化工生产用输送泵的选型及应用*

2024-03-07刘文彬张宇飞

刘 清,刘文彬,张宇飞

(北方稀土冶炼分公司(华美公司),内蒙古 包头 014080)

0 引 言

北方稀土属于重要的稀土冶炼分离加工基地,泵在稀土生产过程中可为料液输送提供动力源,其用途较广泛,使用数量较多。选择适合生产线使用的输送泵,能够降低设备故障率,提高设备使用寿命,降低能源消耗,提高能效利用,从而实现降本增效和节能环保双赢的目的[1]。当输送泵选型不符合生产工况实际要求时,会导致设备损坏率提高,生产成本增加。

为满足输送泵选型的实际需求,笔者基于泵选型相关研究文献中的科技成果和依据,结合实际生产运行过程中摸索的经验,分析输送泵选型的应用结果,以及选型过程中重点关注的因素,通过验证其输送泵选型方法的合理性,最终达到实现化工生产用泵的合理化选型目标。

1 输送泵泵体选型

泵体选型不仅关系到生产效益能否正常发挥,而且对生产投资、运行效率、能源消耗、运行费用和安全等影响很大[2]。因此,泵体的参数选型是关键因素。文中重点对输送泵流速和扬程的确定进行说明,并列举实例进行进一步描述。

1.1 流速的确定

流量值是由生产工艺要求所确定的,但能否实现此流量下的输送以及后续扬程的确定,就需要考虑工艺管道能满足的最大流速,即管道内截面积是主要考虑的因素,如式(1)所示。

V=Q/S

(1)

式中:Q指清水的流量,m3/h;V指清水流过管道的流速,m/s;S指管道的内截面积,m2。

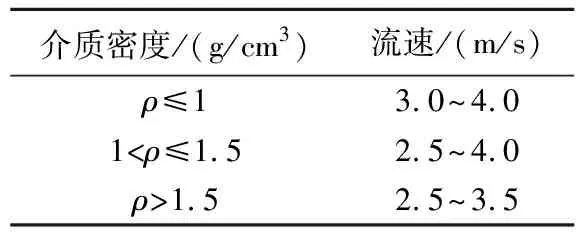

管道流速理论计算方法是通过凯利公式以及杜拉德公式计算获得[3]。此类计算较为复杂,可采取另外一种方法计算。文中通过对现有生产料液进行实际检测,获得料液流速的实测值,剔除误导值后作出统计分布图,如图1所示。分析其分布值可以发现输送料液流速呈现一定的规律性,由此获得流速的经验值,并将经验值参与管道截面积及扬程的计算,如表1所列。

表1 管道流速经验值参考表

图1 管道流速实测值分布图

1.2 扬程的确定

在料液输送的过程中,由于受到生产线的实际工况影响,扬程的计算会存在一定的差异性,采用现有的理论计算方法较难准确计算获得。而通过引入一定的经验值参与计算,就可以便捷地获得扬程参考值,如式(2)所示。

H=K(ΔH+Hf+Hi+ΔP)

(2)

式中:K指安全系数经验值,取值为1.25~1.50;H指清水的扬程,m;ΔH指高差,m;Hf过程阻力折算扬程,m;Hi指局部阻力折算扬程,m;ΔP指泵出口压损折算扬程,m。

其中,Hf计算式为:

Hf=(L/d)V2/2g

(3)

式中:L指输送管道长度,km;d指管道的内径,m;g指重力加速度,m/s2。在输送过程中,管道出现变径的情况下,需要对不同管径的管道逐一计算。

局部阻力Hi在输送过程中指的是非直管段的管道附属单元,如补芯、三通、逆止阀等类似管件,计算扬程的过程中需要考虑此部分的扬程损失,此外按照经验值取一个管件扬程损失,取0.5 m。

在通常情况下,不考虑泵出口压折算扬程,ΔP取值视为零,但在特定工况下,泵出口要有压力的参与,则需要计算此部分扬程。例一是对输送泵扬程确定进行的实例应用。

例一:生产线有一条输送料液的管道,管道长度共计约2 683 m,其中DN100管道约438 m,DN150管道约2 245 m,弯头43个,补芯7个,三通3个,逆止阀2个,料液密度1.38 g/cm3,介质输送高差9.6 m,在不考虑泵出口压折算扬程的情况下计算输送泵的扬程。

过程阻力折算扬程计算为:

Hf1=(L1/d1)V2/2g=(0.438/0.1)×(2.5~4.0)2/

(2×9.8)=1.4~3.6 m

Hf2=(L2/d2)V2/2g=(2.245/0.15)×(2.5~4.0)2/

(2×9.8)=4.8~12.3 m

Hf总=Hf1+Hf2=6.2~15.9 m

局部阻力折算扬程为:

Hi=(43+7+3+2)×0.5≈27.5 m

输送泵扬程计算为:

H=K(ΔH+Hf+Hi+ΔP)=(1.25~1.5)×[9.6+

(6.2~15.9)+27.5]≈54.13~79.5 m

由上述计算可知输送泵扬程选择范围约在54.13~79.5 m之间,则扬程确定为超80 m即可以实现生产料液的输送。

2 输送泵电动机选型

输送泵电动机的选型既要考虑满足使用目的,也要考虑使用安全性[4]。生产需求及作业环境的影响决定着电动机的选型。文中结合生产使用及作业环境,对电动机功率的确定及安全运行进行总结介绍。

2.1 功率的确定

泵的功率分为输入功率和输出功率[5]。输入功率指电动机作用于泵体上的功,输出功率指输送的介质在一定的时间内从泵体上所获得的能量,如式(4)所示。

(4)

式中:Pe指输出功率,kW;ρ指介质密度,kg/m3;Q指泵的流量,m3/s;H指泵的扬程,m;g指重力加速度,m/s2。泵效率的计算如式(5)所示。

η=Pe/PB

(5)

式中:PB指输入功率,kW;η指泵的效率。

在计算电动机功率的过程中,需要保留适量的安全余量,如式(6)所示。

Pj=KPB

(6)

式中:Pj指考虑安全余量的电动机功率,kW;K指余量系数,余量泵数参考表2。

表2 余量系数参考表

在选配电动机功率时,需要使标准电动机功率比式(6)获得的电动机功率值高一个档次。例二是对输送泵电动机选型进行的实例应用。

例二:在生产线上清水输送时需要为一台流量为100 m3/h、扬程为40 m、效率为82%的管道卧式离心式输送泵进行电动机适配选型。

要满足上述使用条件,需进行如下计算:

Pe=ρgQH/1 000=1 000×9.8×100×40/(1 000×

60×60)=10.89 kW

PB=Pe/η=10.89/0.82=13.28 kW

Pj=KPB=13.28×1.30=17.26 kW

在进行标准电动机功率进行适配时,需要满足标准电动机功率大于计算电动机功率一个档次,则可以得出选择18.5 kW电动机最为合适。

2.2 作业环境对电动机选型的要求

输送泵作业时,生产车间周边的环境存在一定的差异性,为了能使输送泵安全可靠地服务生产,需要考虑作业环境对电动机的影响[6]。

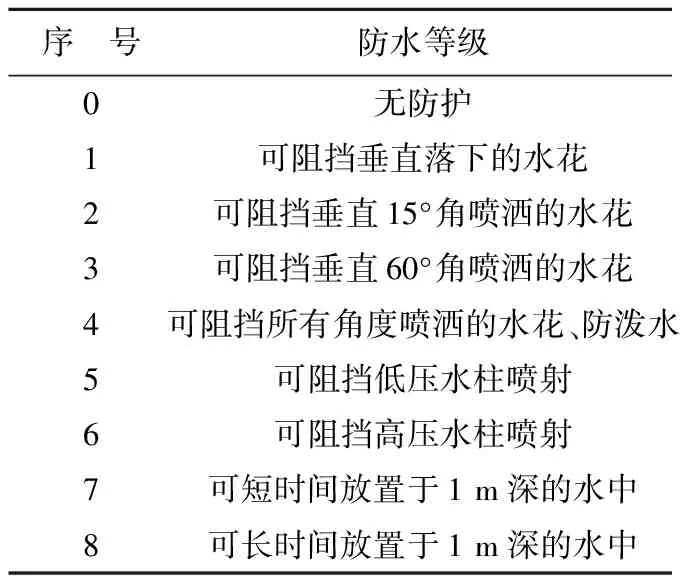

(1) 防护等级的选型确定

现场生产工况存在固体、液体的外部环境因素,为防止外部环境因素对电动机的运行产生负面作用而造成设备的损坏,需要考虑电动机的防护等级,防尘、防水等级可参考表3、4进行确定。

表3 防尘等级参考表

表4 防水等级参考表

(2) 绝缘等级的选型确定

使用不同的绝缘材料会导致电动机绝缘等级存在差异,为此电气设备都规定了工作最高温度[7]。依据最高作业温度(表5)能确定电动机绝缘等级的选型,从而防止因工作温度过高而损坏电动机薄弱的绝缘材料。

表5 绝缘等级参考表

(3) 防爆等级的选型确定

稀土冶炼分离作业场所中的原辅料含油、易挥发,且存在易燃粉尘,受其特性影响,需要杜绝爆炸、火灾等易燃易爆的危险因素,特此在电动机选型方面就需要对防爆形式、防爆气体种类、防爆使用环境及引燃温度作出说明,参考表6~8。

表6 防爆形式参考表

表7 防爆使用环境参考表

在表8的使用场所Ⅱ类中,根据引爆能量可以细分为ⅡA、ⅡB及ⅡC,使用场所Ⅲ类又可以细分为ⅢA、ⅢB及ⅢC,ⅢA为可燃性飞絮,ⅢB为非导电性粉尘,ⅢC为导电性粉尘[8]。

表8 引燃温度参考表

3 输送泵其他因素的选型

输送泵泵体及电动机的选型还需要考虑的因素有很多[9]。在现有研究中已涉及的方面较为广泛,文中在上述探讨之外,主要结合实际生产工况,对其他因素选型做补充说明。

(1) 当输送泵叶轮输送介质为渣浆类时,为方便日后清理,以及防止运行时堵塞,通常选择开式叶轮;如果输送介质较为清亮或固体颗粒含量较少时,建议选择闭式叶轮。

(2) 考虑输送介质的腐蚀性、易燃易爆性及其他特性,需要对泵体接液部分进行特定选材;甚至对于输送易燃易爆物资的情况,还需对输送泵做特殊静电导出处理。

(3) 输送泵机械密封形式、动静环密封接触面材质存在差异性,因而在特定的工况(如渣量、酸碱量及其他条件)下,需要考虑机械密封的选型。

(4) 因现场生产要求有所差异,还会存在工频输送或者变频输送的不同形式,这也会影响电动机的选型。当生产要求流量输送有一定变化时,若使用工频输送配合阀门进行流量调节,则能效不能充分利用,同时造成设备的损坏;而在不考虑流量的调节时使用工频输送,则可节约电动机的成本费用以及变频器附属元件的成本投入。

4 结 语

输送泵的选型需要考虑诸多因素。文中对部分选型因素的确定做了探讨,提供了可参考的计算公式,方便了相关选型因素计算验证;又根据生产工况的特殊性,结合作业环境对部分因素进行了试验确定目的是在满足生产系统对输送泵选型要求的基础上,不断优化选型,确保输送泵选型能够达到最佳效果,使生产体系平稳运行。所研究结果可为同类产品的选型提供参考依据。