通风机轴流式转子轮毂静力学分析及优化措施*

2024-03-07王雅孝

王雅孝

(兰州职业技术学院 机电工程系,甘肃 兰州 730070)

0 引 言

通风系统作为井下空气的交换枢纽,主要负责排除井下有害气体,输送新鲜空气进入井下,它是井下作业安全与人员安全的有效保证。主通风机是实现通风系统功能的主要设备,其工作的可靠性至关重要。轴流式通风机的多项性能指标均衡稳定,因此煤矿企业多采用此类型通风机承担主要任务。

而轴流式通风机受到工作环境等复杂因素影响,在实际运行过程中仍存在一些问题,特别是风机耗能的情况相对较为突出。为有效解决此类问题,对轴流式通风机转子轮毂的中空区域进行优化处理,寻求可能的优化路径,以期为企业节能降耗提供可行的实施办法。

笔者提出了通风机转子和轮毂的静力学分析方案,通过有限元分析和数值计算后,确定转子和轮毂的中空区域需要进行优化,并采用多孔材料焊接的方法解决气流速度偏高而带来的能量损失,此优化结果可为相关设计提供借鉴和参考。

1 方案设计

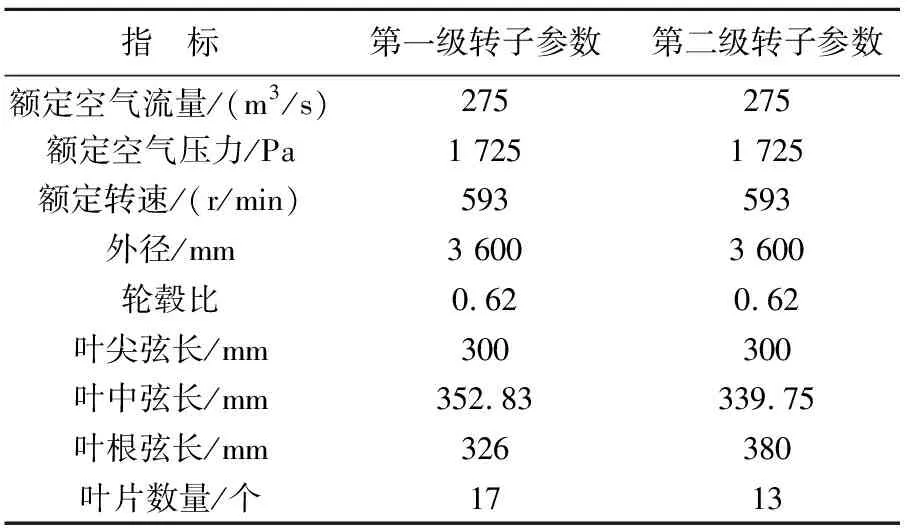

此方案主要对煤矿企业普遍应用的FBDCZ36型矿用轴流式通风机展开研究。其中,以该轴流式通风机的第一级转子为研究对象,对其中空区域做进一步补充研究,具体相关参数如表1所列[1-2]。

表1 FBDCZ36型矿用轴流式通风机转子主要参数

根据上述参数,结合此FBDCZ36型矿用轴流式通风机的结构设计,确定在该型轴流式通风机中,转子和轮毂内部均存在中空区域。其研究区域重点在于两级转子和级间的区域,考虑到计算结果的现实意义,对计算区域进行重新调整。即在转子两端做适当延伸,确定计算分析区域为通过进出口、集流器的区域。整流罩、叶轮和内外风筒组成的封闭区域如图1所示。

图1 轴流式通风机流场的计算区域示意图1.空气气流进口 2.整流罩 3.集流器 4.内风筒 5.叶轮 6.外风筒 7.空气气流出口

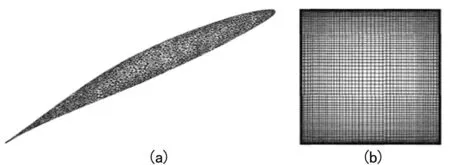

由理论分析可知,当通风机运行时,随着转子结构的运动,通流区域和中空区域的空气都将受其影响而发生运动,而对中空区域气体做功并不产生实际意义,造成了能量的无谓消耗。由此,需对中空区域进行数值模拟计算。通过参考相关文献,确定转子的中空区域以叶片外部轮廓围合而成的区域作为计算区域。在轮毂的模拟计算中,考虑到轮毂内空腔受到转子加强筋结构的影响,可将其视为17个相同区域,因此仅分析其中单个区域即可,并对此做进一步简化,将加强筋抽象为分析区域的外边界。经过以上建模分析后,确定数值计算模型如图2所示。

图2 转子(a)和轮毂(b)的中空区域数值计算模型图

2 转子和轮毂的静力学分析

结合已确定的转子和轮毂中空区域几何模型,应用ANSYS有限元分析软件对其进行网格划分,其中转子中空区域内采用非结构化四面体网格进行划分,而轮毂中空区域则采用结构化六面体网格进行划分。得到网格划分示意图如图3所示。

图3 转子中空区域(a)和轮毂中空区域(b)的网格划分示意图

网格划分完成后,采用非定常计算模式对转子和轮毂的中空区域进行数值模拟计算。计算过程主要采用大涡模拟(LES)方法进行求解,其中控制方程经过均匀盒式过滤器进行处理,使用Smagorinsky-Lilly模型作为亚格子模型,并应用压力修正的SIMPLE算法进行求解。动量方程中的扩散项采用中心差分格式进行离散化,对流项采用有界中心差分格式进行离散化,源项经过局部线性化处理。时间离散方面,采用二阶隐式格式进行处理。计算空间坐标系采用单一旋转参考坐标系来表示。同时,为加快算法的收敛速度,采用多重网格方法,计算中壁面采用无滑移边界条件,近壁处理采用壁面函数法。

另一方面,为进一步提高计算结果的准确性,非定常计算的叶轮的总推进时间被设定为五个旋转周期,在该时间段内逐渐增加推进时间步长。在最后一个旋转周期内,研究重点关注转子和轮毂中的空区域问题,并进行相应的时间步进计算,将其设置为4.324×10-4s。据此,针对转子和轮毂中空区域的问题分析均取自最后一个旋转周期。

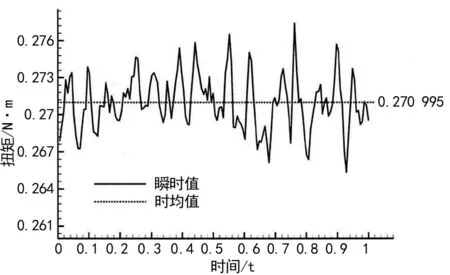

上述分析过程求解后,首先分析转子和轮毂中空区域的能量损失情况。根据前文理论可知,通风机该区域的能量损失主要表现形式为中空区域内壁面对中空区域气体所做的功。据此根据如下公式对能量损失进行计算:

式中:M为单个计算区域的平均扭矩,N·m;n为通风机转速,r/min;z表示叶片数。代入已知数据后求得转子中空区域和轮毂中空区域的平均能量损失分别为3.345 kW和2.259 kW,而此时转子对通流区域气体做功约为98 kW。由此可见,虽然中空区域和轮毂中空区域的平均能量损失相对较低,但这种能量损失问题已经不容忽视。同时,进一步分析中空区域的相对速度分布情况结果,结果如图4、5所示。

图4 转子中空区域内的相对速度分布图

图5 轮毂中空区域内的相对速度分布图

综合判断分析发现,在通风机运行过程中,转子和轮毂的相对速度波动情况均较为突出。这表明转子和轮毂中空区域内壁面对气体做功的力并非单一受力,而是正应力和切应力(分别对应压力与摩擦力),根据解算后确定两种力的做功比例分别为78.46%和21.54%。

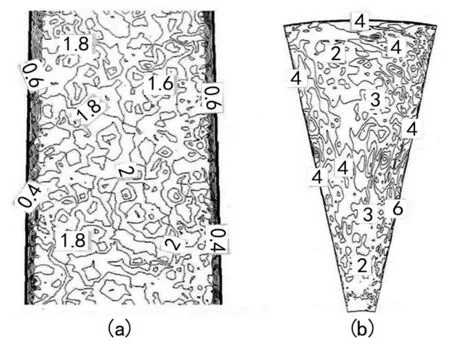

其次,基于剖面图分析法对通风机运行过程中转子和轮毂的相对运行速度进行分析。该剖面图由叶片中空区域和轮毂中空区域的垂直线相交所组成,用以描述在特定时刻下的相对速度矢量图和分布云图。同时,考虑到此次分析的中空区域具有狭长的特点,因此,应用局部放大视图对其进行分析,得到的分析结果如图6所示。

图6 转子中空区域(a)和轮毂中空区域(b)的相对速度云图

根据图6的分析结果可知,在转子中空区域内,相对速度的矢量较为杂乱,虽未形成明显的轴向涡流,但整个中空区域部分节点的相对速度值已经达到2 m/s。造成这种现象的主要原因是叶片内部存在一定的狭窄空间,使通风机运行时空气与转子之间的相对运动较为明显。在轮毂中空区域内,由于空间尺寸较大,轴向涡流便会出现在系统中。然而,由于湍流脉动的存在,该区域也受到了气流的杂乱影响,因此轴向涡流并不十分显著。相比之下,轮毂中的空区域具有较高的相对速度值,最高节点的相对速度达到了6 m/s,并由此引起明显的摩擦损失。综上所述,问题的重点是应该处理轴流式通风机转子和轮毂中那些具有较高相对速度的区域[3-5]。

3 优化结果与讨论

结合以上分析并参考已有研究文献,确定采用多孔材料对转子和轮毂的中空区域进行处理,以解决气流速度偏高而带来的能量损失。此次选用Fe3Al多孔材料,基于真空焊接工艺,并使用Cu-S-Ag混合粉末作为焊接材料,实现多孔材料对转子和轮毂之间的有效连接与填充,重点需对测得的转子及轮毂内中空区域的气流相对速度较高的节点进行。在焊接完成后,对其进行力学分析,结果显示,真空钎焊后焊缝的最大抗拉强度可达86.2 MPa,其力学强度能够满足通风机实际运行需要。初步推断,主要原因是在真空焊接过程中,在液相扩散模式下,母材和焊接材料通过元素的相互扩散和反应进入多孔材料与致密结合部分的界面及部分多孔材料孔道,形成稳固的焊接界面,从而提高了力学强度。

在确定此处理方法在力学方面具有可行性后,对其实际应用效果进行测试。首先应用CFD三维非定常数值计算方法分析气流相对速度,结果显示,在优化后的转子和轮毂中,其相对速度最大值有明显降低,分别为1.32 m/s和3.67 m/s。在此基础上,进一步分析能耗情况,分析结果如表2所列。

表2 优化前后的能耗变化 /kW

根据表2中数据结果可知,在采用多孔材料优化模式后,通风机在此方面的能耗显著降低,表明此次研究方法在通风机节能降耗方面有一定的参考价值。

4 结 语

针对矿用轴流式通风机在转子和轮毂设计方面存在的问题及改进要求,基于数值计算和有限元分析方法,对矿用轴流式通风机转子和轮毂的中空部分进行静力学分析,明确其额外能耗的具体情况及产生原因。通过分析原因确定采用多孔材料进行优化设计。结果显示,此设计在节能方面取得了一定的进展,表明基于多孔材料的优化模式具有一定的可行性。今后的研究重点需要继续从理论机理等方面做进一步深入探讨。