增材制造复杂流道水冷电机壳体对驱动电机持续功率影响的研究

2024-03-07邓佳明朱茜陈浩铭秦永瑞李佳李坤

邓佳明,朱茜,陈浩铭,秦永瑞,李佳,李坤

增材制造复杂流道水冷电机壳体对驱动电机持续功率影响的研究

邓佳明1,朱茜1,陈浩铭1,秦永瑞1,李佳2,李坤3

(1.重庆长安汽车股份有限公司,重庆 400023;2.重庆工业职业技术学院,重庆 401120;3.重庆大学 机械与运载工程学院,重庆 400044)

提高量产铸造电机壳体的换热效率,确保电机在高功率持续工作状态下不会过热,从而提高电机的持续功率。基于增材思维对电机水冷壳体的流道进行优化,改变流道形状以增大流道表面积、消除流道涡流并减小流道与内壁的间距。通过仿真分析,不断优化迭代得到最佳的流道设计方案。运用选区激光熔化(SLM)增材技术及相应的后处理工艺,制造出复杂流道结构的电机壳体。采用SLM增材技术制造的AlSi10Mg铝合金壳体在、、3个方向上的屈服强度均大于230 MPa,即使在较小壁厚的条件下,壳体强度仍满足设计要求。采用该壳体后,电机的持续功率从原量产电机的45 kW提升到50.7 kW,且仍能连续稳定运行45 min,同时电机温度未超过130 ℃。微观组织检测和工业CT测试结果显示,SLM电机壳体结构致密,未见气孔夹杂。该增材制造壳体的质量为6.95 kg,与量产电机壳体相比,减重约19%。通过增材制造技术设计制造的电机壳体整体性能良好,可以有效提高换热效率以及电机的持续功率,并实现了电机的减重。

增材制造;驱动电机壳体;流道优化;持续功率;SLM

随着电池技术的不断发展,新能源汽车的续驶里程不断提高,这一趋势得到了越来越多消费者的认可。同时,随着国家双碳政策的实施,汽车市场正在经历重大的结构性调整,新能源汽车的渗透率也在持续提升。由中国汽车工业协会最新数据可知,2022年中国新能源汽车产、销量分别达到705.8万辆和688.7万辆,分别同比增长96.9%和93.4%,渗透率从2021年的14.8%提升至25.6%[1]。

通常新能源汽车的电机在起步时能够提供较大的转矩,与传统燃油车相比,其0~100 km/h的加速性能更优。然而,随着转速和转矩的增大,电机会产生更多的热量,导致电机超温,从而限制了其功率输出[2]。因此,新能源汽车在高速行驶时与燃油车相比仍存在一定的差距。新能源汽车驱动电机正朝着高效化、智能化、轻量化和小型化等方向发展,这会增加电机内部的发热量,也会压缩电机的有效散热空间,散热问题限制了电机功率密度的进一步提升[3]。

电机内部温升过高会导致多种问题,包括加速绝缘材料老化、永磁体退磁以及铜绕组电阻增大等。这些问题不仅会降低电机的运行效率,还会进一步增加内部发热量,导致电机温度进一步上升,形成恶性循环,严重影响电机的寿命和稳定性。据数据统计,30%~40%的永磁电机失效是由电机温升过高引起的。因此,提高散热效率是电机向高效率、高稳定性和高可靠性方向发展的关键[4-5]。

增材制造技术在成形复杂结构方面具有明显的优势。它不仅具备设计自由度高的特点,能够制造非常规截面和复杂几何形状的换热流道,还可以通过拓扑优化技术实现更合理的流道分布,让复杂结构的随形冷却流道变为可能。通过优化冷却流道的结构,可以提高水路的冷却平衡性,消除产品中的热点,实现更均匀的冷却效果。此外,优化后的结构还能增大换热面积,加快单位时间内的热量传递,从而提高热交换产品的换热效率。

本文以某电驱总成的水冷电机壳体为研究对象,运用增材设计思维优化壳体内部流道,并采用激光选区熔化(SLM)增材制造方式生产电机壳体。通过提高壳体的换热效率,控制电机的平衡温度,确保电机在高功率的持续工况下不会超温,以发掘电机的输出潜力。

1 增材制造壳体流道设计

增材制造能够根据三维图纸切片直接近净成形致密、高性能、复杂的金属结构,从而制造出传统方法很难加工甚至无法加工的复杂零件,极大地提高了加工效率,同时也节约了材料成本[6]。因此,增材制造技术特别适用于制造结构复杂和随形流道的零件。

1.1 流道优化

本文的研究对象是某量产电驱水冷电机,其制造过程为先利用制芯机制作流道砂芯,再通过低压铸造得到铝合金电机壳体。原始流道结构如图1a所示,属于典型的铸造水冷电机壳流道。由于制芯、浇注、清砂等工艺的限制,无法进一步设计优化。初始流道的模流分析结果显示,在某些局部区域(如图1b箭头所示区域),冷却液形成了涡流,导致热量聚集,从而影响了电机的散热效果。为了解决这一问题,本文基于增材思维对电机壳体的流道进行了优化设计和仿真迭代,得到了能够显著提升换热效率的流道设计方案(见图1c)。仿真分析量产电机壳体和增材电机壳体的热平衡温度如图2所示,结果显示,在压差变化不大的前提下,增材制造的电机壳体(见图2b)与量产电机壳体(见图2a)相比,具有更低的平衡温度,降低了约10 ℃,并且温度场也更均匀。

图1 流道优化前后示意图

图2 仿真结果对比

1.2 弧顶优化

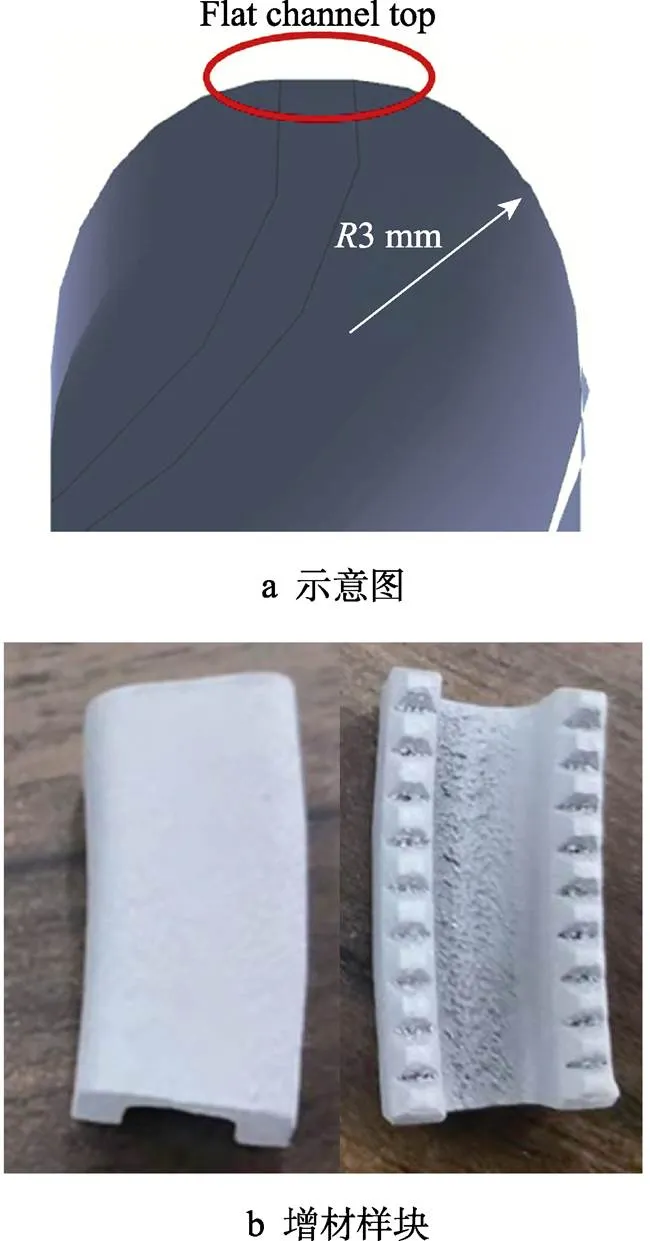

电机壳体原始流道宽度为6.9 mm,流道圆角半径为3 mm,在顶部形成跨度约0.9 mm的直边(如图3a所示)。为保证打印产品流道的表面质量,取部分典型流道结构进行打印工艺测试,打印结果如图3b所示。可以看到,流道外观面质量良好,但流道顶部内表面较为粗糙。流道内表面粗糙度增大会对冷却液流速及流阻产生不利影响,为了提高内圆角的表面质量,对流道顶部进行优化。优化后的设计采用了全圆弧过渡的方式,取消了0.9 mm的直边(见图4)。后续再采用磨粒流加工对流道进行打磨,即可保证流道内表面的光洁度。

1.3 壁厚优化

量产的电机壳体是通过低压铸造工艺制造的,受铸造工艺限制,流道间隙设计为10 mm,内壁厚为7.5 mm,如图5a所示。而采用SLM成形的零件具有更高的精度和强度,可以实现更薄的壁厚,并且流道的布局可以更加紧密,以满足换热需求[7]。在本研究中,综合考虑壳体的强度与换热效率,将壁厚设计为5 mm(如图5b所示),使流道更贴近定子热源。

图3 原始流道弧顶结构

图4 优化后流道弧顶结构

图5 流道与内壁间距

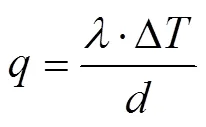

热流密度如式(1)所示。可知,在材料导热系数以及电机壳体内壁面与冷却水的温差Δ不变的条件下,当材料的厚度减小时,热流密度增大,换热效率得到提高。

2 增材制造电机壳体制作

2.1 摆放设计

在SLM制造零件时,尽管有粉末床的支撑和约束,但由于成形过程中存在高温度梯度、高冷却速率以及成形金属和粉末之间的导热性能差异,共建的悬垂结构容易发生变形,这会影响工件尺寸精度,甚至导致打印过程的中断。此外,还可能发生熔融金属侵入粉末床的现象,导致悬垂粗糙缺损;或者在打印过程中产生较大的残余应力,导致工件从基板上切除后发生显著变形[8-9]。

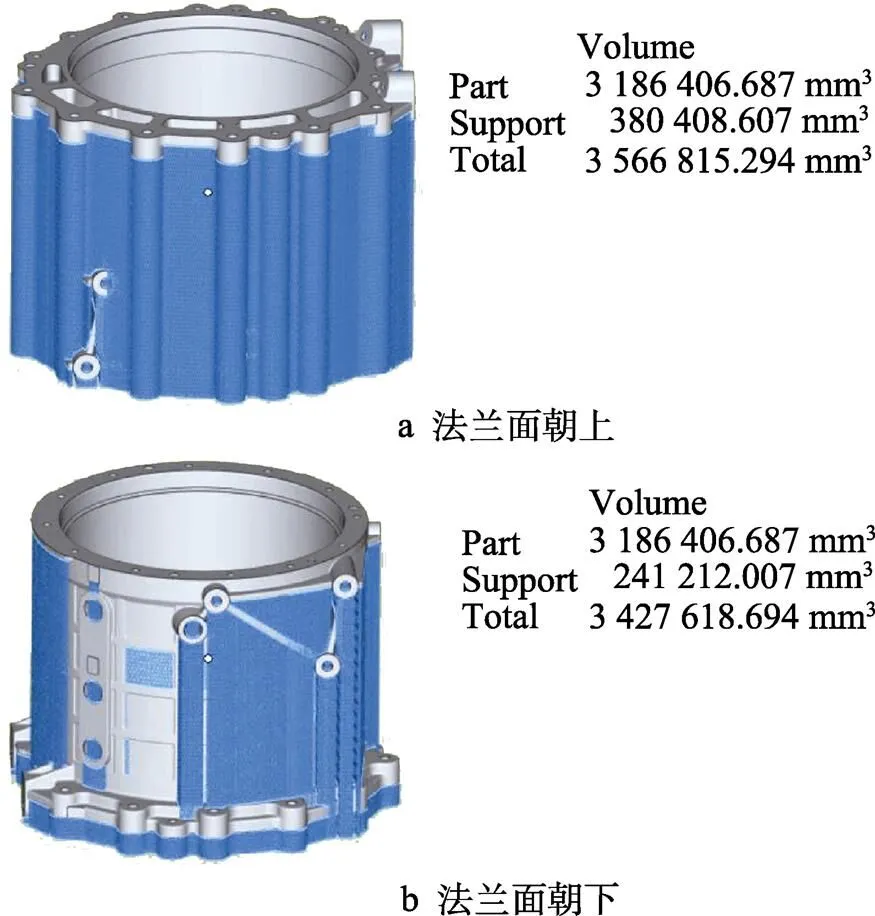

由于在流道内部无法添加支撑结构,本文考虑2种立式摆放方案,即法兰面朝下或朝上。通过支撑预览分析发现,当法兰面朝上时,法兰面会出现大范围支撑面,并且法兰面的截面突变还可能导致应力变形和不对称变形,从而影响整体尺寸精度,故选择法兰面朝下的摆放方向(如图6b所示)。

2.2 支撑设计

在SLM零件设计时,合理添加支撑结构是必要的,它可以限制打印翘曲现象的发生,增强热扩散以减小温度梯度。此外,支撑的添加还可以防止悬垂面的塌陷[10]。

图6 电机壳体打印摆放及打印方向分析

SLM常用的支撑类型如图7所示。其中,图7a~f为非实体支撑类型,图7g~i为实体支撑类型。在进行零件打印时,需要根据支撑面的形状和大小选择适当的支撑类型。例如,点支撑(见图7a)主要适用于小面积的悬空面,线支撑(见图7b)和轮廓支撑(见图7e)主要适用于狭长的悬空面,网格支撑(见图7d)和块状支撑(见图7f)主要适用于大面积的悬空面[11-13]。

a 点支撑 b 线支撑 c 肋支撑

d 网格支撑 e 轮廓支撑 f 块状支撑

g 体支撑 h 锥状支撑 i 树状支撑

图7 增材制造常用的支撑设计

Fig.7 Common support type of AM: a) point; b) line; c) gusset; d) web; e) contour; f) block; g) volume; h) cones; i) tree

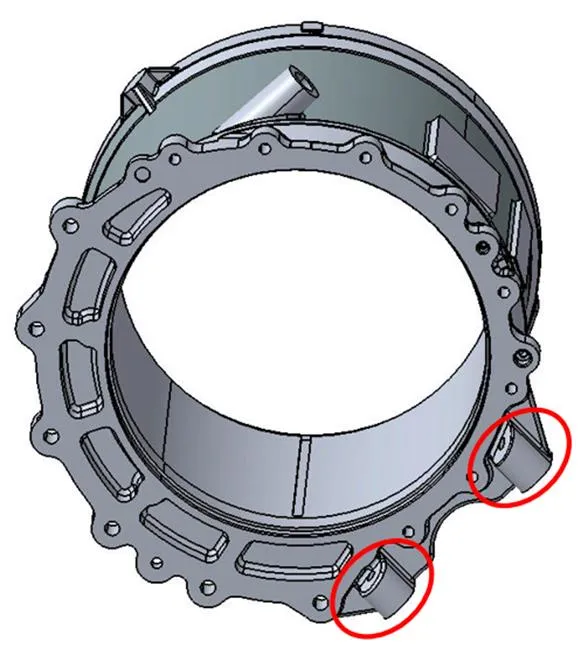

工件摆放方式也会影响支撑区域和支撑高度,从而影响支撑体积大小和支撑类型的选择[14]。在本研究中,电机壳体打印件下端法兰面存在凸耳结构,需大面积添加支撑来保证支撑强度,考虑到支撑的可去除性,最终选择了轮廓支撑+网格支撑的方式,如图8所示。同时,在支撑底部添加必要的漏粉通道,以便更好地清理封闭区域内的金属粉末,如图9所示。

图8 电机壳体上的凸耳结构

图9 壳体底部支撑结构

2.3 零件制作

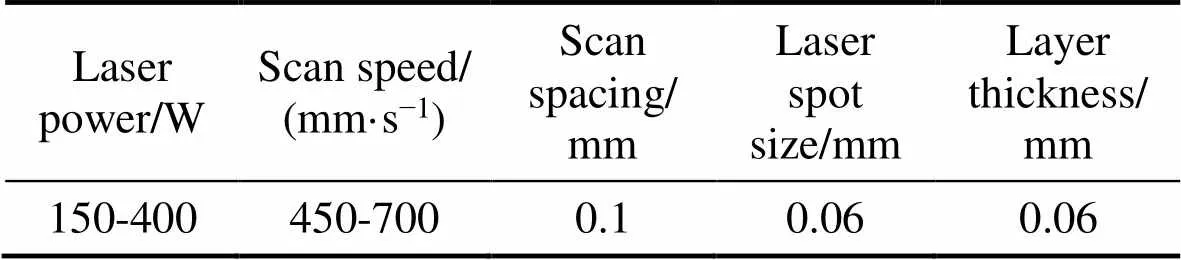

增材电机壳体的生产过程如图10a所示,首先在SLM设备上打印铝合金电机壳体毛坯,本文采用的SLM打印设备为华曙高科FS421M双激光金属3D打印机,打印过程中的关键参数如表1所示。待毛坯打印完成后,进行后处理:首先,将毛坯与基板一起从成形舱中取出,清理完流道内部及支撑中的金属粉末后,整体放入热处理炉中进行去应力退火;其次,运用线切割技术将打印毛坯从基板上分离,并根据二维图纸尺寸、公差、粗糙度等要求,对壳体毛坯进行机械加工;最后,进行磨粒流加工,打磨电机壳体流道内表面。后处理完成后,还需要进行三坐标、保压测试等质量检测,确保得到合格的增材电机壳体零件成品,如图10b所示。

表1 成形参数

Tab.1 Forming parameters

图10 增材电机壳体制作流程及成品零件

3 电机壳体及电驱总成测试

3.1 力学性能

本文的增材电机壳体由AlSi10Mg铝合金粉末材料打印而成。在零件打印过程中,参考GB/T 39254—2020,随炉打印(0°)、(45°)、(90°)3个方向的拉伸试棒,以验证电机壳体力学性能是否满足设计目标。随炉试棒与电机壳体毛坯一同进行热处理,之后在Zwick Z100电子万能材料试验机上进行拉伸试验。各方向试棒拉伸曲线如图11所示,力学性能测试平均值如表2所示。结果显示,、、3个方向打印试棒的拉伸屈服强度均大于设计目标(210 MPa),证明增材电机壳体力学性能满足产品设计要求。

表2 随炉拉伸试棒检测结果

Tab.2 Results of tensile test for furnace samples

3.2 微观组织

在增材电机壳体制造过程中,AlSi10Mg铝合金粉末在高能激光作用下急速熔化,随后急速冷却,因此材料过冷度较大,晶体形核速度较快,晶粒长大时间较短,与量产低压铸造产品相比,增材电机壳体能够获得更细的晶粒组织[15]。在电机壳上取样进行金相检测,结果显示,低压铸造壳体金相组织(见图12a)为α-Al固溶体+树枝状共晶硅,晶粒较粗;增材制造壳体金相组织(见图12b)为α-Al固溶体+点状共晶硅,呈鱼鳞状,晶粒较细。

3.3 工业CT

气孔是铸造零件的常见缺陷,其产生的主要原因是在铸造过程中出现了气体和水分(铝液、砂型或砂芯、黏结剂等含气或产气无法避免),因为排气不良或收缩不良而形成了孔洞。气孔的存在会对产品的散热、气密性、力学性能、使用寿命产生不利影响。针对量产电机壳体,有关气孔的要求如下:在6 mm观察区域内,直径不大于0.5 mm的气孔不超过3个,或者直径不大于1 mm的气孔不超过2个;在12 mm观察区域内,直径不大于2.5 mm的气孔不超过1个。

在合适的打印参数条件下,SLM能够实现无裂纹、高致密度铝合金复杂零件的无模成形。为验证SLM成形电机壳体气孔含量是否符合要求,对增材电机壳体进行工业CT扫描[16],结果显示,流道在壁厚方向的尺寸偏差控制在0.2 mm以内,整个壳体结构致密,未见气孔夹杂,如图13所示。

3.4 质量

与传统燃油车相比,纯电动新能源车在取消发动机及部分附件的同时,增加了“三电系统”,由行业数据统计可知,与传统车燃油车相比,纯电动新能源车质量一般增大了15%~40%。因此,新能源汽车对轻量化的要求较高,新能源汽车整车质量每降低10 kg,续驶里程可增加2.5 km。

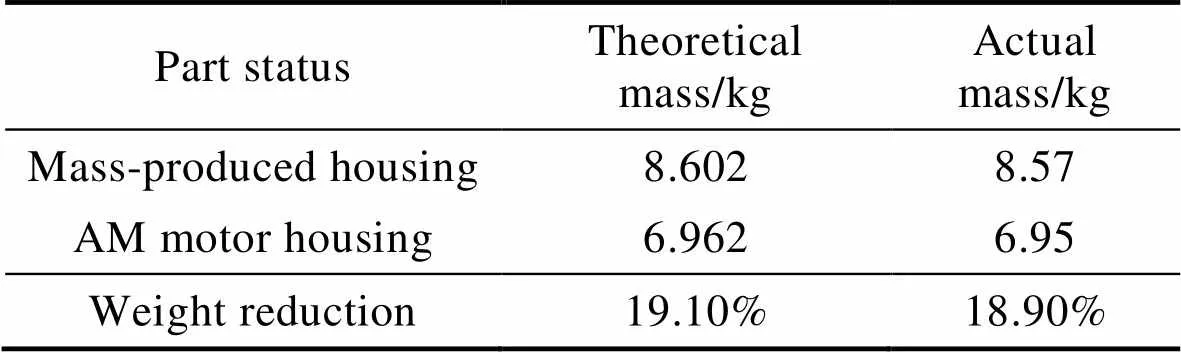

本文通过拓扑优化、壁厚优化等手段,对电机壳体进行了轻量化设计。通过三维数据测算和零件实际称重,对比量产电机壳体和优化后的增材电机壳体质量,结果如表3所示。数据显示,增材电机壳体质量减轻了1.6 kg,减小比例达18%以上,有助于新能源汽车的整车轻量化。

3.5 持续温升试验

温度与温升是评价电机运行稳定性、可靠性和安全性的2个关键指标,其中,温升是指电机各个部件高出环境的温度,是相对值。绕组温升是电机的重要性能指标,温升限值的控制与电机绕组所采用的绝缘等级有关,本文所选用的电机绝缘等级为F,即电机绕组温度限制为155 ℃,一旦超过这一临界值,电机绝缘材料就可能发生破坏,导致电机无法按预期正常工作,电机使用寿命大幅度缩减,甚至因运行状况迅速恶化而导致电机损毁。为了给车辆用户留有一定的安全余量,该电机控制策略设定为当绕组温度超过130 ℃后,电机控制器将主动限制电机的输出功率,以免绕组温度进一步升高。电机持续功率是指电机可以持续使用的最高功率,在该功率下电机产热与散热达到平衡状态。持续功率代表着电机稳定输出的能力,与新能源汽车高速维持性能和爬坡能力密切相关,是电机关键参数之一。

图11 不同方向随炉试棒拉伸曲线

图12 微观组织对比

图13 增材电机壳体CT扫描结果

表3 电机壳质量

Tab.3 Mass of motor housings

本文根据GB/T 18488.2—2015中的测试方法,对量产电机和采用增材壳体的电机分别进行了温升试验[17],如图14所示。试验参数如表4所示,在室温环境下,电机保持稳定状态持续运行45 min,通过定子内置传感器记录电机温度。结果显示,采用增材壳体后,电机持续功率从原来的45 kW提升至50.7 kW,电机未超温(≤130 ℃)。证明增材壳体冷却效率提升,有利于释放电机输出潜能。

图14 增材电机总成温升试验

表4 温升试验结果

Tab.4 Results of temperature rise test

4 结论

1)优化设计后的增材制造电机壳体换热面积增大,冷却流道也更贴近热源定子绕组,换热效率相较于量产铸造电机壳体的有较大提升,能够在保证电机功率提升(本研究电机功率从45 kW提高到50.7 kW,提升了约12%)、发热量更大的情况下,使热平衡温度不超温,从而有效提高电机持续功率,释放电机输出潜能。

2)需要综合考虑零件的变形量、支撑强度、支撑的可去除性等因素以确定增材制造零件的打印摆放方式。电机壳体流道内部的支撑无法去除,因此要避免在内部流道添加支撑,合适的流道结构设计是保证流道成形质量的关键。

3)为避免增材零件内流道顶部挂渣或粗糙度过大,设计时应尽量避免平直面,可设计为圆弧或水滴形过渡。在必要时,可采用磨粒流加工对流道内表面进行打磨,以消除流道挂渣、凸起、毛刺等影响冷却介质流动的打印、加工缺陷。

4)SLM增材制造零件成形精度较高,组织致密,力学性能优于铸造零件力学性能,在相同力学强度要求下,壁厚可以设计得比铸件壁厚更小,同时支持拓扑优化,进一步减少产品中的冗余结构,减重效果明显。与量产电机壳体相比,采用增材制造技术制作的电机壳体外径减小了5 mm,减重约19%,有助于实现汽车驱动电机的小型化和轻量化。

[1] 夏欢, 郑李强, 吴隆龙, 等. 中国新能源汽车发展现状分析和展望[J]. 汽车知识, 2023, 23(5): 55-58.

XIA H, ZHENG L Q, WU L L, et al. The Development Status and Prospect of China's New Energy Vehicles[J]. Auto Know, 2023, 23(5): 55-58.

[2] 刘慧军, 陈芬放, 黄瑞, 等. 车用驱动电机冷却系统仿真研究[J]. 中南大学学报, 2020, 51(7): 2002-2012.

LIU H J, CHEN F F, HUANG R, et al. Simulation Study on Cooling System of Automotive Driving Motor[J]. Journal of Central South University, 2020, 51(7): 2002- 2012.

[3] 朱婷, 张雨晴, 李强, 等. 高功率密度电机混合型散热技术综述[J]. 电气技术, 2022, 23(8): 1-16.

ZHU T, ZHANG Y Q, LI Q, et al. Overview of Hybrid Cooling System for High Power Density Motor[J]. Electrical Engineering, 2022, 23(8): 1-16.

[4] 牛峰, 张熙萌, 黄少坡, 等. 高功率密度化电机驱动器的散热优化研究[J]. 电机与控制学报, 2022, 26(7): 58-67.

NIU F, ZHANG X M, HUANG S P, et al. Heat Dissipation Optimization of High Power Density Motor Driver[J]. Electric Machines and Control, 2022, 26(7): 58-67.

[5] 汤勇, 孙亚隆, 郭志军, 等. 电机散热系统的研究现状与发展趋势[J]. 中国机械工程, 2021, 32(10): 1135- 1150.

TANG Y, SUN Y L, GUO Z J, et al. Development Status and Perspective Trend of Motor Cooling Systems[J]. China Mechanical Engineering, 2021, 32(10): 1135-1150.

[6] 汤海波, 吴宇, 张述泉, 等. 高性能大型金属构件激光增材制造技术研究现状与发展趋势[J]. 精密成形工程, 2019, 11(4): 58-63.

TANG H B, WU Y, ZHANG S Q, et al. Research Status and Development Trend of High Performance Large Metallic Components by Laser Additive Manufacturing Technique[J]. Journal of Netshape Forming Engineering, 2019, 11(4): 58-63.

[7] 李晓艺, 唐志国, 张丹阳, 等. 双水道液冷永磁同步电机散热特性分析[J]. 合肥工业大学学报, 2018, 41(6): 726-730.

LI X Y, TANG Z G, ZHANG D Y, et al. Analysis of Heat Dissipation Characteristics of Double Channel Liquid Cooled Permanent Magnet Synchronous Motor[J]. Journal of Hefei University of Technology, 2018, 41(6): 726-730.

[8] 谢瑞山, 陈高强, 史清宇. 金属增材制造零件变形研究现状[J]. 精密成形工程, 2019, 11(4): 15-20.

XIE R S, CHEN G Q, SHI Q Y. Review on the Thermal Distortion in Metal Additive Manufacturing[J]. Journal of Netshape Forming Engineering, 2019, 11(4): 15-20.

[9] 刘婷婷, 张长东, 廖文和, 等. 激光选区熔化成形悬垂结构熔池行为试验分析[J]. 中国激光, 2016, 43(12): 1202004.

LIU T T, ZHANG C D, LIAO W H, et al. Experimental Analysis of Pool Behavior in Overhang Structure Fabricated by Selective Laser Melting[J]. Chinese Journal of Lasers, 2016, 43(12): 1202004.

[10] MIKI T, NISHIWAKI S. Topology Optimization of the Support Structure for Heat Dissipation in Additive Manufacturing[J]. Finite Elements in Analysis and Design, 2022, 203(1): 103708.

[11] OLAF D, AXEL N, DAMIEN M. A Practical Guide to Design for Additive Manufacturing[M]. New Zealand: Springer Berlin Heid, 2019: 115-135.

[12] T/CMES 35012—2022, Additive Manufacturing Support Design Specification[S].

[13] 曹佳薇. 考虑瞬态热力耦合效应的增材制造支撑结构拓扑优化设计[D]. 大连: 大连理工大学, 2019: 8-15.

CAO J W. Topology Optimization Design of Support Structure for Additive Manufacturing Considering Transient Thermal-Mechanical Coupling Effect[D]. Dalian: Dalian University of Technology, 2019: 8-15.

[14] 曹新阳. 增材制造模型成型方向与支撑结构的研究与实现[D]. 成都: 电子科技大学, 2019: 31-32.

CAO X Y. Research and Implementation of Forming Direction and Supporting Structure of Additive Manufacturing Model[D]. Chengdu: University of Electronic Science and Technology of China, 2019: 31-32.

[15] 郭照灿, 张德海, 何文斌, 等. 金属多材料增材制造研究现状与展望[J]. 精密成形工程, 2022, 14(2): 129- 137.

GUO Z C, ZHANG D H, HE W B, et al. Research Status and Prospect of Metal Multi-Material Additive Manufacturing[J]. Journal of Netshape Forming Engineering, 2022, 14(2): 129-137.

[16] 张祥春, 张祥林, 刘钊, 等. 工业CT技术在激光选区熔化增材制造中的应用[J]. 无损检测, 2019, 41(3): 52-57.

ZHANG X C, ZHANG X L, LIU Z, et al. Application of Industrial CT Technology for Additive Manufacturing Product by Selective Laser Melting[J]. Nondestructive Testing, 2019, 41(3): 52-57.

[17] 符敏利, 李益丰, 李蓉, 等. 电动汽车驱动电机额定功率的确定和验证方法[J]. 电机与控制应用, 2014, 41(6): 56-59.

FU M L, LI Y F, LI R, et al. Determination and Verification Method of Rated Power of Drive Motor for Electric Vehicle[J]. Electric Machines & Control Application, 2014, 41(6): 56-59.

Influence of Additive Manufacturing Complex Flow Channel Water-cooled Housing on Continuous Rating of Drive Motor

DENG Jiaming1, ZHU Qian1, CHEN Haoming1, QIN Yongrui1, LI Jia2, LI Kun3

(1. Chongqing Chang'an Automobile Stock Co., Ltd., Chongqing 400023, China; 2. Chongqing Industry Polytechnic College, Chongqing 401120, China; 3. College of Mechanical and Vehicle Engineering, Chongqing University, Chongqing 400044, China)

The work aims to increase heat transfer efficiency of the housing and ensure that the motor will not overheat under higher-power continuous operating conditions, so as to improve the continuous rating of the electric motor. In this study, the flow channel of a water-cooled housing was optimized by AM thinking, which changed the shape of the flow channel to increase surface area, eliminate turbulence, and reduce wall thickness. Through simulation analysis, continuous optimization and iteration, the optimal channel scheme was obtained. Finally, the complex channel structure of the motor housing was manufactured with selective laser melting (SLM) additive technology and corresponding post-processing techniques. The results indicated that the AlSi10Mg aluminum alloy housing manufactured with SLM additive manufacturing technology exhibited yield strength greater than 230 MPa in the,, anddirections. Even with a smaller wall thickness, the housing's strength still met the design requirements. Additionally, the motor with AM housing operated continuously for 45 min under stable conditions, with the continuous power output increasing from 45 kW (for the original mass-produced motor) to 50.7 kW, while keeping the motor temperature below 130 ℃. Microstructure testing and industrial CT testing showed that the structure of the SLM motor housing was compact and there was no gas pore or inclusion. Furthermore, the additive manufactured housing weighed 6.95 kg, representing a weight reduction of approximately 19% compared with the mass-produced motor housing. In conclusion, the motor housing designed and manufactured with additive manufacturing technology exhibits excellent overall performance, effectively improving heat transfer efficiency, increasing the motor's continuous power output, and achieving weight reduction.

AM (additive manufacturing); drive motor housing; flow channel optimization; continuous rating; SLM (selective laser melting)

10.3969/j.issn.1674-6457.2024.02.021

TG665

A

1674-6457(2024)02-0174-08

2023-08-15

2023-08-15

重庆市教委科学技术研究项目(KJQN202203205)

Scientific and Technological Research Program of Chongqing Municipal Education Commission(KJQN202203205)

邓佳明, 朱茜, 陈浩铭, 等. 增材制造复杂流道水冷电机壳体对驱动电机持续功率影响的研究[J]. 精密成形工程, 2024, 16(2): 174-181.

DENG Jiaming, ZHU Qian, CHEN Haoming, et al. Influence of Additive Manufacturing Complex Flow Channel Water-cooled Housing on Continuous Rating of Drive Motor[J]. Journal of Netshape Forming Engineering, 2024, 16(2): 174-181.