电工圆铝杆的铝熔体炉内精炼工艺现状与展望

2024-03-07袁声波郝峰焱周凡王正兴金会心黄润顾炜

袁声波,郝峰焱,周凡,王正兴,金会心*,黄润,顾炜

电工圆铝杆的铝熔体炉内精炼工艺现状与展望

袁声波1,郝峰焱1,周凡1,王正兴2,金会心2*,黄润2,顾炜2

(1.中铝贵州分公司合金化事业部,贵阳 551405;2.贵州大学 材料与冶金学院,贵阳 550025)

近年来随着电力行业的飞速发展,普通圆铝杆已经无法满足电力行业的实际需要,亟需生产具备高强度、高导电率等优异性能的电工圆铝杆,以助力电力行业的发展。铝熔体的炉内精炼是生产高品质电工圆铝杆的基础及技术关键,但受限于熔体中夹杂的去除、杂质元素(Fe、Si、Mn、Ti、V、Cr等)、除气装备、测夹杂和测氢能力等影响因素,无法很好地满足生产高品质产品的需要。当前,许多学者致力于研究高效环保的新型精炼剂和更为先进的精炼装备与技术,目的是改善传统炉内精炼技术存在的精炼效果不好、对环境产生负面影响、精炼自动化程度低等问题。而未来铝熔体炉内精炼技术的发展也应该呈现为更加安全、环保、高效的趋势。重点介绍了铝熔体的炉内熔剂和气体精炼原理、炉内精炼技术现状、铝熔体中夹杂和氢的检测方法及其他杂质元素的去除现状,同时还对传统炉内精炼技术的不足及改进方向提出建议和展望,旨在为炉内铝熔体的高品质精炼和后续高质量电工圆铝杆的生产提供参考。

电工圆铝杆;铝熔体;炉内精炼;夹杂物;氢

电工圆铝杆是电力传输领域中用于制作电缆电线的原材料,近年来随着电力行业的发展,对电力传输和电网建设提出了更高的要求。原有输电电网面临增容改造的问题,而普通铝杆的抗拉强度和导电性一般,增加了电网建设成本,随着国家特高压、长距离输电的大力建设,亟需高强度高导电率的电工圆铝杆。

电阻率、延伸率和抗拉强度是电工圆铝杆的主要性能指标,影响电工圆铝杆物理性能的因素主要有杂质的影响、工艺条件的影响和自身缺陷的影响。在熔炼过程中,铝液中的氢、夹杂物、碱金属和其他杂质对铝合金的质量影响尤为严重[1-6]。不过,适当含量和比例的Si、Fe等元素会对圆铝杆的物理性能提升有所帮助,通常以Fe含量(质量分数)控制在0.16%~ 0.30%、(Si)控制在0.06%~0.16%[7]、(V+Ti+ Cr+Mn)≤0.0144%和(Al)≥99.70%为宜[8]。电工圆铝杆的导电性主要取决于材料本身的成分组成,后序工艺(轧制和热处理等)可以在一定范围内提升其抗拉强度。在一般情况下,电工圆铝杆的导电性和抗拉强度是相互矛盾的,只有找到同时满足2种性能要求的最佳平衡点才能更好地满足产品应用需要;有效控制铝熔体的成分是达到生产要求的关键所在。铝熔体的炉内精炼工艺是控制铝熔体成分的主要工艺,只有做好炉内精炼工艺才能更好地配合后序相关工艺(扒渣、静置、在线除气和在线过滤等)综合控制材料的成分组成。

1 铝熔体炉内精炼原理

铝熔体的高效精炼是生产高质量电工圆铝杆的重要保证,在提高电工圆铝杆综合性能方面起着不可或缺的作用。如果铝液没得到精炼,铝液中所含的可溶性气体及非溶性夹杂物较多、加工过程中吸入气体或引入其他杂质,就可能会在电工圆铝杆内部产生夹杂和气孔等缺陷,对产品的抗拉强度等性能有着巨大影响[9-16]。因此,铝熔体的炉内精炼对高品质电工圆铝杆的生产具有重要意义。

1.1 熔剂精炼原理

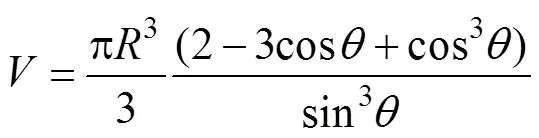

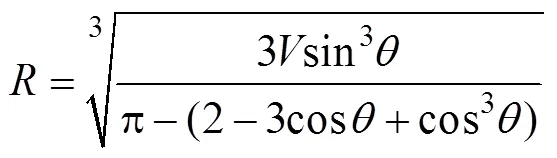

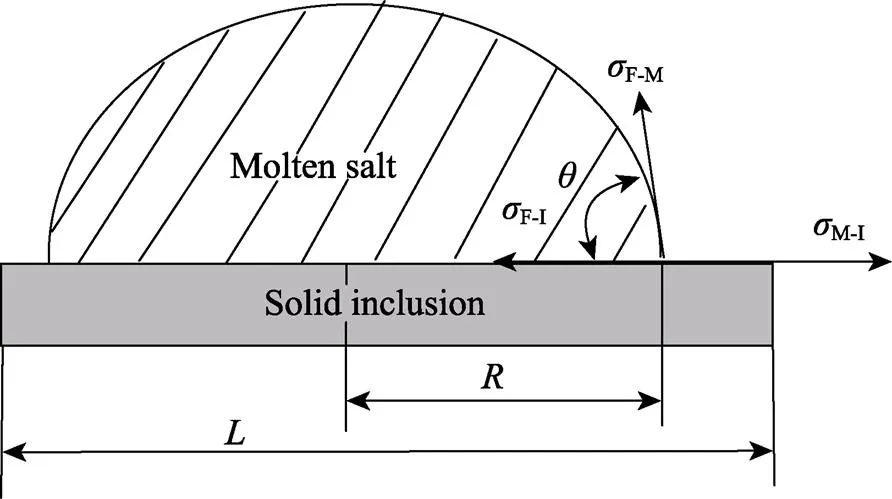

炉内精炼早期主要采用混合气体(氮气-氯气)精炼,虽然能得到较好的精炼效果,但是氯气的使用可能会给环境和人体健康带来危害。后来,国内普遍采用气体与粉状精炼剂一同吹入的方法精炼铝熔体。熔剂精炼的原理是夹杂物与熔剂间的润湿性和夹杂物与铝熔体间的润湿性存在差异,夹杂物有自发由熔体迁入与之润湿作用更强的熔剂中的趋势,熔剂携带着夹杂上浮到熔体表面,从而达到去除夹杂效果[17]。Li等[18]认为:熔剂与夹杂物润湿分为2种不同的类型,其主要取决于熔融盐的球冠半径和夹杂物的尺寸的大小关系,如图1[19]所示。当2<时,表现为黏附润湿;当2>时,体现为浸入润湿。熔融盐液滴的体积、半径与润湿角之间的关系如下[19]:

式中:为熔融盐液滴的体积;为球冠半径;为熔剂与夹杂物之间的润湿角。

图1 熔融盐与夹杂物的润湿情况[19]

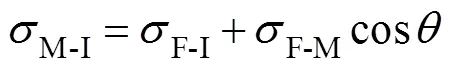

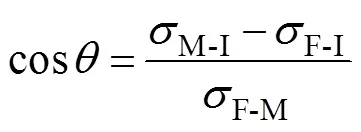

在使用熔剂精炼时,熔剂的除夹杂效果主要取决于熔剂与夹杂物之间的润湿程度,两者间的润湿性越好,熔剂的除夹杂能力就越强,可以用熔剂在夹杂物上润湿角的大小来判断润湿性能的好坏。此外,熔剂、夹杂物和铝熔体之间的界面张力还满足如下关系:

式中:M-I为夹杂与铝熔体之间的界面张力;F-M为铝熔体与熔剂之间的界面张力;F-I为夹杂与熔剂之间的界面张力。

由式(4)可知,M‒I越大,F-M、F-I越小,熔剂对夹杂物的润湿角越小,即熔剂的润湿除渣性能越好[19]。

1.2 气体精炼原理

气体精炼的主要目的是脱除铝熔体内所含有的氢,其原理是气泡浮游理论[20]。通常是向铝熔体中吹入不与之反应的气体,这些气体会在熔体内形成大量气泡,利用氢在铝熔体中和气泡中存在的分压差,使铝熔体中的氢进入气泡并随气泡上浮而逸出熔体[21-24],气体精炼基本过程如图2所示。

2 铝熔体炉内精炼技术

炉内精炼按精炼工艺可以分为气体精炼、熔剂精炼以及将两者结合精炼;由于精炼熔剂具有高温下容易分解、吸附能力强等特殊优势,成为了目前国内外应用较为广泛的一种铝液精炼手段。精炼熔剂通常由含碱金属元素的氯化盐、硝酸盐等组成[26]。当前,根据不同的精炼需要,发展出了更多种类的精炼熔剂[27],但彼此间所呈现的精炼效果不一。

国内外大都采用将精炼熔剂和惰性气体喷入熔炼炉的方法进行炉内精炼操作,有的企业使用的混合惰性气体中仍然包括有害气体——氯气。鉴于此方法对环境会产生不利影响、人工操作强度大和后续加工高端产品的需要等因素,炉内精炼技术也逐步在向更具环保效益、精炼效果更好的方向发展。电工圆铝杆对铝液成分要求较为严苛,为了保证产品的性能达到标准,生产企业应从精炼熔剂、精炼气体等方面综合选择其生产工艺。

2.1 常规精炼剂喷粉精炼

精炼剂喷粉精炼是目前国内大部分铝企业在生产过程中采用的精炼技术,其具体操作是将粉状精炼剂按照精炼前准备好的用量装入喷粉装置,然后随惰性气体一起喷入铝熔体内。可以达到除氢和去除夹杂的精炼效果,为了保证铝熔体得到充分的精炼,精炼时间一般为5~20 min[28]。不过,使用粉状精炼剂来精炼铝熔体时会带来大量的粉尘,将加剧熔剂污染并增大产生危险的可能性。为了取代粉状熔剂,世界各地相继开始研究和生产颗粒状熔剂[29];不少学者也将关注点放在传统精炼剂的不足之处,将研究方向转为对精炼剂的改进。陈家鑫等[30]研究对比了稀土精炼剂和普通精炼剂,发现使用稀土精炼剂生产的铸锭具有更优秀的热塑性和热挤压加工性能。陈闻天等[31]研发了新型环保GFLUX—J100颗粒状熔合精炼剂,可以有效降低熔炼过程中铝的烧损,在去除Na、Li等碱金属时表现优异。

2.2 旋转喷吹精炼

旋转喷吹精炼系统主要由旋转喷嘴机构、电控系统、气控系统等组成,可以灵活选择吹入的精炼介质(气体、气体+精炼剂)。其工作流程主要为:将预热过后的转子经过预留的小门伸入炉内进行喷吹精炼,精炼完毕后清理转子,随后收回转子,最后关闭小门[32]。

旋转喷吹精炼的优势在于精炼介质在经过快速旋转的喷嘴后,可以更加均匀地分散在熔池中。由于旋转装置的特殊设计,当精炼介质选择气体时,气体在进入熔体后会被快速剪切为大量小尺寸气泡,这使得气泡与熔体接触面积更大、接触时间更长,从而提高了精炼效果。此外,旋转装置还能对熔体起到一定的搅拌作用。因为通常不用打开大炉门,实现了更全面的惰性气体覆盖,也减弱了炉内熔体的温度波动。由于该系统自动化程度较高,使精炼效果更为稳定可控。但旋转喷吹精炼的缺点是:相较于传统精炼技术,其所使用的精炼装备价格更为昂贵。

2.3 透气砖精炼

透气砖精炼是目前国内外炉内精炼的相关研究热点之一,其精炼过程通常是在炉底铺设具有良好热稳定性的透气砖,再配置相应的通气管路和自动控制系统,用于控制向炉内通入惰性气体,然后进行精炼。透气砖精炼除氢效果好,可以减少熔炼过程中产生的渣量,还能在一定程度上降低铝液中的温度差。但透气砖精炼也存在一些弊端,市面上透气砖的价格普遍昂贵,会增加生产成本;透气砖精炼存在渗铝的现象,有时还会发生堵塞,严重影响到生产的连续性。

对整个铝熔体炉内精炼来说,透气砖精炼没有实现完全的无熔剂精炼。国内某公司针对此问题,在透气砖精炼的基础上开发了炉底气泡床精炼技术。该技术通过精准的气泡控制系统和炉底布置的透气塞,在炉内形成动态平衡的气泡床,气泡床由大量微小的气泡组成,且气泡在运动的过程中会捕获熔体中的氢,将之带出铝液,同时还通过吸附作用对夹杂进行去除,去除效果可观[29]。气泡床精炼技术不仅可以达到良好的除氢效果,还特别适合用于去除大量铝液中的少量夹杂。

2.4 铝熔体炉内精炼改进建议

电工圆铝杆需要具备良好的导电性能和抗拉强度,为此生产企业应该不断改进其生产工艺以提高电工圆铝杆的物理性能。传统的炉内精炼手段存在精炼效果不显著、对周边环境不友好、生产安全系数不够高等缺陷,针对电工圆铝杆的铝熔体炉内精炼,在此提出一些相关建议:

1)在精炼剂的选择方面,应采用颗粒状精炼剂以解决粉状精炼剂所带来的污染等问题,以改善生产环境;选择精炼效果优良的精炼剂,在一定程度上可以减少精炼剂的使用量,从而方便了生产,同时还需注意精炼剂的环保性能。

2)在精炼技术的改进方面,在控制生产成本的同时,不但要关注良好的除气效果,除夹杂效果也同等重要,从而确保生产的连续性以获得更高的经济效益。此外,多种精炼技术相互结合、相互协同也可以带来更好的精炼效果。

3)高效率、低成本、自动化、智能化精炼应当成为炉内精炼的主要趋势,可以在很大程度上减少人工精炼操作带来的不稳定因素,更加精准地控制影响精炼结果的各种因素,稳定达到精炼标准。

3 铝熔体中夹杂和氢的检测及去除

长期以来,随着世界各国对环保的愈加重视以及对安全高效的生产需要,铝加工企业不断改进更新其铝熔体炉内精炼技术和工艺装备,这使得铝熔体中的夹杂和气体含量持续降低;与此同时,铝熔体中杂质的检测手段也在一次次生产实践中得到相应的提高。在通常情况下,当圆铝杆本身存在气孔、夹渣的现象,那么其抗拉强度和延伸率必然很低,电阻率则相对较高,从而影响其物理性能。因此,铝熔体中夹杂和氢的定性检测对电工圆铝杆的铝熔体精炼起着重要的指导作用。

3.1 铝熔体中夹杂的检测方法

由于夹杂物在铝熔体中会存在局部偏析等情况,对夹杂物的检测结果很难评价整个熔体中夹杂物的状况,通常只对其作相对定性的分析[33]。传统上大都采用溴-甲醇法定量检测金属铝中氧化铝的含量,其原理是在一定的温度条件下,将金属铝样溶解于溴-甲醇溶液中,样品中的铝及其部分合金元素与溶液反应生成溴化物进而溶于甲醇中,而氧化铝不溶于甲醇,可以将其过滤后分离。但受限于此方法的局限性,并不能测定金属铝及其合金中总的非金属夹杂的含量。周月雯等[34]针对传统溴-甲醇法的洗涤、灼烧等过程,改用不同的洗涤剂进行对照洗涤;用无吸附性的过滤坩埚替代滤纸过滤;换用精度更高的十万分之一分析天平保证更高的分析精度,以此对传统方法进行改进后,成功测出了铝合金中总的夹杂含量。

采用传统金相法可以观察金相样品中夹杂物的物理形态和化学状态,但检测准确性无法达到较高水平,所以通常会引入计算机技术以提高其检测速度。结合扫描电镜便可以较为准确地检测出夹杂物的形貌和成分[35-43]。虽然金相检验的试样制备会花费较长时间,但可以得到较为直观的定量分析结果[44]。

采用过滤的方法可以较为直接地分离铝熔体中的夹杂,然后再对夹杂进行检测分析。其基本原理是:通过施加外力或依靠铝熔体自身的质量使之流过特制的过滤装置,过滤装置通常由耐高温、比表面积大、化学稳定性强的多孔泡沫陶瓷制备而成,熔体中的夹杂物在经过三维立体的过滤装置时被阻挡捕获[45-54]。基于此原理衍生了多种铝熔体中夹杂的检测方法。比如,Prefil-Footprinter法是通过自动化系统监控熔融金属流过纳米级过滤片,同时自动记录过滤量与时间的曲线图,再分析过滤曲线就可以得知当前铝液含渣量的水平[55]。此方法可以在较短时间内,对熔体中夹杂物进行定性定量分析,因而可以应用在熔体品质实时监控与检测方面。

3.2 铝熔体中氢含量的检测方法

铝熔体由于通常难以避免与空气中的水蒸气接触,以及某些熔炼原材料本身含有水分,它们在高温下与铝液反应最终转变为原子态的氢。而氢对铝熔体及其后续加工危害极大,对于氢的在线检测技术经过多年发展,使用较为广泛的方法有减压凝固法、惰性气体循环法、氢浓差电池法等[56]。这些方法可以起到定量或定性测氢的作用。

减压凝固法是利用氢会在真空条件下从逐渐凝固的铝样中析出,再通过检测分析的方式,以此达到测氢的目的。因其工艺设备简单、操作方便、检测成本低等优势,在实际应用中有着举足轻重的地位,如今在一些熔炼现场仍在大范围使用。其不足之处在于,当铝液中氢的含量处于较低水平时,此方法的测氢灵敏度也相对较低。

惰性气体循环法是通过探头向铝熔体中输送不与之反应的惰性气体,然后将熔体中的氢携带出来,循环气体通常选择氮气或氩气,该方法不需要对铝液进行取样检测,可以直接测量铝液中的氢。不过,当铝熔体中氢含量较低时,因为铝液中的氢需要更长的时间扩散,测氢时间也会相应延长。此外,铝液容易对探头造成堵塞进而会增大生产压力。

近年发展起来的氢浓差电池法可以说是新型铝液氢含量检测方法的代表,该方法在国外率先得到发展,利用高温质子导体陶瓷材料的质子传导性能,根据电动势、温度与氢分压之间的Nernstian定律实现氢分压的测试[57],测量结果可靠。此方法不仅可以实现铝液中氢的连续检测,相对于传统测氢技术在检测速度方面也有一定的提升。

3.3 铝熔体中夹杂、氢和其他杂质元素的去除现状

铝液中的夹杂物主要包括氧化物、氯化物、氮化物和硅酸盐[58]等。夹杂物的存在会严重影响后续加工过程。氢含量也是铝熔体炉内精炼需要控制的重要指标,当铝液中的氢含量达到0.15 mL/100 g(Al)以上时,会导致产品的机械性能特别是抗拉强度和延伸率明显降低,按照相关标准,铝合金制品氢含量一般应小于0.15 mL/100 g(Al),在航空航天方面,铝合金氢含量一般不能超过0.10 mL/100 g(Al),在高质量电子工业方面,铝材氢含量需低于0.06 mL/100 g(Al)[59]。

秦颐鸣等[60]研究对比了氮气精炼和氮气-氯气混合气体精炼2种精炼方法,原因是这2种气体都具有良好的精炼效果,且能分解部分氧化铝。对比发现,采用氮气-氯气混合气体精炼后,铝中氢含量由0.24 mL/100 g(Al)降至0.11 mL/100 g(Al),降低了54.2%,夹杂含量由0.27 mm2/kg降至0.18 mm2/kg,降低了33.3%,证明了相对于氮气精炼,混合气体精炼效果更为显著。李斌亮等[61]研究了某精炼剂在现行精炼工艺下对铝熔体中非金属夹杂的去除效果,发现该精炼剂对夹杂的总去除率能达到87.95%,完成炉内精炼操作后,残留在熔体中夹杂的尺寸大部分都小于5 μm。葛素静等[62]分别采用普通精炼剂和K3AlF6含量较高的自制精炼剂对铝合金进行精炼,再结合吹入惰性气体除气,发现使用普通精炼剂可将气渣体积分数降至1.35%,而使用K3AlF6含量较高的精炼剂则可以将气渣体积分数进一步降至1.21%。

铝熔体中的微量杂质元素Fe、Si、Mn、Ti、V、Cr等对电工圆铝杆的性能影响较大,控制铝熔体中杂质元素含量是炉内精炼的重点和技术难点。目前,电工圆铝杆大都直接采用电解原铝液经炉内精炼后连铸连轧生产,所以铝熔体中杂质元素受电解铝液波动影响较大,通过炉内精炼技术控制杂质元素含量是生产满足高强度、高导电性电工圆铝杆的关键。

目前,通过添加硼元素可以有效处理这些微量元素,研究表明,硼元素的加入会与Ti等元素生成沉淀相,对Mn、Ti、V等元素的去除率可达60%~70%[63]。此外,Cui等[64]研究对比了Al-6B中间合金的不同加入量对工业纯铝导电性的影响,发现中间合金添加量(质量分数)为1.0%时,提高了工业纯铝3.2%的导电率,效果最为明显。此外,Li等[65]选择Ce作为添加剂用来熔炼工业纯铝,发现加入Ce后,铝基体中Si的含量明显降低,纯铝的导电率也有所提高,其原因是Ce与Si反应生成了金属间化合物。电工圆铝杆的铝熔体炉内精炼在杂质的去除方面,往往更加关注提高其导电性能和强度,因此,铝熔体中夹杂、氢和其他杂质元素的去除也该朝这个方向发展。

4 结论

随着国家电力行业的增容改造,迫切需要高强度、高导电率的电工圆铝杆来助推电力行业的发展,在带来机遇的同时,电工圆铝杆的生产企业也面临新的挑战。而铝熔体的炉内精炼则是生产高品质电工圆铝杆的重要一环,以下是对当前铝熔体炉内精炼技术的相关总结:

1)熔剂精炼是依靠夹杂与熔剂间的润湿性优于夹杂与铝熔体间的润湿性来达到精炼的目的,而气体精炼则主要依靠的是气泡浮游理论。就熔剂的除渣性能来说,熔剂与夹杂物的润湿角越小,越能达到更高的润湿除渣性能。

2)传统精炼剂存在产生污染、精炼效果上限低等弊端,从而凸显了新型精炼剂研究和开发的必要性。新型精炼剂应该兼具环保、高效、功能多样化等性能。先进的精炼技术往往能更好地服务于人、服务于生产,改进精炼工艺有助于提高电工圆铝杆的物理性能;绿色可持续发展是时代的主旋律,炉内精炼技术的创新除了要满足生产的安全、成本、效率等要求外,也应该符合这一主旋律。

3)对于铝熔体的炉内精炼,尤其是后续还需进一步加工成高品质的电工圆铝杆时,监控并检测铝熔体中的夹杂和氢含量是非常重要的,检测手段的跟进也有助于缩小企业间产品的差距。而在实际精炼过程中,检测设备应该向检测灵敏度更高、检测时间更短、检测连续性更好的方向发展,以满足实际生产的需要。

[1] CURTOLO D C, XIONG N, FRIEDRICH S, et al. High- and Ultra-High-Purity Aluminum, a Review on Technical Production Methodologies[J]. Metals, 2021, 11(9): 1407.

[2] AHMED M S, ANWAR M S, ISLAM M S, et al. Experimental Study on the Effects of Three Alloying Elements on the Mechanical, Corrosion and Microstructural Properties of Aluminum Alloys[J]. Results in Materials, 2023, 20: 100485.

[3] DU S, ZHANG S G, WANG J W, et al. Sustainable Recycling of Aerospace-Grade Ultra-Clean 7050 Aluminum Alloy Melts through Argon Refining without Secondary Aluminum Dross Generation[J]. Journal of Materials Research and Technology, 2023, 27: 2102-2116.

[4] REZAUL KARIM M, KADAU K, NARASIMHACHARY S, et al. Crack Nucleation from Non-Metallic Inclusions in Aluminum Alloys Described by Peridynamics Simulations[J]. International Journal of Fatigue, 2021, 153: 106475.

[5] WHALEN S, OVERMAN N, TAYSOM B S, et al. Effect of High Iron Content on Direct Recycling of Unhomogenized Aluminum 6063 Scrap by Shear Assisted Processing and Extrusion[J]. Journal of Manufacturing Processes, 2023, 97: 115-124.

[6] ABRAMOV V O, ABRAMOVA A V, BAYAZITOV V M, et al. Pores-Free Aluminium Alloy by Efficient Degassing Ultrasonic Treatments[J]. Applied Acoustics, 2021, 184: 108343.

[7] 马宁. 试析提高电工圆铝杆抗拉强度和导电性能的措施[J]. 黑龙江科技信息, 2014(35): 95.

MA N. Analysis on the Measures to Improve the Tensile Strength and Conductivity of Electrical round Aluminum Rod[J]. Heilongjiang Science and Technology Information, 2014(35): 95.

[8] 王荣莉, 何正夫, 田素兰. V、Ti、Cr、Mn对电工圆铝杆导电性能的影响[J]. 有色金属加工, 2009, 38(3): 12-14.

WANG R L, HE Z F, TIAN S L. Effect of V, Ti, Cr, Mn on the Conductivity of Electrical Aluminium Rod[J]. Nonferrous Metals Processing, 2009, 38(3): 12-14.

[9] WU J X, DJAVANROODI F, GODE C, et al. Melt Refining and Purification Processes in Al Alloys: A Comprehensive Study[J]. Materials Research Express, 2022, 9(3): 032001.

[10] SUN N J, WANG Z, SUN B L, et al. Purification of Primary Aluminum Liquid through Supergravity-Induced Filtration[J]. Chemical Engineering and Processing - Process Intensification, 2022, 182: 109199.

[11] LUO K, WANG Z, MENG L, et al. Removal of Iron for Aluminum Recovery from Scrap Aluminum Alloy by Supergravity Separation with Manganese Addition[J]. Chemical Engineering and Processing - Process Intensification, 2022, 173: 108841.

[12] DO LEE C, SHIN K S. Constitutive Prediction of the Defect Susceptibility of Tensile Properties to Microporosity Variation in A356 Aluminum Alloy[J]. Materials Science and Engineering: A, 2014, 599: 223-232.

[13] LI H, YANG Z X, ZHANG C Q, et al. Effects of Hydrogen on the Dynamic Mechanical Properties and Microstructure of 7055 and 7A52 Aluminum Alloys[J]. Materials Characterization, 2023, 203: 113151.

[14] SONG X, FU B W, CHEN X, et al. Effect of Internal Defects on Tensile Strength in SLM Additively-Manufactured Aluminum Alloys by Simulation[J]. Chinese Journal of Aeronautics, 2023, 36(10): 485-497.

[15] LAZARO-NEBREDA J, PATEL J B, FAN Z Y. Improved Degassing Efficiency and Mechanical Properties of A356 Aluminium Alloy Castings by High Shear Melt Conditioning (HSMC) Technology[J]. Journal of Materials Processing Technology, 2021, 294: 117146.

[16] YÜKSEL Ç, DıŞPıNAR D, ÇIĞDEM M. An Analytical Approach for the Correlation between Bifilm Index and Tensile Properties of AlSi7Mg0.3(A356) Aluminum Alloy Cleaned via Rotary Degassing and Different Fluxes[J]. International Journal of Metalcasting, 2023, 17(3): 1615-1627.

[17] 姜魁光, 王家淳, 邵宇光, 等. 高性能铝合金炉内精炼技术的发展应用[J]. 铸造技术, 2015, 36(11): 2739-2744.

JIANG K G, WANG J C, SHAO Y G, et al. Development and Application of In-Furnace Refining Techniques for HighPerformance Aluminum Alloys[J]. Foundry Technology, 2015, 36(11): 2739-2744.

[18] LI C, LI J G, MAO Y Z, et al. Mechanism to Remove Oxide Inclusions from Molten Aluminum by Solid Fluxes Refining Method[J]. China Foundry, 2017, 14(4): 233-243.

[19] 陈维平, 万兵兵, 朱德智, 等. 新型再生铝熔体精炼剂及净化处理工艺[C]// 中国机械工程学会, 铸造行业生产力促进中心. 2021中国铸造活动周论文集. 华南理工大学机械与汽车工程学院, 2021, 85-97.

CHEN W P, WAN B B, ZHU D Z, et al. A New Type of Regenerated Aluminum Melt Refining Agent and Purification Treatment Process[C]// China Society of Mechanical Engineering, Foundry Industry Productivity Promotion Center. Collection of Papers on China Foundry Activity Week 2021. School of Mechanical and Automotive Engineering, South China University of Technology, 2021, 85-97.

[20] 万兵兵, 陈维平, 朱德智, 等. 气泡浮游法除氢的动力学研究[C]// 中国机械工程学会,铸造行业生产力促进中心. 2017中国铸造活动周论文集. 华南理工大学广东省金属新材料制备与成形重点实验室, 2017, 368-373.

WAN B B, CHEN W P, ZHU D Z, et al. Kinetic Study on Hydrogen Removal by Bubble Floatation Method[C]// Proceedings of the China Society of Mechanical Engineering, Foundry Industry Productivity Promotion Center, 2017 China Foundry Activity Week Guangdong Provincial Key Laboratory of Preparation and Forming of New Metal Materials, South China University of Technology, 2017, 368-373.

[21] LAZARO-NEBREDA J, PATEL J B, LORDAN E, et al. Degassing of Aluminum Alloy Melts by High Shear Melt Conditioning Technology: An Overview[J]. Metals, 2022, 12(10): 1772.

[22] POSADAS-NAVARRO D I, GONZÁLEZ-RIVERA C, RAMÍREZ-ARGÁEZ M A, et al. Power Characteristics and Mass Transfer of Rotor Injectors in a Water Physical Model of an Aluminum Degassing Ladle[J]. Chemical Engineering Research and Design, 2023, 191: 261-270.

[23] GYARMATI G, VINCZE F, FEGYVERNEKI G, et al. The Effect of Rotary Degassing Treatments with Different Purging Gases on the Double Oxide- and Nitride Film Content of Liquid Aluminum Alloys[J]. Metallurgical and Materials Transactions B, 2022, 53(2): 1244-1257.

[24] RATHINASURIYAN C, KARTHIK K, SRIDHAR K. Investigation of Degassing on Aluminum Alloy by Rotatory Impeller Degasser[J]. Materials Today: Proceedings, 2023

[25] 韦远飞, 罗淇方. 铝熔体在线精炼除气工艺及装置的发展[J]. 新技术新工艺, 2017(8): 11-14.

WEI Y F, LUO Q F. Development of In-Line Technology and Its Degasser for Metal Aluminum Treatment[J]. New Technology & New Process, 2017(8): 11-14.

[26] ZHOU M, SHU D, LI K, et al. Performance Improvement of Industrial Pure Aluminum Treated by Stirring Molten Fluxes[J]. Materials Science and Engineering: A, 2003, 347(1/2): 280-290.

[27] UTIGARD T A. The Properties and Uses of Fluxes in Molten Aluminum Processing[J]. JOM, 1998, 50(11): 38-43.

[28] 袁贺菊. 铝熔体炉内精炼的现状与发展[J]. 有色金属加工, 2010, 39(1): 30-32.

YUAN H J. Development of the In-Furnace Treatment of Aluminium Melt[J]. Nonferrous Metals Processing, 2010, 39(1): 30-32.

[29] 柯东杰, 柯昱成, 李宇航, 等. 铝合金气泡床精炼新技术[J]. 轻合金加工技术, 2022, 50(12): 1-8.

KE D J, KE Y C, LI Y H, et al. New Technology of Bubble Bed Refining for Molten Aluminum Alloy[J]. Light Alloy Fabrication Technology, 2022, 50(12): 1-8.

[30] 陈家鑫, 李杰伦. 稀土精炼剂在6082铝合金管材生产的应用[C]// 中国有色金属加工工业协会. 2020年中国铝加工产业年度大会论文集(下册). 广东华昌铝业有限公司, 2020, 715-722.

CHEN J X, LI J L. Application of Rare Earth Refining Agents in the Production of 6082 Aluminum Alloy Pipes[C]// Proceedings of the China Nonferrous Metal Processing Industry Association, 2020 China Aluminum Processing Industry Annual Conference (Volume 2) Guangdong Huachang Aluminum Co., Ltd, 2020, 715-722.

[31] 陈闻天, 陈勇刚, 陈欢, 等. 新一代环保型GFLUX- J100颗粒状熔合精炼剂在铝合金熔铸中的应用[C]// 中国有色金属加工工业协会轻金属分会.2018年全国铝、镁合金熔铸技术交流会文集. 湖南金联星特种材料股份有限公司, 2018, 240-244.

CHEN W T, CHEN Y G, CHEN H, etal. The Application of the New Generation Environmental Friendly GFLUX-J100 Granular Fusion Refining Agent in Aluminum Alloy Casting[C]// The Light Metal Branch of the China Nonferrous Metal Processing Industry Association. Collection of the 2018 National Aluminum and Magnesium Alloy Casting Technology Exchange Conference Hunan Jinlianxing Special Materials Co., Ltd, 2018, 240-244.

[32] 张梦姝. 可持续发展的铝熔体净化处理技术[C]// 2018年中国铝加工产业年度大会论文集. 佛山, 2018: 343-351.

ZHANG M S. Sustainable Aluminum Melt Purification Treatment Technology[C]// Collected P apers of 2018 Annual Conference of China Aluminum Processing Industry. Foshan, 2018: 343-351.

[33] 李斌亮. 去除铸轧8011铝熔体非金属夹杂及氢的研究[D]. 兰州: 兰州理工大学, 2023.

LI B L. Research on Removing Non metallic Inclusions and Hydrogen from Cast Rolling 8011 Aluminum Melt[D]. Lanzhou: Lanzhou University of Technology, 2023.

[34] 周月雯, 于秀媛, 蒋香梅, 等. 金属铝及铝合金中非金属总夹杂含量的测定[J]. 轻金属, 1987(4): 47-48.

ZHOU Y W, YU X Y, JIANG X M, et al. Determination of Total Nonmetallic Inclusions in Metallic Aluminum and Aluminum Alloys[J]. Light Medals, 1987(4): 47-48.

[35] HUDSON S W, APELIAN D. Inclusion Detection in Molten Aluminum: Current Art and New Avenues for in Situ Analysis[J]. International Journal of Metalcasting, 2016, 10(3): 289-305.

[36] 李志敏, 夏志坚, 秦国友. 定量金相的图象分析技术[J]. 光电工程, 1995(4): 46-50.

LI Z M, XIA Z J, QIN Guo-you. Image Analysis Technology for Quantitative Metallography[J]. Optoelectronic Engineering, 1995(4): 46-50.

[37] ARNOLDT A, SEMMELROCK L, SOUKUP D, et al. Analysis of Second Phase Particles in Metals Using Deep Learning: Segmentation of Nanoscale Dispersoids in 6xxx Series Aluminum Alloys (Al-Mg-Si)[J]. Materials Characterization, 2022, 191: 112138.

[38] CUI X J, QI E Y, SUN Z G, et al. Wire Oscillating Laser Additive Manufacturing of 2319 Aluminum Alloy: Optimization of Process Parameters, Microstructure, and Mechanical Properties[J]. Chinese Journal of Mechanical Engineering: Additive Manufacturing Frontiers, 2022, 1(3): 100035.

[39] JOVIČEVIĆ-KLUG M, TEGG L, JOVIČEVIĆ-KLUG P, et al. Multiscale Modification of Aluminum Alloys with Deep Cryogenic Treatment for Advanced Properties[J]. Journal of Materials Research and Technology, 2022, 21: 3062-3073.

[40] LI Y, LIU J X, ZHANG Q, et al. Casting Defects and Microstructure Distribution Characteristics of Aluminum Alloy Cylinder Head with Complex Structure[J]. Materials Today Communications, 2021, 27: 102416.

[41] MAIN B, DIXON B, JONES M, et al. Microstructure and Surface Finish Influences on AA7085-T7452 Small Fatigue Crack Growth Rates[J]. Engineering Failure Analysis, 2022, 141: 106628.

[42] FISCHER C, SCHWEIZER C. Experimental Investigation of the Damage Characteristics of Two Cast Aluminium Alloys: Part III – Influence of the Local Microstructure and Initial Defect Size on the Fatigue Properties[J]. International Journal of Fatigue, 2021, 152: 106388.

[43] ZHOU B, LIU B, ZHANG S G, et al. Microstructure Evolution of Recycled 7075 Aluminum Alloy and Its Mechanical and Corrosion Properties[J]. Journal of Alloys and Compounds, 2021, 879: 160407.

[44] 王浡婳, 张立杰. 铝合金搅拌摩擦焊接头微观组织和力学性能分析[J]. 精密成形工程, 2023, 15(1): 94-100.

WANG B H, ZHANG L J. Micro-Structure and Mechanical Properties of Friction Stir Welded Joints of Aluminum Alloy[J]. Journal of Netshape Forming Engineering, 2023, 15(1): 94-100.

[45] YANG J W, BAO S, AKHTAR S, et al. The Influences of Grain Refiner, Inclusion Level, and Filter Grade on the Filtration Performance of Aluminum Melt[J]. Metallurgical and Materials Transactions B, 2021, 52(6): 3946-3960.

[46] BERGIN A, VOIGT C, FRITZSCH R, et al. Investigation of Mechanical and Thermo-Mechanical Strength of Ceramic Foam Filters (CFFS)[J]. Ceramics International, 2023, 49(5): 8022-8031.

[47] VOIGT C, WERZNER E, FRITZSCH R, et al. Influence of Filter Surface Roughness on the Pressure Drop of Ceramic Foam Filters[J]. Open Ceramics, 2023, 15: 100379.

[48] JANKOVSKÝ O, LAUERMANNOVÁ A M, LOJKA M, et al. Towards a New Generation of Environmentally-Friendly Ceramic Foam Filters: Contribution of Graphene Nanoadditives in Calcium Aluminate-Rich Coatings[J]. Journal of the European Ceramic Society, 2023, 43(14): 6504-6515.

[49] LI X K, LI L Y, XU L L, et al. Preparing Β-SiAlON Ceramic Foam Filters with High Oxidation Resistance[J]. Ceramics International, 2023, 49(22): 34510-34519.

[50] FAN Y B, LI S J, YIN B, et al. Preparation and Microstructure Evolution of Novel Ultra-Low Thermal Conductivity Calcium Silicate-Based Ceramic Foams[J]. Ceramics International, 2022, 48(15): 21561-21570.

[51] WU J T, CHEN H Y, LUO X, et al. Design, Fabrication, Microstructure, and Properties of Highly Porous Alumina Whisker Foam Ceramic[J]. Ceramics International, 2022, 48(2): 2776-2781.

[52] AI J P, LI M, KE Y X, et al. The Microstructural Characterization and Mechanical Response of YSZ Ceramic Foams Fabricated via Volume-Controlled Foaming[J]. Ceramics International, 2022, 48(20): 29742-29751.

[53] LI Y B, WANG H L, LI S J, et al. Preparation of Mullite Whisker Foam Ceramics and Exploration of Its Application in Adsorption[J]. Ceramics International, 2024, 50(1): 934-940.

[54] LI S Q, LI Y B, XU N N, et al. Novel ZrP2O7Ceramic Foams with Controllable Structures and Ultra-Low Thermal Conductivity[J]. Journal of the European Ceramic Society, 2021, 41(14): 7233-7240.

[55] 乔东, 程书建, 邱立宝. 铝合金熔体含渣量检测技术综述[J]. 铸造技术, 2018, 39(1): 246-248.

QIAO D, CHENG S J, QIU L B. Analysis of Slag Content in Aluminum Alloy Melt Detection Technology[J]. Foundry Technology, 2018, 39(1): 246-248.

[56] 陈建勋. 铝熔体氢含量在线检测方法及进展[J]. 铸造技术, 2019, 40(11): 1220-1225.

CHEN J X. On-Line Detection Methods and Progress of Hydrogen Content in Aluminum Melt[J]. Foundry Technology, 2019, 40(11): 1220-1225.

[57] 张亚楠. 铝液含氢量的浓差电池法测氢技术研究[D]. 武汉: 华中科技大学, 2017.

ZHANG Y N. Study on Measurement Technology of Hydrogen Content in Molten Aluminum with Concentration Difference Cell Method[D].Wuhan: Huazhong University of Science and Technology, 2017.

[58] SHI M, LI Y. Performance Improvement in Aluminum Alloy Treated by Salt Flux with Different Fluorides[J]. Journal of Materials Engineering and Performance, 2023, 32(7): 3065-3072.

[59] 裘尧衡, 陈朝轶, 李军旗, 等. 铝熔体净化研究现状与趋势[J]. 中国冶金, 2023, 33(4): 9-16.

QIU Y H, CHEN C Y, LI J Q, et al. Research Status and Trend of Aluminum Melt Purification[J]. China Metallurgy, 2023, 33(4): 9-16.

[60] 秦颐鸣, 徐光帅, 李智, 等. 汽车用铝合金精炼技术研究及应用[J]. 大众科技, 2023, 25(8): 58-61.

QIN Y M, XU G S, LI Z, et al. Research and Application of Aluminum Alloy Refining Technology for Automobile[J]. Popular Science & Technology, 2023, 25(8): 58-61.

[61] 李斌亮, 程久元, 丁万武, 等. 双辊铸轧8011铝熔体炉内精炼排杂[J]. 有色金属工程, 2023, 13(9): 48-56.

LI B L, CHENG J Y, DING W W, et al. Refining and Impurity Removal of 8011 Aluminum Melt by Twin-Roll Casting[J]. Nonferrous Metals Engineering, 2023, 13(9): 48-56.

[62] 葛素静, 刘永昌, 叶珍, 等. 再生A356铝合金生产工艺及性能研究[J]. 特种铸造及有色合金, 2022, 42(4): 450-454.

GE S J, LIU Y C, YE Z, et al. Production Process and Performance of Recycled A356 Aluminum Alloy[J]. Special Casting & Nonferrous Alloys, 2022, 42(4): 450-454.

[63] KARABAY S, UZMAN I. Inoculation of Transition Elements by Addition of AlB2and AlB12to Decrease Detrimental Effect on the Conductivity of 99.6% Aluminium in CCL for Manufacturing of Conductor[J]. Journal of Materials Processing Technology, 2005, 160(2): 174-182.

[64] CUI X L, WU Y Y, LIU X F, et al. Effects of Grain Refinement and Boron Treatment on Electrical Conductivity and Mechanical Properties of AA1070 Aluminum[J]. Materials & Design, 2015, 86: 397-403.

[65] LI P F, WU Z G, WANG Y L, et al. Effect of Cerium on Mechanical Performance and Electrical Conductivity of Aluminum Rod for Electrical Purpose[J]. Journal of Rare Earths, 2006, 24(1): 355-357.

Current Status and Prospects of Aluminum Melt Furnace Refining Process for Electrical Round Aluminum Rod

YUAN Shengbo1, HAO Fengyan1, ZHOU Fan1, WANG Zhengxing2, JIN Huixin2*, HUANG Run2, GU Wei2

(1. Alloy Business Department of China Aluminum Guizhou Branch, Guiyang 551405, China; 2. School of Materials and Metallurgy, Guizhou University, Guiyang 550025, China)

In recent years, with the rapid development of the power industry, ordinary round aluminum rods have been unable to meet the actual needs of the power industry. There is an urgent need to produce electrical round aluminum rods with excellent properties such as high strength and high conductivity to help the development of the power industry. The furnace refining of aluminum melt is the foundation and technical key for producing high-quality electrical round aluminum rods, but there are still many shortcomings due to limitations in the removal of inclusions and impurity elements (Fe, Si, Mn, Ti, V, Cr, etc.), degassing equipment, and the ability to measure inclusions and hydrogen. Currently, many scholars are committed to studying efficient and environmentally friendly new refining agents and more advanced refining equipment and technologies, with the aim of improving the problems of traditional furnace refining technology, such as insufficient refining efficiency, environmental pollution, and low level of refining automation. The development of furnace refining technology for aluminum melt in the future should also present a trend of being safer, more environmentally friendly, and more efficient. The work aims to summarize the principles of furnace flux and gas refining, the current status of furnace refining technology in China and abroad, the detection methods for inclusions and hydrogen in aluminum melt, and the removal status of other impurity elements. At the same time, suggestions and prospects for the shortcomings and improvement directions of traditional furnace refining technology are also proposed, aiming to provide reference for the high-quality refining of furnace aluminum melt and the subsequent production of high-quality electrical round aluminum rods.

electrical round aluminum rod; aluminum melt; furnace refining; inclusions; hydrogen

10.3969/j.issn.1674-6457.2024.02.009

TG292

A

1674-6457(2024)02-0071-08

2023-11-28

2023-11-28

国家自然科学基金(52164036);国家自然科学基金(U1960201)

National Natural Science Foundation of China (52164036); National Natural Science Foundation of China (U1960201)

袁声波, 郝峰焱, 周凡, 等. 电工圆铝杆的铝熔体炉内精炼工艺现状与展望[J]. 精密成形工程, 2024, 16(2): 71-78.

YUAN Shengbo, HAO Fengyan, ZHOU Fan, et al. Current Status and Prospects of Aluminum Melt Furnace Refining Process for Electrical Round Aluminum Rod[J]. Journal of Netshape Forming Engineering, 2024, 16(2): 71-78.

(Corresponding author)