基于CFD-DEM耦合模拟的CJ15湿法研磨介质碰撞能量分析

2024-03-06李小标蔡斌西成才

吴 波 何 康 李小标 蔡斌 西成才

(1.宿州学院高端微纳研磨装备校企协同创新工程中心;2.安徽儒特实业有限公司 安徽宿州 234000)

当前制造业资源消耗与环境问题已愈加凸显,尽可能地减少产品制造过程的能量消耗是高端制造行业急需解决的重大问题。《中国制造2025》也要求企业应加快节能环保技术,提高制造业资源利用率、降低能量消耗。卧式湿法研磨设备作为精细与超精细研磨设备受到专家学者和工业界人士的普遍认可[1]。能耗作为衡量湿法研磨设备的关键指标,尤其是在国家节能降耗、地方拉闸限电的背景下,研磨行业的节能潜力有待进一步挖掘[2]。前期研究者对研磨设备能耗研究大多采用实验的方式用于函数的推导,然而试验成本较高[3,4]。通过有限元耦合场分析法解决多场耦合问题,不仅可以模拟探究研磨过程中运动状态和能量环境,还是一种较为经济可行的能耗研究方法[5,6]。文中运用CFD-DEM流固耦合仿真策略,对各能耗数据变化规律进行分析,得出最优研磨方案。

一、模拟仿真实验

(一)仿真方法。湿法研磨机研磨时能耗的传递是通过电机带动主轴转动,再通过转子将能量传给研磨介质来使被研磨物料得到粉碎,其研磨效果的好坏取决于能量的转化利用率及能量在研磨筒内的消耗状况[7]。一般来说研磨筒中作用于物料破碎的能量越多,则研磨机的性能越高效。模拟实验以氧化锆珠间平均碰撞能量来表示研磨机的研磨能力。

DEM-CFD 耦合仿真使用EDEM2018 和Fluent19.1 软件研究研磨介质在农药悬浮液中的运动和碰撞。采用Hertz-Mindlin接触模型进行了DEM模拟,采用标准k-e湍流模型和可伸缩壁面函数对近壁处理进行CFD模拟。选用压力基耦合求解的控制方程进行求解,三维稳态格林-高斯节点基求解器,选择PRESTO!算法进行压力的插值方法求解,两相流采用Koch-Hill 曳力模型[8]。对每个CFD 时间步骤进行DEM-CFD 耦合。在仿真环境中,采用固定时间步长法,时间步长为0.01s,总时间步长为330。所有方程残差的收敛准则设为10-3,当连续方程残差降至9.7091×10-4时,其它组分残差降至(1.1~2.8)×10-5,表明满足收敛准则。

(二)模拟对象。本研究使用的湿法研磨机是安徽儒特实业有限公司生产的15L工业型涡轮转子卧式湿法研磨机。为有效且快速模拟运算,对研磨部分简化处理[9],所有部件等比例缩小,缩小后其有效研磨容积为0.03L,简化后模型和尺寸如图1所示。

图1 CJ15研磨转子模型

(三)仿真方案。影响研磨效果的关键工艺参数是研磨介质填充率、转子转速和研磨介质粒径,故模拟实验拟分两步开展。首先以农药悬浮液作为研磨对象,选用直径0.8mm氧化锆作为研磨介质,对填充率60%、70%、80%、90%,转子转速800r/min、1000r/min、1200r/min、1400r/min 开展模拟,通过颗粒与颗粒平均碰撞能量损失数据分析得出最优填充率和转速;然后保持最优填充率和转速不变,分别对0.6mm、0.8mm、1.0mm、1.2mm四种不同珠径模拟运算,分析不同研磨介质粒径下平均碰撞能量特点,从而比较得出最优工艺参数。研磨介质和农药属性见表1所示。

表1 研磨介质和农药悬浮液属性

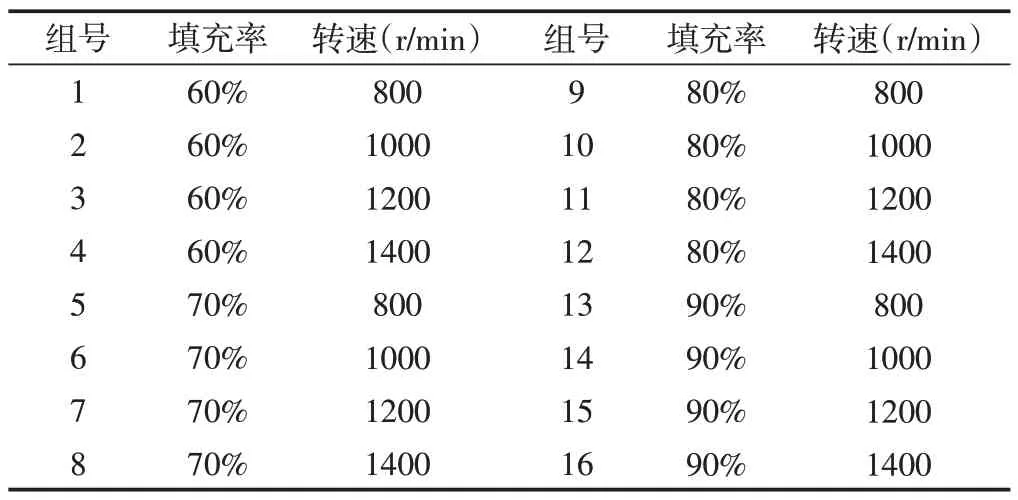

为保证模拟数据的准确性,每一组模拟3次,再将3次导出的颗粒与颗粒平均碰撞能量损失数据(包含总碰撞能量损失、法向碰撞能量损失和切向碰撞能量损失)再平均处理,作为分析数据,如表2模拟实验安排表。

表2 模拟实验安排表

二、结果分析

导出颗粒与颗粒平均碰撞能量损失数据(包含总碰撞能量损失、法向碰撞能量损失和切向碰撞能量损失)经平均值处理,颗粒碰撞损失数据如表3所示。

表3 颗粒碰撞能量损失数据

(一)切向和法向碰撞能量。在物料的一般破碎形式中可将其分为两种主要的破碎模型:(1)体积粉碎模型:所谓的体积粉碎模型属于冲击粉碎,在粉碎过程中主要是正面碰撞的法向力所造成,在这一过程中物料颗粒由大型颗粒变成中型颗粒再到小型颗粒以及粉末的形式。(2)表面粉碎模型:主要是从物料表面逐层削下粉末成分,但物料的内部不受影响。这一过程主要是研磨介质球在旋转运动时与物料之间存在接触时其剪切力作用形成的。

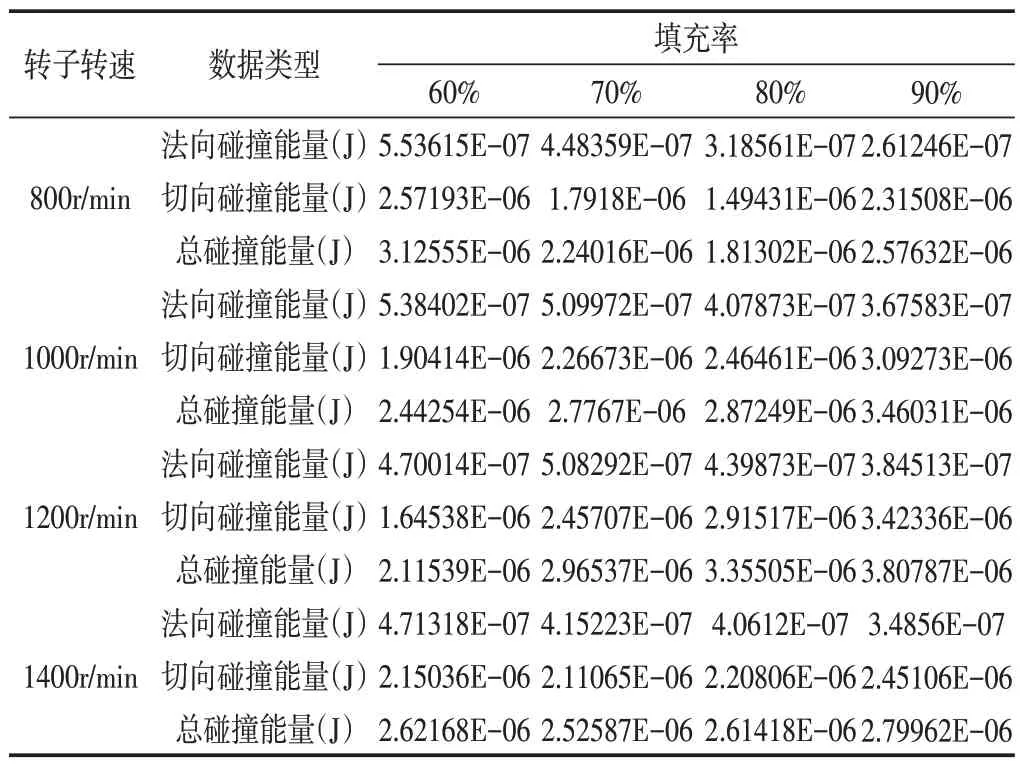

对表3中研磨介质颗粒间碰撞的切向碰撞能量和法向碰撞能量数值进行比较发现:切向碰撞能量始终大于法向碰撞能量,切向碰撞能耗是法向碰撞能耗的3.5~9倍。可以推断在研磨过程中,物料的破碎主要是表面破碎。而表面破碎主要来自研磨介质颗粒与物料之间的切向能量,因此在实际设计生产时,提高研磨介质的切向能量能够有效提高研磨效率。

表4显示了在不同转速和填充率下,切向碰撞能量与法向碰撞能量的比例关系。在转子转速相同的条件下,随着填充率增大,切向碰撞能量与法向碰撞能量的比值呈增大趋势。这说明转子转速一定的情况下,适当增加研磨介质的填充率,将有助于提高研磨效率。

表4 切向碰撞能量与法向碰撞能量比例关系

(二)碰撞总能量。研磨介质颗粒碰撞总能量等于切向碰撞能量与法向碰撞能量之和,根据表3数据不难看出,切向碰撞能量与总碰撞能量的变化趋势相同,在一定意义上切向碰撞能量的变化可以代表研磨中的能量变化趋势。

为进一步服务生产实际,探索研磨介质颗粒碰撞总能量变化特点,以实际研磨过程中常用的三种填充率:70%、80%、90%,以及常用的三种转速:1000r/min、1200r/min、1400r/min 为研究工况,分两种情况进行模拟分析:(1)填充率一定时,碰撞总能量随转速变化趋势;(2)在转速一定时,碰撞总能量随填充率变化趋势。

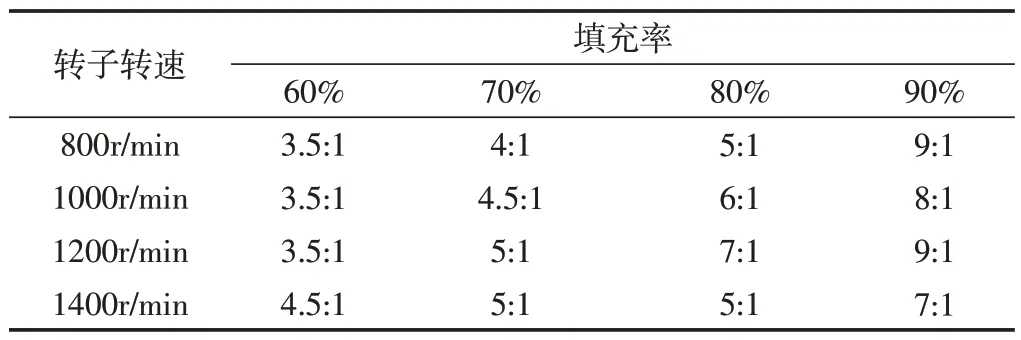

1.碰撞总能量随转速变化。碰撞总能量与转速的变化趋势如图2所示。由图2可以看出,在70%、80%、90%填充率条件下,随转速的提高,碰撞总能量呈现增大的趋势,但是在转子转速1200r/min处出现拐点,转子转速大于1200r/min时,颗粒碰撞总能量随转速增大而减小。因此,在填充率一定的情况下,仅仅提高转子转速,并不能提高研磨效率,而且造成能源的严重浪费。这是由于在高转速情况下,较大离心力的作用使更多的研磨介质颗粒被压迫贴紧在筒壁上,从而减少了研磨介质颗粒的碰撞次数,因而碰撞能量减少。另外,填充率90%时,碰撞总能量数值在任意转速下都是最大的,因此,物料研磨加工时,在转速一定的情况下,适当的提高填充率能够有效地提高研磨效率。

图2 碰撞总能量随转速变化趋势图

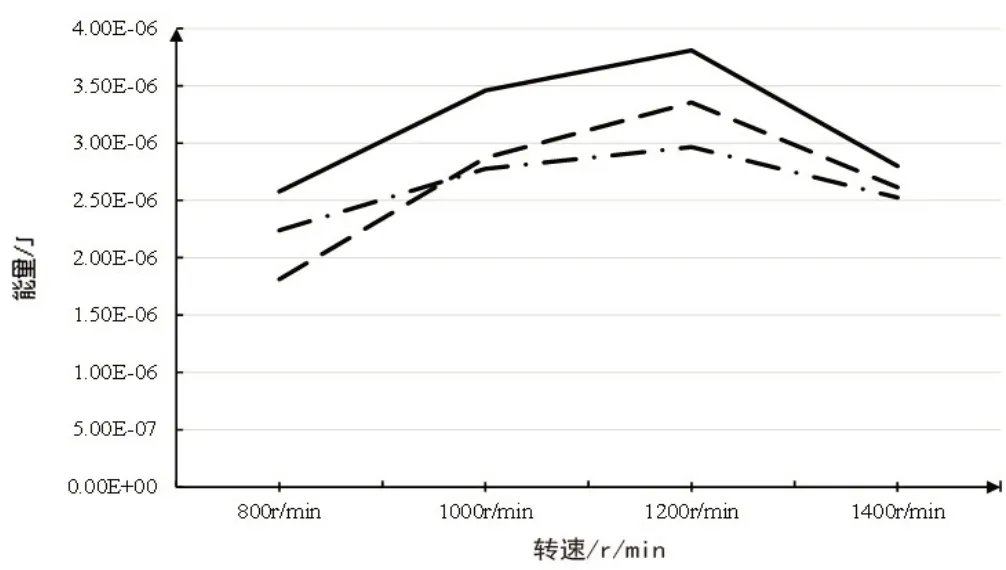

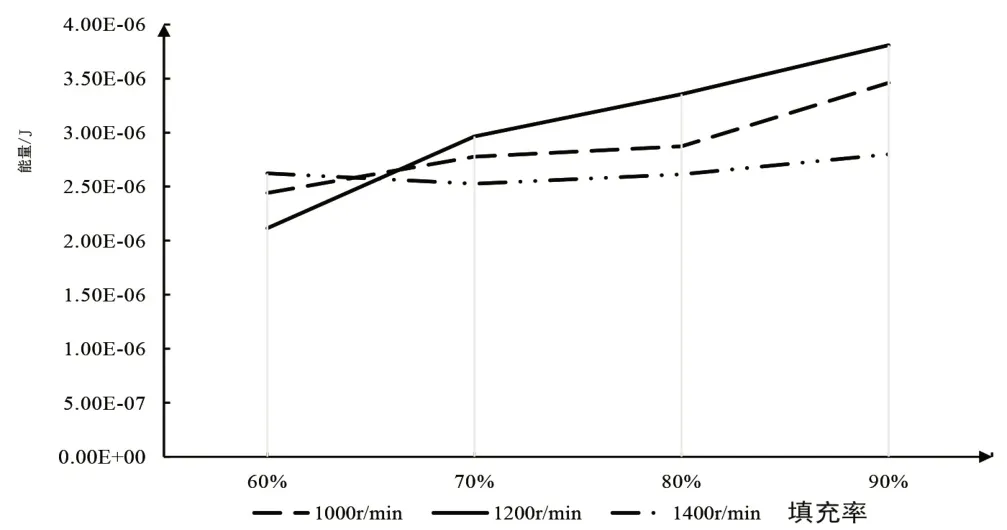

2.碰撞总能量随填充率变化。碰撞总能量与填充率的变化趋势如图3 所示。在转速1000r/min、1200r/min、1400r/min 条件下,碰撞总能量随填充率的增大而增大,在转速1200r/min时碰撞总能量具有较大的变化梯度,转速1400r/min时碰撞总能量的变化梯度较小。这同时也印证了图2的结论,在填充率一定的情况下,不断提高转子转速,并非能提高研磨效率。另外,填充率90%,转速1200r/min碰撞总能量取得最大值3.80787E-06J。

图3 平均碰撞总能量随填充率变化图

为进一步分析填充率对于碰撞总能量的影响,提高研磨效率,现增加填充率至95%,在转速1200r/min条件下,碰撞总能量随填充率的变化如图4所示。由图4可以看出,填充率大于90%时,碰撞总能量呈现下降趋势。经比较可知,在填充率90%,转速1200r/min时研磨介质碰撞总能量最大,研磨效率最佳。

图4 1200r/min平均碰撞总能量随填充率变化图

三、最优工艺参数

以上采用直径0.8mm氧化锆研磨介质,分析了转子转速和填充率对于研磨介质碰撞总能量的影响。但是,研磨介质的直径对于产品物料的粒度起决定作用。为进一步分析研磨介质直径对于碰撞能量的影响,从而确定最优工艺参数,现以填充率90%,转速1200r/min作为基础数据,分析四种不同研磨介质直径:0.6mm、0.8mm、1.0mm、1.2mm 情况下各碰撞能量的变化特点,其法向和切向碰撞能量如表5所示,由表5可以看出,在不同研磨介质直径下,切向碰撞能量在整个物料粉碎中仍然占据主导地位。

表5 不同粒径下颗粒碰撞能量

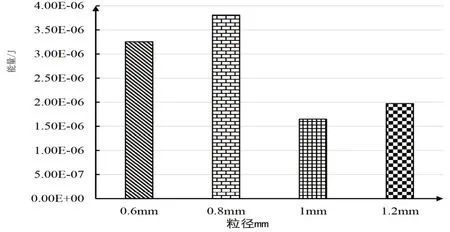

如图5 显示了在填充率90%,转速1200r/min 工艺条件下,不同研磨介质的直径时的碰撞总能量的变化。由图5可以看出,当研磨介质的直径0.8mm时,具有最大的碰撞总能量。相比较于其他工艺参数,转速1200r/min,填充率90%,粒径0.8mm是较优工艺参数,因此在一定产品粒度下,能取得较高的研磨效率。

图5 不同粒径颗粒碰撞总能量

四、结论

面向CJ15卧式湿法研磨机运用CFD-DEM耦合模拟仿真,通过对研磨介质碰撞能量数据分析,得到以下结论。

(一)湿法研磨过程中,研磨介质间的切向碰撞能量远远大于法向碰撞能量,切向碰撞能量是法向碰撞能量的3.5~9倍,因此,研磨介质间相互作用的切向能量对物料的破碎起主导作用,提高研磨介质的切向能量能够有效提高研磨效率。

(二)在70%、80%、90%填充率条件下,随转速的提高,碰撞总能量呈现增大的趋势,但是在转子转速1200r/min 处出现拐点,因此,在填充率一定的情况下,仅仅提高转子转速,并不能有效提高研磨效率,而在转速一定的情况下,适当地提高填充率能够有效地提高研磨效率;在转速1000r/min、1200r/min、1400r/min 条件下,碰撞总能量随填充率的增大而增大,在转速1200r/min 时碰撞总能量具有较大的变化梯度,在填充率90%,转速1200r/min 时研磨介质碰撞总能量最大,研磨效率最佳。

(三)在填充率90%,转速1200r/min工艺条件下,不同研磨介质直径:0.6mm、0.8mm、1.0mm、1.2mm 情况下切向碰撞能量在整个物料粉碎中仍然占据主导地位,当研磨介质的直径0.8mm时,具有最大的碰撞总能量。因此,相比较于其他工艺参数,转速1200r/min,填充率90%,研磨介质直径0.8mm是较优工艺参数。