减盐黄豆酱发酵过程指标变化规律

2024-03-05梁亚男赵欠周鑫王艳张丽黄艳

梁亚男,赵欠,周鑫,王艳,张丽,黄艳

重庆德庄农产品开发有限公司,重庆火锅调味品及菜品工程技术中心(重庆 401336)

黄豆作为一种豆类,被人们称为“豆中之王”,有着极为丰富的营养价值,是众多营养健康专家所推崇的天然食物之一[1]。黄豆除了被用来制作豆浆、豆腐、腐竹、豆芽等食品外,还可用于发酵成酱。黄豆酱是我国传统的发酵豆制品[2],营养丰富,风味独特,可与各类蔬菜(辣椒、冬瓜等)、水果(西瓜[3]等)搭配制成果蔬酱。其中与辣椒搭配制成的黄豆辣椒酱因色泽红亮、风味独特受到大众的喜欢。

随着生活水平的不断提高,人们对饮食健康的要求越来越凸显,其中低盐饮食成为健康饮食新风尚[4]。早在1994年,武阳丰等[5]便通过小型干预实验得出减盐膳食可以有效地降低人体血压的结论。且多项研究表明,高盐饮食会增加心脏病的风险[6],导致高血压和心血管疾病[7],造成肱动脉内皮功能降低而增加血栓风险[8],加重骨质疏松症[9]。重庆火锅作为享誉国内外的调味品,也应顺应时代需求,开发减盐产品。而重庆火锅底料加工过程中使用的原料主要是蚕豆豆瓣酱,其盐分较高,风味较固定单一,因此文章研究使用黄豆发酵制成减盐黄豆酱,其作为基底可与发酵辣椒酱混合后发酵制成减盐黄豆辣椒酱,为减盐膳食提供参考,也可拓宽火锅底料原料可选择范围。

1 材料与方法

1.1 试验材料

黄豆、面粉、食盐、白酒(市售);米曲霉(沪酿3.042)。

1.2 主要仪器与设备

MSBL3500磁力搅拌器(深圳格罗森贸易有限公司);pHS-3C型数显pH计(上海智光仪器仪表有限公司);101型电热鼓风干燥箱(北京市永光明医疗仪器有限公司);FA2004A电子天平(上海舜宇恒平科学仪器有限公司)。

1.3 试验方法

1.3.1 黄豆酱发酵工艺[10]

1.3.1.1 黄豆泡发

将黄豆与水以1∶2(W/W)混合,在25 ℃条件下浸泡至黄豆表面光滑无褶皱,隔水蒸至黄豆内部无夹生,冷却并晾干表面水分。

1.3.1.2 制备黄豆曲

称取干黄豆质量16.7%的面粉,0.015%的米曲霉[10],先混合均匀后,倒入蒸熟、晾干表面水分的黄豆中,将拌匀的菌种和原料装入簸箕中放入环境室温25~30 ℃、湿度50%~80%之间的制曲房中,制曲48 h,隔24 h翻曲1次(曲中心温度控制在25~30 ℃)。

1.3.1.3 加盐水发酵

将制备好的黄豆曲倒入经灭菌的玻璃坛子中,加入5%(以黄豆曲质量计)高度白酒、盐水(盐-水质量比1∶9),盐水与黄豆曲的质量比为1∶1,搅拌均匀后在30 ℃下发酵。

1.3.2 水分含量测定

根据GB 5009.3—2016 《食品安全国家标准 食品中水分的测定》[11],采用直接干燥法进行水分测定。

1.3.3 盐分含量测定

根据GB 5009.44—2016《食品安全国家标准 食品中氯化物的测定》[12],采用银量法进行盐分含量测定。

1.3.4 总酸含量测定

根据GB 12456—2021《食品安全国家标准 食品中总酸的测定》[13],采用pH计电位滴定法进行总酸含量检测。

1.3.5 氨基酸态氮含量测定

根据GB 5009.235—2016《食品安全国家标准 食品中氨基酸态氮的测定》[14],采用酸度计法进行氨基酸态氮含量检测。

1.3.6 感官评价

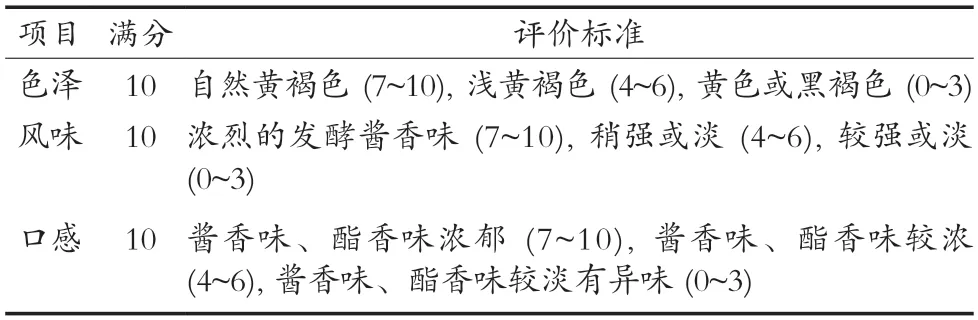

邀请15名专业型感官评定人员,从色泽、风味、口感方面,对发酵期间样品进行感官评价,根据感官评价标准表进行打分判定,各个指标分数相加为该样品的最终感官评定分数,最终分数取15名感官评定人员的平均值。感官评价标准见表1。

表1 黄豆酱感官评价标准

1.3.7 挥发性成分分析

采用同时蒸馏法萃取香气物质[15]。称取10 g捣碎样品于试样烧瓶中,按照1∶20(g/mL)的料液比加入蒸馏水,并加入几颗沸石。另取50 mL二氯甲烷置于萃取瓶中,并加入几颗沸石,联通装置萃取3 h。萃取结束后,将萃取液接入锥形瓶中,加入3 g无水硫酸钠吸收多余的水分,于-18 ℃冷冻12 h后浓缩至2~3 mL,经过滤膜至进样瓶中,使用气质联用仪测试。

GC条件:色谱柱:Rtx-5MS(30.0 m×0.25 mm×0.25 μm);载气,氦气(纯度99.99%);流速1.0 mL/min;进样量1 μL;进样口温度230 ℃;不分流进样;升温程序:初温60 ℃,以5 ℃/min升至160 ℃,再以10 ℃/min升温至230 ℃,保持9 min。

MS条件:GC-MS接口温度250 ℃;电子电离源;电子能量70 eV;离子源温度250 ℃;质量扫描范围m/z40~350;溶剂延迟4.5 min。

2 试验结果与分析

2.1 黄豆酱发酵过程中指标变化

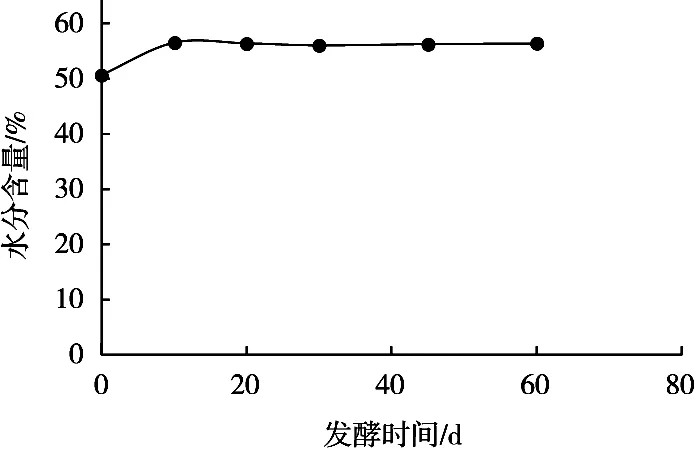

由图1可见,在减盐黄豆酱发酵过程中,水分含量在10 d内明显升高,原因可能是黄豆曲吸收了盐水中的水分,随着发酵进行,发酵10 d后的水分含量趋于平稳。在发酵中后期,水分含量未发生显著变化。

图1 减盐黄豆酱发酵过程中水分含量的变化

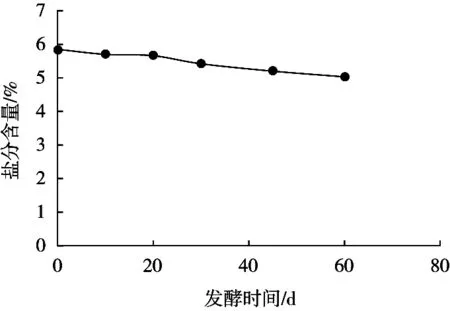

由图2可知,盐分含量有下降趋势但未发生大幅降低,原因可能是米曲霉的生长代谢需要消耗氯化物,同时盐水中的盐分会不断渗透至黄豆中维持其稳定。

图2 减盐黄豆酱发酵过程中盐分含量的变化

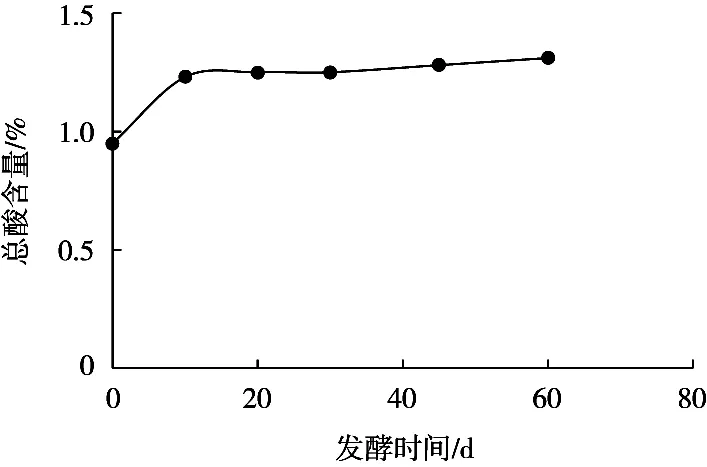

由图3可知,总酸含量呈现先上升后趋于平稳的趋势,在发酵开始的10 d内上升较快,其原因是发酵刚开始,微生物分解利用体系中的碳水化合物、蛋白质、脂肪等大分子化合物产生酸类物质,后续的发酵过程中微生物的生长代谢受到酸的抑制,代谢减缓,产酸量降低,肖龙泉等[16]的研究与此次研究结论一致。

图3 减盐黄豆酱发酵过程中总酸含量的变化

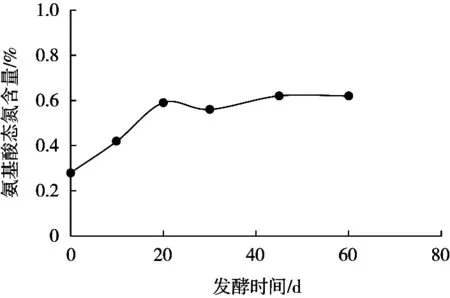

由图4可知,氨基酸态氮含量呈现上升趋势,是微生物生长代谢分解蛋白质,蛋白质中大分子多肽内部的肽键在内肽酶的作用下断裂,生成多肽、胨等相对分子质量小的产物。而多肽在端肽酶的作用下其游离羧基末端肽键逐一被切断,水解生成氨基酸。晏丽等[17]在研究中发现,自然发酵的黄豆酱在发酵过程中,制曲和发酵是豆酱生产的主要环节,也是蛋白质分解的过程以及分解物再次发生复杂反应的过程,氨基酸态氮质量分数先迅速增加,到发酵后期,氨基酸态氮质量分数积累达到峰值,之后增加趋势平缓。

图4 减盐黄豆酱发酵过程中氨基酸态氮含量的变化

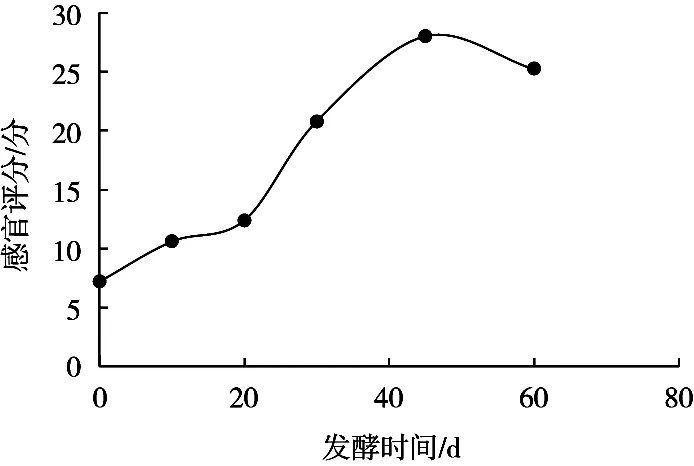

由图5可知,发酵45 d时评分最高。氨基酸态氮含量是发酵豆制品一个重要的质量指标,GB/T 24399《黄豆酱》[18]中规定氨基酸态氮含量应≥0.50 g/100 g,结合氨基酸态氮含量及感官评分,黄豆酱发酵至45 d时即为成熟状态。

图5 减盐黄豆酱发酵过程中感官评分的变化

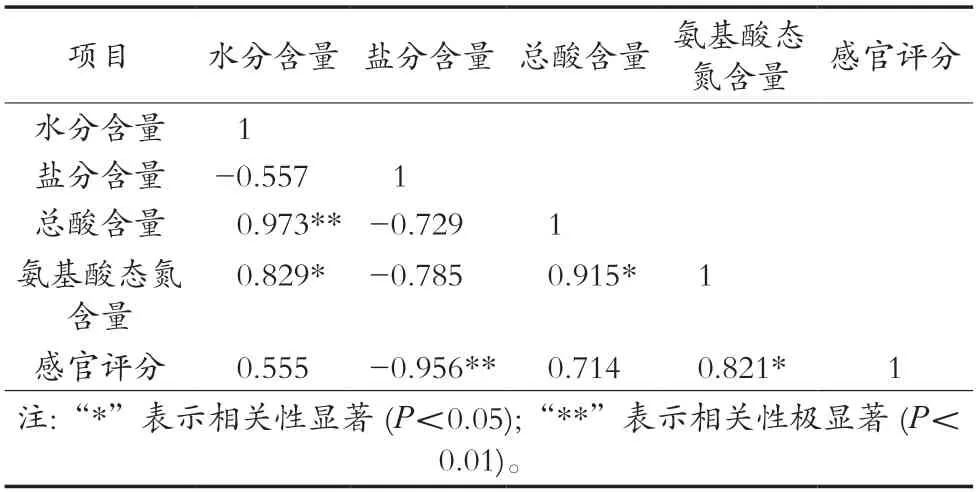

2.2 各指标间相关性分析

由表2可见,黄豆酱发酵过程中,感官评分与盐分含量呈现极显著负相关,即盐分高会影响黄豆酱的口感。与氨基酸态氮含量呈现显著正相关,即氨基酸态氮含量高,提升鲜味,提升黄豆酱的口感,氨基酸态氮含量可作为判定黄豆酱发酵终点的依据。发酵45 d时达到发酵终点。

表2 减盐黄豆酱发酵过程中各指标之间Pearson相关系数

2.3 减盐黄豆酱与发酵前熟黄豆挥发性成分对比分析

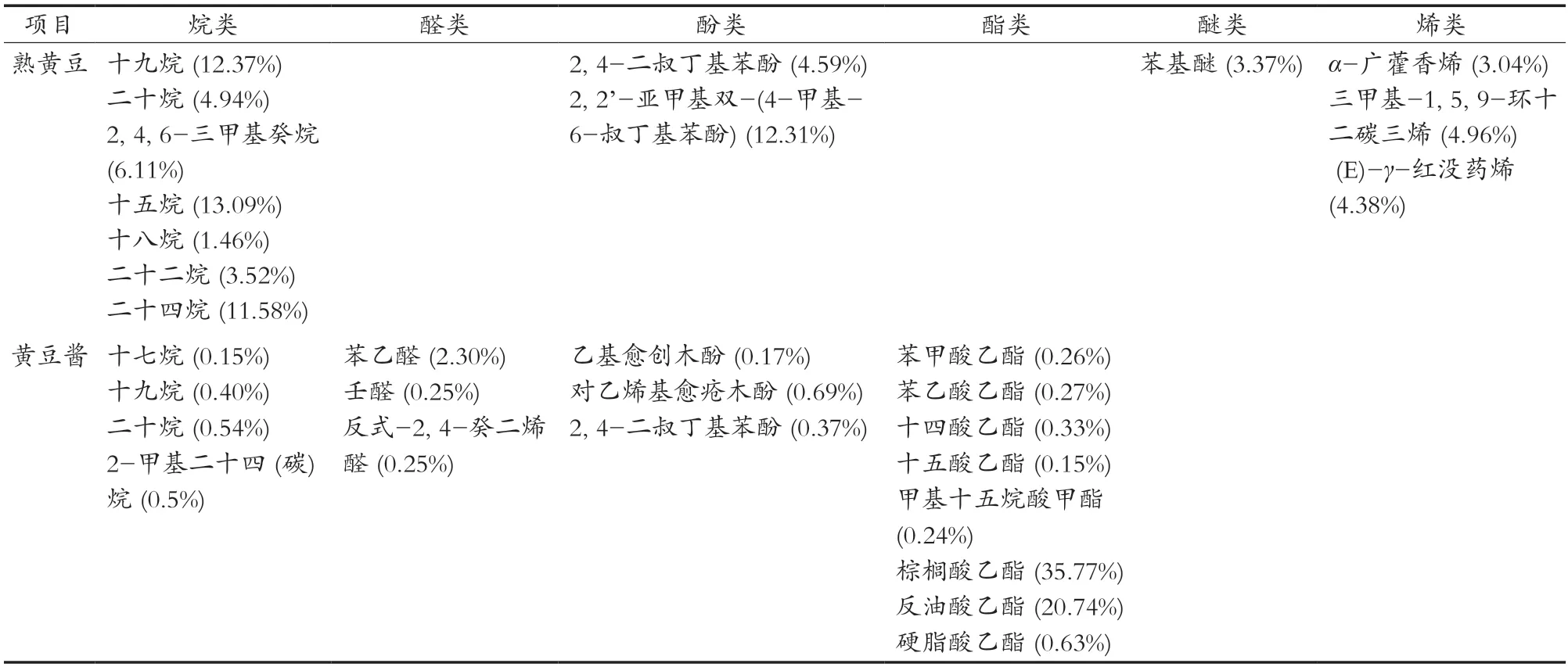

由表3可见,熟黄豆中检测出13种挥发性成分,其中相对含量较高并且对风味有影响的是苯基醚,其具有桉叶油气味。α-广藿香烯(3.04%)带桧树气味;(E)-γ-红没药烯(4.38%)具有温暖的木香、柑橘香、花香、果香、青香和甜润的香脂香气。在发酵过程中,黄豆酱产生许多新的香气成分,完成了烷类至醛类和酯类的转化,其中醛类3个、酯类8个、酚类2个、烷类2个,含量较高的是棕榈酸乙酯和反油酸乙酯。

表3 减盐黄豆酱与发酵前熟黄豆挥发性成分及相对含量

3 结论与讨论

通过研究人工接种米曲霉发酵减盐黄豆酱过程中的水分含量、盐分含量、总酸含量、氨基酸态氮含量及感官指标的变化规律,同时进行各指标间的相关性分析,得出氨基酸态氮含量与感官评分呈现显著正相关,依据氨基酸态氮含量及感官评分得出,减盐黄豆酱发酵最佳时间为45 d,发酵成熟的黄豆酱水分含量为56.3%,盐分含量为5.2%,总酸含量为1.28%,氨基酸态氮含量为0.62%,感官评分为28分(满分30分)。与正常盐分发酵的黄豆酱相比,其盐分含量降低50%以上,为减盐膳食提供新思路。以减盐黄豆酱为基底,与减盐发酵辣椒酱混合后发酵可得到减盐黄豆瓣酱,可在一定程度上拓宽麻辣调味品开发与加工过程的原料丰富程度。