TiC 对Fe55Nb15Ti15Ta15 合金非晶形成能力、微观组织及热稳定性的影响

2024-03-04唐翠勇谢文彬邹泽昌孙珍军陈学永

唐翠勇 ,谢文彬 ,邹泽昌 ,孙珍军 ,陈学永

1) 福建农林大学机电工程学院, 福州 350100 2) 福建船政交通职业学院机械与智能制造学院, 福州 350007

铁基非晶合金因原子在三维空间呈拓扑密堆长程无序、短程有序排列,具有极高的强度、硬度、耐磨性能、优良的软磁性能和耐腐蚀性能,在航空航天、精密机械、电子信息、民用材料等领域具有广泛的应用潜力[1-3]。然而,铁基非晶合金的非晶形成能力不高,三维尺寸仅为厘米级,室温塑性较低,在室温切削加工时易发生脆断,难以获得形状复杂的构件,极大地限制了其在工程中的应用。

目前,铁基非晶合金在成分设计上通常采取添加B、C、Si、P 等类金属元素,使高纯过冷合金溶液中形成更多的离子键或共价键来提高合金的非晶形成能力。非晶合金特有的长程无序结构和材料内部存在较多的离子键或共价键是造成材料室温塑性偏低的主要因素。基于金属键无饱和性和无方向性的特点,设计不含类金属元素的全金属组元铁基非晶合金,使材料内部存在更多的金属键,对改善室温塑性有益[4]。另外,非晶合金作为不含第二相的单相均匀固体,缺少晶体的位错运动,当应力达到临界值时,极易发生局域化的绝热剪切,形成快速失稳扩展的剪切带而突然脆性断裂。通过外加第二相陶瓷相,利用陶瓷相与非晶基体相相互作用,阻碍剪切带扩展,诱导剪切带分叉和增殖,从而提高非晶合金的室温塑性[5-6]。TiC 陶瓷相的化学性质稳定,抗扩散性好,是理想的外加第二相材料。目前铁基非晶合金在制备上多采取快淬工艺,对成分配比和工艺条件要求极为苛刻,极快的冷却速度限制了非晶合金的三维尺寸长大。若采取粉末冶金工艺,将制备好的非晶合金粉末置于模具型腔内并加热至过冷液相区,由于非晶合金具有粘滞流变超塑性行为,在超高压力下可使非晶合金粉末致密成形为块体铁基非晶合金,其尺寸和形状取决于模具的尺寸和形状[7-8]。粉末冶金工艺很大程度上解决了快淬工艺的不足,满足了非晶合金成分配比范围更广、材料三维尺寸更大的现实需求。

采用机械合金化工艺制备Fe55Nb15Ti15Ta15全金属组元非晶合金粉末和Fe55Nb15Ti15Ta15+15%TiC(质量分数)非晶复合粉末,研究TiC 粉末的加入对Fe55Nb15Ti15Ta15合金粉末非晶形成能力、微观组织和热稳定性的影响,为制备具有较大室温塑性的大块铁基非晶合金提供原始粉末。

1 实验材料及方法

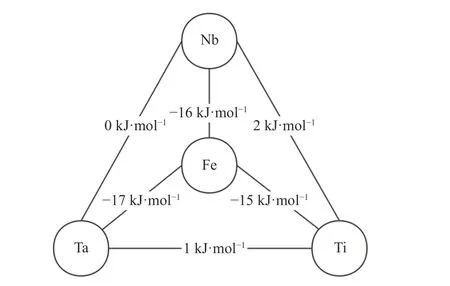

“近混合焓+有效原子尺寸差”非晶合金成分设计理念是本研究团队综合前期机械合金化制备一系列非晶合金研究结果的经验总结[9-10]。本文设计的Fe55Nb15Ti15Ta15合金各组元之间的混合焓关系如图1 所示。在进行合金成分设计时,应尽量避免Fe 与其中某溶质元素因过强的化学亲和力而形成稳定的金属化合物。由图可知,溶剂元素Fe 与溶质各元素间的混合焓值相近且均为负值,这表明溶剂与溶质元素具有相近的化学亲和力,满足固态互扩散机制条件,利于形成固溶体。另外,各溶质元素间的混合焓值也相近且均为非负值,表明溶质元素间为排斥力,元素间难以结合形成稳定的金属化合物,有利于溶剂元素与各溶质元素形成固溶体。

图1 Fe-Nb-Ti-Ta 合金系各组元混合焓关系图Fig.1 Formation enthalpy relationship diagram for each component in the Fe-Nb-Ti-Ta alloy system

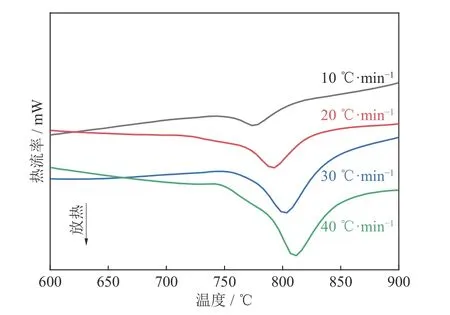

基于以上“近混合焓+有效原子尺寸差”非晶合金成分设计理念,利用单质Fe 粉(纯度99.7%,粒度75 μm)、Nb 粉、Ti 粉、Ta 粉(Nb、Ti、Ta粉纯度99.9%,粒度48 μm)和TiC 陶瓷粉(纯度99%,粒度50 nm)制备名义成分(原子比)Fe55Nb15Ti15Ta15和Fe55Nb15Ti15Ta15+15%TiC(质量分数)两组粉末。将两组粉末置于不锈钢球磨罐中,球粉质量比为20:1,罐体抽真空后充入纯度为99.9%氩气以防氧化。不锈钢球直径分别为15、10 和6 mm,质量比1:3:1。QM-3SP2 型行星式球磨机转速为300 r·min-1,正反交替运行时间为0.5 h,交替运行间隔时间为0.2 h。经不同时间球磨后取出少量粉末样品进行物相结构、微观形貌和热稳定性分析。利用Bruker/D8-Advance 型X 射线衍射仪(X-ray diffraction,XRD)分析物相结构。采用Nova NanoSEM 450 型扫描电子显微镜(scanning electron microscope,SEM)观察微观形貌,并通过XFlash Detector 610M 能谱仪(energy disperse spectroscope,EDS)鉴定微区成分。通过NETSCH STA449C 型差示扫描量热仪(differential scanning calorimeter,DSC)分析热稳定性,测量温度范围为室温~1200 ℃,加热速率分别为10、20、30 和40 ℃·min-1。

2 结果与分析

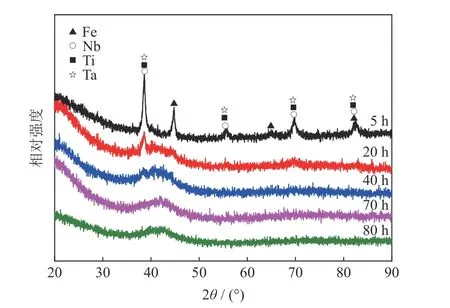

2.1 合金粉末物相结构

图2 所示为经不同时间球磨的Fe55Nb15Ti15Ta15合金粉末X 射线衍射图谱。由图可知,在球磨初期(5 h),X 射线衍射图谱主要为初始各单质金属元素的衍射峰,且衍射峰强度大,形状尖锐,表明元素粉末还未发生明显的合金化。当球磨至20 h,部分单质元素的衍射峰消失,残存的衍射峰也已变宽变钝,且有典型非晶漫散射峰形成,表明粉末在机械球磨过程中快速完成合金化和非晶化。当球磨至40 h,衍射峰基本上只存在漫散射峰,表明合金粉末已基本完成非晶化转变。继续延长球磨至70~80 h,非晶漫散射峰无明显变化,表明合金粉末已形成稳定的非晶相。同时也表明该成分具有较强的非晶形成能力,验证了“近混合焓+有效原子尺寸差”非晶合金成分设计理念在Fe-Nb-Ti-Ta合金系的可行性。

图2 经不同时间球磨Fe55Nb15Ti15Ta15 合金粉末的X 射线衍射谱Fig.2 XRD spectra of the Fe55Nb15Ti15Ta15 alloy powders with different ball milling times

由图可知,Fe55Nb15Ti15Ta15合金粉末在机械合金化的过程中,除单质金属元素衍射峰的峰位偏移、强度减弱和消失外,没有产生新的衍射峰,表明机械合金化过程中只形成了固溶体没有形成金属化合物。溶质元素Nb、Ti、Ta 原子半径分别为0.148、0.145 和0.148 nm,与溶剂Fe 元素(原子半径为0.127 nm)具有较大的有效原子尺寸差,从而使得合金化过程中形成的固溶体产生严重的晶格失配和畸变,积聚大量的晶格畸变能,根据Gibbs-Thompson 效应,固溶体晶格最终失稳崩溃形成非晶态结构[11]。

图3 为经不同时间球磨的Fe55Nb15Ti15Ta15+15%TiC 粉末X 射线衍射图谱。由图可知,在球磨初期(5 h),X 射线衍射图谱主要由各单质金属元素尖锐的衍射峰和TiC 衍射峰所组成。对比图2可发现,有衍射强度较低的密排六方结构α-Ti 新衍射峰生成,可能是在球磨过程中,高硬度TiC 能明显破碎参与合金化的金属粉末,形成更多的新鲜表界面,极大的表面能促进部分体心立方结构的β-Ti 相变成α-Ti。球磨至20 h,各衍射峰的强度明显减弱,可能是由球磨过程中粉末晶粒细化,积聚内应力所致。对比图2 可发现,存在明显的Fe 衍射峰,非晶漫散射峰也不明显,这表明TiC 的加入延缓了Fe55Nb15Ti15Ta15粉末的合金化和非晶化进程。可能原因是TiC 是化学稳定性高的陶瓷相,在球磨过程中,可非常稳定的存在各金属元素粉末的表界面,阻碍了元素的扩散和固溶。当球磨至40 h,衍射峰强度继续变弱,出现非晶漫散射峰,表明有非晶相的形成。延长球磨70~80 h,X 射线衍射图谱主要由非晶漫散射峰和强度较弱的TiC 衍射峰组成,表明合金粉末的物相主要由非晶相和TiC 相所组成。

图3 经不同时间球磨Fe55Nb15Ti15Ta15+15%TiC 合金粉末X 射线衍射谱Fig.3 XRD spectra of Fe55Nb15Ti15Ta15+15%TiC alloy powders with different ball milling times

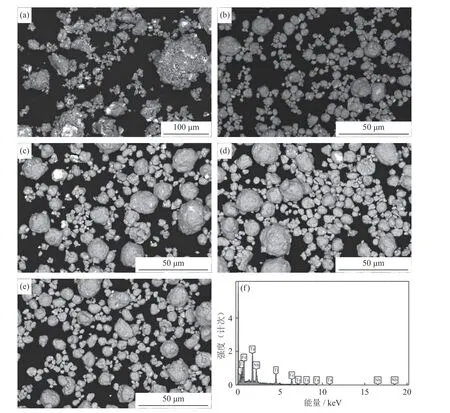

2.2 合金粉末的微观形貌

图4 为经不同时间球磨的Fe55Nb15Ti15Ta15合金粉末微观形貌。如图4(a)所示,在球磨初期(5 h),可见粉末产生明显的冷焊团聚现象,形成的颗粒大小不均匀。粉末冷焊团聚是由于机械球磨过程中,粉末与磨球、粉末与罐壁产生相互摩擦和撞击,导致粉末发生剧烈的塑性变形,大量新鲜表界面不断形成,相当于形成了促进粉末元素扩散固溶的“通道”,从而使得粉末之间产生冷焊团聚现象[12]。如图4(b)所示,球磨至20 h,粉末颗粒的粒径显著减小,这是因为在持续机械球磨过程中,外加机械能使得粉末产生强烈的加工硬化,塑性变形变得困难,导致此阶段粉末以破碎为主。如图4(c)和图4(e)所示,球磨时间延长至40~80 h,粉末粒径变化范围不大,大致分布在5~10 μm,这是因为冷焊和破碎两个过程处于动态平衡。最终制备出的非晶合金粉末颗粒呈类似球状,粒度分布范围较窄,是理想的粉末冶金原材料。图4(f)为非晶合金粉末的能谱面扫描图,可见非晶合金粉末的成分接近于所设计的合金成分,表明机械球磨的杂质污染较小,是制备此类非晶合金粉末较为理想的工艺。

图4 经不同时间球磨Fe55Nb15Ti15Ta15 合金粉末显微形貌和能谱分析:(a)5 h;(b)20 h;(c)40 h;(d)70 h;(e)80 h;(f)能谱分析Fig.4 SEM images and EDS spectrum of the Fe55Nb15Ti15Ta15 alloy powders with different ball milling times: (a) 5 h; (b) 20 h;(c) 40 h; (d) 70 h; (e) 80 h; (f) EDS spectrum

图5 为经不同时间球磨的Fe55Nb15Ti15Ta15+15%TiC 混合粉末微观形貌。如图5(a)所示,球磨5 h 的粉末颗粒中亮白色的小颗粒为TiC 陶瓷粉末,陶瓷颗粒分布不均匀,混合粉末发生冷焊团聚,形成不规则形状和尺寸的颗粒。相比于图4(a),混合粉末的颗粒明显细化,可能是由于高硬度TiC陶瓷粉末的加入,对破碎细化合金粉末起到明显的促进作用。通过图5(b)可以看出,球磨20 h 的粉末粒径进一步细化,粉末结合更紧密。如图5(c)和图5(e)所示,进一步延长球磨时间,粉末粒径变化范围不大,但是粒径仍小于图4(c)和图4(e),可能是由于TiC 化学稳定性高,抗扩散性好,阻碍了元素之间的扩散,限制粉末颗粒冷焊团聚长大,也减缓了粉末的合金化和非晶化进程,这与图3 的讨论结果一致。进一步发现,球磨至80 h,如图5(e)所示,粉末粒径的分布范围相对于图4(e)更宽,且TiC 均匀稳定的分布在非晶粉末颗粒当中,这与图5(f)能谱分析和图3 中X射线衍射分析结果一致。所制备的Fe55Nb15Ti15Ta15+15%TiC 非晶复合粉末由于TiC 的添加,使得Fe55Nb15Ti15Ta15非晶合金内部剪切带运动受阻或分叉增殖,降低应力集中,从而提高非晶合金的室温塑性。

图5 经不同时间球磨Fe55Nb15Ti15Ta15+15%TiC 合金粉末显微形貌和能谱分析:(a)5 h;(b)20 h;(c)40 h;(d)70 h;(e)80 h;(f)能谱分析Fig.5 SEM images and EDS spectrum of the Fe55Nb15Ti15Ta15+15%TiC alloy powders with different ball milling times: (a) 5 h;(b) 20 h; (c) 40 h; (d) 70 h; (e) 80 h; (f) EDS spectrum

2.3 合金粉末的热稳定性

图6 和图7 分别为不同加热速率下Fe55Nb15Ti15Ta15非晶合金粉末和Fe55Nb15Ti15Ta15+15%TiC 粉末示差扫描量热曲线。从图可知,两种合金粉末的示差扫描量热曲线都具有明显的晶化动力学效应,两种合金粉末都具有相近的晶化特征温度,这表明TiC的加入没有显著改变Fe55Nb15Ti15Ta15非晶合金粉末的热性能。Fe55Nb15Ti15Ta15非晶合金粉末具有较宽的过冷液相区(ΔT=Tx-Tg,其中Tx是晶化开始温度,Tg是玻璃化转变温度),过冷液相区高达112 ℃,表明该非晶合金粉末具有较高的热稳定性[13-14]。

图6 球磨80 h 后Fe55Nb15Ti15Ta15 合金粉末示差扫描量热曲线Fig.6 DSC curves of the Fe55Nb15Ti15Ta15 alloy powders after ball milling for 80 h

图7 球磨80 h 后Fe55Nb15Ti15Ta15+15%TiC 合金粉末示差扫描量热曲线Fig.7 DSC curves of the Fe55Nb15Ti15Ta15+15%TiC alloy powders after ball milling for 80 h

两种合金粉末的晶化反应表观激活能(Ep)采用Kissinger 方程[15]计算,如式(1)所示。

式中:Tp为晶化放热峰峰值温度,β为升温速率,R为气体常数(8.314 J·(mol·K)-1),T为温度,C为常数。

图8 为 Fe55Nb15Ti15Ta15非晶合金粉末和Fe55Nb15Ti15Ta15+15%TiC 粉末的Kissinger 曲线。可见与T-1存在较好的线性关系,根据其斜率值计算出Fe55Nb15Ti15Ta15非晶合金粉末的晶化反应表观激活能为Ep1=388.04 kJ·mol-1,高于Fe55Nb15Ti15Ta15+15%TiC 非晶复合粉末的晶化反应表观激活能Ep2=359.75 kJ·mol-1。可能原因是TiC的加入为非晶合金晶化提供了异质形核的位点,从而降低了晶化激活能。

3 结论

(1)采用机械合金化球磨工艺成功制备出Fe55Nb15Ti15Ta15不含类金属元素全金属组元的非晶合金粉末和Fe55Nb15Ti15Ta15+15%TiC 非晶复合粉末,验证“近混合焓+有效原子尺寸差”非晶合金成分设计理念在Fe-Nb-Ti-Ta 合金系的可行性。TiC 粉末的加入,延缓了Fe55Nb15Ti15Ta15粉末的合金化和非晶化进程。

(2)Fe55Nb15Ti15Ta15非晶化机理是粉末元素扩散固溶形成固溶体,有效原子尺寸差使得固溶体产生严重晶格畸变,持续外加的机械能和晶格畸变能破坏固溶体有序晶体结构而形成非晶态结构。

(3)TiC 粉末的加入,使得粉末的粒度变小,粉末粒度分布范围变宽。TiC 粉末的加入没有显著改变Fe55Nb15Ti15Ta15非晶合金粉末的特征温度,但是Fe55Nb15Ti15Ta15+15%TiC 非晶复合粉末的晶化反应表观激活能低于Fe55Nb15Ti15Ta15非晶合金粉末的晶化反应表观激活能。