高导热氮化硅陶瓷用烧结助剂的研究进展

2024-03-04王月隆吴昊阳贾宝瑞张一铭张智睿田建军秦明礼

王月隆,吴昊阳,贾宝瑞,张一铭,张智睿,刘 昶,田建军,秦明礼

北京科技大学新材料技术研究院, 北京 100083

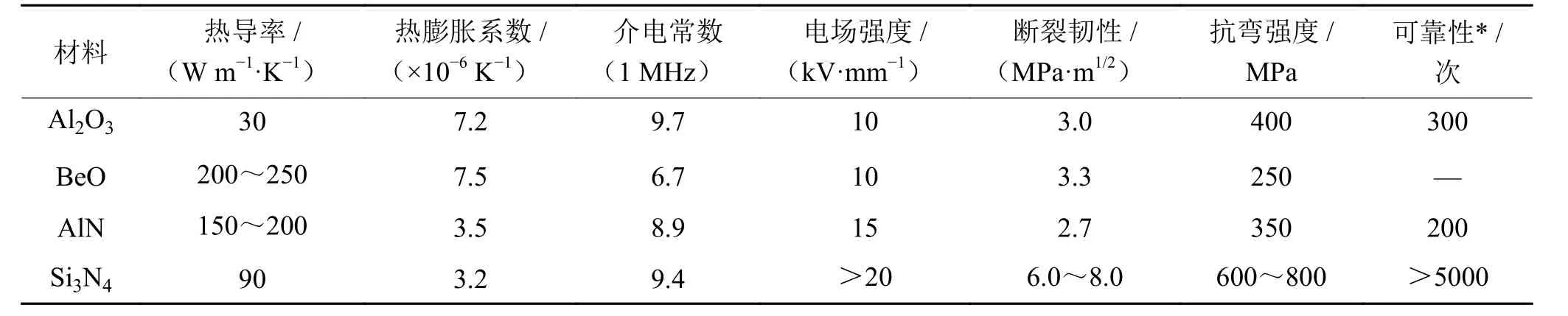

随着科学技术的发展,半导体器件向大功率化、高频化、集成化方向发展[1],其元器件在工作过程中产生大量热量,而这些热量如不及时排出将会造成半导体器件的失效[2]。因此,为保证电子器件工作过程的稳定性,对芯片载体提出了更高的要求。陶瓷材料具有绝缘性能好、强度高、热膨胀系数小、化学稳定性高和导热性能优异等特点,非常符合半导体器件封装基板的要求[3]。目前用于陶瓷基板的材料主要有氧化铝(Al2O3)、氧化铍(BeO)、氮化铝(AlN)和氮化硅(Si3N4)[4-5],各种陶瓷基板的性能如表1。对氧化铝陶瓷基板的研究最为成熟,加上价格便宜、制备简单,成为电子行业中应用最广泛的材料。但市场上氧化铝基板的热导率为30 W·m-1·K-1左右,热膨胀系数(7.2×10-6K-1)与硅(3.6×10-6K-1)的相差较大,不适用于超大功率器件中;氧化铍是热导率最高的陶瓷基板材料,室温下热导率可达310 W·m-1·K-1[6],但BeO 粉体有剧毒,在制备陶瓷或使用过程中会对人体造成危害,其主要应用于航空航天和卫星通讯中;氮化铝理论热导为320 W·m-1·K-1,有与硅相近的热膨胀系数(3.2×10-6K-1),且具有良好的化学稳定性和无毒性等优点,是目前大功率电子器件用陶瓷基板的主流材料;氮化硅具有强度高、硬度大、抗热震性能好、耐磨损、耐腐蚀等优异特性,被认为是综合性能最好的陶瓷材料。目前市场中高导热氮化硅陶瓷热导率可达90 W·m-1·K-1左右,其抗弯强度和断裂韧性是AlN 的两倍,且具有优异的抗热震稳定性,氮化硅陶瓷基板的使用可大幅提高电子器件的工作可靠性,并逐步替代Al2O3和AlN 陶瓷基板应用于绝缘栅双极型晶体管(IGBT)模块封装中[7],特别是在纯电动/混合电动汽车中得到广泛应用。据报道,2030 年全球电动汽车销量将超2.3 亿辆[8],氮化硅陶瓷基板有很大的市场应用潜力。

表1 各种陶瓷基板的物理性能Table1 Physical properties of the ceramic substrates

α-Si3N4和β-Si3N4是氮化硅较为常见的两种六方晶型[9-10],其中α-Si3N4在高温且有液相存在下会转变为β-Si3N4,通常使用高纯α-Si3N4为原料制备氮化硅陶瓷。许多研究已经证明氮化硅具有很高的理论热导[11-13]。Hirosaki 等[12]使用分子动力学模拟计算氮化硅单晶理论热导率。结果表明,室温α-Si3N4沿a轴和c轴的理论热导率分别为105 W·m-1·K-1和225 W·m-1·K-1,而β-Si3N4沿a轴和c轴的理论热导率分别为170 W·m-1·K-1和450 W·m-1·K-1。尽管氮化硅理论热导率非常高,但实际中多晶氮化硅陶瓷的热导率(90 W·m-1·K-1)明显低于理论单晶热导率。在研究影响氮化硅陶瓷导热性能中发现,烧结助剂对制备高导热氮化硅陶瓷具有非常重要的作用。由于氮化硅本身自扩散系数小,难以烧结致密,烧结助剂的加入可以与氮化硅颗粒表面的二氧化硅以及氮化硅本身形成低温液相,液相的存在可以促使原子扩散,有利于氮化硅颗粒重排、溶解和析出,加速α-Si3N4向β-Si3N4转变,降低氮化硅陶瓷致密化温度。不同烧结助剂对氮化硅陶瓷作用不同,在含Al2O3烧结助剂体系中,高温下Al2O3极易与Si3N4形成Si-Al-O-N 固溶体[14-15],Al 原子和O 原子进入Si3N4晶格中,形成声子散射中心,从而严重影响氮化硅陶瓷导热性能。Kusano 等[16]使用硅粉反应重烧结方法制备氮化硅陶瓷,研究Al 质量分数(0、0.01%、0.10%、0.20%、0.40%,相对于Si)对氮化硅陶瓷导热性能的研究。Al 的加入对陶瓷抗弯强度影响较小,但断裂韧性和热导率随Al 添加量的增加而逐渐降低,其氮化硅陶瓷热导率分别为91.9、83.7、74.1、66.2、58.0 W·m-1·K-1。可以发现,即使添加很少量的Al元素(0.01%),氮化硅热导率也会急剧降低,其主要是因为Al 和O 元素溶进β-Si3N4晶格,形成像Si6-zAlzOzN8-z固溶体。稀土氧化物由于其较强的固氧能力,通常用做制备高导热陶瓷烧结助剂。Zhou 等[17]同样采用硅粉反应重烧结方法制备氮化硅陶瓷(Si3N4:Y2O3:MgO=93:2:5,摩尔比),通过1900 ℃、1 MPa氮气压力下保温3、6、12、24 h,得到氮化硅热导率分别为100、105、117、133 W·m-1·K-1。其正是利用Y2O3固氧能力,通过延长保温时间达到净化晶粒的效果。β-Si3N4晶格氧质量分数分别为0.065%、0.057%、0.043%、0.033%。

选择合适的烧结助剂是获得高导热氮化硅陶瓷的关键,其通过提高氮化硅材料的烧结活性,优化显微结构,改变晶界相组成以及含量,进而提高氮化硅陶瓷的导热性能。本文总结了目前制备高导热氮化硅陶瓷用烧结助剂的研究现状,分析烧结助剂对提高氮化硅陶瓷导热性能的作用机理,并对烧结助剂未来的研究方向和发展趋势提出了展望。

1 烧结助剂的作用机理

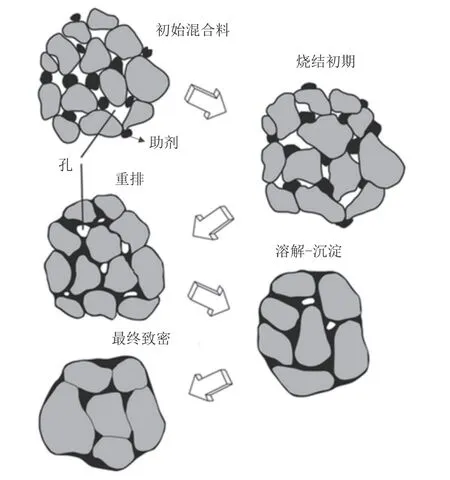

氮化硅是以共价键结合为主的化合物,其Si-N共价键含量高达70%。由于键合强大,原子扩散系数小,纯氮化硅很难烧结致密[18]。Tanaka 等[19]不使用任何烧结助剂制备氮化硅陶瓷,在等静压1950 ℃、170 MPa 条件下才能获得全致密陶瓷。因此,在烧结过程中必须添加烧结助剂来促进氮化硅烧结反应的进行。烧结助剂能在较低温度下产生液相,大大促进颗粒重排和传质过程。图1 为液相烧结微观组织变化[20]。

图1 液相烧结组织形貌变化示意图[20]Fig.1 Schematic of the microstructure changes during the liquid phase sintering[20]

液相的出现可能是烧结助剂本身熔点较低,也可能与烧结物本身形成多元低共熔物。Pezzotti等[21]使用热等静压方法制备高纯致密氮化硅陶瓷,发现在晶界处存在两种形态的第二相,其中包裹晶粒的第二相约1 nm,在三角晶界处独立的第二相约20 nm。第二相的形成主要是由于氮化硅粉体表面形成的氧化层所导致的,对第二相成分进行表征可以发现,第二相为氮氧化硅,是由无定形态二氧化硅溶解6%氮元素(原子数分数)组成的物质。这也为氮化硅烧结助剂的选择提供了方向,氮化硅粉体普遍含有质量分数1%左右的氧杂质,而这些氧主要以氮化硅颗粒表面氧化物形式存在,一般选用可以与二氧化硅形成低熔点液相且有强固氧能力的烧结助剂。

2 选用烧结助剂的标准

晶粒尺寸、晶界相组成和分布、晶粒排布等对氮化硅陶瓷热导率都有影响。但理论和实验证明,由于氮化硅晶粒具有独特的取向性,只单单增加晶粒尺寸对氮化硅导热性能影响不大。因此,晶格内氧含量对氮化硅热导起着决定性作用。烧结助剂对陶瓷致密化、晶相转变、微观组织和总氧含量起着关键作用,同时晶粒通过“溶解-沉淀”机制长大,烧结助剂也起到净化氮化硅晶格的作用,因此选择合适的烧结助剂非常重要。

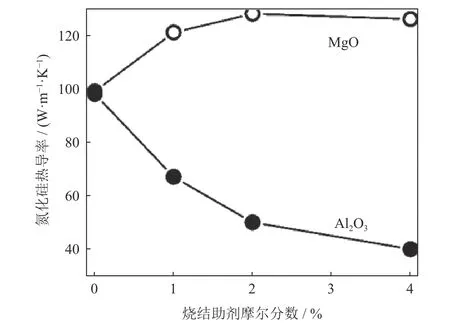

氮化硅为强共价键化合物,热传导机制为声子的传输,而晶格缺陷将成为声子散射中心,对导热性能有很大影响[22]。因此一方面,所用烧结助剂不能够与氮化硅反应,烧结助剂阳离子不溶于氮化硅晶格中,如Al2O3作为烧结助剂,其Al 离子容易进入氮化硅晶格形成Si-Al-O-N 四元化合物。Okamoto 等[23]研究MgO 和Al2O3为烧结助剂对氮化硅导热性能的影响,发现两者都可促进氮化硅陶瓷烧结致密化。通过调节MgO 的加入量,可获得最大热导率为128 W·m-1·K-1的氮化硅陶瓷,而随Al2O3添加量的增加,氮化硅热导率不断降低,如图2 所示。另一方面,所选金属氧化物(MxOy)作为烧结助剂不能使氮化硅分解,其熔点必须大于氮化硅烧结温度[24](一般>1800 ℃);此外,金属氧化和金属氮化物氧化的吉布斯自由能小于氮化硅氧化的吉布斯自由能,保证金属氧化物的结合氧能力大于氮化硅氧化的能力。氧元素主要来源于含金属氧化物的烧结助剂、环境中的氧、氮化硅粉体表面氧化层的氧以及晶格内的氧。Negita[25-26]通过对比各个金属氧化物性能发现,稀土氧化物可以作为氮化硅烧结助剂,并指出对于适用氮化硅烧结助剂的材料,其阳离子半径(RM)≤0.1 nm,离子电负性(XM)≤1.5。

图2 MgO 和Al2O3 对氮化硅陶瓷导热性能的影响[23]Fig.2 Effect of the MgO and Al2O3 content on the thermal conductivity of Si3N4 ceramics[23]

3 稀土氧化物烧结助剂

稀土氧化物阳离子普遍为+3 价,同时具有较强的阳离子场强(z/r2),非常适合作为氮化硅陶瓷烧结助剂。

3.1 单一稀土氧化物烧结助剂

Lange[27]通过热压法制备致密氮化硅陶瓷,研究了Si3N4-SiO2-Y2O3三元相图,结果表明Y2O3的加入可能形成Y2Si3O3N4、YSiO2N、Y10Si7O23N4、Y4Si2O7N2四种物相,但这些物相都没有引起氮化硅晶格参数改变,因此可以推断Y 原子没有溶进氮化硅晶格中。Yeheskel 等[28]研究了Y2O3烧结助剂加入量对氮化硅陶瓷致密化的影响,发现随烧结助剂添加量增加,氮化硅陶瓷密度随之增加,即使加入少量Y2O3(0.5%,质量分数),氮化硅陶瓷相对密度也有显著提高。

与氮化铝陶瓷不同,稀土氧化物烧结助剂种类不同对氮化硅陶瓷热导影响较大。Kitayama 等[29]研究了RE2O3(RE=La、Nd、Gd、Y、Yb 和Sc)烧结助剂下氮化硅陶瓷的热导率。使用不同稀土氧化物烧结助剂形成的第二相种类也不相同,如表2所示。以Y2O3为烧结助剂,采用热压烧结法制备氮化硅陶瓷时,SiO2在Y20N4Si12O48和Y2Si3O3N4中的活性最低,氮化硅陶瓷具有高导热率。第二相成分影响氮化硅晶粒尺寸,La、Nd、Gd 三种稀土氧化物为烧结助剂时,随离子半径减小,晶粒尺寸反而越来越大,随后晶粒尺寸趋于稳定。一方面是由于加入稀土氧化物助剂后,烧结液相在晶粒周围可提高其反应活性,随离子半径减小,界面反应活化能呈下降的趋势,有利于晶粒的生长[30]。因此,La2O3为烧结助剂时,阳离子半径最大,反应活性也就越低,相应的晶粒尺寸也就越小。另一方面,晶粒生长受原子在液相中的扩散速率影响,Y2O3为烧结助剂形成的液相粘度相比于Yb2O3和Sc2O3的更小,相应的具有最大晶粒尺寸。同时,Satet和Hoffmann[31]指出,随稀土离子半径增加,RE3+越容易吸附于氮化硅晶粒的(100)晶面,高温下氮化硅生长速率大于离子扩散速率,造成(100)面的生长受阻,进而形成长径比更大的晶粒。因此,使用Y2O3烧结助剂可获得最大平均晶粒尺寸。

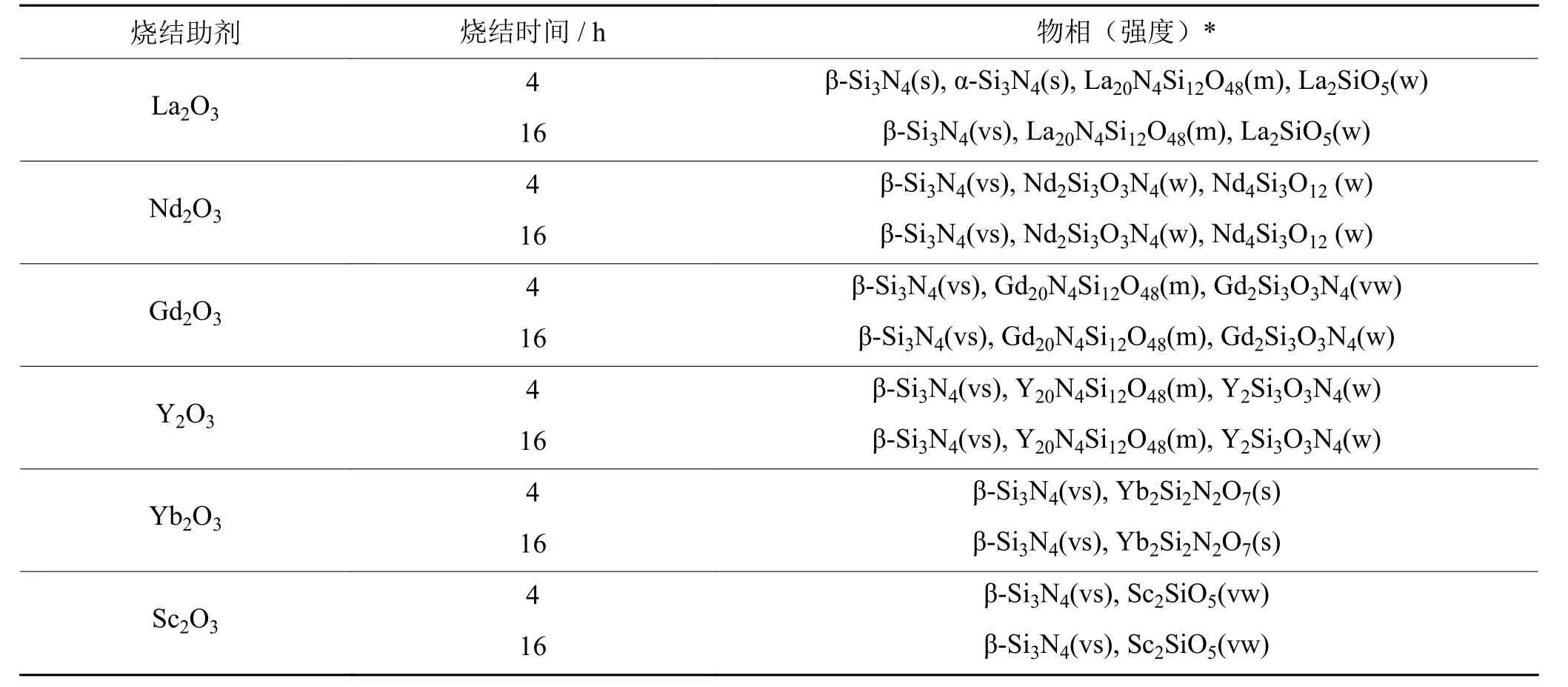

表2 不同烧结助剂下物相强度[29]Table2 Phase intensity with the different sintering additives[29]

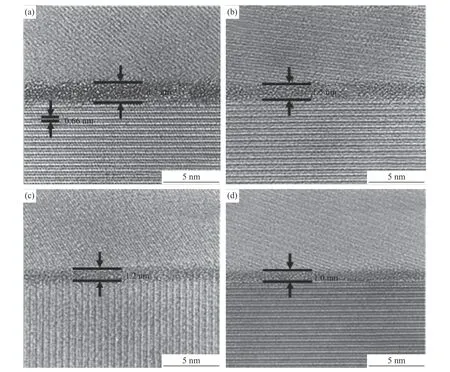

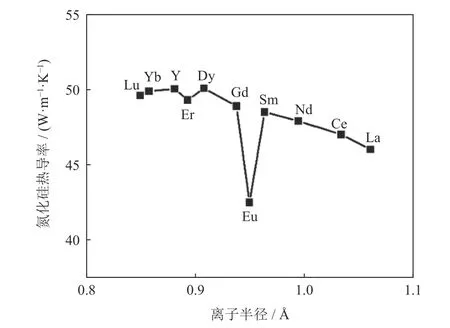

热导率随稀土离子半径减小而增大,这与晶粒尺寸变化相似。但晶粒尺寸的变化对氮化硅陶瓷热导率的影响较小[32],主要与晶格氧含量有关[33-34]。如表3 所示,除Yb 元素外,晶格氧质量分数随离子半径增加而增加。同样,Wang 等[35]研究发现晶界相的厚度是由第二相组成成分决定的,随离子半径的增加,形成晶界相的厚度增加,高分辨率的透射电镜(high resolution transmission electron microscope,HRTEM)显微形貌如图3 所示。Liu 等[36]对RE2O3(RE=Lu、La、Yb、Y、Nd、Er、Sm、Ce、Dy、Eu、Gd)烧结助剂的研究表明,稀土离子半径越小,氮化硅陶瓷热导率越高,如图4 所示。Hirosaki 等[37]研究了Ce2O3、Nd2O3、La2O3、Sm2O3、Y2O3五种氧化物作为烧结助剂对氮化硅陶瓷致密化的影响,结果表明在低于1600 ℃温度下坯体几乎没有收缩。随烧结温度升高,氮化硅陶瓷密度增加,但最终完全致密化的温度不同,五种氧化物烧结助剂达到致密化的温度分别为1700、1850、1950、1950 和2000 ℃。这是因为Ce2O3、Nd2O3、La2O3、Sm2O3、Y2O3熔点分别为1690、2272、2320、2350 和2420 ℃[38],多组元烧结助剂可降低氮化硅烧结致密化温度。综上所述,Y2O3和Yb2O3是目前最常用的两种稀土氧化物烧结助剂。

图3 不同稀土氧化物烧结助剂形成第二相厚度[35]Fig.3 HRTEM micrographs of the grain boundaries in Si3N4 with the different sintering additives[35]

图4 稀土离子半径与氮化硅热导率的关系[36]Fig.4 Relationship between the thermal conductivity of Si3N4 and the ion radius of rare earth elements[36]

表3 不同稀土氧化物烧结助剂对氮化硅陶瓷性能的影响[29]Table3 Properties of the Si3N4 ceramics with the different sintering additives[29]

3.2 Y2O3-MgO 复合烧结助剂

Okamoto 等[23]研究表明烧结助剂与氮化硅表面的二氧化硅或烧结助剂本身形成液相的温度点、组成成分和粘度均影响着氮化硅烧结行为。液相形成温度点低预示着液相具有低粘度,烧结过程中有利于原子扩散。只以Y2O3为烧结助剂,液相形成温度点高,而MgO 可以形成低熔点液相,液相粘度低有利于烧结。但有些研究显示,MgO 作为烧结助剂时,虽然有利于致密化,同时会引起晶格缺陷。Oyama 和Kamigaito[39]使用MgO 作为烧结助剂,1730 ℃热压制备氮化硅陶瓷。结果表明,当MgO 量很少时,只有β-Si3N4生成;随MgO 添加量增加,开始出现MgSiN2和2MgO·SiO2物相。虽然氮化硅晶格常数没有改变,但氮化硅热膨胀系数随MgO 增加而升高。作者推测MgO 已经溶于β-Si3N4中,氧原子进入晶格取代氮原子,Mg 原子一部分取代硅原子,一部分进入晶格间隙中。Gauckler 等[40]认为Mg 离子半径太小,除非有大的阳离子同时溶于晶格,否则MgO 不可能溶于β-Si3N4晶格中。Lange[27]认为晶格常数没有改变,仅仅是热膨胀系数发生改变不足以证明有固溶体生成,其他第二相也有可能引起其改变。Okamoto等[23]表明MgO 的加入不仅有利于氮化硅陶瓷致密化,而且随MgO 添加量增加,晶粒尺寸也越大。摩尔分数2%的MgO 加入可使氮化硅陶瓷热导率从98 W·m-1·K-1提高至128 W·m-1·K-1,但过多MgO 的加入,形成液相量也会增加,相应的热导有下降趋势。

Y2O3熔点为2439 ℃左右,MgO 熔点为2852 ℃左右。以MgO 作为烧结助剂,致密化过程出现在相转变之前,这是因为MgO 与SiO2在低于1300 ℃下就可以形成第二相Mg2SiO4,其熔点约为1500 ℃,这与相转变温度相近[27];而以Y2O3为烧结助剂,由于其形成的液相粘度大,扩散速度低于溶解-沉淀的过程。在Si3N4-Y2O3二元相图中,1750 ℃以上随Y2O3含量不同,将会形成Y2Si3O3N4(Si3N4/Y2O3=1/1,摩尔比)和Y4Si3O6N4(Si3N4/Y2O3=1/2,摩尔比)两种化合物[41]。因此,制备高导热氮化硅陶瓷普遍采用Y2O3-MgO 复合烧结助剂,对Y2O3和MgO 的配比也进行了许多研究。Lin 等[42]在固定Y2O3质量分数(5%)条件下,研究添加不同质量分数(2%、3%、4%)MgO 对氮化硅陶瓷导热性能的影响。结果表明,采用1850 ℃气压烧结时,会生成Y2Si3O3N4和Mg5Y6Si5O24两种液相,且随MgO 添加量增加,Mg5Y6Si5O24的量也随之增加,氮化硅陶瓷的热导率从55 W·m-1·K-1降至39 W·m-1·K-1;在烧结温度为1900 ℃时,Mg5Y6Si5O24的物相完全消失,第二相只有Y2Si3O3N4存在,这时所有样品的热导率在75 W·m-1·K-1左右。这是因为Mg5Y6Si5O24物相的生成将严重影响氮化硅陶瓷的导热性能,且以Y2O3和MgO 为烧结助剂制备高导热氮化硅陶瓷,其烧结温度应在1850 ℃以上。Go 等[43]以摩尔分数2%的Y2O3和摩尔分数5%的MgO 为烧结助剂,采用硅粉反应重烧结制备氮化硅陶瓷,研究了MgO 原料粒径(D50分别为1.6 μm 和5.9 μm)对氮化硅陶瓷导热性能的影响。结果发现,以大颗粒MgO 为原料所制备的陶瓷,其大尺寸β-Si3N4晶粒不仅数量更多,而且尺寸也更大。粗颗粒MgO 形成的液相为富MgO相,因为富MgO 相比贫MgO 相的熔点和粘度低,在烧结过程中氮化硅更容易形核和长大,这样也促使长柱状晶粒的生长,如图5 所示。因此,大颗粒MgO 为原料所制备的陶瓷具有更高的热导率为87.8 W·m-1·K-1,而细粒度MgO 为原料其陶瓷热导为77.3 W·m-1·K-1。Liu 等[44]在固定MgO 质量分数(2%)条件下,研究添加不同质量分数(3%、4%、5%、6%、8%、10%)Y2O3对氮化硅陶瓷综合性能的影响。采用1800 ℃热压烧结制备陶瓷,发现Y2O3添加量对陶瓷硬度和抗弯强度的影响并不大,而当Y2O3质量分数为5%时,所制备陶瓷具有最高的热导(50.2 W·m-1·K-1)和断裂韧性(8.39 MPa·m1/2);当Y2O3质量分数超过6%时,陶瓷的介电常数(8.6~8.9)急剧增加。

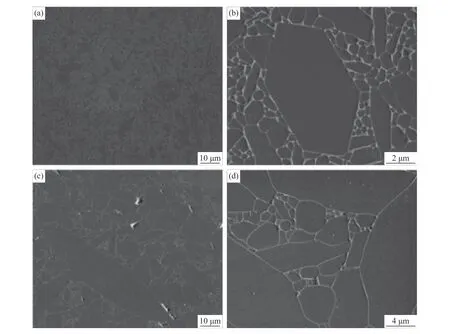

图5 MgO 粒径对氮化硅陶瓷微观形貌的影响[43]:(a)、(c)D50=5.9 μm;(b)、(d)D50=1.6 μmFig.5 Effect of MgO particle size on micromorphology of the silicon nitride ceramics[43]: (a), (c) D50=5.9 μm; (b), (d) D50=1.6 μm

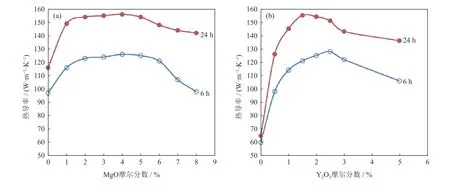

Zhou 等[45]研究了不同摩尔分数MgO(2%Y2O3-xMgO,x=0~8%,(98-x)%Si3N4)和Y2O3(yY2O3-5%MgO,y=0~5%,(95-y)%Si3N4)对氮化硅陶瓷热导的影响。结果发现,烧结助剂含量较少时,样品不致密;烧结助剂过多时,形成晶界相含量增多,两者都会影响氮化硅陶瓷热导。在1900 ℃保温6 h 条件下,摩尔分数为4.0%的MgO 和2.5%的Y2O3为烧结助剂可获得最高热导率(126 W·m-1·K-1);在1900 ℃保温24 h 条件下,4.0%的MgO 和1.5%的Y2O3为烧结助剂可获得最高热导率(156 W·m-1·K-1),如图6 所示。Zhou 等[46]以2%Y2O3和5%MgO(摩尔分数)为烧结助剂制备出热导率高达177 W·m-1·K-1的氮化硅陶瓷,制备条件为1900 ℃保温60 h,并以0.2 ℃·min-1速度冷却。研究表明,晶格氧含量和第二相含量是影响氮化硅陶瓷导热性能的关键,通过长时间的热处理和慢速降温过程,晶粒通过溶解-沉淀机制逐渐长大,晶格氧含量降低至0.011%(质量分数)。第二相数量经过长时间热处理后大幅减少,且存在于三角晶界处,扫描电子显微形貌(scanning electron microscope,SEM)如图7 所示。综上所述,Y2O3-MgO是比较理想的烧结助剂体系,且选择适当含量的烧结助剂有利于提高氮化硅陶瓷热导率。

图6 烧结助剂摩尔分数对氮化硅陶瓷热导率的影响[45]:(a)2%Y2O3-xMgO,x=0~8%;(b)yY2O3-5%MgO,y=0~5%Fig.6 Thermal conductivities of the sintered Si3N4 ceramics with the different sintering additives[45]: (a) 2%Y2O3-xMgO,x=0~8%;(b) yY2O3-5%MgO,y=0~5%

图7 不同保温时间下氮化硅陶瓷微观形貌图[46]:(a)、(b)3 h;(c)、(d)60 hFig.7 SEM images of the Si3N4 ceramics obtained at 1900 ℃ for the various holding time[46]: (a), (b) 3 h; (c), (b) 60 h

4 非氧化物烧结助剂

杂质氧是影响氮化硅陶瓷导热性能的关键因素。氮化硅陶瓷中的氧主要是由粉体中的氧、烧结气氛中杂质氧和烧结助剂中的氧组成。为降低陶瓷中的氧含量,获得更高的热导率,一些学者针对非氧化物烧结助剂做了一系列研究。

4.1 MgSiN2 烧结助剂

Hayashi 等[47]于2001 年提出非氧化物MgSiN2代替传统MgO 烧结助剂,非氧化物烧结助剂的加入可提高液相中N/O 比,提高液相粘度,得到的氮化硅陶瓷晶格氧含量低,热导率有望进一步提高。结果表明,经过48 h 烧结,使用MgSiN2和Y2O3为烧结助剂,氮化硅陶瓷热导率可达142 W·m-1·K-1。同样,Lee 等[48]对比了非氧化物烧结助剂MgSiN2-YF3(MNREF)和MgO-Y2O3(MOREO),烧结助剂的不同并不会明显改变陶瓷晶粒尺寸和抗弯强度,但使用氧化物烧结助剂生成了结晶第二相Y4Si2N2O7,液相除了存在于晶界处之外,还有独立存在于晶界包处;而使用非氧化物烧结助剂生成的第二相为非晶相,且在晶界处只有很薄一层液相。晶格氧含量随非氧化烧结助剂的使用而降低,如图8 所示,热导率由65.8 W·m-1·K-1提高至81.8 W·m-1·K-1。同时文章还指出,将原始粉体在氮气中1500 ℃处理10 h,氧质量分数从1.27%降至0.96%,使用处理后的粉体为原料,烧结助剂种类对热导影响小,MgSiN2-YF3和MgSiN2-YbF3为烧结助剂时,陶瓷热导率分别为109.9 W·m-1·K-1和120.1 W·m-1·K-1。

图8 晶格氧含量与氮化硅陶瓷热导率的关系[48]Fig.8 Relationship between the lattice oxygen contents and the thermal conductivities for sintered Si3N4 ceramics[48]

Zhang 等[49]研究添加摩尔分数10%的(MgSiN2+Y2O3)作为烧结助剂,随着MgSiN2/Y2O3比值的增加,氮化硅陶瓷的抗弯强度和热导也逐渐升高。这是因为随着MgSiN2摩尔分数的增加,晶界相含量减少,晶界相的热导率和抗弯强度很低;烧结助剂中MgSiN2的摩尔分数为7%和Y2O3的摩尔分数为3%时,获得陶瓷热导率最高为97 W·m-1·K-1,抗弯强度为689 MPa;随后进行退火热处理,随着退火温度的升高,晶界相含量减少,晶粒进一步长大,1600 ℃处理20 h 热导率可提高至117 W·m-1·K-1。Jiang 等[50]单独使用MgSiN2作为烧结助剂,在常压下氮化硅陶瓷难以致密;使用质量分数为15.8%的Y2O3和质量分数为5.6%的MgSiN2,在常压下1820 ℃保温4 h 可获得致密陶瓷,陶瓷颗粒大部分为细小β-Si3N4晶粒,抗弯强度为839 MPa;使用质量分数4.76%的MgSiN2,在热压1750 ℃、20 MPa 条件下可获得致密陶瓷,其热导率为92 W·m-1·K-1,延长保温1~12 h 时间,热导率最高可达129 W·m-1·K-1。Zhu 等[51]对比了MgSiN2-Y2O3和MgO-Y2O3烧结体系,发现MgSiN2代替MgO可使氮化硅陶瓷热导率由97 W·m-1·K-1提高至113 W·m-1·K-1,断裂韧性由8 MPa·m1/2提高至10 MPa·m1/2。

4.2 稀土金属氢化物(ReH2)烧结助剂

曾宇平课题组提出了稀土金属氢化物(ReH2)代替稀土金属氧化物作为烧结助剂[52-55]。如式(1)~式(3)所示,ReH2在高温下分解为单质元素Re和H2,利用Re 的还原性消除氮化硅颗粒表面的二氧化硅,提高液相中的N/O 比,液相粘度增加有利于降低晶格氧含量,提高陶瓷热导率。

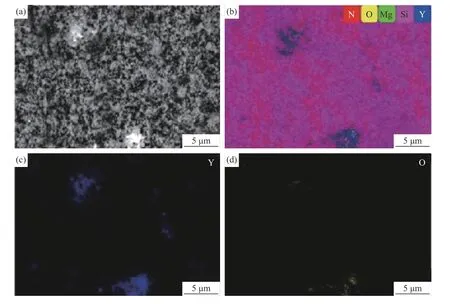

Wang 等[52]以YH2-MgO 为烧结助剂,研究不同含量YH2对氮化硅陶瓷导热性能的影响。结果发现,使用质量分数3%YH2-1.5%MgO(3YM)为烧结助剂,在1900 ℃保温12 h 得到陶瓷热导率最高为123 W·m-1·K-1,抗弯强度为(693±19) MPa,断裂韧性为(9.30±0.37) MPa·m1/2。如式(4)~式(7)所示,YH2在混料过程中不会被氧化,混料后首先经过1200 ℃进行处理,可以发现氮化硅表面的二氧化硅被消除,YH2变为Y2O3。如图9 所示,Y元素分布和O 元素分布在同一位置,说明生成了Y2O3。粉体总氧质量分数由原来的1.74%降为1.54%。YH2高温下形成Y 单质和H2,金属单质元素Y 具有强固氧能力,因此可以消除氮化硅表面二氧化硅层。Y2O3/SiO2比值的增加降低了第二相中SiO2活性,液相粘度增加促使晶粒长大,氮化硅晶粒之间的接触面积增加,因此YH2-MgO 相对于Y2O3-MgO 烧结助剂可以获得更高热导氮化硅陶瓷。

图9 经过烧结处理后3YM 样品能谱分析[52]Fig.9 Energy spectrum analysis of the elements distribution in sample 3YM after sintering[52]

Wang 等[54-55]又研究了其他稀土金属氢化物,结果表明随烧结温度和保温时间的延长,晶粒进一步长大,液相量逐渐减少。如表4 所示,2%GdH2-1.5%MgO[54]、3%YH2-1.5%MgO 和2%YbH2-5%MgO(质量分数)[55]分别为烧结助剂,在1900 ℃保温24 h 的氮化硅陶瓷热导率分别为134.90、131.60和131.15 W·m-1·K-1,。

表4 添加不同种类稀土氢化物为烧结助剂制备得到氮化硅陶瓷的热导率Table4 Thermal conductivity of Si3N4 doped with the different rare-earth hydride as the sintering additives

4.3 其他非氧化物烧结助剂

Liang 等[56]以LaB6代替La2O3作为烧结助剂,制备的氮化硅陶瓷中第二相含量减少,热导率、抗弯强度都有所提高。Bing 等[57]使用LaF3代替La2O3,氮化硅陶瓷的热导率提高15%左右。Li 等[58]使用Y2Si4N6C 代替Y2O3为烧结助剂,Y2Si4N6C 的加入可有效消除SiO2,使得液相中N/O 增加,这样有利于晶粒生长、第二相含量减少、晶格氧含量降低,相比于Y2O3为烧结助剂,其热导率可提高30.4%。

碳具有较强的还原能力,同时也可作为非氧化物陶瓷烧结助剂消除氧杂质。在AlN 陶瓷中已经得到证实,通过加入少量C 可降低晶格氧含量,形成第二相的成分为富钇盐,且仅存在于三角晶界处,从而获得高导热氮化率陶瓷[59-61]。在氮化硅烧结过程中,通过营造含碳还原气氛可减少晶界相含量,提高液相中N/O 比值,如使用BN/C[62]、C/Si3N4[63]埋粉剂可获得热导率大于123 W·m-1·K-1的氮化硅。Li 等[64]对比Si3N4:Yb2O3:MgO=93:2:5( SN) 和 Si3N4:Yb2O3:MgO:C=93:2:5:5( SNC)(摩尔比)体系,首先在1500 ℃处理8 h,SNC样品中氧质量分数可将至1.608%,而未加碳的SN样品氧质量分数为2.168%,正是利用碳的还原性消除SiO2,如式(8)~式(9)所示。

经过第一步降氧处理,SNC 制备的陶瓷液相量少、晶粒粗大、晶格氧含量低,如图10 所示,热导率相较于未加碳的样品提高了约25.5%,SN 和SNC 的热导率分别为102 W·m-1·K-1和128 W·m-1·K-1。

图10 氮化硅陶瓷扫描电子显微形貌[64]:(a)、(c)SN;(b)、(d)SNCFig.10 SEM inmages of the Si3N4 ceramics samples[64]: (a), (c) SN; (b), (d) SNC

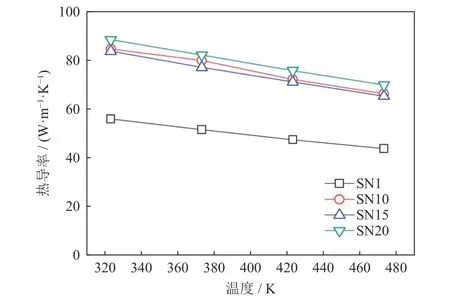

Dow 等[65]在以质量分数5%的MgO 和3%的Y2O3为烧结助剂基础上,加入不同质量分数Nb(0、1.0%、1.5%、2.0%,分别以SN1、SNN10、SNN15、SNN20 表示),利用Nb 元素吸氧作用可提高氮化硅陶瓷导热性能,如图11 所示。研究表明,Nb 的加入对陶瓷物相、微观组织、密度、强度、硬度和电导都没有太大影响,但1.0% Nb 的加入可以使陶瓷热导率从55 W·m-1·K-1提高到85 W·m-1·K-1。X 射线光电子能谱表征出Nb 是以+5 价的形式存在于晶界相中,说明其具有强吸氧能力,且晶界相的氧含量随Nb 增加而增加。

图11 氮化硅基板热导率随温度的变化(SN1, SNN10 ,SNN15, and SNN20)[65]Fig.11 Temperature dependence of thermal conductivities of the Si3N4 substrate (SN1, SNN10 , SNN15, and SNN20)[65]

5 结论与展望

Si3N4陶瓷基片广阔的市场应用前景引起了国际陶瓷企业的高度重视。目前,国际上高导热氮化硅陶瓷基板主要的供应商有美国罗杰斯公司和日本东芝公司,其生产的高导热氮化硅陶瓷热导率均能达到90 W·m-1·K-1,抗弯强度和断裂韧性也分别能达到650 MPa 和6.5 MPa·m1/2。国内高导热氮化硅陶瓷处于实验阶段,离产业化还有一定的距离。Y2O3-MgO 是制备高导热氮化硅陶瓷比较常用的烧结助剂体系,为进一步提高热导,非氧化物烧结助剂也成为了研究热点,但由于氮化硅本身特性,往往需要进行加压烧结,特别是非氧化物烧结助剂的加入会有气体产生,这对生产过程和烧结工艺提出了更高的要求。另外,在提高热导的同时,也要保证氮化硅陶瓷的力学性能,因为高强度、高导热是氮化硅基板应用的基础。