碳纳米管增强铝基复合材料界面与晶粒调控研究进展

2024-03-04马凤仓谭占秋范根莲李志强

施 展 ,马凤仓 ,谭占秋 ,范根莲 ,李志强

1) 上海理工大学材料科学与化学学院, 上海 200093 2) 上海交通大学材料科学与工程学院,上海 200240

随着航空航天、现代轨道交通和新能源汽车等行业的快速发展,人们对金属材料的强度、质量、韧性等性能提出更高要求。通过引入颗粒材料、短纤维材料、连续纤维材料制备综合性能强的金属复合材料可以满足对材料日益增长的需求,其中具有高强度、高模量等优异力学性能的连续纤维碳纳米管(carbon nanotubes,CNTs)被视为最理想的增强体材料[1-2],它既解决了金属基体材料韧性好但强度不足的问题,又充分发挥了金属基体材料优良的导电导热性能,形成一种兼具金属基体性能和增强体性能的新材料。近年来,碳纳米管增强铝基复合材料(CNTs/Al)发展迅速,其本身存在的容易聚集纠结、难分散问题得到解决,断裂强度也随之提升,但其塑韧性却不断降低,且同一材料的延伸率在5%~10%变化不定。针对这些问题,本文从影响因素和调控方法出发,分析了CNTs/Al 复合材料“强度/模量-塑/韧性”倒置问题的原因,讨论了提高塑韧性的方法和机理,介绍了界面结构、晶粒结构与复合构型设计的调控方法以及制备工艺各阶段的影响因素,并对碳纳米管增强铝基复合材料的前景与发展方向进行了展望。

1 CNTs/Al 界面结构

基体-增强体界面是连接基体与增强体之间的纽带,是两者之间力学及其他性能传递的桥梁,其构造及形成机理将直接影响复合材料的组织结构和综合性能[3-5]。两种物相接触表面存在物理结合、化学键合或两者兼有,通常将铝基复合材料界面分成I、II、III 三种类型,如图1 所示。I 型界面代表增强体与基体金属既不溶解也不反应(机械结合),II 型界面代表增强体与基体之间可以溶解,但不反应(溶解与润湿结合),III 型界面表示增强体与基体之间发生反应并形成化合物(包括交换反应结合和混合结合)。

图1 基体-增强体界面结构示意图:(a)I 型;(b)II 型;(c)III 型Fig.1 Schematic diagrams of the interface structure between the matrix and reinforcements: (a) type I; (b) type II; (c) type III

1.1 I 型界面结构

I 型界面代表碳纳米管与铝基体既没有发生溶解、扩散、元素偏聚等也没有发生反应,只依靠增强体与基体的粗糙表面相互嵌入作用进行连接,形成机械结合或机械互锁[6-7],碳纳米管由于其特殊结构,比其他增强体表面拥有更多的孔洞和极大的表面积,可以与铝基体在致密化过程中形成更多的接触表面,甚至嵌入碳纳米管内,形成更强的机械结合,但这种机械结合型界面强度低,承载时界面容易脱粘滑动而失效,如图1(a)所示,碳纳米管仅仅是拉出而非拉断。

1.2 II 型界面结构

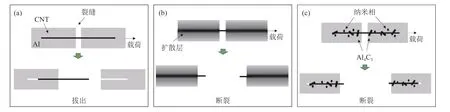

II 型界面是碳纳米管与铝基体之间首先发生润湿,然后溶解形成结合,但C、Al 之间不发生反应[8],如图1(b)所示,其界面是溶质原子的过渡带。Chen 等[9]发现在烧结温度900 K 时,复合材料中的C、Al 界面变得模糊,如图2(e)和图2(f)所示,这是由于界面附近原子扩散增强的结果。

图2 不同烧结温度CNTs/Al 复合材料透射电子显微形貌[9]:(a)~(c)800 K;(d)~(f)900 KFig.2 Transmission electron microscope (TEM) images of the CNTs/Al composites at different sintering temperatures[9]: (a)~(c) 800 K;(d)~(f) 900 K

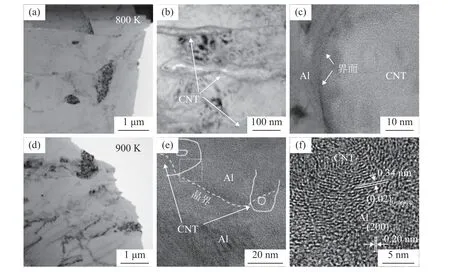

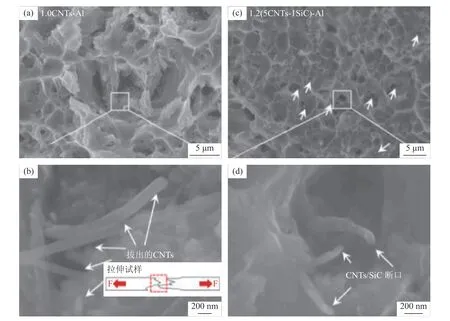

由于C、Al 不浸润导致结合能力较差。为解决这一问题,经常在碳纳米管表面涂覆一层钼、镍、铜等金属,或者利用碳化物、氧化物包裹碳纳米管来增强C 与Al 基体的润湿性,提高结合强度。如图3 所示,SiC/Al 的润湿角明显小于C/Al 的润湿角[10],说明SiC 能够改善C、Al 的润湿性,同时由于形成SiC 相的固-固反应(<1685 K)和固-液反应(>1685 K)自由能(ΔG)均为负,表明界面处有生成SiC 的趋向[11]。从图4 断口形貌可以明显看到,未包裹SiC 的碳纳米管仅仅被拉出(I 型界面),而包裹SiC 的碳纳米管被拉断(II 型界面)。这是由于包覆SiC 后的碳纳米管与Al 基体的界面结合强度更高,使载荷能够传递给碳纳米管,导致碳纳米管被拉断,验证了II 型界面结合强度高于I型界面。

图3 原始碳纳米管和包覆SiC 碳纳米管的滴铝接触角测量(真空、800 ℃)[10]:(a)光学形貌;(b)原始碳纳米管滴铝接触角;(c)包覆SiC 碳纳米管滴铝接触角Fig.3 Contact angle measurement of the pristine CNTs pellet and SiC/CNTs pellet after the sessile drop of aluminum at 800 ℃in vacuum[10]: (a) optical image; (b) contact angle measurement of the pristine CNTs pellet; (c) contact angle measurement of the SiC/CNTs pellet

图4 不同强化相铝基纳米复合材料拉伸试验断口形貌:(a)、(b)碳纳米管;(c)、(d)涂覆不同厚度SiC 的碳纳米管[11]Fig.4 Tensile fracture morphology of the aluminum matrix nanocomposites with different reinforcements: (a), (b) CNTs;(c), (d) CNTs decorated with different thickness of SiC transition layer[11]

1.3 III 型界面结构

III 型界面代表碳纳米管、碳纳米管表面处理层以及引入的其他强化相等与基体发生反应形成化合物,如图1(c)所示。无论是在室温还是在铝熔点温度(933 K),C-Al 反应的吉布斯自由能变化(ΔG)均小于零[12],因此C-Al 反应是最常见也是最易发生的化学反应,该反应受到热力学、动力学及界面反应激活能等条件的影响,碳纳米管表面的少量无定形碳、结构缺陷或制备过程中碳纳米管结构受损均为C-Al 反应提供了条件。Al4C3的形成使碳原子和铝原子之间较弱的键合变为稳定的共价键。Zhang 等[13]研究发现碳纳米管顶部形成了薄层Al4C3,少量Al4C3的形成有助于碳纳米管的应力转移,能显著提高复合材料的强度,但Al4C3终究是脆性相,过厚的Al4C3夹层会导致脆性断裂,必须选择合适的工艺参数(温度、压力、时间、气氛等)来控制界面反应的程度[14-15]。

为了获得更优异的性能,常在铝基体加入少量Cu、Mg、Zn 等金属元素进行合金化,或在碳纳米管表面涂覆一层金属,此时除发生界面C-Al反应外,在碳纳米管表面处理层、铝基体、外加金属之间还会发生元素交换,生成金属化合物析出相。Yuan 等[16]在制备碳纳米管增强铝基复合材料时将镁元素引入铝粉,研究发现在复合材料的凹坑底部生成了微小的Al4C3、MgAl2O4、Al2O3纳米强化相,如图5 所示。同时,Al2O3层被尖晶石(MgAl2O4)取代,MgAl2O4相既分布在界面周围,又分布在层状晶粒内部,这种细小的纳米晶粒可以缓解应力集中,并在拉伸条件下消除早期裂纹源,增加材料的延伸性。

图5 碳纳米管增强铝基复合材料断口形貌[16]:(a)、(c)CNTs/Al-Cu;(b)、(d)CNTs/Al-Cu-MgFig.5 Fractography images of the CNTs/Al composites[16]: (a), (c) CNTs/Al-Cu; (b), (d) CNTs/Al-Cu-Mg

除了通过反应生成增强相,还可以在制备过程中直接引入增强相。Chen 等[17]在CNTs/Al 复合材料界面处原位引入Al2O3纳米粒子,如图6 所示,Al2O3纳米颗粒能够增加碳纳米管被拉出时的滑动阻力,显著提高CNTs/Al 复合材料的负载转移效率。

图6 CNTs/Al 复合材料界面处原位引入Al2O3 纳米粒子透射电子显微形貌[17]Fig.6 TEM images of the in situ introduced Al2O3 nanoparticles at the interface of CNTs/Al composites[17]

1.4 I、II、III 型结构的界面强度

基于剪滞理论[15],如果界面强度(τ,MPa)大于临界界面应力(τc,MPa),碳纳米管将在承受更高载荷后断裂,如图1(b)和图1(c)所示;如果界面强度小于临界界面应力,碳纳米管仅会被从基体中拉出,载荷传递效率较低,如图1(a)所示。临界界面应力可由式(1)得出。

式中:σf为碳纳米管断裂强度(GPa),S为碳纳米管的长径比。假设σf=100 GPa、S=1000,临界界面应力可以计算为50 MPa。

在碳纳米管断裂的情况下,强化效率(R)可由式(2)表示。

式中:σc、σm分别为复合材料和基体的强度(GPa),Vf为碳纳米管的体积分数。

从式(2)可以得到界面强度,如式(3)所示。若τ>50 MPa,则表明强界面结合,即碳纳米管发生断裂。

要想得到高强度的CNT/Al 复合材料,界面反应是必要的,只有增强体与基体发生了物理化学反应才能获得更强的界面结合力,从而将应力通过界面传递给增强体。根据Bakshi 和Agarwal[14]提出了一种基于界面区域性能的碳纳米管增强复合材料强度模型,如式(4)所示。

式中:b是相间的宽度,D是碳纳米管直径,σShear是界面剪切强度,l是长度。σShear越大,复合材料的强度越高。对于CNT/Al 复合材料,通过在界面上形成薄层Al4C3,可以提高界面剪切强度,从而提高复合材料强度。界面反应形成的碳化物可以增强界面结合力,合金反应生成的时效强化相、沉淀强化相或者制备中加入的纳米相都能以增加基体位错密度、加工硬化、沉淀强化等形式增强复合材料。

2 CNTs/Al 复合界面调控

CNTs/Al 复合材料力学性能取决于CNTs/Al 复合界面和Al 基体晶界性质,C-Al 界面结构和结合方式决定了碳纳米管载荷传递效率,Al 基体晶界性质和基体晶粒尺寸决定了复合材料的塑韧性,因此CNTs/Al 复合材料具备强而韧的关键是同时调控界面结构和铝基体晶粒结构。I 型为较界面类型,II、III 型属于强界面类型,因此调控界面结构应往II、III 型上靠拢。

调控界面结构的目标是形成能有效传递载荷、调节应力分布、使裂纹偏转钝化、有一定位错储存能、稳定的界面结构。主要界面调控方法包括碳纳米管表面处理、引入金属元素或增强颗粒、界面反应控制[18-21]。

2.1 碳纳米管表面处理

碳纳米管表面改性及涂层处理不仅可有效地使碳纳米管分散,还能改善浸润性和阻止严重的界面反应。

2.1.1 官能团化

zeta 电位的巨大差异和碳纳米管与金属粉末之间的不良键合被认为是造成碳纳米管分散不均的主要原因[22],官能团化可解决该问题。通过化学氧化赋予Al 粉和碳纳米管表面-OH 基团和-COOH 基团,利用两基团之间的氢键结合克服碳纳米管之间的范德华力,增强其分散能力以及改善碳与铝之间的低润湿性,提高相容性。常采用酸化处理去除外壁2~3 nm 的无定形碳层,并使碳纳米管表面功能化[23]。将高纯度的硫酸与硝酸以一定比列混合并长时间搅拌,实现表面羧基化或羟基化,再将功能化的碳纳米管离心、过滤、干燥。

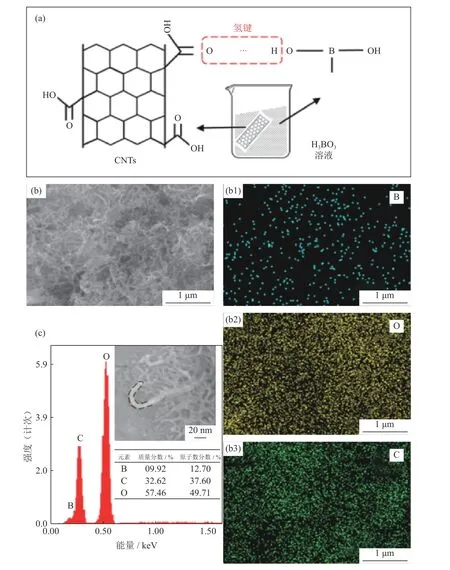

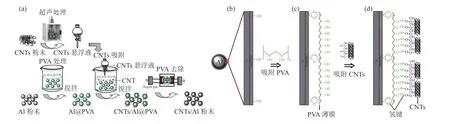

Shan 等[24]利用氢键吸引作用将H3BO3羟基官能团与碳纳米管表面羧基官能团形成CNTs@H3BO3,能谱分析证明,基团之间的静电排斥力克服了范德华力,碳纳米管均匀分散在前驱体中,其中H3BO3形成网状结构,并缠绕在碳纳米管周围,如图7 所示。Jiang 等[25]用带有-OH 基团的聚乙烯醇(PVA)表面处理使Al 粉表面形成亲水性薄膜,如图8 所示。聚乙烯醇的-OH 基团和碳纳米管的-COOH 基团之间的氢键与碳纳米管相互作用并将其锚定在Al 表面上,显著改善了Al 与碳纳米管的润湿性,解决了碳纳米管难分散、易聚集的问题。为了克服碳纳米管之间强的分子间作用力,Deng 等[26]首先对碳纳米管做酸化处理,在其表面引入-OH 与-C=O等基团,通过化学官能团之间的相互作用力削弱其本身的分子间作用力,将表面处理的碳纳米管与Al 粉在乙醇溶液中混合,结果表明,通过表面改性+短时低能球磨能够相对有效地分散缠结的碳纳米管团簇。

图7 碳纳米管在硼酸溶液中的吸附机理(a),CNTs@H3BO3 混合粉末扫描电子显微形貌及能谱分析(b)~(b3)以及对选定区域元素的成分分析(c)[24]Fig.7 Mechanisms of the CNTs adsorption in boric acid solution (a), the scanning electron microscope (SEM) image and the corresponding energy spectrum analysis of the CNTs@H3BO3 hybrid powders (b)~(b3), and the element component analysis in the selected area (c)[24]

图8 CNTs/Al 复合粉末制备工艺图(a);碳纳米管在聚乙烯醇表面的吸附机理示意图(b);聚乙烯醇膜的形成(c)以及碳纳米管的吸附(d)[26]Fig.8 Fabrication procedures for the CNTs/Al composite powders (a), the schematic of the CNTs adsorption mechanism on the PVA surface (b), PVA membrane formation (c), and the CNTs adsorption (d)[26]

2.1.2 碳纳米管表面涂层

针对不浸润、不能良好结合的C/Al 界面问题,通过不同工艺在碳纳米管表面引入金属(Cu、Ni、Mo、Co 等)[27,28]、金属氧化物(Al2O3[26]、CuO2[29]、V2O5[30]、WO3[31]等)、金属碳化物(TiC[29]、B4C[32]、SiC[33]、Cr7C3[34])、金属氮化物(TiN[35])等涂层,或者利用碳纳米管表面氧化[39]引入缺陷,使涂层与铝基体反应形成金属间相或者铝基体从多壁碳纳米管缺陷处扩散至内部,使界面性能显著提高。由于金属间相与铝基体具有相似的电子键合,相容性良好,有很高的键合强度。这些具有相对延展性的金属间化合物会使界面保持韧性,并作为反应屏障起到保护碳纳米管的作用。因此,对于具有强韧性的CNT/Al 界面和金属间化合物界面而言,金属类涂层是一个很好的选择。碳纳米管表面涂层处理方式有多种,常见的有表面氧化[24]、电镀[36]、化学镀[37]、冷喷涂[38]、热喷涂[39]、分子水平混合[40]、溶胶凝胶法[41]、化学气相沉积法[42]、物理气相沉积法[43]、原子层沉积[44]等。

Krishna 等[43]利用离子磁控溅射物理气相沉积法在碳纳米管表面沉积了600 nm 厚度的SiO2以及600 nm 厚度的TiN,如图9 所示。王雷等[45]利用聚合物热解化学气相沉积法(PP-CVD)在铝片表面交联包覆PEG-CA-Co(NO3)2前驱物薄膜,加热处理生成纳米催化剂颗粒后,通过原位生长碳纳米管制备CNTs/Al 片状复合粉末,成功制备了碳纳米管均匀分布、形貌良好、结构完整的CNTs/Al片状复合粉末。

图9 沉积薄膜表面扫描电子显微形貌:(a)碳纳米管;(b)350 ℃沉积在碳纳米管上的SiO2;(c)350 ℃沉积在碳纳米管上的TiN[43]Fig.9 SEM images of the deposited film surfaces: (a) CNTs; (b) SiO2 deposited on CNTs at 350 ℃; (c) TiN deposited on CNTs at 350 ℃[43]

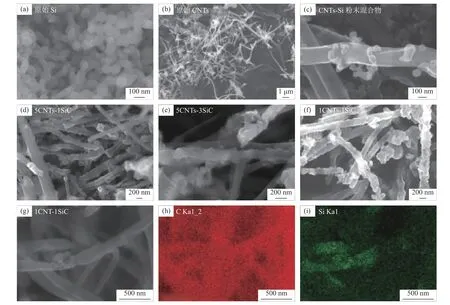

So 等[10]通过机械粉碎碳纳米管和Si 粉,经真空感应炉高温退火,在碳纳米管表面形成一层10 nm 的SiC,该方法显著改善Al 与碳纳米管的润湿性,使复合材料抗拉强度提高了15%,杨氏模量提高了79%。Zhang 等[46]提出了在CNTs/Al 界面之间引入SiC 过渡层的新思路,将碳纳米管和Si粉在乙醇中混合,经真空炉1200 ℃加热1 h,在碳纳米管表面形成SiC 颗粒,最终形成4.83、14.94和24.94 nm 厚度的SiC 层,如图10 所示。研究发现,SiC 层越厚,在加载过程中剥离和断裂消耗的能量越多。这是因为SiC 连接的内壁为碳纳米管提供了更强的互锁结合,相应地增强了将载荷从基体传递到增强体的能力,也增强了碳纳米管在纳米复合材料中的承载能力。

图10 原料、碳纳米管-硅粉混合物及CNTs/SiC 复合粉末显微形貌[46]:(a)纳米硅粉;(b)碳纳米管;(c)CNTs-Si 粉末混合物;(d)~(f)热处理后5CNTs-1Si、5CNTs-3SiC 和1CNTs-1SiC 复合粉末;(g)~(i)1CNTs-1SiC 复合粉末显微结构及相应区域的碳、硅元素分布Fig.10 SEM images of the raw materials, CNTs-Si powder mixtures, and CNTs/SiC composite powders[46]: (a) raw Si nano-powders;(b) raw CNTs powders; (c) CNTs-Si powder mixtures; (d)~(f) 5CNTs-1Si, 5CNTs-3SiC and 1CNTs-1SiC composite powders after heat treatment; (g)~(i) microstructure of the 1CNTs-1SiC composite powders and the corresponding carbon and Si element distribution

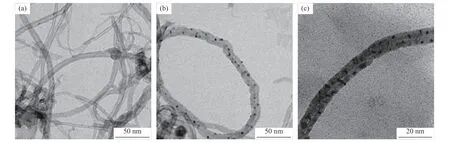

Kim 等[47]为解决碳纳米管在Cu 基体中的分散问题,设计了分子水平混合法(molecular-level mixing,MLM)。首先通过溶液混合、干燥得到CNTs/Cu2O/CuO 前驱体,再还原得到CNTs/Cu 复合粉末,结果发现碳纳米管在Cu 基体中均匀分散,界面结合强,力学性能高。该方法要求金属元素具有中间价态,能够通过还原形成纯金属单质,而Al 的氧化物非常难被还原,因此Nam 等[48]将上述CNTs/Cu 粉末通过高能球磨分散加入到Al 基体中,结果表明Cu 和Al 元素形成了Cu2Al 纳米增强相,碳纳米管分散也比较均匀,使得拉伸强度、屈服强度大幅度提高。Sethi 等[32]采用分子水平混合技术制备了Cu 包覆碳纳米管前驱体,如图11 所示。研究发现,X 射线衍射图谱上存在Al2Cu 峰,但没有Al4C3峰,表明铜涂层与铝发生了反应,并阻碍了碳纳米管和铝之间的反应,一定程度上保护了碳纳米管结构。

图11 采用分子水平混合技术制备Cu 包覆碳纳米管的透射电子显微形貌[32]:(a)未包覆Cu 的碳纳米管;(b)包覆Cu 的碳纳米管;(c)Cu 包覆碳纳米管放大图Fig.11 TEM images of the Cu-coated carbon nanotubes by MLM[32]: (a) Cu-uncoated CNTs; (b) Cu-coated CNTs; (c) magnified view of Cu-uncoated CNTs

2.2 引入金属或增强颗粒

在铝基体中加入适当的其他合金元素(Si[49]、Mg[16]、Cu[16]、Zn[50]等)或增强颗粒(Al2O3[17]、AlN[32]、Y2W3O12[32]等)来改善碳纳米管与铝基体的界面结合,阻止有害的界面反应,降低天然金属氧化层对C-Al 载荷传递的影响,形成稳定的界面结构,是一种有效、经济的优化界面方法。

引入金属元素或增强粒子的强化机制不同,前者是金属合金强化机制,后者属于CNTs/Al 复合材料界面强化机制。合金元素(Cu、Mg、Zn 等)经固溶时效处理,在铝合金中生成细小强化相,起到固溶强化和时效强化的作用,增强颗粒以及生成的纳米强化相都能增加铝基体内部的位错密度,起到位错强化作用,增强颗粒还能增加碳纳米管在拉伸载荷下与铝基体之间的滑动摩擦阻力,有效提高界面强度,此外,一些增强颗粒(如AlN)还能增加复合材料的热学性能[32]。需要注意的是,应尽量避免选择易与界面反应生成脆性相的元素,否则将导致复合材料脆性断裂。例如,铝基复合材料中的Cu 元素易在界面产生偏聚,形成Al2Cu 脆性相,严重时脆性相会与碳纳米管“桥接”,引起复合材料低应力脆性断裂。

Yuan 等[16]利用Mg 元素改善CNTs/Al 界面中存在的天然氧化层(Al2O3)问题。Mg 与Al2O3发生反应,即3Mg+4Al2O3→3MgAl2O4+2Al,Mg 的引入弱化了氧化层对复合材料塑性的影响,含Mg复合材料的断裂韧性几乎是不添加Mg 的2 倍。Chen 等[17]使用Al2O3介质球作为磨粉介质,在高能球磨铝粉表面形成非晶态Al2O3膜,薄膜经过烧结和热挤压演变为非晶态或γ-Al2O3复合界面层,增加了碳纳米管在铝基体中拉出的滑动阻力,使碳纳米管被拉断而非拉出,显示出高载荷传递的优异性能。Sethi 等[32]在铝基体中加入Y2W3O12和AlN,结果发现Y2W3O12颗粒降低了热膨胀系数(CTE),AlN 颗粒能够提高力学强度和导热性能。

2.3 界面反应控制

界面反应程度主要取决于制备方法和工艺参数。Al 基体和碳纳米管或碳纳米管表面处理层元素的化学活性与反应温度、反应时间有关,温度越高或持续时间越长,反应越激烈,界面反应越严重,脆性断裂由此萌生。界面反应控制应与制备方法紧密联系在一起,针对不同制备方法选择不同的界面优化和控制方式。

2.3.1 碳纳米管腐蚀

缺陷碳纳米管比完美圆柱结构碳纳米管具有更多活性碳原子,容易与Al 发生反应形成Al4C3[51]。Guo 等[24]利用硫酸、过氧化氢、硝酸的混合物轻微腐蚀碳纳米管外壁,增加碳纳米管表面粗糙度,提高Al 与碳纳米管接触面积,从而提高碳纳米管沿Al-CNTs 界面的滑动阻力,如图12 所示。除了碳纳米管外壁,还利用接触到Al 基体的内壁来增强其承载能力,提高碳纳米管的载荷传递效率。但由于其制备过程中烧结和热轧处理的温度不够,碳纳米管缺陷处并没有形成Al4C3,因此极限抗拉强度仅340 MPa。

图12 H2SO4-H2O2((a)、(b))和HNO3-H2SO4((c)、(d))氧化碳纳米管增强Al 复合材料透射电镜和高分辨率透射电镜显微形貌[24]Fig.12 TEM and high resolution transmission electron microscope (HRTEM) images of the CNTs/Al composites oxidized by H2SO4-H2O2 ((a), (b)) and HNO3-H2SO4 ((c), (d))[24]

2.3.2 球磨转速和时间

Xu 等[52]发现球磨输入能量越高、持续时间越长,对碳纳米管造成损伤越大,这些缺陷将在后续的烧结或热处理过程促进形成Al4C。高速球磨制备的复合材料界面反应率高达61.85%,而低速球磨的界面反应率仅2.42%。与低速球磨相比,在高速球磨强冲击力下,碳纳米管嵌入Al 基体内部,与Al 结合较好,但碳纳米管晶体结构破坏严重。

2.3.3 烧结温度和持续时间

由于Al4C3形成温度大于500 ℃,因此在烧结过程中会生成Al4C3,温度越高,反应越激烈,高温停留时间越长,界面反应越严重。Chen 等[15]通过控制粉末坯体烧结时间,使CNTs/Al 复合材料界面反应程度由低逐渐增高。研究发现,随着界面反应程度增加,反应生成的Al4C3形貌由颗粒状逐渐变为短棒状,CNTs/A1 界面结合状态也由机械结合转变为反应结合。

温度的升高不但会引起C-Al 反应,还会导致其他元素扩散偏析,与Al 形成合金相。Chen 等[53]发现在适当的放电等离子烧结条件下(540~635 ℃、30~300 MPa、60 min)可以将无定形的天然Al2O3转化为γ-Al2O3纳米颗粒,从而提高复合材料的应变硬化能力。通过透射电子显微镜观察发现原位γ-Al2O3与A1 基体之间存在半共格界面,如图13 所示,其中红色圆圈表示Al(200)和γ-Al2O3(220)界面共有原子。半共格界面对位错的阻碍作用更大,使得γ-Al2O3颗粒周围的铝基体位错堆积,提高了复合材料的延展性。

图13 Al-γ-Al2O3 界面高分辨透射电镜形貌(a)和快速傅立叶变换图像(b)[53]Fig.13 HRTEM image (a) and the inverse fast Flourier transformation image (b) of the Al-γ-Al2O3 interfaces[53]

2.3.4 压制、热挤压

Bakshi 和Agarwal[14]发现在复合粉末致密化过程中,挤压比>20 和GPa 量级压制力制备的复合材料有望得到更好的性能。挤压比和压制力越大,变形程度越高,使得CNTs-Al 基体更紧密地接触,C-Al 之间有更好的结合,为Al4C3的形成创造良好条件。热挤压速率和温度同样是影响样品质量的主要因素,过高或过低的热挤压温度均会引起加工失稳,导致材料挤压表面开裂。

2.3.5 热处理

为了提高挤压态后的复合材料强度和延展性,可以进行退火热处理使C-Al 界面处形成Al4C3来提高强度或者消除铝表面形成的氧化铝对整体塑韧性的影响。Zhou[54]等通过改变热处理的温度和时间使CNTs/A1 界面处形成了不同量的Al4C3,从拉伸曲线可以得知,复合材料屈服强度随着Al4C3质量分数的增加而增加,在形成11% Al4C3时达到最大值116.4 MPa。但过量Al4C3导致碳纳米管的有效长度减少,当温度到达900 K 时,发生反应的CNTs 将全部转化为Al4C3,浪费了碳纳米管优异性能使得强度降低。Yu 等[55]通过退火控制界面天然氧化物层与Mg 元素的反应来改善CNTs/Al-Mg复合材料的界面结合,通过退火1 h 后实现CNTAl 直接接触以及阻止Al2O3附近微裂纹扩展,使得复合材料的塑韧性大幅度提升。

3 CNTs/Al 晶粒调控

对大部分传统金属而言,缩小晶粒尺寸会对金属起到一定的强化作用,即为细晶强化机制,这满足经典的Hall-Petch 方程。但碳纳米管的分散过程(球磨)和碳纳米管对晶界迁移的阻碍作用使得铝晶粒过度细化,导致延伸率也随之下降,综合力学性能也到达瓶颈,因此,对CNTs/Al 复合材料铝基体晶粒结构调控是解决“强度-塑韧性”倒置关系的关键。

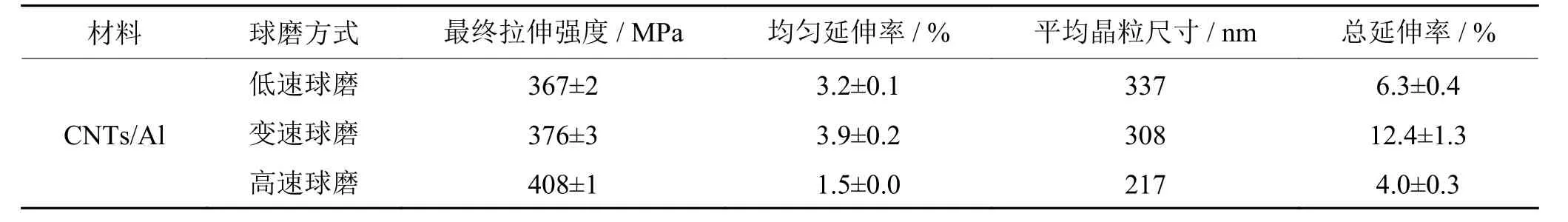

针对铝基体晶粒严重细化造成塑性损失的问题,Xu 等[52]提出了通过变速球磨(SSBM)结合低速球磨(LSBM)和高速球磨(HSBM)的方式来制备强韧性CNTs/Al 基复合材料。从表1 中可以看出,随着球磨输入能量的升高,铝基体晶粒尺寸不断减小,从337 nm 减小到217 nm,导致其位错储存能下降,复合材料塑韧性降低。因此,变速球磨利用低速球磨减少球磨输入能量,配合后续高速球磨将碳纳米管嵌入基体中形成更好的结合,这种方法制备的材料延展性是单独低速球磨或者高速球磨制备的材料延展性的两倍和三倍。

表1 含有质量分数1.5%碳纳米管的CNTs/Al 复合材料拉伸性能[52]Table1 Tensile properties of the CNTs/Al composites with 1.5% CNTs (mass fraction)[52]

Chen 等[9]通过改变烧结温度优化制备工艺,在800、850 和900 K 三种烧结温度下对CNTs/Al复合材料进行高温烧结,当烧结温度从800 K 增加到900 K 时,晶粒取向偏差角小于15°,即图14(b)中的红色和绿色线条明显增加。有研究表明,由于位错更容易穿过具有轻微定向晶格的相邻晶粒,因此小角度晶界能提高铝材料的延展性。在900 K 烧结的复合材料中,由于基体晶粒间结合的改善和低角度晶界的增加,复合材料的拉伸伸长率大幅度提高。

图14 CNTs/Al 复合材料晶粒取向电子背向散射衍射分析[9]:(a)烧结温度800 K;(b)烧结温度900 KFig.14 Grain orientation analysis of the CNTs/Al composites from electron back-scattered diffraction (EBSD)[9]: (a) sintered at 800 K;(b) sintered at 900 K

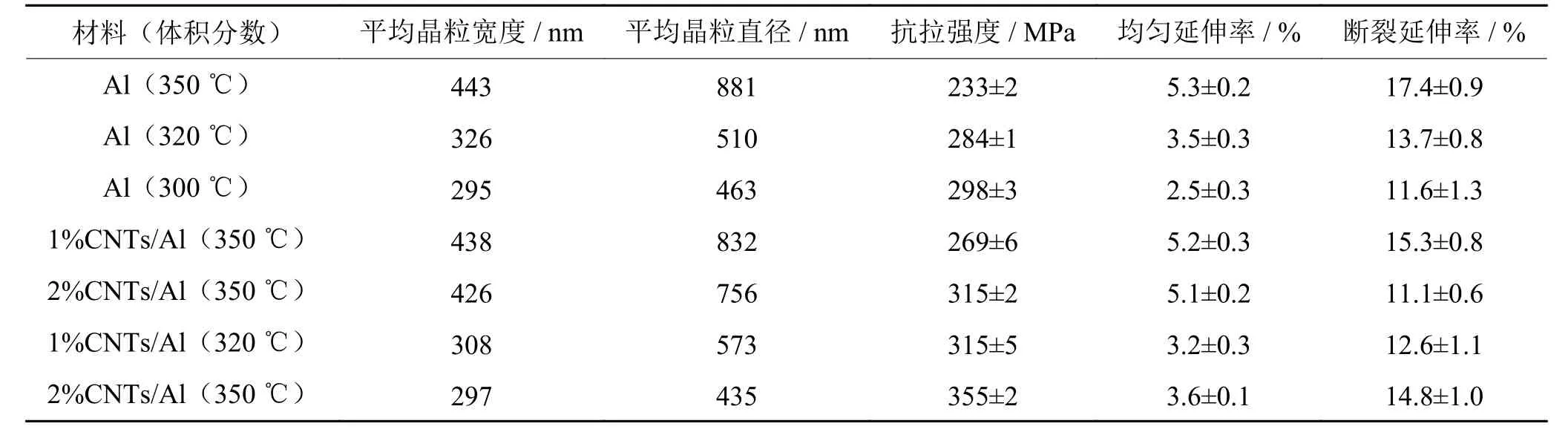

Chen 等[56]采用累积挤压结合(AEB)加工超细晶铝,显微组织表征表明,6 道次后得到了良好的界面结合,平均晶粒尺寸≤440 nm,与传统的累积轧制结合工艺相比,该工艺能更有效地细化晶粒,提高试样的力学性能。Xu 等[49]发现铝基体晶粒过于细化会导致CNTs/Al 复合材料的延性较低。为了解决这一难题,提出通过元素合金化制备CNTs/Al 复合材料,与直接雾化AA7075 粉体制备的CNTs/AA7075 复合材料相比,元素合金化制备的CNTs/Al-Zn-MgCu 复合材料具有合金基体拉长的超细晶特征,具有更高的位错存储能力,延展性得到大幅度提高。徐润[57]利用晶粒高温长大特性,控制热挤压温度,使基体晶粒发生动态再结晶。如表2 所示,挤压温度由300 ℃升至350 ℃,铝晶粒尺寸明显增大,但由于碳纳米管在晶界处的限制,基体晶粒尺寸增长有限,使得塑形性提升也受到限制。

表2 Al 及CNTs/Al 复合材料的晶粒结构参数和力学性能[57]Table2 Structural parameters and mechanical properties of the Al and the CNTs/Al composites[57]

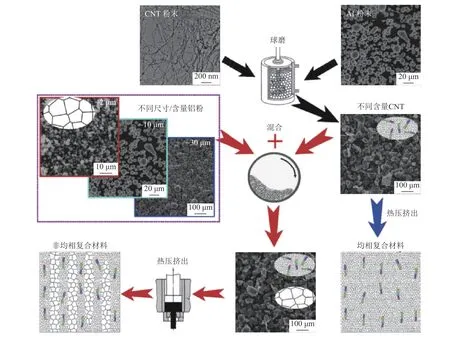

除上述调节晶粒尺寸、形状,调控晶粒空间分布(构型设计)也是改善纳米金属强塑性的重要方法。Liu 等[58]设计了组织结构特征双峰(Bimodal)思路,在CNTs/Al 复合粉末中混合了未球磨的铝粉,制备流程如图15 所示。形成的非均相CNTs/Al-Cu-Mg 复合材料由不含碳纳米管的粗晶带(CG)和富含碳纳米管的超细晶区(UFG)组成,无碳纳米管粗晶带能提供更多的位错储存能,显著提高了材料的强度和韧性,与均匀CNTs/Al 复合材料相比,延伸率提高了100%,而抗拉强度几乎没有损失。Fu 等[59]将粉末组装和合金化的新策略用于CNTs/Al 复合材料中,实现了三峰(Trimodal)晶粒结构,分别由小于500 nm 的超细晶粒(UFG)、0.5~2.0 μm 的细晶粒(FG)和约9.8 μm 的粗晶粒(CG)三种结构单元组成,这种UFG-FG-CG 三峰晶粒结构有助于实现优异的强度-延展性协同作用。与其他晶粒结构的复合材料相比,三峰晶粒结构的复合材料拥有更高的拉伸强度(723 MPa)和最高的伸长率((6.7±0.6)%),如图16(a)所示。三峰晶粒结构的应用解决了双峰晶粒结构中粗细晶界面开裂问题,缓解了应力/应变集中,并通过提升几何必须位错(GNDs)密度提高了基体的加工硬化能力,因而数据点位于“香蕉曲线”上方,如图16(b)所示,表明三峰晶粒结构设计实现了良好的强塑性平衡。

图15 具有非均相和均相CNTs/2009Al 复合材料制备工艺示意图[58]Fig.15 Fabrication process schematic of the CNTs/2009Al composites with the heterogeneous and uniform structure[58]

图16 不同晶粒结构CNTs/Al-Cu-Mg 复合材料典型工程应力-应变曲线(a)和三峰晶粒结构CNTs/Al-Cu-Mg 复合材料屈服强度-延伸率关系(b)[28,57-68]Fig.16 Representative engineering stress-strain curves of the CNTs/Al-Cu-Mg composites with different grain structures (a) and the relationship between the yield strength and elongation of the CNTs/Al-Cu-Mg composites with different grain structures (b)[28,57-68]

4 结语与展望

碳纳米管是一种理想的增强相,其在铝基体中难分散问题已被妥善解决,使得CNTs/Al 复合材料断裂强度不断提高,但塑韧性差成为其应用瓶颈。强塑性失配主要原因是在碳纳米管分散过程中铝基体被过度细化,削弱了复合材料加工硬化能力;同时,超细晶/纳米结构的存在易产生应变集中,裂纹过早的萌生,导致材料提前断裂。因此,应该着重研究有效工艺手段对CNTs/Al 复合界面结构、晶粒结构、复合构型设计进行协同调控。复合构型设计可以打破工艺优化存在的局限性,实现良好的强塑性匹配,充分发挥碳纳米管的增强效益,尤其是通过非均匀结构设计的异构材料是解决强塑性倒置关系问题最为有效的手段,其本质在于调控晶粒的尺寸、形状和空间布局,从而提高加工硬化和裂纹扩展的能力,与CNTs/Al 的复合界面调控理念不谋而合。界面优化的目标之一是使裂纹偏转,具备一定塑韧性的能力,以减缓材料失效,II、III 类界面是较为理想的界面,能够有效传递载荷,同时通过裂纹偏转钝化、阻碍位错等方式提高材料的塑性,但尽量避免选择易与界面反应生成界面脆性相、造成过强界面结合的元素。另外,制备过程中需考虑各个阶段工艺参数的影响,这也是解决CNTs/Al复合材料塑韧性差的关键。

未来,应从新型复合构型设计、C-Al 界面层调控、优化工艺降低界面氧化物等方面出发解决CNTs/Al 复合材料强塑性失衡问题,获得更加理想的增强效益,使CNTs/Al 复合材料在航天航空、汽车、自动化等领域得到更广泛的应用。