热挤压态FGH95 合金热变形特性

2024-03-04段继平唐湘林盛俊英彭子超王旭青邹金文

段继平 ,唐湘林 ,盛俊英 ,彭子超 ,王旭青 ,邹金文 ✉

1) 中国航发北京航空材料研究院, 北京 100095 2) 陆军装备部航空军事代表局驻株洲地区航空军事代表室, 株洲 412002 3) 中国航发南方工业有限公司, 株洲 412002

粉末高温合金由于其优异的力学性能在航空发动机热端部件中得到广泛应用,与传统铸锻合金相比,粉末冶金工艺可以消除合金内部组织不均匀的问题,很大程度上减少宏观偏析[1-3]。粉末高温合金具有晶粒细小、组织均匀、疲劳性能好、屈服强度高等优点,在高性能航空发动机涡轮盘中发挥着重要作用[4]。FGH95 合金是国内第一代粉末高温合金,其γ′相含量为45%~50%,是650 ℃使用温度下强度最高的合金,屈服强度和GH4169 合金相比提高了30%[5]。目前,FGH95 合金成形工艺主要以直接热等静压为主。但是随着对发动机可靠性和安全性要求的提高,挤压+等温锻造工艺在FGH95 合金盘件成形中被广泛应用。经过锻造工艺处理后,FGH95 合金的显微组织晶粒度可达9~12 级,其中碳化物和γ′强化相的分布与直接热等静压态相似[6]。Tian 等[7]研究了固溶温度对FGH95 合金中γ'强化相的影响,结果表明,静态再结晶晶粒尺寸随固溶温度的升高而不断长大,γ′强化相的尺寸逐渐减小。

国内外很多学者对镍基粉末高温合金的热变形行为展开了研究。刘敏学等[8]研究了一种新型退火态镍基高温合金的热变形行为,获得其激活能,建立热加工图,并找到了合金的理想热加工工艺。陈龙等[9]研究了热变形参数对挤压态FGH96 合金组织演化的影响,求出挤压态FGH96 的热激活能,并根据绘制的热加工图得到了合理的热变形参数区间。李慧中等[10]研究了一种新型热挤压态Ni-Co-Cr基粉末高温合金,建立了该合金的应力应变曲线和热加工图,优化了该合金的热变形参数。Wu 等[11]通过热模拟压缩实验求出了FGH96 的热变形激活能,建立了FGH96 的热变形本构方程。Gajalappa等[12]用Gleeble 3800 研究了Inconel600 高温合金的热变形行为,发现不同应变速率对应力应变曲线有不同的影响,在1 s-1应变速率下,出现持续加工硬化现象。Li 等[13]研究了GH690 合金的热变形及动态再结晶行为,求出了GH690 的热变形激活能并建立了本构方程。Tan 等[14-15]研究了热挤压态镍基粉末高温合金的热变形行为,建立了本构方程和热加工图,获得了合适的热加工参数。王超渊等[16]研究了挤压态镍基粉末高温合金在恒温恒应变速率下的热变形行为,结合组织分析得到了理想的变形参数区间。Li 等[17]研究了变形参数对挤压态粉末高温合金动态再结晶组织演化的影响,并提出了4种不同的动态再结晶形核机制。He 等[18]研究了镍基粉末高温合金热变行过程中热变形参数对组织演化和动态再结晶形核的影响。目前对镍基高温合金的热变形行为研究比较广泛,但对FGH95 合金来说缺乏系统的分析,尤其是对挤压态FGH95 合金热变形特性的研究还鲜有报道。

本文根据实际工艺窗口选择不同变形温度和应变速率,对挤压态FGH95 合金进行热模拟压缩实验,绘制真应力应变曲线。根据实验结果,通过合适的经验方程构建材料的本构方程模型,并利用热加工图理论绘制挤压态FGH95 合金的热加工图。结合组织分析得到热挤压态FGH95 合金合适的热变形工艺参数,为等温锻造工艺制定提供一定的技术指导。

1 实验材料及方法

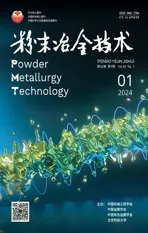

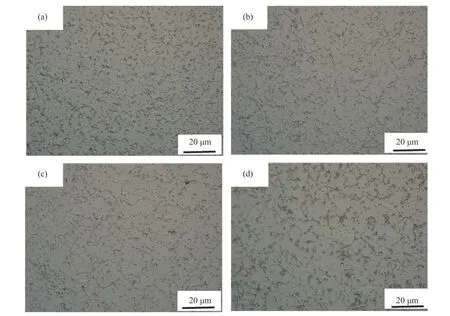

实验材料为挤压态FGH95 粉末高温合金,其化学成份如表1 所示。图1 为挤压态FGH95 合金的显微组织,其晶粒细小均匀,晶界处存在尺寸较大的一次γ′相,晶粒内部γ′相呈细小弥散分布。

图1 热挤压态FGH95 合金的显微组织:(a)合金光学组织;(b)晶粒组织;(c)γ′相显微形貌;(d)γ′相显微形貌Fig.1 Microstructure of the hot extruded FGH95 alloys: (a) optical microstructure; (b) grain microstructure; (c) SEM images of the γ′phases; (d) SEM images of the γ′ phases

表1 FGH95 粉末高温合金化学成分(质量分数)[19]Table1 Chemical composition of the FGH95 superalloys[19]%

将热挤压后的FGH95 合金加工为ϕ8 mm×12 mm 实验试样,选择4 个变形温度(1050、1080、1100、1120 ℃)和4 个应变速率(0.001、0.010、0.100、1.000 s-1)在Gleeble 3800D 上进行热模拟压缩实验,最大真应变为0.7。以10 ℃·s-1升温速度把试样加热到设定温度,然后保温3 min 进行热模拟压缩试验。实验过程中把润滑油涂在试样两端,并粘贴石墨片来减小变形过程中的摩擦,试验结束后马上空冷得到高温变形原始组织。通过线切割沿轴向将冷却后的热压缩试样切开,采用光学显微镜和扫描电镜(scanning electron microscope,SEM)观察显微组织。

2 结果与分析

2.1 挤压态FGH95 应力应变曲线

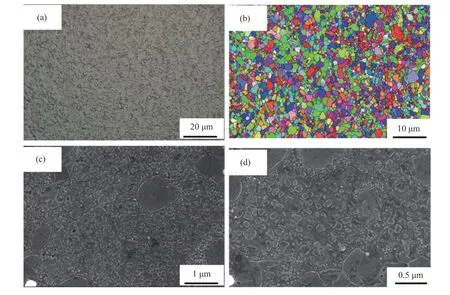

根据实验结果绘制了挤压态FGH95 真应力应变曲线,如图2 所示。当应变速率为0.100 和1.000 s-1时,变形可分为三个阶段:第一个阶段,流变应力随着变形量的增加而线性增加,这是由于变形位错不断增加,出现了加工硬化现象;第二个阶段,随着应变进行,应力开始下降,这是由于随着变形量的不断增加,发生了动态回复和动态再结晶,消耗大量位错,引起了软化作用;第三阶段,随着变形的增加,加工硬化和动态再结晶软化二者之间保持平衡,应力应变曲线也逐渐趋于平稳。

图2 FGH95 合金不同应变速率下真应力-真应变曲线:(a)0.001 s-1;(b)0.010 s-1;(c)0.100 s-1;(d)1.000 s-1Fig.2 Stress-strain curves of the hot extruded FGH95 superalloys at the different strain rates: (a) 0.001 s-1; (b) 0.010 s-1; (c) 0.100 s-1;(d) 1.000 s-1

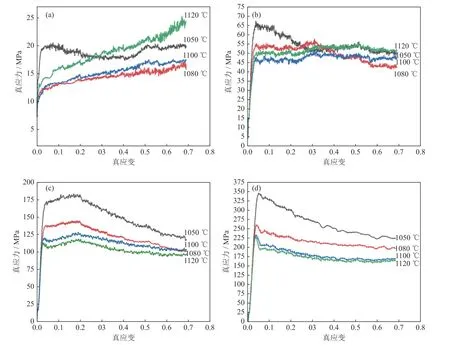

变形温度和应变速率对挤压态FGH95 流变应力的影响十分明显。在同一应变速率下,流变应力随变形温度的降低而增加;在同一变形温度下,流变应力随应变速率的加快而变大。当应变速率为0.001 s-1,变形温度为1120 ℃和1100 ℃时,应力应变曲线出现了不断上升的趋势,对应合金晶粒组织如图3 所示。由图可知,在0.001 s-1应变速率下,变形温度越高,动态再结晶晶粒尺寸越大,1120 ℃变形温度下晶粒度为12.5 级,1100 ℃晶粒度为13.5 级。FGH95 合金γ′强化相的完全固溶温度在1160 ℃左右。图4 为FGH95 合金在1120 ℃、0.001 s-1热模拟压缩和在1120 ℃保温3 min 的显微组织。由图4(c)、图4(d)可以看出,在此变形温度和变形时间条件下,晶界处粗大的一次γ′相大部分已经溶解,γ′相对晶粒长大的阻碍作用降低,进一步促进晶粒的长大。

图3 挤压态FGH95 合金在不同变形温度下的晶粒组织:(a)1120 ℃;(b)1100 ℃Fig.3 Grain microstructures of the hot extruded FGH95 alloys at the different transformation temperatures: (a) 1120 ℃; (b) 1100 ℃

图4 挤压态FGH95 合金在不同变形条件下的γ′相形貌:(a)、(c)1120 ℃保温3 min;(b)、(d)1120 ℃ 0.001 s-1Fig.4 Microstructures of the γ′ phases in the hot extruded FGH95 alloys at the different deformation conditions: (a), (c) 1120 ℃ for 3 min; (b), (d) 1120 ℃, 0.001 s-1

由于挤压态FGH95 的原始组织晶粒比较细小,动态再结晶所需要的临界变形量也较低,促进了动态再结晶。高温下,晶界处由于积累大量位错和空位,成为合金内部的弱化区,随着动态再结晶晶粒的长大,合金内部晶界含量降低,高温强度随着动态再结晶晶粒的长大而逐渐增加。当动态再结晶晶粒长大和加工硬化共同作用大于动态再结晶软化作用时,应力应变曲线持续上升。

2.2 挤压态FGH95 本构方程

材料在塑性变形过程中,可以用本构方程来描述变形温度、应变速率和流变应力之间的关系,为有限元数值模拟提供边界条件。目前应用最广泛、最典型的数学模型是Arrhenius 方程,该模型在不同变形条件下有不同的表达形式[20],如式(1)~式(3)所示。

当温度一定时,热变形激活能为常数,对式(1)和式(2)分别取对数,得到式(4)~式(5)。

式(3)经过变换,可以用Zener-Hollomonon参数(Z)来表示[20],如式(6)所示。

对公式(6)进行变形可得到式(7)。

对式(7)进行变形可得式(8)。

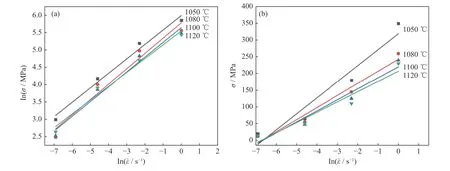

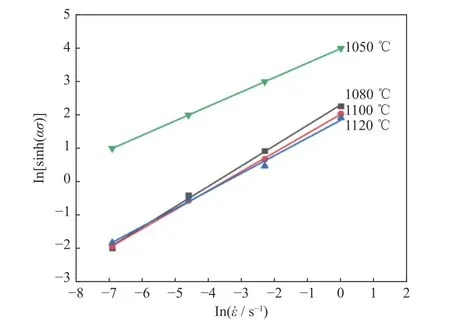

假设热挤压态FGH95 热模拟压缩流变应力和应变速率之间满足上述表达式,将不同变形条件下峰值应力和应变速率代入式(4)、式(5)、式(7),通过线性回归得到图5 和图6。由图5 可知,lnσ 和、σ和ln ε˙呈线性相关,以最小二乘法对直线进行回归分析,求出斜率倒数即可得到n1和n2,α=n2/n1=0.01139。由图6 可知,在不同变形温度下,ln[sinh(ασ)]和呈线性相关,得到不同变形温度下的斜率并算出平均值,最终得到n=1.86。图7 可以看出,不同应变速率下ln[sinh(ασ)]和1/T呈较好的线性相关关系,说明挤压态FGH95 的热变形过程是受热激活能控制的,且合金变形温度和高温流变应力与Arrhenius 方程非常符合。

图5 不同变形温度下应变速率和峰值应力的关系:(a)lnσ 和;(b)σ 和Fig.5 Relationship between the maximum stress and strain rate at the different temperatures: (a) ; (b)

图6 热挤压态FGH95 粉末高温合金不同变形温度下ln[sinh(ασ)]和的关系Fig.6 Relationship between ln[sinh(ασ)] and of the hot extruded FGH95 superalloys at the different temperatures

图7 热挤压态FGH95 合金不同应变速率下ln[sinh(ασ)]和1/T 的关系Fig.7 Relationship between ln[sinh(ασ)] and 1/T of the hot extruded FGH95 superalloys at the different strain rates

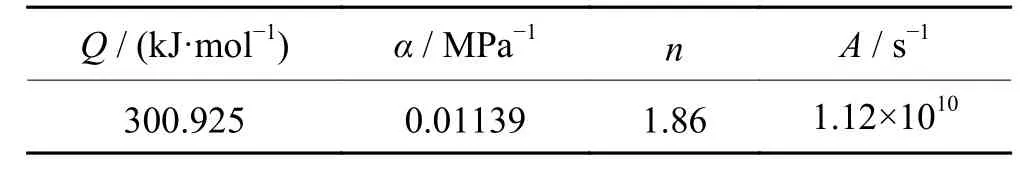

求出图6 中不同应变速率下的斜率及其平均值,将n值代入到Q/nR中,最终求出Q=300.925 kJ·mol-1。求出Q、n和α值后,将不同变形条件的峰值应力带入到式(7)中,可以求出A=1.12×1010s-1,lnA=23.14。综上所述,热挤压态FGH95 粉末高温合金热变形过程中的本构方程参数如表2 所示。

表2 热挤压态FGH95 高温合金本构方程模型参数Table2 Calculated constants in the constitutive equation for the hot extruded FGH95 superalloys

可用Z参数描述流变应力方程,如式(9)所示。热挤压态FGH95 粉末高温合金流变应力本构方程如式(10)所示。

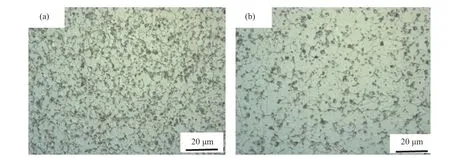

本实验热挤压态FGH95 的热变形激活能为300.925 kJ·mol-1,明显低于王旭青等[4]报道的热等静压态FGH95 的热压缩变形激活能695.78 kJ·mol-1。这主要和热挤压过程中发生动态再结晶和晶粒细化有关,由于原始晶粒尺寸减小,热挤压态FGH95合金发生动态再结晶所需要的临界变形量变小,再结晶晶粒形核和随后晶粒长大的组织演化过程中需要克服的能量壁垒降低[21],从而导致热挤压态FGH95 激活能下降。如图8 所示,热变形后FGH95合金的晶粒尺寸明显小于热等静压态,热挤压态FGH95 合金晶粒平均尺寸仅为0.96 μm。

图8 FGH95 合金晶粒组织[2]:(a)热等静压态;(b)热挤压态Fig.8 Optical microstructure of the FGH95 superalloys[2]: (a) HIP; (b) hot extruded

2.3 挤压态FGH95 热加工图及其分析

根据动态材料模型可知,材料热加工过程可以被看成一个热力学封闭系统。根据热力学第一定律,在这个过程中能量是守恒的。热模拟压缩实际上是做功的过程,外界输入的能量(P)由耗散协量(J)和耗散量(G)两部分组成。在塑性变形过程中,耗散量大部分转化为热能消耗,小部分转化为形变储能。耗散协量是材料在组织演化过程中所消耗的能量。在变形过程中,材料可以被理解为一个非线性变化的功率耗散体。用m来定义耗散协量在耗散量中的占比,用功率耗散因子(η)来定义材料在热变形过程中耗散协量和理想耗散协量两者之间的比例关系,其中η=2m/(m+1)。在不同热变形参数下,材料微观组织演变机制可以用η表示,η是应变速率和变形温度的函数。根据应力应变数据,绘制曲线,然后在平面上加上η的等值线投影图,即可得到热挤压态FGH95 合金的功率耗散图。也是应变速率和变形温度的函数,在平面上画出ξ(ε˙)的等值线投影图,的区域即为加工失稳区。将加工失稳图和功率耗散图叠加,即可得到挤压态FGH95 的热加工图,如图9所示。

图9 热挤压态FGH95 合金的功率耗散图(a)和热加工图(b)Fig.9 Power dissipation map (a) and hot processing map (b) of the hot extruded FGH95 alloys

如图9(a)所示,热挤压态FGH95 合金的功率耗散基本在30%~80%,随着变形温度的升高和应变速率的减慢,功率耗散因子逐渐增加。这是由于温度升高,原子运动剧烈,位错更容易滑移和攀移,有利于小角度晶界的迁移,促进了动态再结晶组织演化。随着应变速率的不断减小,变形时间较长,有利于动态再结晶组织演变,功率耗散因子也逐渐变大。如图9(b)所示,能量耗散因子可以用图中等值线上的数字表示。挤压态FGH95 合金在应变速率为0.100~0.010 s-1时,功率耗散因子η在0.51~0.68 之间。在应变速率为0.010~0.001 s-1,变形温度在1065 ℃以上,功率耗散因子大于0.7。在高应变速率和低温区,当应变速率为0.370~1.000 s-1之间,温度在1050~1100 ℃,即图中的粉色区域为加工失稳区。失稳区功率耗散因子比较小,均在0.4 以下,即在高应变速率和低温的变形工艺参数范围内,热挤压态FGH95 合金更容易变形失稳。当应变速率低于0.100 s-1时,功率耗散因子较高,有利于动态再结晶形核和晶粒长大的过程。图10 为挤压态FGH95 在变形温度1120 ℃、应变速率为0.001~1.000 s-1变形条件下的显微组织。从图10 中可以看出,在应变速率0.100 s-1条件下,晶粒周围发生了动态再结晶形核,晶粒逐渐细化。热挤压态FGH95 合金动态再结晶晶粒尺寸也随着热模拟压缩应变速率的减小而逐渐增加,直到完全取代原始晶粒。

图10 热挤压态FGH95 合金在1120 ℃不同变形速率条件下的显微组织:(a)1.000 s-1;(b)0.100 s-1;(c)0.010 s-1;(d)0.001 s-1Fig.10 Optical microstructure of hot extruded FGH95 alloy at 1120 ℃ with different strain rates: (a) 1.000 s-1; (b) 0.100 s-1;(c) 0.010 s-1; (d) 0.001 s-1

3 结论

(1)根据应力应变曲线,计算得到了热挤压态FGH95 合金的高温材料常数:Q=300.925 kJ·mol-1,α=0.01139 MPa-1,n=1.86,并建立了热挤压态FGH95合金的流变本构方程。热挤压态FGH95 合金热变形激活能相较于热等静压态下降50%以上。

(2)在高温、低应变速率条件下,热挤压态FGH95 合金的应力应变曲线持续上升,这是在热模拟变形过程中动态再结晶晶粒不断长大和加工硬化共同作用超过动态再结晶软化作用所致。

(3)根据动态材料模型确定了挤压态FGH95合金的加工失稳区:应变速率为0.370~1.000 s-1,热变形温度为1050~1100 ℃。当应变速率为0.100~0.010 s-1、变形温度为1050~1120 ℃,热挤压态FGH95 合金发生动态再结晶。