放电等离子烧结制备细晶AlN 陶瓷

2024-03-04赵东亮朱在稳尹海清秦明礼

赵东亮 ,何 庆 ,朱在稳 ,尹海清 ,秦明礼

1) 河北中瓷电子科技股份有限公司, 石家庄 050200 2) 厦门产业技术研究院, 厦门 361001 3) 厦门钜瓷科技有限公司, 厦门 361100 4) 北京科技大学材料基因工程北京高精尖中心, 北京 100083 5) 北京科技大学钢铁共性技术协同创新中心, 北京 100083 6) 北京科技大学新材料技术研究院, 北京 100083

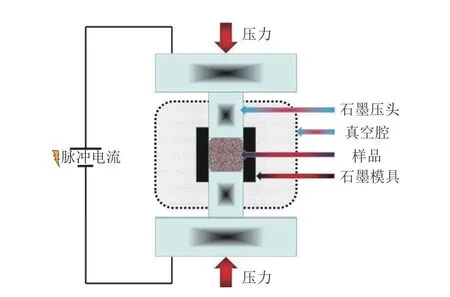

氮化铝(AlN)陶瓷具有高导热性(理论可达320 W·m-1·K-1)、优异的绝缘性和耐高温性等优异性能,在军工、航天、电子信息、新能源等领域被广泛应用[1-4]。由于氮化铝晶体结构是高度共价键结合,纯氮化铝陶瓷必须在足够高的温度下才能烧结致密[5-7]。常见的烧结方法有反应烧结、常压烧结、热压烧结[8]、微波烧结[9-10]、激光烧结和放电等离子烧结[11-12]等。如图1 所示,放电等离子烧结(spark plasma sintering,SPS)可以在短时间内将AlN 粉末烧结成形,并且烧结试样具有很高的相对密度。放电等离子烧结是通过火花放电使得颗粒表面被活化,并通过颗粒之间的自加热使得粉末可以快速达到烧结温度,具有快速热传递和物质传递的特点[13]。纳米粉末具有较高的比表面积和表面能,烧结驱动力大、烧结活性高[14],可以用来制备具有超细纳米晶的金属和非金属材料[15-17]。Wang等[18]利用放电等离子烧结制备单层碳纳米管增韧的AlN 陶瓷。Shen 等[19]以AlN 陶瓷为基体,利用放电等离子烧结得到了原位生长的细长颗粒,提高了液相烧结硅铝氧氮复合材料的韧性。Basu 等[20]采用相同方法获得了ZrO2-ZrB2复合材料。上述研究表明,采用放电等离子烧结工艺可以有效限制晶粒长大,实现材料快速致密化。但是,如果没有控制好烧结压力和烧结时间这两个因素,可能会导致材料微观结构不均匀,恶化材料性能。

图1 放电等离子烧结工艺示意图Fig.1 Schematic diagram of the spark plasma sintering

本文选用纯纳米AlN 粉和掺杂质量分数3%Y2O3的纳米AlN 粉为原料,采用放电等离子烧结制备AlN 陶瓷,研究烧结时间和烧结压力对AlN 陶瓷相对密度、微观组织、力学性能和导热性能的影响,寻求纳米AlN 粉末放电等离子烧结的最优工艺,制备出烧结致密、晶粒细小、性能优良的AlN 陶瓷。

1 实验材料与方法

实验所用纳米AlN 粉末采用溶液燃烧合成法制备[21],颗粒尺寸为80~100 nm,为减少原料粉末中的团聚,将其在无水乙醇中进行充分研磨,烘干、过筛。将纯纳米AlN 粉命名为AY0,掺杂质量分数3%Y2O3的纳米AlN 粉命名为AY3,分别进行放电等离子烧结,并对其烧结行为进行对比分析。具体实验流程如下:在直径为12.8 mm 的石墨模具内部均匀铺入石墨纸,将1 g 纳米AlN 粉末装入模具中并用石墨纸封口,最后用石墨压头压实,石墨纸主要用来隔绝烧结样品与模具的接触,从而达到保护样品和模具的目的;将放好AlN 粉末的石墨模具放于放电等离子烧结炉内,在<10 Pa 真空条件下,以100 ℃·min-1的升温速率从室温升到1500 ℃并烧结5~60 min,其中,烧结压力为40~60 MPa。

采用日本Rigaku 公司D/MAX-RB12 型X 射线衍射仪(X-ray diffraction,XRD)分析样品物相。利用ZEISS ULTRA55 场发射扫描电子显微镜(field emission scanning electron microscope,FESEM)观测试样断口形貌和晶粒大小。使用日本Auto Graph AGS-X 万能试验机测试三点弯曲强度。通过阿基米德排水法原理测定试样密度。采用德国Netzsch LFA427 激光导热分析仪测试导热性能。利用维氏硬度计(MH-6)测试试样硬度。所有样品经金刚石磨盘和抛光液研磨和抛光,再进行多次测试取平均值以减少误差,保障数据的准确性,其中样品热导和抗弯强度需测试3 次以上,硬度测试需10 次以上。

2 结果与分析

2.1 烧结时间的影响

在放电等离子烧结过程中,脉冲电流能够在AlN 颗粒间瞬时放电并升高温度,活化AlN 颗粒表面并将颗粒烧结在一起。烧结时间影响晶界扩散时间,对AlN 陶瓷粒径有重要影响,在恒温(1500 ℃)和恒压(40 MPa)下,选用不同烧结时间(5、30、60 min)进行放电等离子烧结。

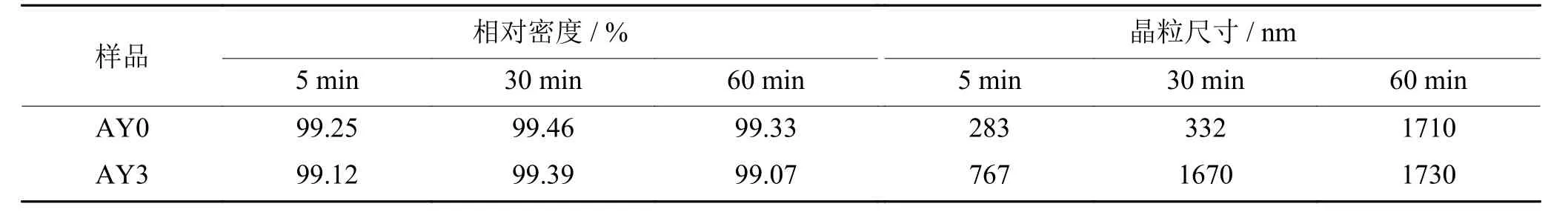

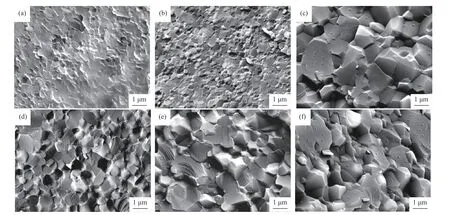

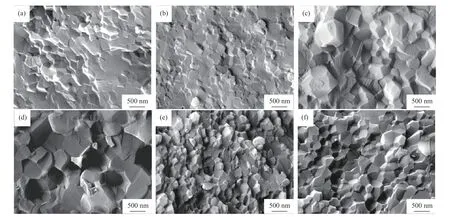

表1 为不同烧结时间放电等离子烧结AlN 陶瓷的相对密度和晶粒尺寸。由于烧结时间为5 min时试样已经烧结致密,故将5 min 视作初始烧结时间,此时的平均晶粒尺寸为初始晶粒尺寸。图2 为不同烧结时间AY0 和AY3 试样断口的场发射扫描电子显微镜背散射图。由图可知,烧结时间从5 min 增加至30 min,AY0 试样的粒径大小从283 nm(图2(a))增加到332 nm(图2(b)),晶粒大小变化并不明显,此时烧结时间对晶粒大小的影响较小。当烧结时间进一步延长至60 min,晶粒发生明显长大,此时晶粒大小增至1.71 μm(图2(c)),是最初粒径的6 倍。烧结时间充分会促进晶粒的迅速长大,并且长大速率逐渐加快。Pezzotti 等[22]将添加质量分数5%Y2O3的微米AlN 粉末烧结(1850 ℃、1 h)后循环热处理(1800 ℃、5 h 和10 h),热处理5 h 和10 h 后试样的晶粒大小分别是原始烧结试样晶粒的1.2 倍和1.5 倍。可见在高温热处理时,晶粒长大速率远小于本实验中纳米粉末的晶粒长大速率。添加烧结助剂Y2O3后,烧结时间为5 min 的AY3 试样平均粒径达到767 nm(图2(d)),远大于同烧结时间无助剂烧结试样的晶粒尺寸。由于烧结助剂与氧化铝层结合,在晶界上形成第二相,加快了物质的迁移和扩散,从而加快了晶界的迁移速率,促进晶粒长大。烧结时间增加到30 min 后,AY3 试样平均晶粒尺寸增长至1.67 μm(图2(e)),这在初始晶粒尺寸的基础上仅长大了2 倍左右。烧结时间加长到60 min后,AY3 试样晶粒尺寸增至1.73 μm(图2(f)),晶粒长大变得非常缓慢。由此可知,添加烧结助剂Y2O3后,晶粒在短时间内迅速长大,继续延长烧结时间对于晶粒生长的促进作用不明显。

表1 不同烧结时间放电等离子烧结试样的相对密度和平均晶粒尺寸Table1 Relative densities and the average grain sizes of the SPS samples for the different sintering times

图2 不同烧结时间AY0 和AY3 试样断口的场发射扫描电子显微镜背散射形貌:(a)AY0,5 min;(b)AY0,30 min;(c)AY0,60 min;(d)AY3,5 min;(e)AY3,30 min;(f)AY3;60 minFig.2 FESEM back scatter images of the AY0 and AY3 fracture microstructures with the different sintering times: (a) AY0, 5 min;(b) AY0, 30 min; (c) AY0, 60 min; (d) AY3, 5 min; (e) AY3, 30 min; (f) AY3, 60 min

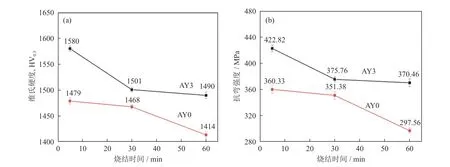

对不同烧结时间制备的AY0 和AY3 试样进行力学性能测试,图3 是试样硬度和抗弯强度随烧结时间变化情况。由图3(a)可知,随着烧结时间的增加,AY0 和AY3 试样的维氏硬度逐渐降低,这和晶粒大小的变化趋势是相关联的,即烧结时间延长后AlN 晶粒长大,降低了其力学性能。AY0试样在烧结时间为5 min 和30 min 时,平均晶粒尺寸较为接近,因而其维氏硬度值也较为接近,分别为HV0.31479 和HV0.31468,此时维氏硬度随烧结时间的增加降低程度较小。当烧结时间进一步增加到60 min 后,晶粒已经长大到最初粒径尺寸的6倍左右,维氏硬度也出现了较大幅度的降低,此时维氏硬度为HV0.31414,维氏硬度的变化也符合Hall-Petch 关系。AY3 试样也表现出相似的变化趋势,烧结时间从5 min 增长到30 min 后,晶粒尺寸从767 nm 长大到1.67 μm,维氏硬度值从HV0.31580 降低到HV0.31501,其下降速率较大。当烧结时间增加到60 min 后,AY3 试样平均粒径从1.67 μm增长为1.73 μm,维氏硬度下降到HV0.31490。由于AY3 试样晶粒尺寸在烧结时间进一步延长后长大不明显,其维氏硬度的降低程度也有限。从图3(b)可以看出,AY0 和AY3 试样抗弯强度的变化趋势基本和维氏硬度相似,也都符合Hall-Petch 关系,晶粒尺寸越大,强度越低。

图3 AY0 和AY3 试样硬度和抗弯强度与烧结时间关系:(a)维氏硬度;(b)抗弯强度Fig.3 Hardness and bending strength of AY0 and AY3 with the different sintering times: (a) Vickers hardness; (b) bending strength

2.2 烧结压力的影响

由于实验所用的纳米AlN 粉末采用溶液燃烧合成法制备,受溶液燃烧合成前驱体的微观结构影响,纳米AlN 粉末中存在片状团聚体。在放电等离子烧结过程中对粉末进行压制,团聚体之间很容易形成拱桥效应。在烧结过程中,颗粒表面会快速到达高温并融化,并在粉末颗粒连接部位产生烧结颈。如果拱桥效应严重,会使得部分颗粒之间不能充分接触,形成烧结颈,颗粒间的物质传输也会受到影响。因此需要对粉末施加足够的压力来消除颗粒之间的拱桥效应,让粉末颗粒之间能够充分接触,促进烧结过程中颗粒的重排。此外,在烧结过程中施加一定的压力还能抑制晶粒的过分长大。针对放电等离子烧结过程中压力的作用很多学者展开了研究。Bernard-Granger 等[23]通过对比放电等离子烧结与热压烧结,提出了“应力-速率”模型,研究了在高压力100 MPa 时3Y-TZP 纳米陶瓷的放电等离子烧结行为。结果表明,在烧结过程不同密度阶段和有效压力阶段,材料具有不同的密实化机理。Langer 等[24-25]和Fang 等[26]对比了亚微米氧化铝、钇稳定氧化锆和氧化锌的放电等离子烧结行为和热压烧结行为。研究认为,两种方法的致密化机理都是通过晶界扩散,相比于热压烧结,放电等离子烧结快速密实化主要是由于其在高温承受了更高的压力。

图4 为不同烧结压力下放电等离子烧结制备AY0 和AY3 试样断口的场发射扫描电子显微形貌,表2 为相应烧结试样的相对密度与平均晶粒尺寸。从图4 可知,烧结压力从40 MPa 升高到50 MPa时,试样平均粒径从283 nm(图4(a))减小到176 nm(图4(b)),且晶粒大小变得更加均匀,表明压力升高促进了颗粒的重排,使更多的颗粒相互接触,提供更多晶粒生长位点,有利于晶粒的细小均匀分布。压力继续从50 MPa 升高到60 MPa时,AlN 粒径反而增大到574 nm(图4(c)),且此时晶粒大小变得不均匀,出现晶粒尺寸为810 nm的异常长大晶粒。说明压力过大会造成小颗粒之间的合并。对比AY3 试样断口形貌可以发现,不同压力下晶粒大小的变化趋势和AY0 的一致,随着烧结压力的提升,晶粒尺寸在压力为50 MPa 时达到最小,此时平均晶粒大小为190 nm(图4(e)),当烧结压力从50 MPa 升高到60 MPa 后,平均粒径大小从190 nm 增长为353 nm(图4(f)),且没有出现异常长大的晶粒。这可能由于晶粒间第二相阻碍了晶粒之间的吞并与融合。烧结压力低于50 MPa 时,添加烧结助剂有利于促进放电等离子烧结陶瓷的致密化和晶粒长大。

表2 不同烧结压力下试样的平均晶粒尺寸和相对密度Table2 Average grain sizes and the relative densities of the SPS samples under the different pressures

图4 不同烧结压力下AY0 和AY3 试样断口场发射扫描电子显微镜背散射形貌:(a)AY0,40 MPa;(b)AY0,50 MPa;(c)AY0,60 MPa;(d)AY3,40 MPa;(e)AY3,50 MPa;(f)AY3;60 MPaFig.4 FESEM back scatter images of the AY0 and AY3 fracture microstructures with the different pressures: (a) AY0, 40 MPa;(b) AY0, 50 MPa; (c) AY0, 60 MPa; (d) AY3, 40 MPa; (e) AY3, 50 MPa; (f) AY3, 60 MPa

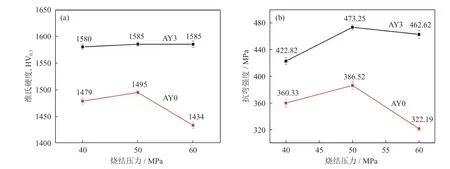

图5 为AY0 和AY3 试样维氏硬度和抗弯强度随烧结压力的变化曲线。从图5(a)可知,当烧结压力为50 MPa 时,AY0 和AY3 试样的维氏硬度最高分别达到HV0.31495 和HV0.31585。烧结压力为40 MPa 和60 MPa 时,AY0 和AY3 试样的维氏硬度均发生降低。通过对比发现,维氏硬度的变化趋势和平均晶粒尺寸的变化趋势相吻合,即在压力为50 MPa 时,AlN 晶粒尺寸最小,力学性能最优,这也符合Hall-Petch 关系。AY0 试样在60 MPa时的维氏硬度为HV0.31434,低于压力为40 MPa时的维氏硬度HV0.31479,这是由于压力60 MPa时,试样晶粒异常长大,大尺寸晶粒降低了局部硬度。当烧结压力为50 MPa 和60 MPa 时,AY3 试样维氏硬度均为HV0.31585,略高于40 MPa 时的维氏硬度HV0.31580。尽管烧结压力为60 MPa 时,其粒径要高于50 MPa 时的晶粒尺寸,但硬度并未下降,这归因于在更高压力下部分缺陷(如气孔)会被消除,抵消了部分由于晶粒长大造成的力学性能下降。从图5(b)可以看出,当烧结压力为50 MPa 时,AY0 和AY3 试样的抗弯强度最高分别达到473.25 MPa 和386.52 MPa。烧结压力为40 MPa和60 MPa 时,AY0 和AY3 试样的抗弯强度均发生降低,与维氏硬度变化趋势基本保持一致。

图5 AY0 和AY3 试样力学性能随压力变化关系:(a)维氏硬度;(b)抗弯强度Fig.5 Mechanical properties of AY0 and AY3 under the different pressures: (a) Vickers hardness; (b) bending strength

2.3 AlN 陶瓷强度与热导率分析

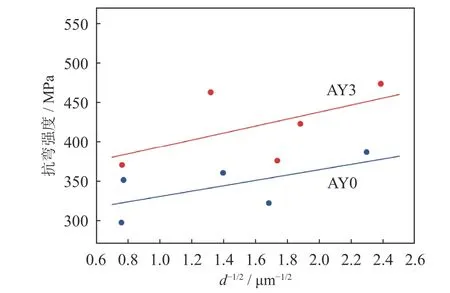

图6 为AY0 和AY3 试样的晶粒尺寸(d,μm)与抗弯强度关系曲线,两者变化趋势复合Hall-Petch关系。如图所示,在相同晶粒尺寸下,添加质量分数3%Y2O3的AlN 陶瓷具有更高的抗弯强度。这归因于烧结助剂Y2O3的加入净化了晶界,提高了晶界的结合强度,阻止了裂纹在晶界上的扩展。

图6 AY0 和AY3 试样晶粒尺寸与抗弯强度关系Fig.6 Relationship between the grain size and bending strength of the AY0 and AY3 samples

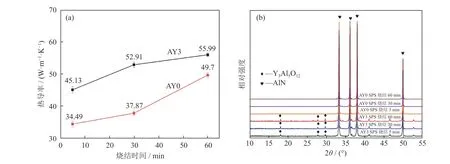

在不同烧结时间下测定AY0 和AY3 试样热导率,结果如图7(a)所示,添加了Y2O3烧结助剂的试样热导率普遍较高。根据图7(b)X 射线衍射分析结果可知,烧结后有钇铝酸盐相生成,这表明在烧结过程中,烧结助剂可以与氧结合生成钇铝酸盐,防止氧进入AlN 晶格,避免更多的铝空位形成,引起声子散射,影响热导率。同时从图7(a)中可以看出,热导率随着烧结时间的延长而上升,在烧结时间为5~30 min 时,AY0 试样晶粒生长较慢,其热导率的上升速率较慢;在烧结时间为30~60 min 时,晶粒长大迅速,热导率随烧结时间的延长上升较快。在烧结时间为5~30 min 时,AY3 试样晶粒生长较快,其热导率快速上升;在烧结时间为30~60 min 时,晶粒长大速率变慢,其热导率的增长也变慢。烧结时间越长,晶粒尺寸越大,晶界数量相应减小,在热传导时对声子的散射也会减少。在烧结时间为60 min 时,AY0 和AY3 试样热导率达到最大,分别为49.70 W·m-1·K-1和55.99 W·m-1·K-1。

图7 AY0 和AY3 试样热导率(a)和物相组成(b)随烧结时间变化Fig.7 Thermal conductivity (a) and phases composition (b) of AY0 and AY3 with the different sintering times

3 结论

(1)以纯纳米AlN 粉和掺杂质量分数3%Y2O3的纳米AlN 粉为原料,在40~60 MPa 下1500 ℃放电等离子烧结5~60 min,均可获得相对密度>99%的AlN 陶瓷。

(2)随着放电等离子烧结时间的延长,AlN陶瓷晶粒长大。当烧结时间从5 min 延长至60 min时,AY0 和AY3 的平均晶粒尺寸分别增大至1.71 μm和1.73 μm,硬度分别降至HV0.31414 和HV0.31490,弯曲强度分别降至297.56 MPa 和370.46 MPa,导热性能分别增至49.70 W·m-1·K-1和55.99 W·m-1·K-1。

(3)放电等离子烧结压力增大能够有效细化AlN 晶粒尺寸。当烧结压力为50 MPa 时,平均晶粒尺寸最小,AY0 和AY3 的平均晶粒尺寸分别为176 nm 和190 nm,硬度分别为HV0.31495 和HV0.31585,抗弯强度分别为386.52 MPa 和473.25 MPa,细化晶粒明显提高了AlN 陶瓷的硬度和抗弯强度;继续增大压力,力学性能反而下降。

(4)在相同放电等离子烧结工艺下,添加烧结助剂Y2O3能够有效提升AlN 陶瓷的综合性能。