HDPE管内衬盾构隧道复合式衬砌结构极限承载力试验研究

2024-03-04张达石柳献张晨光苏长裕

张达石 柳献 张晨光 苏长裕

1.上海市城市建设设计研究总院(集团)有限公司 200125

2.同济大学 上海 200092

3.上海清远管业科技股份有限公司 201500

引言

随着城市化进程的加快,市政排水管网的密度逐渐增加,多数处于超负荷工作状态,同时存在着设施老旧、雨污混流、管道耐久性差等问题,严重影响着城市的正常排水,也间接导致了城市内涝、河流污染等阻碍可持续发展的问题[1]。许多城市开始新建雨水调蓄工程,以解决日益严重的城市排水问题、提升排水系统的工作效率。地下排水管道作为雨水调蓄工程的重要部分,大多穿越人口密度大的中心城区或建/构筑物密集的区域,采用盾构法进行地下管道施工具有较大优势,在长距离、大口径和深覆土的城市排水隧道施工中应用较广。另一方面,排水管道中的生活污水和工业污水对管道具有极强的腐蚀效应,其大量的化学成分严重危害着盾构隧道混凝土管片的耐久性和安全性[2]。

为防止盾构隧道管片在内水压作用下出现渗漏水和受力不利问题,通常在管片内侧埋设防腐层或采用多层衬砌形式,常见的内衬形式包括现浇钢筋混凝土、预应力混凝土和钢管等[3]。学者针对上述盾构隧道多层衬砌结构开展了试验研究:李代茂等[4]开展了“管片-自密实混凝土-钢管”三层输水隧洞结构在非均匀外荷载作用下的足尺试验,试验结果表明管片纵缝处自密实混凝土为薄弱位置,分离式衬砌无法协调变形、叠合式衬砌腰部界面易产生剥离;黄鸿浩[5]在上述基础上研究了三层叠合式衬砌结构的荷载分担规律;Zhang D M等[6]将配筋的钢纤维混凝土内衬应用至高内水压的盾构隧洞双层衬砌结构中,通过原型试验总结出结构的四阶段破坏过程。可以看出,整环模型试验是研究盾构隧道多层衬砌结构受力性能和破坏机理的最有效手段。

高密度聚乙烯(HDPE)双壁缠绕管是以高密度聚乙烯为原材料,通过高温高压缠绕焊接而成的管材,具有耐久性好、重量轻、耐腐蚀等优点,将HDPE双壁设置在盾构隧道管片内部,并在内外衬之间填充轻质混凝土(泡沫混凝土),从而实现防腐和承载的双重作用,且已经在上海轨道交通18 号线沿线两港截流总管工程中有过成功应用[7]。本文依托桃浦污水处理厂初期雨水调蓄工程,其中截流总管涉铁段采用盾构施工,选用DN4500 的HDPE 双壁缠绕管作为内衬,并在内外衬之间填充轻质混凝土。本研究针对以HDPE 双壁缠绕管作为内衬的盾构隧道复合式衬砌结构,开展整环结构足尺试验,以探究其在极限工况下的破坏过程和破坏机理,为调蓄盾构隧道多层衬砌结构的理论数值分析和设计提供试验依据。

1 试验方案

1.1 试验试件

试验试件中外衬管片采用地铁盾构隧道衬砌圆环,管片外径6.2m,内径5.5m,管片厚度0.35m、环宽1.2m。衬砌圆环分为6 块,包括1个20°封顶块(F块)、2 个68.75°邻接块(L1、L2块)、3 个67.5°标准块(B1、B2 和B3 块)。盾构管片采用C50 混凝土、HRB400 钢筋,每条纵缝布置2 根8.8 级M30 弯螺栓。作为内衬的HDPE双壁缠绕管断面呈现工字型构造(图1a),管道口径为DN4500,结构壁厚128mm,具体规格参数如表1 所示。外衬管片与HDPE 管内衬之间采用现场调制低强轻质混凝土进行浇筑,根据现场材性测试结果,低强混凝土密度为1970kg/m3、弹性模量为100MPa(7d)、抗压强度标准值为1.2MPa(7d)。最终形成的三层新型复合衬砌结构试件如图1b所示。

表1 HDPE管规格参数(单位:mm)Tab.1 HDPE Pipe specification parameters(unit:mm)

图1 复合衬砌结构断面示意Fig.1 Schematic diagram of composite lining structure cross-section

1.2 加载方案

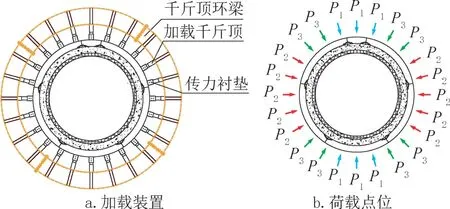

试验加载装置通过24 点水平径向加载的方式来模拟外部水土荷载作用,加载点的荷载均作用在复合衬砌结构外部以构成自平衡系统。24个加载点共分为3 组,单个千斤顶最大能够提供1000kN的荷载和300mm 的行程[8],各组千斤顶荷载相同且同步加载。荷载组分别为P1、P2、P3,其中,P1模拟竖向水土压力,共6 个加载点;P2模拟水平水土压力,共10 个加载点;P3

模拟拱腰部水土压力,共8 个加载点,加载装置和外荷载点位分别如图2 所示。

图2 外荷载加载示意Fig.2 Schematic diagram of external load loading

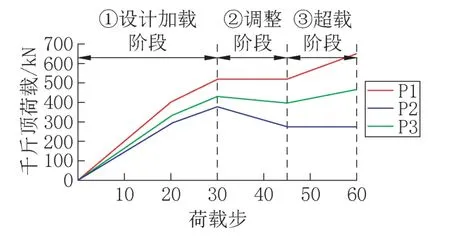

根据试验目的,通过对复合衬砌结构施加顶部超载的方式以模拟隧道埋深21m 下的超载极限工况,设计工况的试验荷载P1、P2、P3通过内力等效原则由结构实际荷载工况计算得出,荷载制度分为三个阶段。第①阶段为设计加载阶段,逐级增大P1、P2、P3至设计工况的标准组合值和基本组合值;第②阶段为被动土压力调整阶段,为模拟结构的更不利状况,将P2调整至被动土压力275kN[9],该过程中保持P1不变、P3=(P1+P2)/2;第③阶段为超载阶段,继续增大P1直至结构达到极限状态,过程中保持P2=275kN、P3=(P1+P2)/2。加载制度如图3所示。

图3 加载制度Fig.3 Loading system

1.3 测试方案

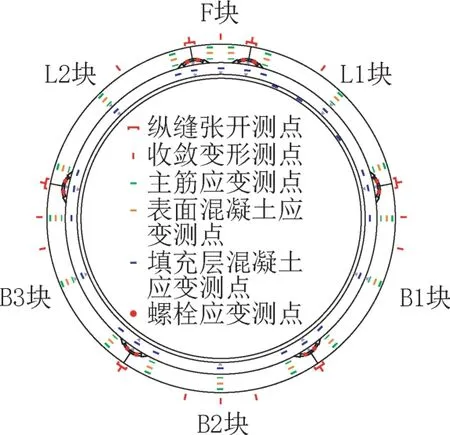

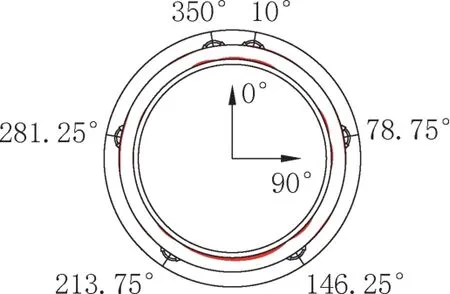

根据试验目的,结合有限元初步分析结果,为研究复合衬砌结构的管片应力状况、结构刚度水平、管片纵缝处响应、填充层及内衬应力状况等方面,在结构响应显著位置、特征点处以及纵缝附近等重点位置具有针对性地进行试验测点布置(图4):(1)在衬砌环顶部、底部和腰部等位置布置位移传感器,以监测结构收敛变形的变化;(2)在结构关键位置处布置主筋应变和管片混凝土表面应变测点;(3)在管片纵缝处布置电子位移传感器,以监测纵缝张开量和闭合量的变化;布置螺栓应变测点,以监测螺栓受力情况;(4)在结构关键位置及纵缝处的填充层混凝土上端面布置应变片,以监测填充层应力状况。

图4 测点布置Fig.4 Layout of measurement points

2 试验结果分析

2.1 整体破坏情况

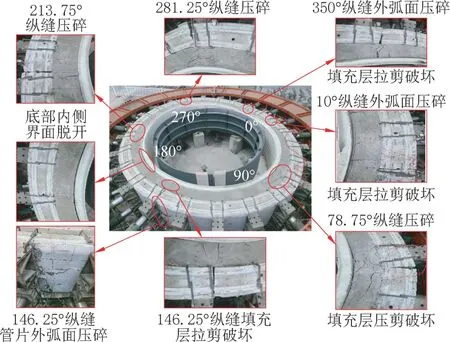

在超载工况加载下,盾构隧道复合衬砌结构的管片本体与纵缝、填充层混凝土、层间界面等位置逐步发生破坏,直至广义荷载P=P1-P2达到335kN,结构到达承载力极限状态。在该过程中,结构的整体破坏情况如下:

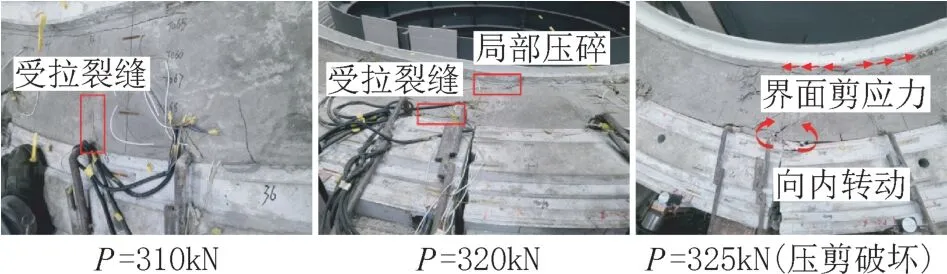

(1)管片破坏主要集中在各条纵缝处、顶底和腰部本体位置,顶部10°和350°、底部146.25°和213.75°纵缝处管片受压裂缝逐步发展为外弧面压碎,出现大面积外皮脱落和混凝土掉块;腰部78.75°和213.75°纵缝处管片内弧面出现局部压碎现象,外弧面出现显著的受拉裂缝(图5)。

图5 管片外弧面破坏情况Fig.5 Failure of the outer curved surface of the pipe segment

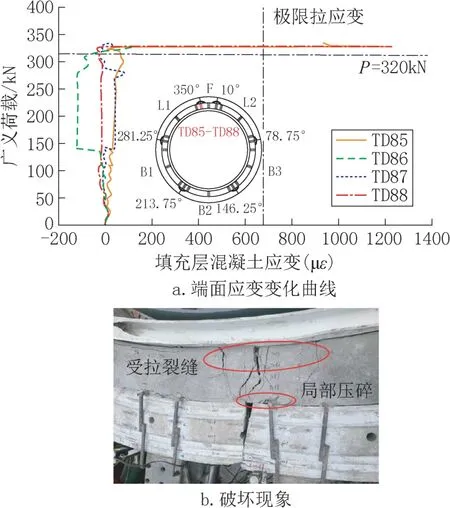

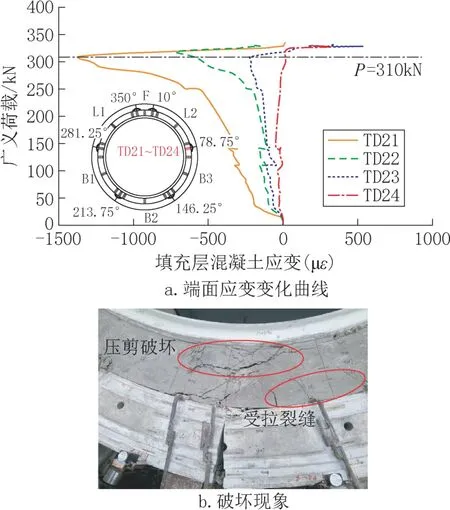

(2)顶部10°和350°、底部146.25°和213.75°纵缝位置填充层混凝土出现拉剪破坏,腰部78.75°和213.75°纵缝位置出现填充层混凝土的压剪破坏(图6)。

图6 复合衬砌结构上端面破坏情况Fig.6 Failure of the upper end face of the composite lining structure

(3)三层衬砌结构的层间界面普遍出现剥离与滑移,具体破坏情况见2.4 节。

(4)HDPE 管除产生收敛变形外,基本未出现明显破坏。

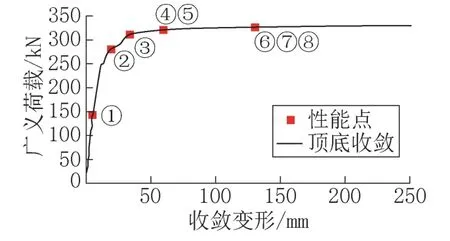

2.2 结构收敛变形

如图7 所示,盾构隧道复合衬砌结构在外荷载作用下呈现“横鸭蛋”变形,即顶部和底部向内侧变形、两侧腰部向外侧扩张。在加载初期,复合结构基本处于弹性阶段,结构收敛变形增速较小;当广义荷载达到280kN时,顶部350°纵缝附近两层界面出现剥离裂缝且有进一步脱开的趋势,同时填充层混凝土出现径向受拉裂缝,结构整体性下降;当广义荷载达到310kN时,顶部和腰部的两层界面已基本完全脱开,复合衬砌结构丧失协调变形状态,同时填充层出现多条裂缝,结构收敛变形大幅增加;随后,管片纵缝逐步发生破坏,产生四个以上的塑性铰而到达极限状态,最终结构顶底收敛变形179.1mm、腰部收敛变形209.8mm。

图7 结构收敛变形量变化曲线Fig.7 Structural convergence deformation variation curve

2.3 填充层混凝土应变

为监测填充层混凝土在复合衬砌结构中的受力状况,在关键位置和管片纵缝对应位置的上端面布置填充层应变测点。由2.1 节可知,填充层混凝土受拉裂缝主要集中在顶底纵缝对应位置,受压破坏主要集中在腰部纵缝对应位置。对于顶部350°纵缝处填充层混凝土,如图8a 所示,内侧应变测点始终呈现拉应变、外侧应变测点先受压后受拉。当广义荷载达到320kN后,该处填充层混凝土拉应变突增并逐渐发展至极限拉应变,与图8b 中该处混凝土拉剪破坏起始于内侧、逐渐发展至外侧的“V 字”型裂缝趋势相一致,底部纵缝处填充层破坏情况具有类似的特征。

图8 350°纵缝处填充层混凝土破坏情况Fig.8 Concrete failure of the filling layer at the 350° longitudinal joint

对于腰部78.75°纵缝处填充层混凝土,如图9a 所示,填充层混凝土内侧受压、外侧受拉,当广义荷载达到310kN后,内侧混凝土压应变突变性减小、外侧混凝土拉应变突变性增大,与如图9b所示的该处混凝土内侧出现压剪破坏、外侧受拉开裂的现象相一致。

图9 78.75°纵缝处填充层混凝土破坏情况Fig.9 Concrete failure of the filling layer at the 78.75° longitudinal joint

2.4 界面破坏情况

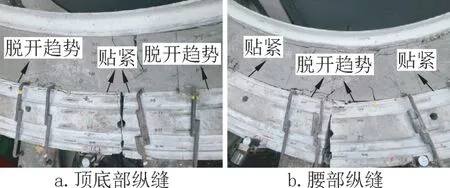

由于三层衬砌复合结构层间界面未做特殊处理,界面依靠新-老混凝土自粘结作用能够传递较小的拉力和剪力作用,在破坏过程中较早出现界面剥离裂缝(P=280kN),并逐渐发展为界面脱开与滑移。如图10 所示,极限状态下,顶部和底部纵缝两侧、腰部纵缝附近以及底部180°附近界面均出现较大程度脱开,具体表现为:(1)顶部和底部纵缝处填充层-内衬界面在正对纵缝处贴紧、两侧各20°范围内脱开程度逐渐增大,且显著大于管片-填充层界面,最大间隙超过1cm;(2)底部界面脱开基本集中在180°两侧的填充层-内衬界面,管片-填充层界面基本贴紧;(3)腰部纵缝处管片-填充层界面脱开程度显著大于填充层-内衬界面,范围约两侧各20°,且正对纵缝处脱开程度最大。

图10 复合衬砌结构界面剥离与脱开情况Fig.10 Interface peeling and detachment of composite lining structure

3 复合衬砌结构破坏机理

3.1 结构破坏链

结合前文主要试验结果,总结出如图11 所示的复合衬砌结构在极限工况下的破坏过程,结构破坏链具体如下:

图11 复合衬砌结构破坏过程曲线Fig.11 Failure process curve of composite lining structure

(1)P=142kN,顶部350°纵缝附近填充层混凝土受拉开裂(性能点①);(2)P=280kN,顶部350°纵缝附近管片-填充层界面出现剥离裂缝,两层界面均有进一步脱开的趋势(性能点②);(3)P=310kN,顶底部和腰部的两层界面出现较大程度脱开,结构失去协同受力的状态,结构整体刚度大幅下降(性能点③);(4)P=320kN,管片腰部外弧面受拉开裂(性能点④),顶部350°纵缝对应填充层混凝土受拉破坏、螺栓屈服,结构开始产生第一个塑性铰(性能点⑤);(5)P=325kN,顶部10°纵缝对应填充层混凝土受拉破坏、外弧面压碎且螺栓屈服,产生第二个塑性铰(性能点⑥);腰部78.75°和281.25°纵缝对应的填充层混凝土受压破坏、管片内弧面压碎,产生第三、四个塑性铰(性能点⑦、⑧),结构基本丧失承载能力。

三层衬砌复合结构的破坏过程可以分为弹性阶段(①~②)、弹塑性阶段(③~⑧)和塑性阶段(⑧~),弹性极限点②中复合衬砌结构两层界面出现显著剥离裂缝,结构弹性变形特征丧失而进入弹塑性阶段;随后,复合衬砌结构逐步产生四个以上的塑性铰,最终变为可变机构,达到弹塑性极限点⑧。

从三层结构受力角度来看,可以将其破坏过程分为协调变形阶段(①~②)和各自承载阶段(③~)。在荷载水平较低时,各层结构基本能够保持协调变形状态,强度较低的填充层混凝土较早产生受拉裂缝。此后,较弱的管片-填充层界面出现剥离裂缝,且脱开范围逐渐扩大,复合衬砌的受力模式转变为由管片承担外荷载作用、填充层和内衬承担非协调变形产生的被动作用。在此过程中,纵缝张开、螺栓应变、填充层应变等均迅速增大,管片各纵缝张开闭合量和螺栓应变在广义荷载达到280kN 后变化速率增大(图12、图13)。进入各自承载阶段后,如图12 所示,顶部、腰部和底部纵缝相继出现内外弧面压碎现象;如图13 所示,广义荷载达到320kN 和325kN时,顶部和腰部纵缝螺栓分别达到屈服应变。同时,填充层在纵缝处出现压剪或拉剪破坏,复合衬砌结构在几级荷载内达到极限状态,HDPE管由于较早脱开而未出现明显破坏现象。

图12 纵缝外弧面张开量变化曲线Fig.12 Variation curve of the opening amount of the outer arc surface of the longitudinal joint

图13 纵缝螺栓应变变化曲线Fig.13 Strain change curve of longitudinal joint bolt

3.2 填充层破坏机理分析

从结构破坏过程可以看出,纵缝处填充层为结构的薄弱位置。如图14 所示,顶部和底部纵缝附近的填充层混凝土首先在内侧出现径向受拉裂缝(P=142kN),随着两层界面环向裂缝和脱开的逐渐发展,三层衬砌复合结构失去协调变形状态,主要由外衬管片承受外荷载的作用、填充层混凝土在外衬管片变形和HDPE 管约束下发生被动变形。顶底纵缝两侧的管片由于内弧面张开、外弧面闭合而发生的向两侧的转动变形,将填充层混凝土沿径向受拉裂缝向两侧拉裂(P=320kN)。同时受拉裂缝附近的填充层-HDPE 管界面在破坏过程中存在贴紧区域,因此界面存在粘结剪应力,最终顶部和底部纵缝处填充层混凝土发生“V字”型的拉剪破坏(P=325kN)。

图14 顶底部纵缝附近填充层混凝土破坏过程Fig.14 Failure process of the filling layer concrete near the top and bottom longitudinal joints

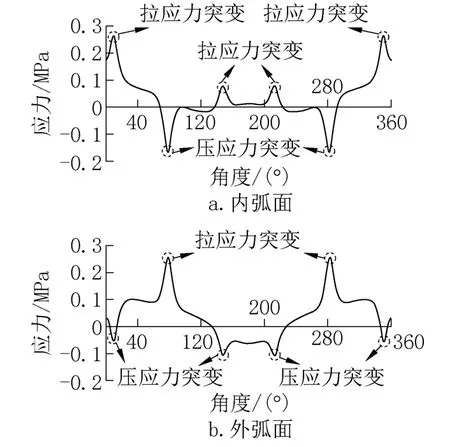

从受力角度进行分析,根据设计工况基本组合值作用下复合衬砌结构内力分布的数值结果,正弯矩纵缝变形引起的刚度差异导致内外衬应力出现重分布,纵缝处外衬内力突变性减小、填充层内力突变性增大。如图15 所示,填充层混凝土内弧面拉应力在顶底纵缝处出现局部集中,该处即为极限工况下受拉裂缝发展最为严重的位置;顶底纵缝附近填充层混凝土外弧面局部受压作用,且在纵缝处出现压应力的突增,极限工况下该处出现填充层混凝土的局部压碎。

图15 填充层应力分布Fig.15 Stress distribution of the filling layer

腰部纵缝附近的填充层混凝土破坏过程如图16 所示,首先于管片-填充层界面出现环向剥离裂缝,并逐渐发展出填充层混凝土的径向受拉裂缝(P=310kN)。随着两层界面的剥离裂缝和脱开的发展,复合衬砌结构失去协调变形状态。腰部纵缝外弧面张开、内弧面闭合的变形特征使得纵缝两侧管片向内侧转动,进而造成中间位置填充层混凝土的局部压碎(P=320kN),最终负弯矩纵缝处填充层混凝土发生压剪破坏(P=325kN)。

图16 腰部纵缝附近填充层混凝土破坏过程Fig.16 Failure process of the filling layer concrete near the longitudinal joint of the waist

从受力角度进行分析,负弯矩纵缝变形同样导致管片刚度降低,进而出现纵缝处外衬内力突变性减小、填充层内力突变性增大的趋势。如图15 所示,设计工况荷载作用下,腰部纵缝处填充层混凝土内弧面出现压应力的局部集中,对应于极限工况下内弧面的压剪破坏;外弧面承受拉应力作用,且在纵缝处出现突变性增大,与该处受拉裂缝起始于填充层外侧相一致。

3.3 界面破坏机理分析

复合衬砌结构的界面剥离与脱开源自于界面抗拉和抗剪强度的不足,本质上是由内外衬的非协调变形导致的。如图17a 所示,顶部和底部处的纵缝转动变形使得管片-填充层界面呈现靠近纵缝处贴紧、向两侧逐渐脱开的趋势,填充层-HDPE内衬界面脱开则主要出现在纵缝两侧。如图17b所示,腰部处纵缝内弧面张开、外弧面闭合的变形使得管片-填充层界面呈现考虑纵缝处脱开、向两侧逐渐贴紧的分布形式,填充层-HDPE内衬界面脱开主要出现在正对纵缝处。

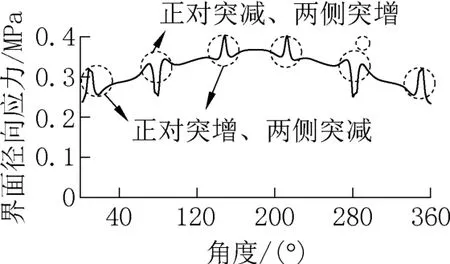

图17 纵缝附近界面破坏情况Fig.17 Interface failure near the waist

根据文献[11]中建立的如式(1)、式(2)所示的界面径向应力、剪切应力与内衬内力之间的关系,界面径向应力主要受内衬正应力和剪应力变化率的影响,界面剪切应力主要受内衬正应力变化率的影响。如图18 所示,根据设计工况荷载下复合衬砌结构界面径向应力的数值计算结果,由于填充层在管片纵缝处出现弯矩、轴力和剪力的突变,界面径向应力和剪切应力同样出现突变,顶底纵缝处正对位置界面压应力突变性增大、两侧位置界面拉应力突变性增大;腰部纵缝处界面应力则呈现相反的分布趋势,界面剪应力则在纵缝处普遍出现突变性增大,变化范围在纵缝两侧15°左右。随着复合衬砌结构受力程度的增大,管片纵缝变形引起内外衬的非协调变形更加显著,顶部和底部等位置出现界面拉应力,界面应力分布趋势逐渐发展为上述界面破坏情况。

图18 管片-填充层界面径向应力分布数值结果Fig.18 Numerical results of radial stress distribution at the segment fill layer interface

式中:σr、τ′分别为界面径向应力、剪切应力,σ、τ分别为内衬正应力、剪应力;dθ 为内衬微段对应的圆心角;R为内衬的中心半径;h为内衬的厚度。

4 结论

通过开展以HDPE双壁缠绕管作为内衬的盾构隧道复合式衬砌结构极限承载力足尺试验,得到如下结论:

1.在顶部超载工况加载下,复合衬砌结构的破坏过程为:顶部纵缝处填充层混凝土开裂,顶底部两层界面剥离裂缝发展为界面脱开,顶部350°和10°纵缝处填充层受拉破坏、纵缝螺栓屈服,腰部78.75°和281.25°纵缝处填充层混凝土受压破坏、纵缝内弧面压碎。

2.从受力角度进行分析,复合衬砌结构的破坏过程分为协调变形阶段和单独承载阶段,协调变形阶段内外衬联合受力,填充层混凝土由于强度较低较早受拉开裂,并与HDPE 管界面剥离;随着界面剥离裂缝发展为脱开,复合衬砌结构整体性较快丧失,管片纵缝对应位置填充层发生拉剪和压剪破坏,纵缝及管片本体发生破坏,结构在几级荷载内达到承载力极限。HDPE 管除产生收敛变形外,基本未出现明显破坏,其主要作用为耐腐蚀及提高耐久性,对承载力贡献有限。

3.复合衬砌结构的薄弱位置为管片纵缝处、顶部0°、底部180°等位置的界面,以及各纵缝对应位置的填充层混凝土。

4.正负弯矩下各纵缝的转动变形趋势造成内外衬在纵缝处的刚度差异,进而导致内外衬应力发生突变,顶底部纵缝处填充层混凝土普遍出现拉剪破坏,腰部纵缝处填充层混凝土普遍出现压剪破坏。

5.复合衬砌结构纵缝处界面破坏源自于内外衬的非协调变形引起的刚度差异,内外衬应力突变导致界面拉应力和剪应力突变,顶底纵缝处界面破坏集中在纵缝两侧,腰部纵缝处界面破坏则集中在纵缝正对处。