预制混凝土管组合柱-钢梁节点抗震性能有限元分析*

2024-03-04郭广海普玉塔章少华张锡治邸尧

郭广海 普玉塔 章少华 张锡治, 邸尧

1.中国石油天然气股份有限公司西藏销售分公司 拉萨 850000

2.天津大学建筑设计规划研究总院有限公司 300072

3.天津大学建筑工程学院 300072

引言

装配式混合结构是符合建筑工业化、建筑绿色化发展的结构体系,具有广阔的发展和应用前景。装配式钢筋混凝土柱-钢梁混合结构结合钢和混凝土两种结构的优势,可避免梁柱节点区钢筋密集和不易装配等问题,具有梁柱节点连接便捷、质量可靠和整体性好等优势,是一种具有良好工程应用前景的装配式结构体系[1-3]。

郭子雄等[4]研究了4 个预制柱-钢梁节点构造的受力性能和抗震性能,发现加劲腹板的厚度越大,节点剪切变形越小。余琼等[5]完成了6 个梁贯通式和柱贯通式节点的抗震性能试验,结果表明梁贯通式节点破坏主要发生在梁柱交界面附近,柱贯通式节点破坏发生在钢梁与柱面钢板的焊缝处。刘阳等[6]通过12 个柱贯通式预制柱-钢梁节点的抗震性能试验,研究了节点连接构造、节点核心区加劲板构造和强节点系数对节点变形能力和力学性能的影响。张锡治等[7]设计4 个采用端板螺栓连接的RCS节点,研究了端板与柱面间灌浆料厚度和强度对节点变形能力和抗震性能的影响,结果表明灌浆料的损伤越严重,节点延性和耗能能力越差。章少华等[8]对6 个预制混凝土管组合柱RCS节点进行了抗震性能试验,结果表明钢套箍厚度和芯部混凝土强度对节点核心区受剪承载能力影响显著,并提出了节点受剪承载力计算公式。

为提高节点域刚度,基于塑性铰外移机制对梁端进行加强型连接,有助于解决梁柱对接焊缝处应力集中问题。王猛[9]利用有限元软件模拟了加强型节点梁柱翼缘对接焊缝裂纹发展过程,结果表明加强型节点能有效地实现塑性铰向外移动,减少焊接接头的裂纹现象。赵颖[10]对普通钢框架梁柱节点和对称双肋板节点进行了试验分析,结果表明对称双肋板加强型节点表现出较好的滞回性能。Guo[11]对6 个QG90 高强度钢板加强型节点进行了低周往复荷载试验,揭示了节点的破坏机理和能量耗散机理。

本文设计了不同节点加强形式的预制混凝土管组合柱-钢梁节点,采用通用有限元软件ABAQUS对不同加强形式节点的抗震性能进行分析,研究节点加强形式对节点抗震性能的影响,以期对预制混凝土管组合柱-钢梁混合结构的应用起到一定的指导作用。

1 试验概况

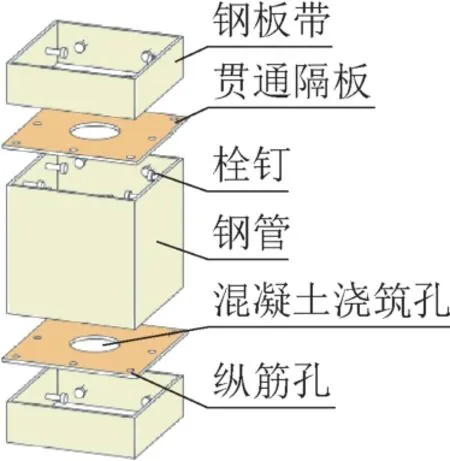

本文基于已完成的预制混凝土管组合柱-钢梁节点足尺试件的抗震性能试验[12],采用通用有限元软件ABAQUS对不同加强形式节点的抗震性能进行了数值模拟分析。文献[12]中3 个试件的编号分别为NRCS、SRCS 和CRCS,对应的节点连接形式分别为常规栓焊型、侧板加宽型和圆弧扩翼型。试件由钢梁、预制混凝土管组合柱以及节点域三部分构成,预制混凝土管组合柱采用离心工艺生产,制作时在节点域处预埋钢套箍(图1),制作完成后,钢梁通过栓焊连接形式与预制混凝土管组合柱装配连接。

图1 钢套箍示意Fig.1 Schematic diagram of steel hoop

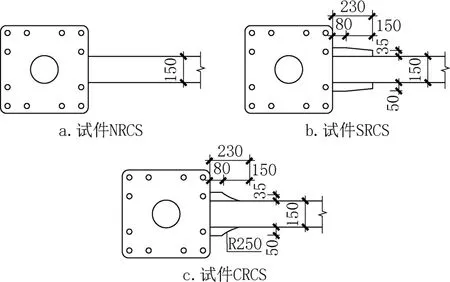

图2 为试件几何尺寸,柱反弯点间距离(加载时柱端铰接固定点间距离)为2760mm,梁端加载点到柱中心距离为2000mm。柱截面尺寸为500mm×500mm,中空部分直径为360mm,柱内配置12 根纵筋,直径为18mm,箍筋采用复合箍,直径为8mm。钢梁采用焊接H 型钢,采用Q355B级钢材。采用离心工艺制作的外部预制管混凝土等级为C60,芯部后浇混凝土等级为C40。不同节点连接形式如图3 所示。

图2 试件几何尺寸(单位: mm)Fig.2 Specimen geometry(unit:mm)

图3 节点翼缘加强形式(单位: mm)Fig.3 Joint flange connection form(unit:mm)

2 有限元模型建立与验证

2.1 有限元模型

为准确模拟预制混凝土管组合柱-钢梁节点试件的抗震性能,本文采用ABAQUS建立节点的精细化有限元模型,其中外部预制混凝土管、芯部后浇混凝土、钢套箍、隔板、钢梁以及栓钉等均采用八节点减缩积分三维实体单元(C3D8R)模拟,钢筋采用三维桁架单元(T3D2)模拟。节点有限元模型如图4所示。

图4 节点有限元模型Fig.4 Finite element analysis model of joint

2.2 材料本构

采用混凝土损伤塑性模型模拟预制混凝土管组合柱。混凝土分为三部分,外部预制混凝土管、芯部后浇混凝土以及钢套箍内混凝土,考虑不同约束条件下混凝土材料性能的差异,分析中采用不同的混凝土本构关系。

预制柱外部预制混凝土管采用文献[13]中的混凝土材料本构关系,在混凝土单轴受拉、单轴受压曲线的基础上,通过Sidoroff 能量等价原理[14]计算混凝土受拉损伤因子和受压损伤因子。对节点域钢套箍内混凝土,考虑钢套箍对节点内混凝土的约束作用,节点域钢套箍内混凝土采用文献[15]的约束混凝土本构模型。钢筋和钢材的本构模型采用三折线本构模型,如图5 所示。

图5 钢筋及钢材本构模型Fig.5 Constitutive model of steel

2.3 接触关系及边界条件

外部预制混凝土管与芯部后浇混凝土间,以及钢套箍与内部混凝土间的接触关系采用面与面接触,用库仑摩擦力模拟切向力,摩擦系数采用0.6[16]模拟切向行为,法向为“硬”接触。为了更好地模拟梁端加载,在梁端加载点处设置刚性垫块,刚性垫块与钢梁翼缘绑定连接在一起,加载端设置约束限制X方向的侧移和扭转。

有限元模拟的边界条件按照试验的边界条件进行设置,柱上端设置为绕Y、Z轴限制转动,在X、Y方向限制位移,柱下端支座处限制绕Y、Z轴转动,在X、Y、Z方向限制位移。

2.4 网格划分及加载

外部预制混凝土管以及芯部后浇混凝土通过合理切割使其能够通过结构化网络和扫掠网络合理划分网格;钢套箍、钢梁等比较规则的部件采用结构化网络进行划分;隔板和栓钉构造相对复杂,进行合理的分割后,采用中性轴算法进行网格划分。网格大小决定着计算速度以及模型收敛性,经多轮试算,本文模型在节点域以及复杂部件部位采用20mm 网格,其他部位采用50mm 网格。模型设置两个分析步,第一个分析步中(step1),在模型柱顶施加竖向集中力来模拟轴向压力;第二个分析步中,在梁端施加反复荷载,加载模式与试验加载模式一致,即屈服前采用荷载控制,每级荷载循环1 次,荷载为屈服荷载的0.2 倍,屈服后采用位移控制,每级荷载循环2 次。

2.5 有限元模型验证

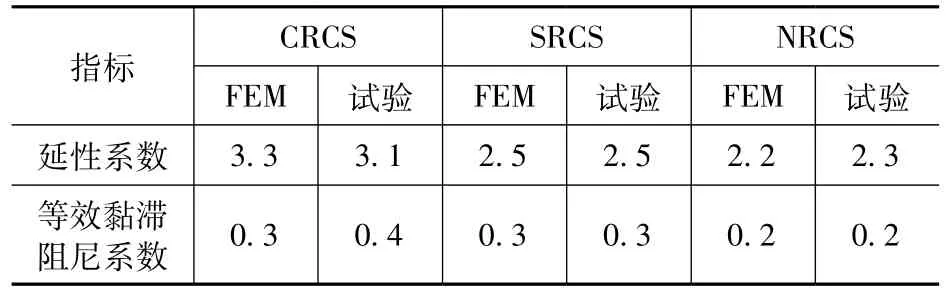

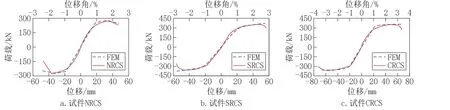

有限元模拟与试验的骨架曲线对比如图6 所示,节点耗能能力指标对比如表1 所示。由图和表可知,有限元模拟曲线与试验曲线在弹性阶段基本吻合,能够反映节点承载力和刚度的发展过程和变化规律,节点延性系数与等效粘滞阻尼系数基本相同,可以反映节点的耗能性能。

表1 耗能指标对比Tab.1 Comparison of energy consumption indicators

图6 骨架曲线Fig.6 Skeleton curve

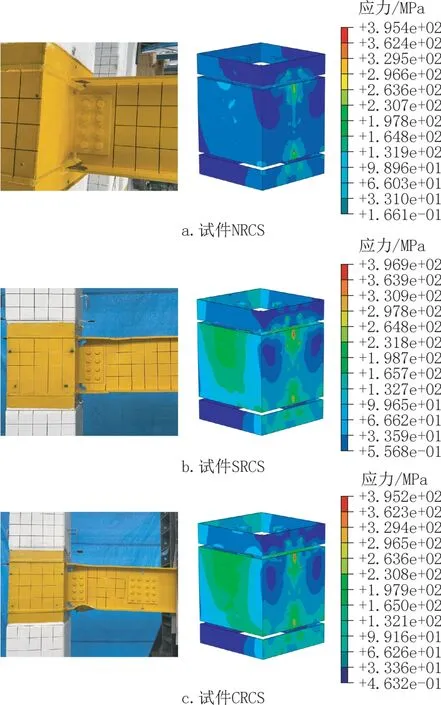

图7 给出了有限元模拟与试验各试件钢梁破坏模式的对比,图8 给出了两者节点域钢套箍的损伤情况对比。由图可知,有限元模拟节点破坏模式与试验结果吻合较好,节点最终破坏模式均为钢梁端部出现塑性铰,预制混凝土管组合柱以及节点域损伤较小,基本处于弹性状态。

图7 钢梁破坏模式Fig.7 Failure mode of steel beam

图8 钢套箍损伤Fig.8 Damage of steel hoop

综上,有限元模拟结果与试验结果吻合较好,所建立的有限元模型可以较为准确地分析预制混凝土管组合柱-钢梁节点的破坏模式并进行参数分析。

3 破坏模式与参数分析

3.1 破坏模式分析

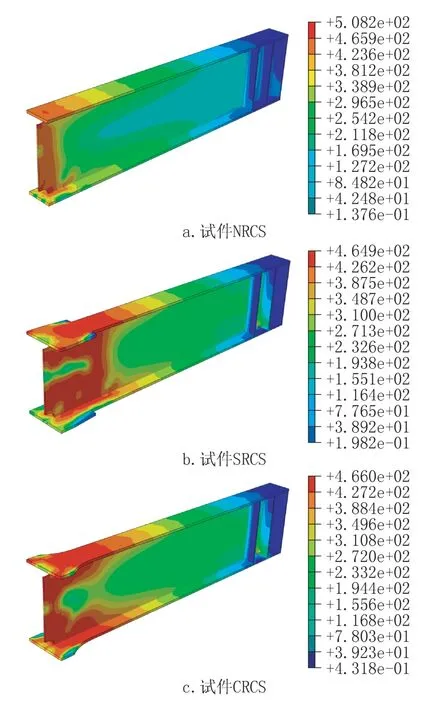

图9 给出了各试件节点有限元分析得到的节点破坏时钢梁应力云图。由图可知,试件NRCS在上下翼缘过焊孔处应力集中,等效塑性应变较大,表明此处容易造成钢梁焊缝开裂,试验中试件NRCS的上下翼缘过焊孔处最先产生裂纹,随着加载继续,焊缝处积累损伤增加,最终导致焊缝发生横向撕裂破坏,有限元模拟与试验结果基本吻合。

图9 钢梁应力云图(单位: MPa)Fig.9 Stress diagram of steel beam(unit:MPa)

试件SRCS在截面突变处翼缘边缘应力较高,塑性变形发展充分,试验中此处最先发现油漆起皱,焊接位置产生横向微小裂纹,随着加载继续,裂纹不断向腹板方向深入发展,最终发生焊缝撕裂破坏。

试件CRCS翼缘应力在圆弧过渡处分布较为均匀,无明显的应力集中现象,同时圆弧段应力值和等效塑性应变较试件SRCS 较小,说明圆弧段能过有效减小钢梁翼缘应力集中,避免翼缘发生焊缝破坏,使得钢梁塑性铰得以充分发展,提高了节点的耗能能力。

3.2 参数分析

1.轴压比

基于有限元模型,分析轴压比分别为0.15、0.30 和0.45 时节点的峰值承载力,轴压比对节点峰值荷载的影响如图10 所示。由图可知,对各节点,随着轴压比的增加,节点峰值荷载增幅在4%以内,基本保持不变,表明轴压比对节点峰值承载力的影响较小。

图10 轴压比影响Fig.10 Axial compression ratio effect

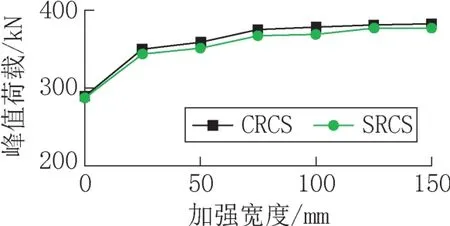

2.钢梁翼缘加强宽度

通过设置25mm、50mm、75mm、100mm、125mm和150mm 不同钢梁翼缘加强宽度,以分析不同加强宽度对加强型节点峰值承载力的影响,如图11 所示。由图可知,随着钢梁翼缘加强宽度的增大,节点的峰值承载力增幅变化逐渐变缓。对试件SRCS,从不采用加强措施到采用25mm的加强宽度,峰值承载力增大19.7%,采用25mm的加强宽度到采用75mm 的加强宽度,峰值承载力增加幅度变缓,约增长4.2%;加强宽度大于75mm后,随着加强宽度的增加,峰值承载力最大增幅为2.7%,可知加强宽度大于75mm后,增加加强宽度对节点峰值承载力影响较小。

图11 加强宽度影响Fig.11 Reinforcing width effect

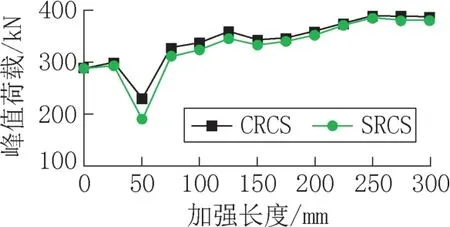

3.钢梁翼缘加强长度

在节点钢梁翼缘加强宽度为50mm 的基础上,分析了加强长度从25mm 变化至300mm时,不同加强长度对节点峰值承载力的影响,如图12 所示。由图可知,当加强长度为50mm时节点峰值承载力出现了明显降低,分析此时的应力云图,可以发现,当加强长度为50mm时,变截面与过焊孔处于同一界面,应力集中现象明显,从而导致节点峰值承载力降低。总体上看,钢梁翼缘加强长度对节点峰值承载力提升的效果有限,当钢梁翼缘加强长度为翼缘宽度的1.7 倍左右,即250mm 时,节点承载力提升效果最优。

图12 加强长度影响Fig.12 Reinforcement length effect

4 结论

1.有限元分析和试验结果表明,预制混凝土管组合柱-钢梁节点的破坏模式均为梁铰破坏模式,预制混凝土管组合柱和节点域损伤较小,基本处于弹性状态,符合“强节点、弱构件”的抗震设计原则;

2.对预制混凝土管组合柱-钢梁节点,采取节点加强形式后,节点的承载力和耗能能力均有显著提升。当钢梁翼缘采取加强宽度措施后,节点峰值承载力提高约20%;当钢梁翼缘加强宽度大于75mm后,增加加强宽度对节点峰值承载力影响较小。

3. 对预制混凝土管组合柱-钢梁节点,采取节点加强形式后,钢梁翼缘变截面位置不宜与过焊孔处于同一界面,以避免出现应力集中现象。钢梁翼缘加强长度对节点峰值承载力提升的效果有限,建议钢梁翼缘加强长度取翼缘宽度的1.7倍左右。