铅锌尾矿固废基胶凝材料固化土壤重金属试验研究

2024-03-04陆建伟李书钦

吴 盾,陆建伟,李书钦

(1.安徽省智能地下探测与环境岩土工程研究中心,安徽建筑大学土木工程学院,安徽 合肥 230601;2.金属矿山安全与健康国家重点实验室,安徽 马鞍山 243000;3.中钢集团马鞍山矿山研究总院股份有限公司,安徽 马鞍山 243000)

0 引言

铅锌尾矿是一种有色金属尾矿,我国是全球最大的有色金属生产国和消费国[1-2]。2018年,我国精炼锌产生量和消费量分别占世界总量的43.10%和47.50%,精炼铅产生量和消费量分别占世界总量的41.50%和42.30%[3]。我国铅锌矿矿石以贫矿居多、品位偏低,需经复杂的选矿工艺才能获得精矿,导致产生大量尾矿。同时,尾矿中残留了有毒元素如铅、锌、镉等[4-7],易受到风的传播和水的侵蚀[8],如若处置不当,这些有害物质将会污染环境,并带来严重的公共健康危害[9-13]。

近年来,尾矿资源开发利用和环境综合治理受到了国家的高度重视。目前,尾矿无害化及综合利用研究方法主要有化学萃取法、电动修复法、植物修复技术、微生物修复技术和固化/稳定化等。其中,固化/稳定化方法由于实操性强,受到了众多学者的关注。LUO等[14]研究了4种典型化学试剂(Na2S、NaH2PO4、TMT和Na2EDTA)对铅锌尾矿中重金属的固化特性;WAN等[15]利用地质聚合技术对锌尾矿中重金属进行了固化/稳定化处理;DESOGUS等[16]以磷酸二氢钾、氯化铁和氢氧化钙为添加剂,利用水泥固化Pb、Zn和Cd等重金属浸出浓度较高的铅锌尾矿,以制备适用于建筑工程或道路工程的材料,并研究了试样的重金属离子浸出情况。但是,目前所使用的固化剂或固化技术的实用性不强、经济效益不高。

本文采用铅锌尾矿和硬石膏、熟石灰固废基胶凝材料作为固化剂,探究其不同配比对土壤中重金属的固化效果,以期为铅锌尾矿无害化和资源化利用提供科学依据。

1 试验部分

1.1 试验原料

1)铅锌尾矿

铅锌尾矿取自安徽马鞍山某矿区。铅锌矿在浮选后得到了锌精矿、铅精矿以及尾矿,其中尾矿主要是由Al2O3、SiO2、K2O组成的黏稠矿浆。

2)胶凝材料

胶凝材料以高炉矿渣(主要成分为SiO2、CaO)为主要原料。高炉矿渣是钢铁厂在冶炼生铁时产生的一种副产品。在高炉炼铁过程中,铁矿石和燃料(如焦炭)被加入高炉中,另外加入适量的助熔剂(如石灰石和白云石),以降低冶炼温度。当炉温达到1 400~1 600 ℃时,助熔剂与铁矿石发生高温反应生成生铁和矿渣。

3)尾矿库土壤

以多点取样后混匀的方式在安徽马鞍山某矿区附近采集约50 kg土壤样品。取样步骤为:用采样铲挖取深度在0~20 cm的土壤;由于检测面积较大,采用蛇形法设25个取样点,以采样点为中心画半径为1 m的圆,在圆周上等距采集4个样品,在中心上采集1个样品,将5个样品等质量混匀为1个单独样品,保留2 kg左右。为了保留土壤生物工程的实际情况,试验所用土壤没有经过风干和研磨处理,而是保持其自然状态,仅剔除了大颗粒石砾及植物残体,并充分混匀[17-18]。取少量土壤样品,经自然风干后研磨过100目筛,按照McGmth和Cunliffe的方法对其进行消煮,使用安捷伦7900 ICP-MS测定重金属污染土壤中重金属含量与浸出浓度[19-20]。试验结果见表1。

表1 尾矿库土壤的重金属质量浓度 单位:mg/L

依据GB 5085.3-2007《危险废物鉴别标准 浸出毒性鉴别》判定,该土壤样品中除Hg以外的重金属含量严重超标。

1.2 试验方法

制备3份固化体试块,取其中1份样品将其研磨成粒径小于200 μm的粉末进行矿物表征试验;将第二份样品研磨成粉加入冰醋酸溶液中振荡后进行毒性浸出试验;最后1份样品养护5 d后用抗压强度检测仪测量其抗压强度。试验流程见图1。

图1 试验流程图

1)固化体试块制备

将质量分数为60%、65%的尾矿浆和胶凝材料以不同灰砂比加入相同质量的重金属污染土壤中,混合搅拌60 s,再倒入70.7 mm×70.7 mm×70.7 mm的三联模中,在标准养护条件下[温度(20±1) ℃、相对湿度不小于95%]养护24 h后脱模,脱模后继续在标准养护条件下养护(养护箱采用献县迪奥试验仪器厂的YH-B型标准恒温恒湿养护箱)至规定龄期。

2)固化体毒性浸出测试

按照USEPA Method 1311 TCLP的方法测试样品的浸出毒性。具体步骤为:将样品研磨成粉加入冰醋酸溶液中,在温度(25±1) ℃、转速180 r/min的条件下,放入THZ-82A台式恒温振荡器中振荡(18±2) h,获得浸出液,用稀硝酸调整pH至小于2,在4 ℃下冷藏保存,用ICP-MS测定重金属含量。

3)物理性能测试

本文以抗压强度作为评价指标考查固化影响因素。

4)微观结构分析

采用XRD[日本SmartLab型X射线衍射仪,工作条件为CU靶,测试范围为10°~90°,扫描速度为10 (°)/min)]分析材料的矿物组成,使用粒度激光仪(美国麦奇克S3500型粒度分析仪,美国麦克ASAP2460型比表面积仪)分析尾矿粒度分布,探究固化剂的固化效果及机理。

2 试验结果与分析

2.1 铅锌尾矿的物化性质分析

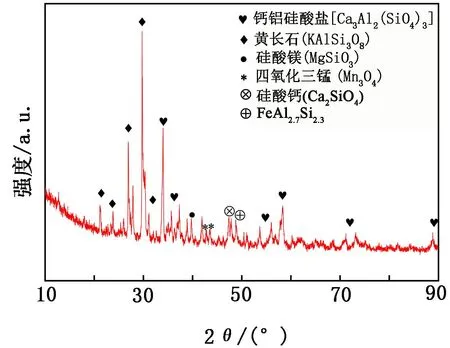

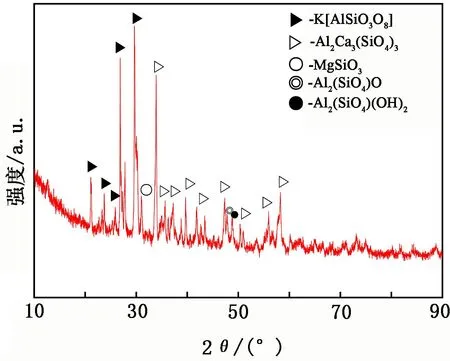

铅锌尾矿XRD图谱见图2。由图2可知,铅锌尾矿主要物相为钙铝榴石、钾长石、硅酸镁、尖晶石。铅锌尾矿化学组成见表2。由表2可知,铅锌尾矿主要化学组成有硅、钙、铝、铁、镁等元素,另含有少量的铅、锌。尾矿的粒度对固化重金属的效果有显著影响,更小的粒度可以提供更大的表面积,有利于增强吸附作用和固定重金属离子能力。然而,如尾矿的粒度过小,可能会导致其在土壤中分布不均,从而影响固化效果。铅锌尾矿的粒度分布见图3。

图2 铅锌尾矿XRD图谱

图3 铅锌尾矿粒度分布

表2 铅锌尾矿化学组成 单位:%

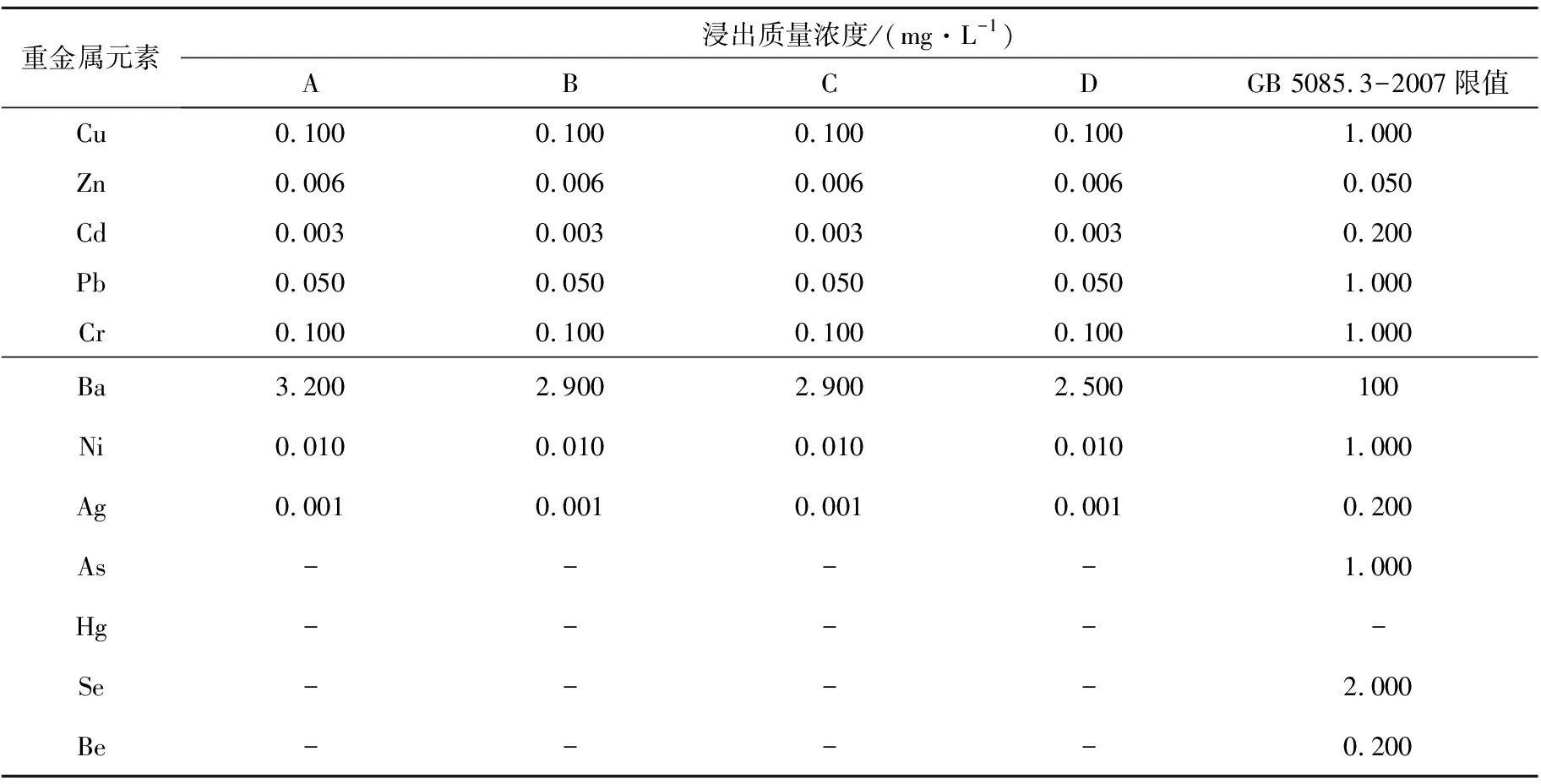

由图3可知,其粒度小于0.074 mm的颗粒累计占比为31%,该粒度的铅锌尾矿对土壤中的重金属离子固定能力很强[21]。铅锌尾矿中的钙、镁含量较高,说明铅锌尾矿具有较高的碱度,有利于其与重金属进行络合反应。尾矿中重金属质量浓度见表3。由表3可知,铅锌尾矿中Cu、Zn、Cd、Pb、Cr、Ba、Ni、Ag等重金属的浸出浓度远小于GB 5085.3-2007的限值。因此,铅锌尾矿二次利用对环境的污染很小。

表3 尾矿中重金属质量浓度 单位:mg/L

2.2 胶凝材料的物化性质分析

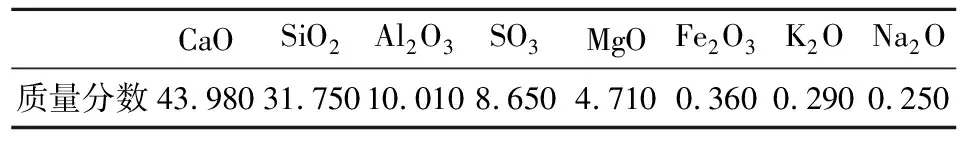

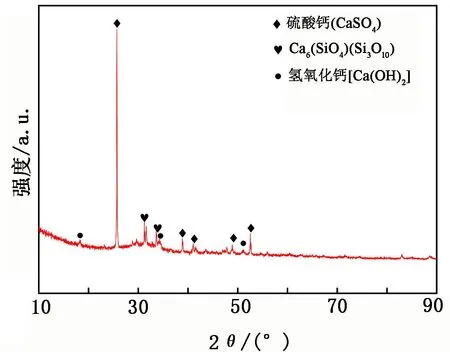

表4为胶凝材料的化学组成测试结果。由表4可知,胶凝材料除了含有SiO2、CaO外,还含有少量的Al2O3、MgO。胶凝材料XRD图谱见图4。由图4可知,胶凝材料的主要物相为硬石膏、熟石灰。胶凝材料碱度很高,有利于其与重金属进行络合反应。

图4 胶凝材料XRD图谱

表4 固废基胶凝材料化学组成 单位:%

2.3 尾矿库土壤重金属固化

固化体试块的浸出毒性是评估固化效果的重要指标。浸出毒性是指固化体试块在水中浸泡一段时间后,有害物质从固化体试块中溶出的程度。如浸出毒性低,表明固化效果好,也就意味着固化体试块中的有害物质不易被浸出。

共设置4组试验,根据尾矿浆质量分数和灰砂比的不同分为A组(尾矿浆质量分数65%、灰砂比1∶24)、B组(尾矿浆质量分数65%、灰砂比1∶30)、C组(尾矿浆质量分数60%、灰砂比1∶24)和D组(尾矿浆质量分数60%、灰砂比1∶30)。

固化体试块养护5 d后的浸出毒性测试结果见表5、图5。由图5可知,4组试验固化体试块在固化后Cu、Zn、Cd、Pb、Cr、Ni和Ag的质量浓度均分别为10、6、0.3、0.5、10、1、1 mg/L;Ba的质量浓度不同,A组为3.2 mg/L,B组为2.9 mg/L,C组为2.9 mg/L,D组为2.5 mg/L。固化体试块中Cu、Zn、Cd、Pb、Cr、Ba、Ni、Ag、As、Hg、Se、Be等重金属的浸出浓度远低于GB 5085.3-2007的限值,表明尾矿浆和胶凝材料的组合对土壤中重金属的固化效果显著。

图5 固化体试块各重金属元素浸出毒性检测结果

表5 固化体试块的浸出毒性

2.4 浆体浓度和胶凝剂掺量对抗压强度的影响

固化体试块的抗压强度是评估固化效果的一个重要指标。一般来说,固化体试块的抗压强度越高,固化效果越好,这是因为抗压强度反映了固化材料与土壤之间的黏结性能,黏结性能越好,固化效果越显著。

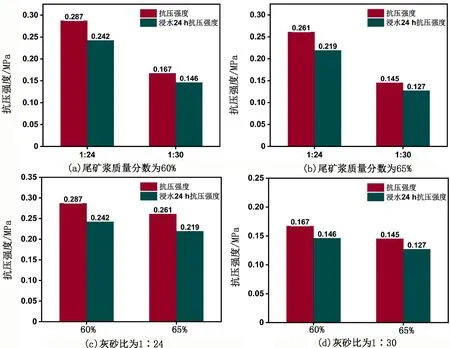

固化体试块养护5 d后的抗压强度见图6。由图6可知,灰砂比分别为1∶24和1∶30时,随着尾矿浆质量分数的升高,固化体试块的抗压强度和浸水24 h抗压强度均下降;当尾矿浆质量分数分别为60%和65%时,随着灰砂比的降低,固化体试块的抗压强度和浸水24 h抗压强度存在不同程度的下降。随着尾矿浆质量分数的升高,水分减少,颗粒之间的距离减小,导致固化体试块的孔隙率降低和颗粒间的黏结力减弱;当灰砂比增大时,固化剂用量减少,导致固化剂不能充分渗透到尾矿浆中,从而影响固化效果。

图6 不同尾矿浆质量分数和灰砂比的固化体试块抗压强度

由图6可以看出,尾矿浆质量分数为60%、灰砂比为1∶24时的固化效果最佳。

2.5 固化体试块的物相和微观结构分析

尾矿浆质量分数为60%、灰砂比为1∶24和1∶30固化体试块的XRD图谱分别见图7、图8。由图7可知,固化体试块中主要结晶相为Al2Ca3(SiO4)3、K[AlSi3O8]、MgSiO3、Ca2SiO4、Al2(SiO4)(OH)2、Al2(SiO4)O。由图8可知:固化体试块中主要结晶相为K[AlSi3O8]、Al2Ca3(SiO4)3、MgSiO3、Al2(SiO4)O、Al2(SiO4)-(OH)2;从XRD图谱的各个峰来看,固化体试块的成分较复杂,多个物质晶相中有SiO2,推测该固化体试块样品中SiO2含量较高;该样品中没有C元素,推测其不含石灰岩;与灰砂比为1∶24的XRD图谱对比发现,Al2Ca3(SiO4)3、K[AlSi3O8]、MgSiO3、Al2(SiO4)(OH)2和Al2(SiO4)O的衍射峰依然存在,而CaSO4的衍射峰消失了。

图7 尾矿浆质量分数为60%、灰砂比1∶24 的固化体试块XRD图谱

图8 尾矿浆质量分数为60%、灰砂比1∶30 的固化体试块XRD图谱

综上所述,尾矿浆质量分数为60%、灰砂比为1∶24的固化体试块与尾矿浆质量分数为60%、灰砂比为1∶30的固化体试块相比,其中多出了CaSO4重金属固化物,表明前者的固化效果更佳,这与2.4节的研究结论一致。

2.6 固化机理分析

由铅锌尾矿固化体试块的XRD图谱可以看出,其中的矿物相主要由结晶峰和弥散峰组成。位于2θ=30°左右与K[AlSi3O8]结晶峰重叠的弥散峰可能与C-S-H凝胶有关[22],C-S-H凝胶是高炉矿渣的水化反应产物。具体来说,高炉矿渣中的Al2O3溶解产生的游离Al2+可与碱性激发剂溶液中的活性硅酸阴离子或原材料溶解产生的[SiO4]4-发生反应,从而形成C-S-H、C-A-S-H和N-A-S-H凝胶。C-S-H、C-A-S-H和N-A-S-H凝胶对重金属离子的固化机理主要体现在:①首先,这些水化产物能与重金属离子发生化学反应,形成稳定的络合物,从而防止重金属离子的进一步释放;②其次,这些水化产物具有较高的比表面积和大量的吸附位点,可以有效吸附重金属离子,将其固定在材料内部。此外,有研究表明,C-A-S-H和N-A-S-H凝胶的结构稳定性在很大程度上取决于培养基中的pH和钙元素。GARCA-LODEIRO等[23]研究发现,在足量的钙和pH超过12的情况下,C-A-S-H凝胶的形成优于N-A-S-H凝胶。

此外,熟石灰和高炉矿渣在碱性溶液中发生碱活化反应,可能形成C-A-S-H凝胶和N-A-S-H凝胶;然而,C-S-H、C-A-S-H和N-A-S-H凝胶的凝胶相之间并无明确的界线[24],同时由于其与Al2Ca3(SiO4)3、K[AlSi3O8]和MgSiO3等结晶峰共存和重叠,因此很难在XRD图谱中检测到这些凝胶[25-26]。此外,随着灰砂比的增大,固化体试块中还出现了一些新的结晶相,如Ca2SiO4,表明经碱性溶液活化后,熟石灰、硬石膏、高炉矿渣和铅锌尾矿等原材料的结构发生了重组/重排;而在固化体的XRD图谱中,未观察到含Pb和Cd的矿物相,这可能是铅锌尾矿中Pb和Cd含量较低的缘故。

3 结论

a.铅锌尾矿的碱度较高,可作为重金属固化剂,有利于其与重金属进行络合反应;尾矿粒度小于0.074 mm的颗粒累计分布率为31%,这种粒度对土壤中的重金属离子有很强的固定能力。

b.矿浆质量分数越高,固化体试块的抗压强度越低;胶凝材料的灰砂比越大,固化体试块的抗压强度越高;矿浆质量分数为60%、灰砂比为1∶24的固化体试块抗压强度最高,固化效果最佳。

c.XRD分析结果表明,固化体试块的基体中形成了C-S-H、C-A-S-H和N-A-S-H凝胶等水化产物,这种非晶相的形成是固化体试块中致密结构形成的主要原因,亦是固化重金属离子的机理所在。