氮化硅陶瓷基板制备及其金属化研究

2024-03-04王铃沣周泊岸段于森张景贤侯清健

王铃沣,周泊岸,段于森,张景贤,侯清健

(1.中国科学院大学,北京 100049;2.中国科学院上海硅酸盐研究所高性能陶瓷和超微结构国家重点实验室,上海 200050;3.上海理工大学 材料与化学学院,上海 200093;4.南京电子技术研究所,江苏 南京 210012)

0 引言

氮化硅(Si3N4)陶瓷具有高强度、高硬度、耐磨耐腐蚀性能以及优异的介电性能[1-5],应用潜力巨大。1995年,HAGGERTY等[6]通过理论计算发现Si3N4陶瓷的热导率可达320 W/(m·K),自此高导热Si3N4研究逐渐引起了国内外学者的关注[1-8]。此外,Si3N4陶瓷还具有优异的抗热冲击性能以及与硅(Si)相近的热膨胀系数(3.0×10-6K-1),因此Si3N4陶瓷可作为电子器件领域优良的陶瓷基板材料。

传统的Si3N4陶瓷是通过干压法制备的。针对不同形状的陶瓷设计要求,需要制作相对应的金属模具,因此无法满足多样化的电子设备设计要求[7],不适合用于制作复杂形状的陶瓷或轻薄的衬底[9-10]。流延成型是一种理想的用于批量化陶瓷基板成型的技术[11]。目前,AlN和Al2O3陶瓷基板通过流延成型技术已经实现大规模生产,在电子器件领域获得了成熟应用。近年来,Si3N4陶瓷基板的流延成型工艺备受关注。DUAN等[12]以硅粉为原料,在硅粉氮化后通过烧结法制备出了热导率为57 W/(m·K)的Si3N4陶瓷基板,并通过多层叠压(25层)制备出了相对密度达99%的Si3N4陶瓷块体。在硅粉氮化后烧结避免了采用昂贵的Si3N4陶瓷粉体,可使用Si粉作为原料,从而降低了生产成本,这种方法使Si3N4陶瓷基板的量化生产成为了可能。

作为电子器件的陶瓷基板,不仅需要提供机械支持,还需要提供集成器件的电气连接功能。LA FORGE[13]于1956年首次采用活化Mo-Mn法对Al2O3进行金属化试验,随后REED等[14-16]对该方法进行了优化。但Mo-Mn法金属相熔融温度在1 400~1 600 ℃,远低于Si3N4的烧结温度,极易造成电路故障等问题。钨共烧法是AlN陶瓷基板烧结的关键技术,SON等[17]对AlN钨合金化进行了改进,制备了黏附强度为29.5 MPa、传导层电阻为9.8 mΩ/sq的AlN陶瓷基板。胡永达等[18]探究了SiO2在钨浆中的作用以及基底的电气和机械性能,制备出了方阻达10 mΩ/sq、黏附强度达31.5 MPa的AlN陶瓷基板,研究结果表明,难熔金属钨适合与Si3N4陶瓷进行高温共烧,以达到对Si3N4金属化的目的。

本文结合流延成型与硅粉氮化后烧结技术,通过钨共烧法实现对Si3N4的金属化,探讨了分散剂、黏结剂、增塑剂与固含量对流延膜性能的影响,提出了一种优化的硅流延浆料配方并测试其烧结性能,分析了硅流延膜、Si3N4陶瓷烧结体与金属化界面的微观结构与形貌。

1 试验部分

1.1 试验原料

本试验采用的粉体为硅粉,由皓锡纳米科技(上海)有限公司提供,纯度为99.999%,氧质量分数为0.42%,D50为5 μm,比表面积为2.205 m2/g。烧结助剂由稀土金属氧化物与碱土金属氧化物两部分组成,分别为氧化铒(Er2O3,纯度>99%,比表面积为10.448 m2/g)与氧化镁(MgO,纯度>99.5%,氧质量分数为1.26%,比表面积为11.6 m2/g)。钨粉由北京伊诺凯科技有限公司提供,纯度高于99.98%,粒度在1~5 μm,D50为3.477 μm,氧质量分数为0.26%。

其他试验原料主要为制备硅流延浆料与电子浆料所需的有机试剂,其中421分散剂由实验室自制,成分见表1、表2。

表2 钨金属化浆料有机成分

1.2 制备工艺

硅流延浆料的制备方法:将等质量乙醇和二甲苯放入容量瓶中静置过夜,得到二甲苯-乙醇共沸溶液作为硅流延浆料的混合溶剂;取适量421分散剂与混合溶剂放入塑料瓶中,再置于60 ℃烘箱中;待其充分溶解后,向塑料瓶中加入硅粉,以Si3N4球作为球磨介质,在球磨机中以42 r/min的速率球磨24 h;然后加入MgO粉体、Er2O3粉体,继续球磨24 h;放入PVB与BBP,继续球磨48 h;将浆料倒入旋转瓶中,真空脱泡。

钨金属化浆料的制备方法:以钨粉为原料,作为金属层的功能相,以适量Er2O3、MgO作为金属浆料的无机黏结相;以一定比例的松油醇、丁基卡必醇、柠檬酸三丁酯、邻苯二甲酸丁苄酯混合而成的共沸溶液作为溶剂,以乙基纤维素为黏结剂、span-85为分散剂、氢化蓖麻油为触变剂、碳化钨磨球为球磨介质,将上述粉末在球磨罐中充分混合,获得黏度适合丝网印刷的电子浆料。

脱泡后的流延浆料经流延成型后获得硅流延膜带。使用流延机(TCM-121,HED Inter-national)进行流延,流延参数为:刮刀高度0.4 mm,流延速率120 mm/min;40 ℃下烘干6 h,待流延膜干燥后取出。以上述硅流延膜带为承印物,丝网印刷工艺选用220目网版,印刷图案由CAD软件绘制。丝印机参数为:橡胶刮板呈30°,版距为10 mm,升降行程为100 mm,印刷速度与回墨速度分别为100 mm/s和300 mm/s,刮刀延时与墨刀延时设置为0.2 s,单面印刷,重复3次。通过激光切割,将流延膜分割成尺寸50 mm×50 mm的方片,每次9片,在80 ℃、20 MPa下叠压40 min,得到布线层数为9层的多层素坯。将多层素坯在600 ℃下保温2 h完成排胶,在1 400 ℃、0.1 MPa的 N2气氛下保温2 h,然后在1 800 ℃、0.6 MPa下保温2 h,完成气压烧结并得到金属化的Si3N4陶瓷。

1.3 表征方法

采用阿基米德排水法测试样品的实际密度。采用材料万能试验机测试力学性能(Instron-5566型)。流延膜的测试样品统一为哑铃型,中央是尺寸为20 mm×10 mm的矩形,加载速率为10 mm/min。Si3N4的抗弯强度测试样品统一为3 mm×4 mm×36 mm的试条,采用三点弯曲法测定,跨距为30 mm。在试条中央开槽(深2 mm)作为韧性测试样品,跨距为24 mm。薄层电阻测试采用双电测四探针测试仪(RTS-9型)。界面结合强度测试主要用于测试Si3N4高温共烧陶瓷中金属层与Si3N4基体的结合强度。采用GB/T 17473.4-2008《微电子技术用贵金属浆料测试方法 附着力测定》中的附着力测试法在金属层表面电镀Ni/Pd/Au,通过万能拉力机测试(DAGE4000,UK)其结合强度。采用扫描电子显微镜(FEI,Magellan 400,USA)与能谱仪对材料的显微形貌进行分析。

采用激光脉冲仪器(Netzsch LFA467,GER)于25 ℃下测试材料热导率。试样加工成直径12.5 mm、厚2 mm、公差±0.05 mm的圆片。热导率计算公式为

κ=αCpρ,

(1)

式中:κ为样品的热导率,W/(m·K);α为样品的热扩散系数,m2/s;Cp为样品的比热容,J/(g·K);ρ为样品实际密度。

2 结果与讨论

2.1 硅流延浆料性能优化

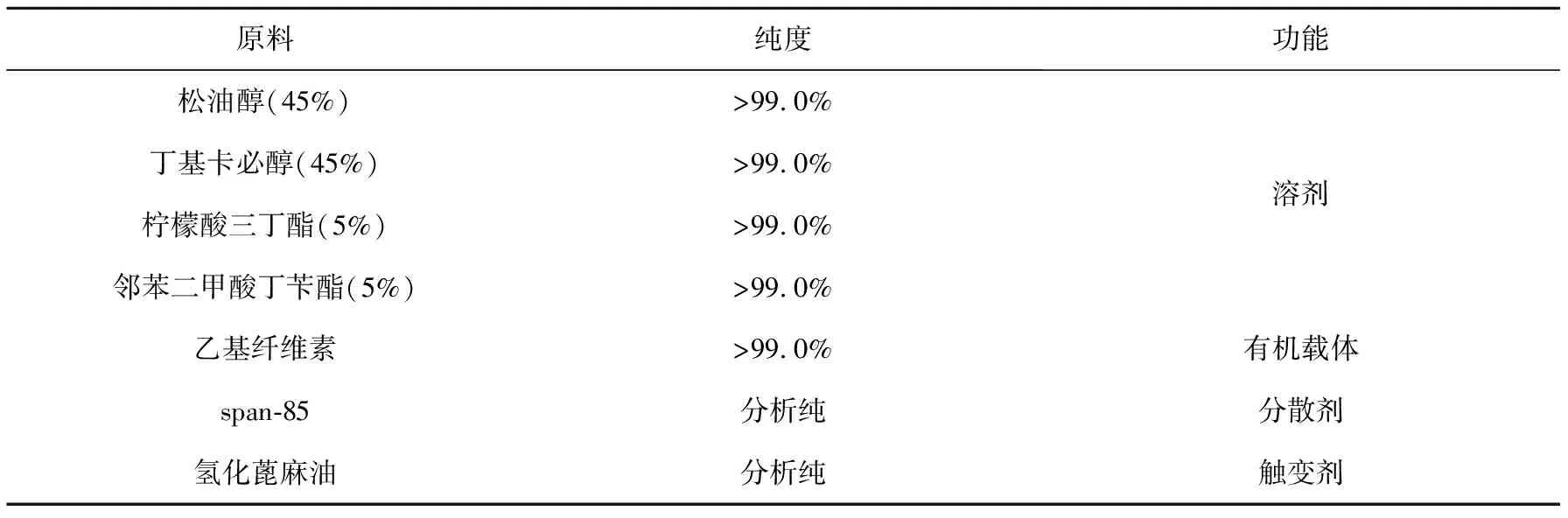

采用421分散剂与span-85对照进行分散剂的选择与优化试验。基于二甲苯与乙醇质量比为1∶1的混合溶剂,在固定固含量为36%,其他有机成分与粉体质量分数保持不变的前提下进行分散剂种类与质量分数试验,结果见图1。由图1(a)、图1(c)可知:在剪切速率为1~1 000 s-1范围内,421分散剂在质量分数为1%~5%时可使有机体系的静态黏度控制在0.2~1 Pa·s;随着剪切速率的上升,出现了剪切变稀的非牛顿流体性能,并且因质量分数不同而出现了较大的区分度;span-85质量分数在2%~6%时,有机体系的静态黏度在10 Pa·s左右;随着剪切速率的上升,出现了剪切变稀的非牛顿流体性能,并且没有出现大的区分度。硅浆料的流延速度为120 mm/min,流延厚度为0.4 mm,根据剪切速率的计算公式得到浆料的剪切速率为5 s-1。由图1(b)、图1(d)可知:span-85分散剂质量分数-黏度曲线呈现出先降低后上升最终趋于平稳的规律;这是因为span-85分散剂自身黏度较小,因此在分散剂质量分数上升时,对硅浆料体系的黏度影响较小;421分散剂质量分数在1%和2%时的黏度最小,基于流延浆料中有机成分应尽可能少的原则,因此分散剂质量分数定为1%。

图1 不同分散剂质量分数下硅浆料的流变性能

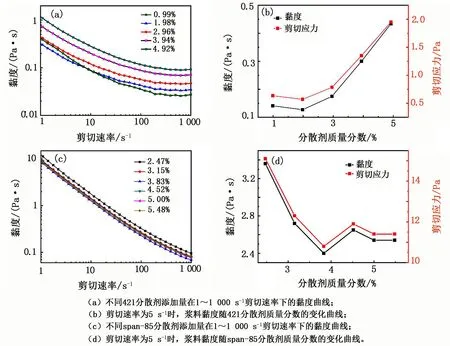

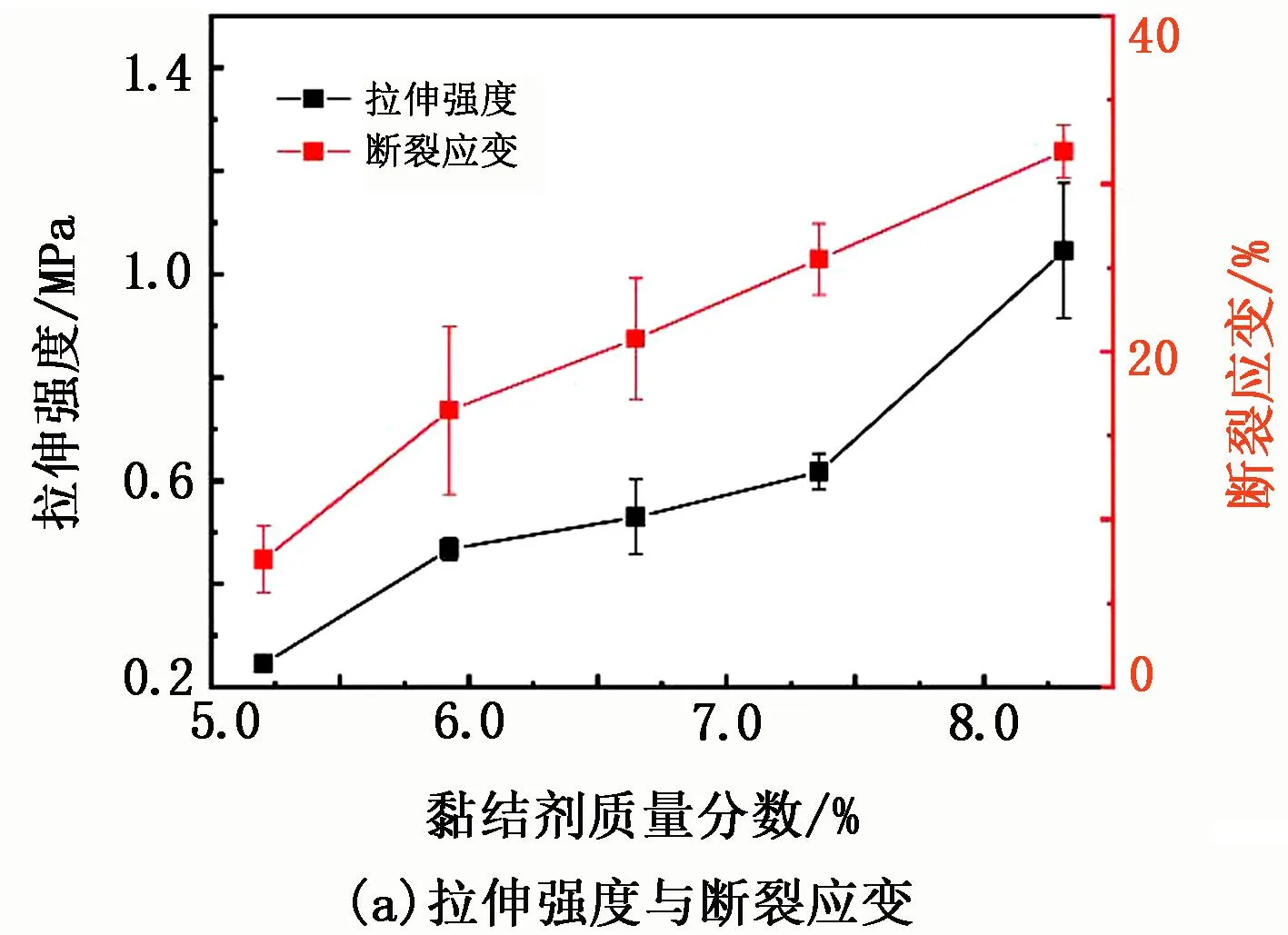

在分散剂质量分数为1%、增塑剂与黏结剂质量比(R值)为0.7、固含量为36%、其他成分不变的情况下进行黏结剂质量分数试验,结果见图2。黏结剂的质量分数选择标准为膜带保持一定强度、无缺陷条件下黏结剂质量分数尽可能低。由图2(a)可知:黏结剂质量分数-拉伸强度/断裂应变总体呈现出黏结剂质量分数越高,强度越高,断裂应变越大的规律;这是由于黏结剂质量分数的升高使流延膜内形成的交联网络强度增大,进而提高了流延膜的强度[19]。由图2(b)可知:随着黏结剂质量分数的升高,生坯的密度逐渐降低;这是因为有机成分的密度普遍小于硅的密度(2.3 g/cm3)。基于以上方法获得的流延生坯表面平整、均匀,并且具有可卷曲的性能。综上所述,为了获得密度尽可能高、有机成分尽可能少的流延浆料,黏结剂质量分数定为6.0%。

图2 不同黏结剂质量分数下流延膜的拉伸强度、断裂应变和密度

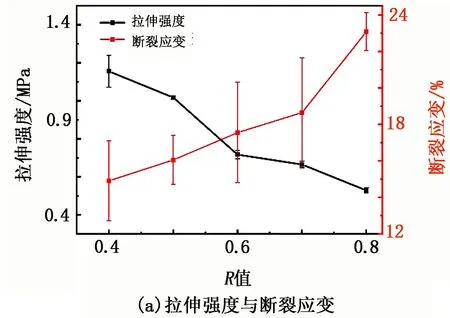

在分散剂质量分数为1%、黏结剂质量分数为6%、固含量为36%的条件下进行不同R值试验,结果见图3。

图3 不同增塑剂/黏结剂质量比下流延膜的拉伸强度、断裂应变与密度

由图3(a)可知:随着R值的增大,流延膜的断裂应变显著增大,说明增大R值能够有效提升流延膜的塑性;拉伸强度则不断下降。BBP的增塑作用主要是通过小分子BBP进入PVB聚合物链,降低其玻璃化温度,增大PVB的自由体积,使PVB聚合物链更好地活动来实现。当R值较小时,由于PVB分子组成的交联网络变弱,流延膜强度也因此而降低[20-21]。由图3(b)可知,R值的增大为流延膜引入了更多的有机分子,从而降低了其密度。试验发现,R值在0.5及以下时,膜带易出现开裂。综上,以0.5作为流延浆料的R值,可以使流延膜具备较好的可卷曲性能和密度。

在421分散剂质量分数为1%、黏结剂质量分数为6%、R值为0.5的条件下,探究了流延膜的最佳固含量,结果见图4。

由图4(a)可知,随着固含量的升高,生坯的拉伸强度与断裂应变先升高后降低。由图4(b)可知,随着固含量的上升,流延膜的密度先增大后减小。流延膜性能与密度的提升得益于固含量的升高,有机溶剂的减少使得流延膜交联网络之间的空隙减少,固体颗粒与黏结剂、增塑剂的结合更加紧密,从而提高了流延膜的整体强度。另外,固含量升高使得硅颗粒之间结合更加紧密,因此当固含量过高导致浆料分散不均匀而产生团聚时,实际浆料的固含量偏低,并且容易在流延膜中发现硅颗粒小团聚等缺陷。因此过高的固含量反而会劣化流延膜性能。综上,流延膜浆料的最佳固含量定为42%。

综上可知,当分散剂421质量分数为1%、黏结剂PVB质量分数为6.0%、以BBP作为增塑剂、R值为0.5、体系固含量为42%时,流延膜的性能最佳。

2.2 Si3N4烧结与金属化研究

为了得到烧结后性能良好的Si3N4金属化陶瓷,需要通过丝网印刷技术将1.2节所述钨金属化浆料均匀印刷在2.1节所述的硅流延膜表面,用激光切割成尺寸为50 mm×50 mm的方片,热压叠层后得到多层结构素坯;然后将多层素坯排胶、氮化,烧结得到金属化的Si3N4陶瓷。图5分别为流延膜、多层生坯、使用烧结后Si3N4作为基板的样品、Si3N4高温共烧陶瓷的光学照片。由图5(a)可以看出,流延膜表面呈现出平整无缺陷、可卷曲的特点,适合作为丝网印刷的承印物。由图5(b)可以看出,在流延膜上印刷的图案清晰、边缘平整,符合丝网印刷的质量要求。

图5 硅流延膜、多层生坯、使用烧结后Si3N4作为基板的样品、Si3N4高温共烧陶瓷的光学照片

实现Si3N4金属化的关键是金属层要与Si3N4基板烧结收缩率匹配。由图5(c)可以看出,Si3N4基板产生了明显的翘曲。将已烧结的Si3N4基板共烧时的收缩率近似为0。在共烧过程中,钨金属颗粒之间由于致密化倾向而产生相互靠近的内聚力,如二者收缩率不匹配会出现热应力,从而使基板产生翘曲、变形或其他缺陷。由图5(d)可以看出,表面金属层具有明亮的金属光泽,基板并未产生翘曲等缺陷。因此通过在流延膜上丝网印刷金属层,制备烧结后收缩率匹配的Si3N4金属化陶瓷是可行的。

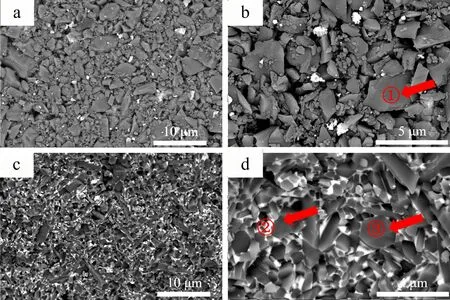

图6(a)和图6(b)分别是硅流延膜的3 000倍与8 000倍SEM照片。经测量,体积分数为42%的硅流延膜的相对密度为79.3%,说明流延膜的致密度达到了较高水平。由图6(a)可以看出,流延膜微观形貌均匀。

图6 硅流延膜的SEM照片和Si3N4烧结体断面显微形貌

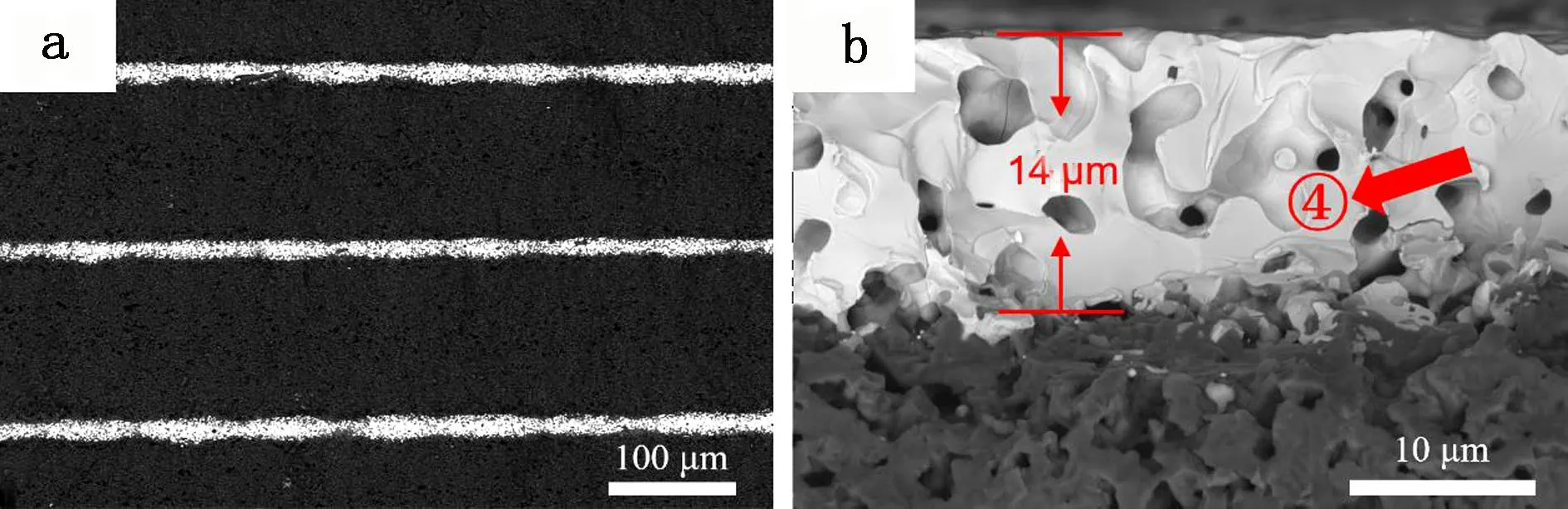

图7为Si3N4金属化样品经过烧结后的断面形貌。由图7(a)可以看出,Si3N4金属化样品的断面由钨金属层与Si3N4基体交替分布组成,金属层布线平直紧密,Si3N4基体与金属层均未出现弯曲断裂等现象,说明二者在共烧时收缩率是匹配的,且烧结后未出现Si3N4晶粒生长穿透金属层的现象,金属层保持完整。对图7(b)中的点④进行EDS分析,结果见表3。由表3可知,点④含94.81%的W,另有少量O和Si,这说明金属层主要由W元素组成,Si、O元素来自Si3N4基体。Si3N4基体与金属层之间通过物理形式的机械啮合互相结合,金属层厚度达到14 μm。经测量,金属层与Si3N4基体结合强度达27.84 MPa,高于行业标准(20.00 MPa)。钨金属颗粒经过烧结后相互连接,形成如图7(b)所示的网络结构,从而使金属层相互连通,形成导电通路。经测量,金属层方阻为104 mΩ/sq。

图7 Si3N4金属化样品经过烧结后的断面形貌

表3 图6与图7中4个点的EDS分析结果

由表3可知,图6(b)中点①含97.72%的Si以及少量的Mg、O,说明硅颗粒呈现出不规则形状,并具有较好的颗粒级配;白色的烧结助剂均匀分布在流延膜中。而对于图6(c)和图6(d)中的点②、点③,Mg、Er、O烧结助剂相元素主要分布在白色晶界相中,Si、N元素主要分布在棒状晶粒中。Si3N4烧结体断面形貌由白色的烧结助剂相包围棒状的β-Si3N4晶粒形成。经过测试,样品的相对密度≥95%,抗弯强度为(852.7±48.8) MPa,热导率达75.5 W/(m·K)。叠层素坯经过烧结后的机械性能良好,符合氮化硅陶瓷基片的使用要求。

3 结论

a.采用流延成型与硅粉氮化后烧结技术,成功制备了金属层连通完好、可导电并与Si3N4基体结合牢固的Si3N4多层共烧组件。

b.通过研究以二甲苯-乙醇为溶剂的流延浆料体系的分散剂、黏结剂、R值与固含量对浆料流变性能、流延膜机械性能和密度的影响,得到了分散剂质量分数为1%、黏结剂质量分数为6.0%、R值为0.5、体系固含量为42%的最优流延浆料配方。

c.经过丝网印刷、叠层热压与共烧结,制备出了金属电路平直不断裂、Si3N4基体平整不弯曲的Si3N4金属化陶瓷,其结合强度为27.84 MPa,金属层方阻为104 mΩ/sq。

d.在硅流延膜上进行丝网印刷,通过叠层热压与共烧制备Si3N4多层共烧组件在技术上具有可行性,该工艺的功耗和成本低,可为Si3N4基板在电子行业的工业化应用提供借鉴。