桥式起重机主梁取消拱度的安全设计范围分析

2024-02-29张璐凡姜薄士唐静静惠延波

张璐凡,姜薄士,唐静静,惠延波

(1.河南工业大学机电工程学院,河南 郑州 450001;2.河南卫华重型机械股份有限公司,河南 长垣 453400)

1 引言

我国发布的“十三五”规划纲要提出要到2020年实现智能制造技术的突破,研发一批具有较强竞争力的智能制造关键装备,国内市场满足率超过50%[1-2]。规模不断壮大的智能制造装备生产对产品物料装卸搬运和大型设备制造提出了更高要求[3-4]。被誉为“巨人手臂”的起重机已广泛应用于工业生产各个部门的物质生产和装卸搬运[5-6]。

主梁作为关键部件对起重机的功能实现起着至关重要的作用[7]。起重机主梁在设计制造过程中绝大多数进行上拱设计,而对主梁取消上拱基本上停留在探讨阶段[8]。上拱度也带来一系列问题:

(1)材料浪费,起重机腹板在下料阶段要做成有拱度的形状,上下两条边材料造成浪费;(2)自动化作业难以实现,影响了自动化焊接的效率和操作难度[9]。随着起重机设计理论的发展和结构形式的创新,欧美一些具有起重机设计规范及标准的国家对上拱度要求降低甚至取消。尤其是最近正在讨论的ISO12847-1标准(替代ISO8306-85)已将上拱度要求取消。欧洲的许多起重机厂也都取消了对主梁预制上拱的要求[10]。

通过有限元法搭建桥式起重机主梁模型更接近于实际工况,为主梁取消拱度并进行安全设计范围研究提供基础。对于不同吨位,不同系列主梁,如果采用有限元计算,这就会过于繁琐,必然产生重复劳动,耗时耗力,浪费资源。这里采用用耦合有限元方法的响应面方法搭建主梁预测理论模型,为后续的主梁模型直接提供显性目标函数,进一步开展了主梁传递路径分析和取消拱度安全预测的初步实验,并对一定误差范围内预测函数的正确性进行验证。

2 桥式起重机主梁取消拱度的安全设计范围

2.1 耦合有限元方法的响应面方法

通过有限元法搭建桥式起重机主梁模型更接近于实际工况,为主梁取消拱度并进行安全设计范围研究提供基础。对于10t位主梁,根据跨度不同分为10.5,13.5,16.5,19.5,22.5,25.5,28.5和31.5八种类型,不同跨度系列主梁,如果采用有限元计算,这就会过于繁琐,必然产生重复劳动,耗时耗力,浪费资源。将一群离散设计参数作为输入导入ANSYS 时,相对应的输出也是离散的。随着计算机仿真模拟的发展,将响应面方法作为模拟仿真的拟合应用到工程中去。特别是响应面方法结合多种商业软件几乎能够实现所有优化设计中的目标函数的构建。

将ANSYS的每次计算作为一次实验,例如热机械实验和模态实验。设计参数相当于实验因素,每个参数的数量是每个因素的水平。假设x1,x2,…,xj为 设 计参数,定义y1,y2,…,yj与分别是设计参数的函数值和预测函数值。实验因素用x(jj=1,2,…,m)表示,m是每个设计变量的因素水平。在实验方案设定时,采用以均衡分散和公正为特征的回归正交表进行实验,如表1所示。

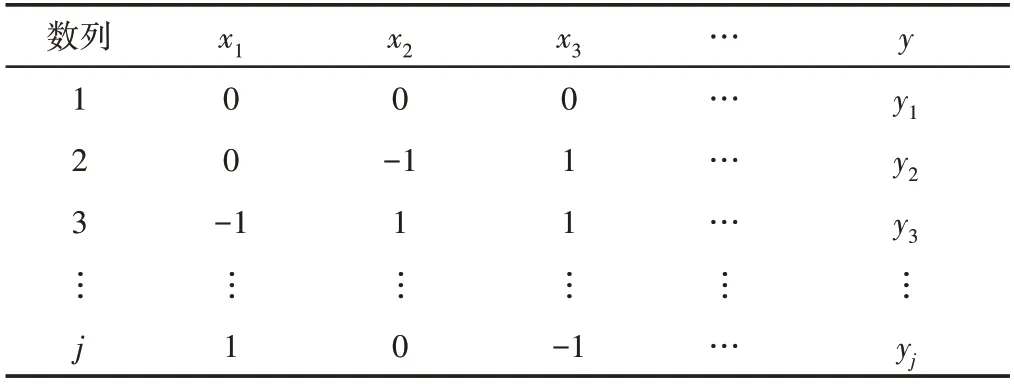

表1 回归正交数列Tab.1 Regression Orthogonal Sequence

显性目标函数通过完整二次回归方程得到[11]:

式中:a0—常数项回归系数;aj—显性项回归系数;akj—二次项回归系数。

2.2 桥式起重机主梁预测模型搭建

桥式起重机主梁挠度和应力的显性目标函数通过响应面方法搭建。主梁的挠度和应力每次ANSYS计算作为一次实验。设计参数为x1=L,即,实验拥有一个实验因素。定义挠度y1和应力y2为设计变量的函数值,1,2为挠度和应力的预测值。因素水平设定为6。开始实验设计时,采用正交表进行设计,如表1所示。线性目标函数通过式(1)得到,回归系数通过最小二乘法计算得到。最终,得到挠度和固有频率的显性目标函数如下:

挠度的多重相关系数为:R≈95%。

应力的多重相关系数为:R≈95%。

主梁显性目标函数与理论函数的拟合效果通过图1 表示。挠度的拟合效果,如图1(a)所示。第一阶固有频率的拟合效果,如图1(b)所示。它们拟合的显著性通过多重相关系数表示。挠度和第一阶固有频率的多重相关系数均为95%,都非常接近于1。这表明,在很小的误差范围内,它们的理论函数可以精确通过它们的显性目标函数表示。

图1 主梁挠度和应力预测值和真实值对比Fig.1 Comparison of Predicted and True Values of Main Girder Deflection and Stress

通过以上工作,在允许的误差范围内,通线性目标函数搭建的响应面模型与通过理论函数搭建的理论模型有一定的一致的。

2.3 桥式起重机主梁预测模型取消拱度安全设计参数

根据式(2)、式(3),可以获得主梁挠度和应力随着跨度变化趋势,如图2所示。从图2(a)可知,主梁挠度随着跨度增加,先变化不明显,接着超过25.5m后急剧增加;主梁应力随着跨度增加,刚开始变化不明显,从16.5m开始出现了近似线性增加,在超过28.5m后出现了显著降低现象。

图2 主梁挠度和应力预测模型随着跨度变化规律Fig.2 Variation Law of Deflection and Stress Prediction Model of Main Beam with Span

从主梁应力变化趋势可以看出在跨度19.5m和22.5m之间出现了超过许用应力235MPa的过渡现象。在取消拱度的情况下,跨度小于19.5m的主梁不会出现超过许用应力的破坏,是安全的设计参数范围。

3 桥式起重机主梁传递路径分析

桥式起重机一般由机械、电气和金属结构组成。桥式起重机是单跨板,主梁两端支承在两个平行的高架轨道上,水平移动。机械部分分为三部分:起升机构、小车运行机构、大车运行机构。起升机构用于垂直提升货物,小车运行机构用于承载横向运动,小车运行机构用于在三维空间中垂直移动小车和货物以承载和卸载货物。

金属结构件由一个桥架和一个小车架组成。电气部分由电气设备和电路组成。桥式起重机主梁在两个平行高架导轨上水平移动,同时承载着起升机构,小车运行机构等机构,是桥式起重机系统的关键机构。主梁在载荷作用下势必产生形变和应变,探究主梁载荷传递路径,对于载荷变形和应力应变的安全预测具有非常重要的意义。

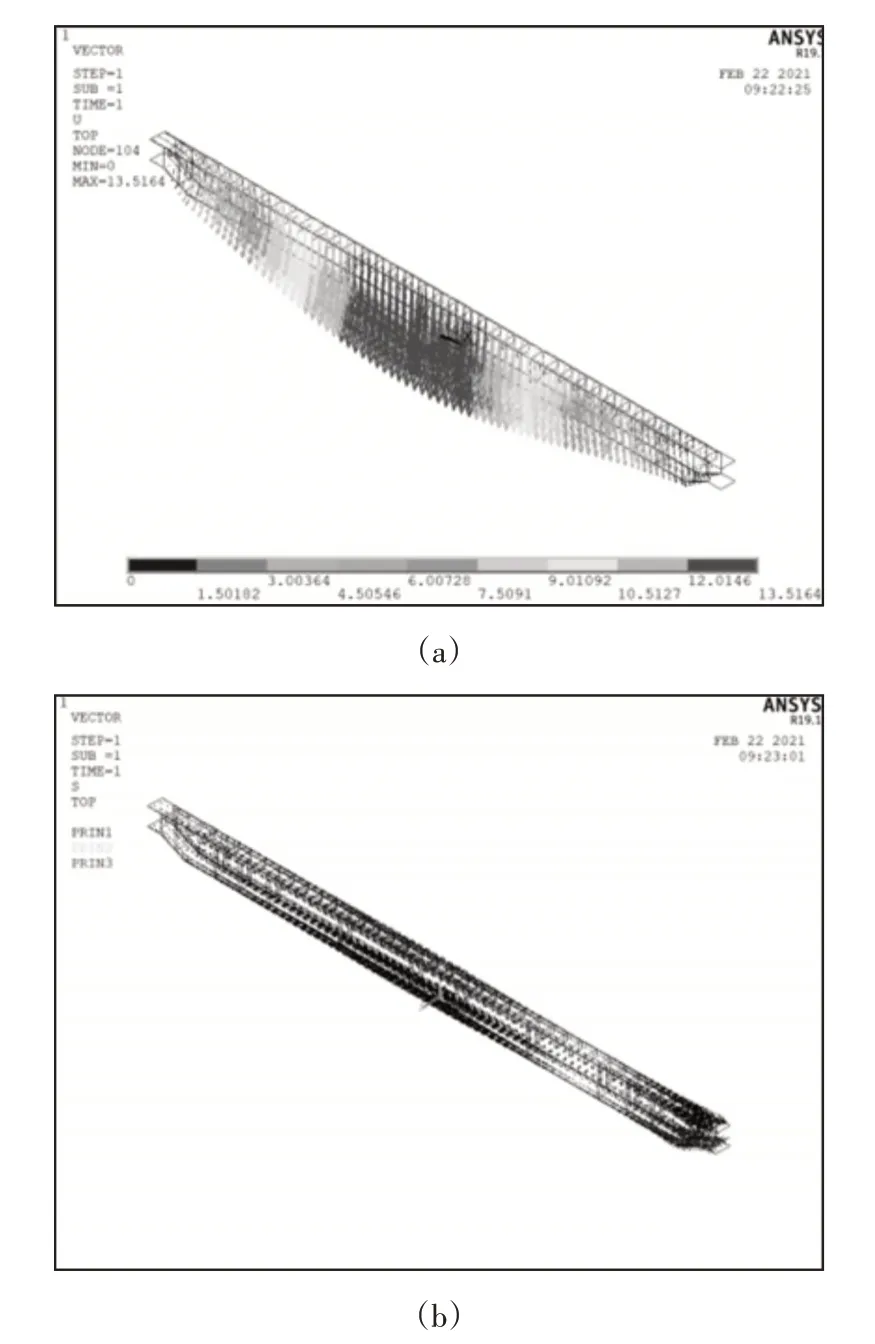

桥式起重机载荷一般自上而下传递的,主梁受到载荷一般等效为集中载荷和均布载荷,载荷作用主梁后势必产生形变和应力应变,而这也是我们探究主梁安全准则的关键参考数值。通过有限元软件ANSYS19.1对跨度19.5主梁进行载荷路径作用效果分析,获得主梁在传递路径作用下的挠度和应力传递云图,如图3所示。

图3 主梁在传递路径作用下的挠度和应力向量云图Fig.3 Deflection and Stress Vector Nephogram of Main Girder Under the Action of Transfer Path

主梁在载荷作用下,在主梁中部产生了最大变形13.516mm,从中部向两侧变形逐步变小,如图3(a)所示。主梁一端端部附近发生了最大应力变形,如图3(b)所示。进一步提取数据,获得主梁挠度和应力随着主梁高度参数变化的曲线图如图4 所示。主梁挠度随着高度增加,先增加后降低,并在高度250mm和500mm至今出现了峰值,说明主梁在其间产生了最大变形,如图4(a)所示。在高度0mm和1000mm出分别出现了最大应力值,如图4(b)所示。说明主梁最大应力发生了主梁的上端盖和下端盖附近。

图4 主梁挠度和应力随着高度变化Fig.4 Deflection and Stress of the Main Beam Vary with Height

4 桥式起重机主梁取消拱度的安全初步验证

实验拟采用通用桥式起重机QD10t/22.5m 主梁作为实验研究对象,如图5所示。进行主梁上拱与下挠变形规律和载荷传递规律研究。实验物品主要包括12.5t左右的吊重砝码、起重机操作员(1~3)名、经纬仪、直钢板尺与应力应变采集仪器等。

图5 主梁挠度测量Fig.5 Deflection Measurement of Main Beam

进行实验时起升1.0Gn载荷,作起重机和小车运行机构、起升机构的联合动作,只允许同时开动两个机构(主副起升机构不能同时开动的);先将空载小车放在极限位置,在主梁跨中找好基准点,将小车主起升机构置于主梁最不利位置,按额定载荷加载,载荷离地(100~200)mm处悬空,保持10min,测得主梁下挠数值后卸载,将主梁下挠预测数值与实验数据进行对比,可以看出,预测值与实验值基本上保持一致,如图6所示。

图6 主梁挠度预测与实验数据图Fig.6 Main Girder Deflection Prediction and Experimental Data

从表2可以看出预测值与实验值最大误差不超过10%,影响误差的原因主要有:理论模型在建模时进行了简化、在加载边界条件时进行了载荷等效等;桥式起重机在进行实验时收到温度载荷、风载荷等其他因素的影响。这验证了在一定误差范围内预测函数的正确性。

表2 起重机主梁挠度预测与实验数据Tab.2 Deflection Prediction and Experimental Data of Crane Main Beam

5 总结

通过有限元法搭建桥式起重机主梁模型更接近于实际工况,对于不同吨位,不同系列主梁,采用有限元计算,过程会过于繁琐,必然产生重复劳动,耗时耗力且浪费资源。这里采用耦合有限元方法的响应面方法搭建主梁预测理论模型,该方法有利于快速、简捷的获得主梁挠度可行域,避免了利用有限元软件进行重复计算,为后续的主梁模型直接提供显性目标函数,为桥式起重机主梁上拱和下挠提供可靠性高的判别依据,节省时间,成本,材料等。同时进行了主梁传递路径分析和取消拱度安全预测的初步实验,并验证了在一定误差范围内预测函数的正确性。研究结果对桥式起重机快速发展和装备更新换代具有重要意义。