桌面级协作机械臂设计与仿真分析

2024-02-29杜振军

曹 原,贾 凯,杜振军,徐 方

(1.中国科学院沈阳自动化研究所机器人学国家重点实验室,辽宁 沈阳 110016;2.中国科学院机器人与智能制造创新研究院,辽宁 沈阳 110169;3.中国科学院大学,北京 100049;4.沈阳新松机器人自动化股份有限公司,辽宁 沈阳 110168)

1 引言

随着社会的进步,机器人技术的发展,工业机器人中诞生了一种能够与人一同协作,并与人类共同完成不同任务的一类机器人—协作机器人。协作机器人解决了传统工业机器人部署成本高、无法满足中小型企业需求、无法满足新兴协作市场需求等缺点,被广泛的应用在医疗、食品、物流、精密加工、科研、3C 等行业,为工业机器人的发展开启了新时代[1]。

桌面级协作机器人是未来机器人发展的一个重要方向[2],它具有低成本、小型化、模块化等特点,能够好的服务于科研、教育、医疗等行业。基于模块化关节设计了六自由度(6R)桌面级协作机械臂,并分析了机械臂的正、逆运动学,对机械臂逆运动学的求解在算法上进行了优化;最后基于CoppeliaSim建立了虚拟样机,并联合Matlab进行仿真分析,验证了结果的正确性与可行性。

2 桌面级协作机械臂设计

2.1 模块化关节

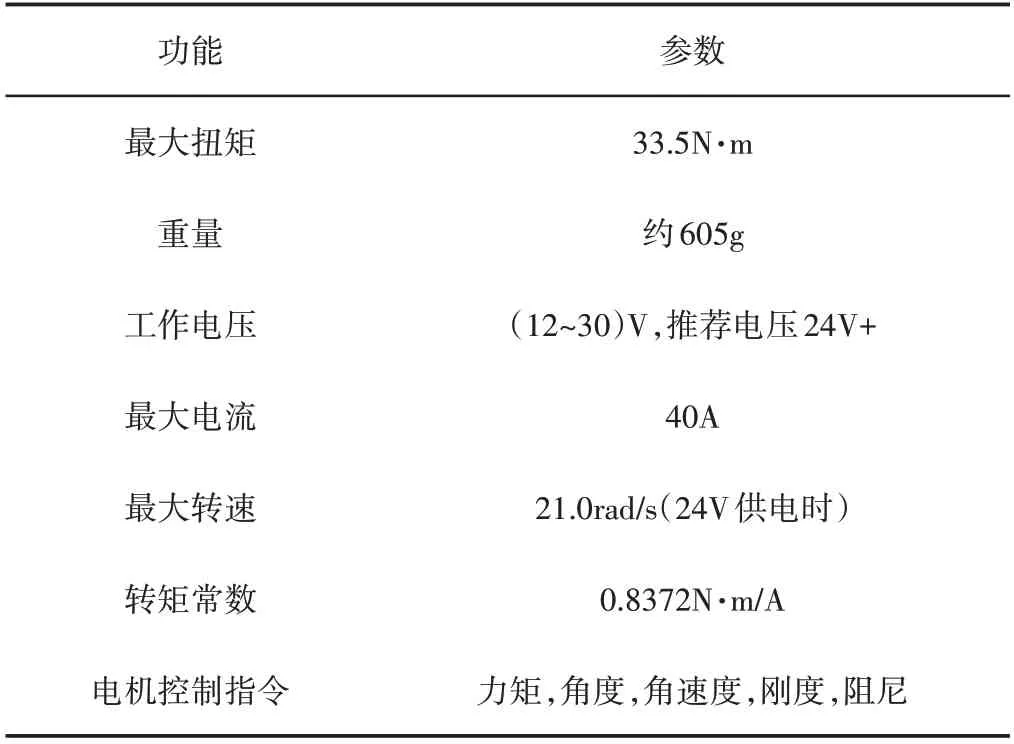

为满足6R协作机械臂小型化、模块化的需求,设计采用了模块化关节,该关节输出扭矩更大,运行更稳定,高度集成化使得机械臂整体体积更小,具体参数,如表1所示。

表1 模块化关节具体参数Tab.1 Modular Joint Specific Parameters

2.2 机械臂设计方案对比

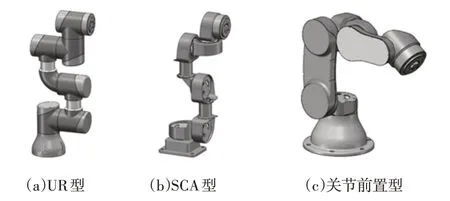

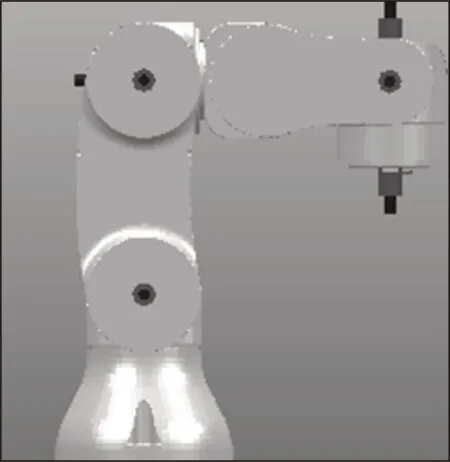

桌面级6R协作机械臂有效负载1kg,外形设计尽量小型化,机械臂关节的最大力矩小于模块化关节规定的最大扭矩,通过三维设计软件Solidworks,基于模块化关节共设计了三种方案,如图1所示。

图1 机械臂设计方案Fig.1 Robotic Arm Design

方案a整体外形参照UR机器人;方案b参照INNFOS团队自主研发设计的智能柔性执行器系列Smart Compliant Actuator(SCA);方案c是对方案a、b的补充改进:机械臂各关节所受力矩由作用在各关节的力和力臂决定,在关节类型确定的大前提下,尽可能减小力臂,可达到增大末端有效负载的效果,因此方案c中将第5关节前置,使机器人的整体重心前移,有效的减小了第二关节的力矩。

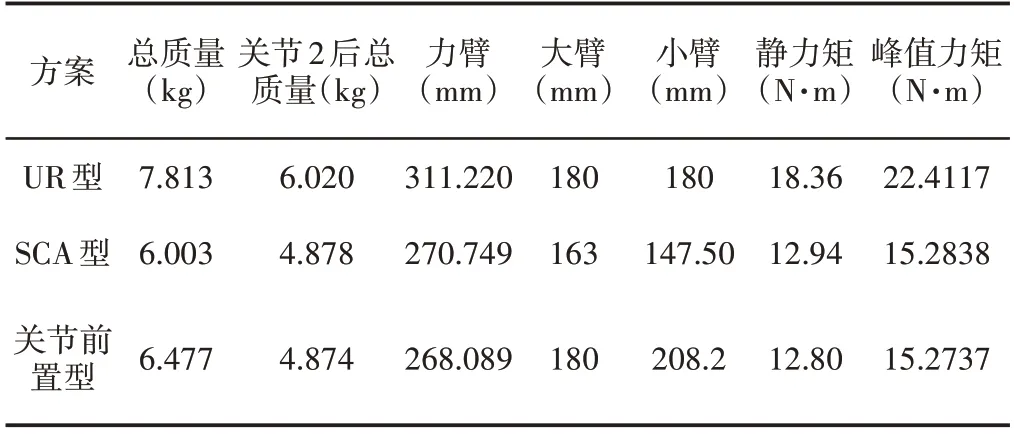

关节2所受静力矩由力和力臂相乘得到:力臂指关节2之后的构件重心与关节2旋转轴线的距离,力指关节2之后的总重量(包括末端负载1kg),两个参数均通过三维设计软件测量得到,详细数据,如表2所示。

表2 各方案关节峰值力矩表Tab.2 Joint Peak Torque Table for Each Plan

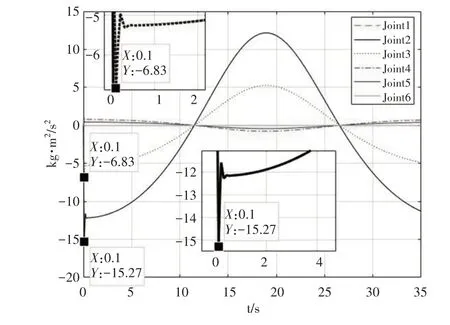

关节2峰值力矩是在机械臂各连杆处于水平位置绕关节2瞬时启动时经过仿真测量得到,只对关节2设置旋转速度,此时力臂最大,关节2受到的启动力矩最大。根据对三种方案的对比,综合考虑多种因素,采用具有较小静力矩和动力矩的关节前置型方案,满足模块化关节提供的最大扭矩,该方案瞬时启动产生的峰值力矩,如图2所示。瞬时启动关节2所受峰值扭矩15.27N·m。

图2 关节前置型瞬时启动力矩图Fig.2 Joint Front Type Instantaneous Start Torque Diagram

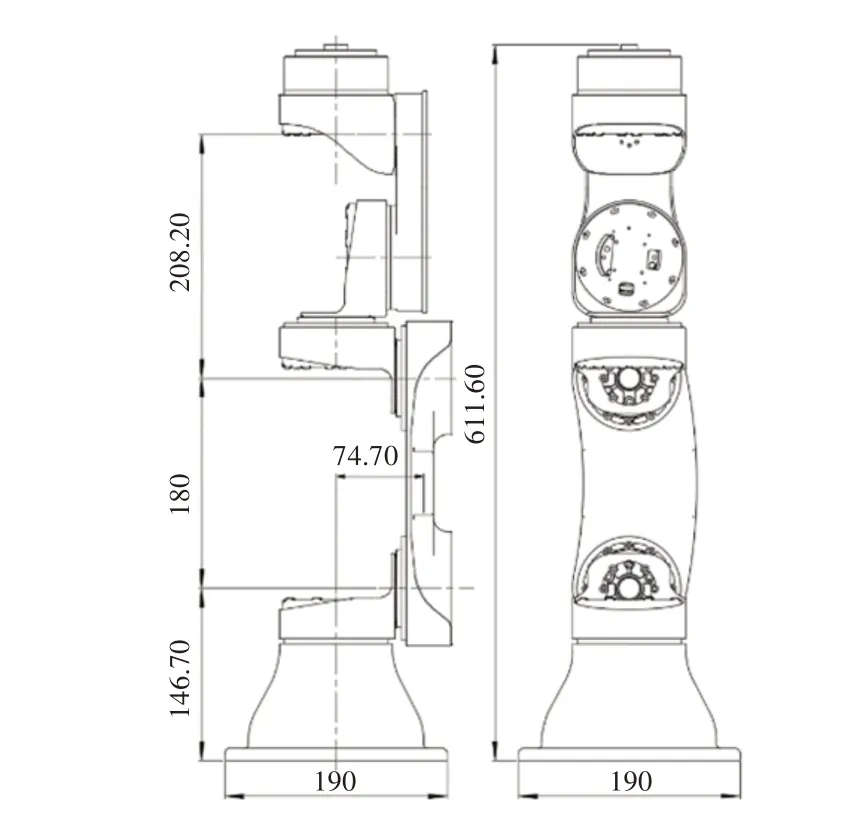

机械臂整体外形尺寸,如图3 所示。外壳材料选用铝合金7075,大臂180mm,小臂208.2mm,整体高度611.6mm,额定负载1kg,相比INNFOS团队研发的六轴机械臂(额定负载500g),该方案实现了小型化、轻量化,并有效的增大了末端负载。

图3 关节前置型机械臂整体尺寸Fig.3 The Overall Size of the Front Joint Robot Arm

2.3 机械臂有限元分析

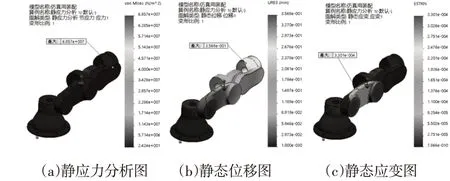

在关节前置型方案中,所有模块化关节满足峰值力矩要求,但机械臂本身强度、刚度是否达到要求还有待验证。因此,本节最后对上述确定的机械臂方案(关节前置型机械臂)进行有限元分析,如图4 所示。对末端负载设置1kg,分别完成了对机械臂的静应力分析、静态位移分析以及静态应变分析,得到最大静应力点6.857×107N/m2,最大静态位移0.3568mm,最大静态应变3.301×10-4,满足强度、刚度等需求,详细分析,如图4所示。

图4 机械臂有限元分析Fig.4 Finite Element Analysis of Robotic Arm

3 机械臂运动学分析

目前,对于开链机器人正向运动学模型建立的方法主要有D-H 参数法[3,4](Denavit-Hartenberg parameter)和基于旋量理论的指数积公式法[5](Product of Exponential,PoE)。D-H 参数法的优点在于只需要最少数量的参数来描述机器人运动学,即对于一个n杆机器人,可以用3n个参数描述机器人结构,n个参数表示关节变量;而PoE模型并不是最少参数的参数形式(需要6n个参数来描述n个关节轴运动旋量,外加n个参数表示关节变量),但其优点也是十分明显的,不需要建立连杆坐标系,避免了由于D-H 参数法参数错误而导致的运动学模型建立错误[6]。因此,选用PoE 公式进行关节前置型机械臂运动学模型的建立。

3.1 机械臂旋量法运动学正解

对于n自由度开链空间机器人,如图5所示。

图5 n杆开链机器人PoE公式图示Fig.5 Illustration of the PoE Formula for An n-Link Spatial Open Chain

为应用PoE公式,首先选择基坐标系{s}和附着在最后一根杆上的末端坐标系{b},并将机器人置于零位,此时所有关节变量初值为0,每个关节正向位移的方向指定,令M∈SE(3)表示末端坐标系{b}相对基坐标系{s}的初始位形。

则n自由度开链空间机器人正向运动学的指数积公式可写成:

式中:Sn:Sn=(ωn,vn)—在基坐标系中的关节n的旋量坐标;

ωn∈R3—沿关节轴正向的单位向量;

vn=-ωn×qn,qn—关节轴上任意一点,坐标值在基座标系中进行度量;

θn—关节n对应的关节变量。

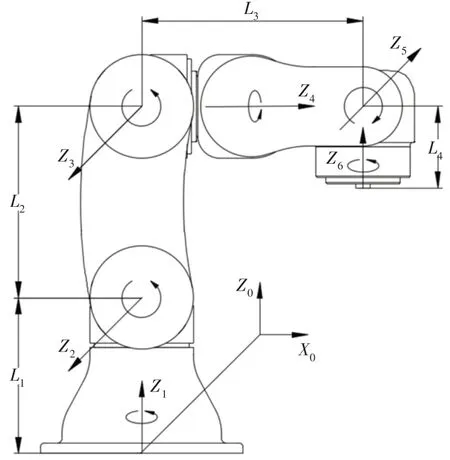

这里设计的机械臂零位,如图6所示。该位置为机器人的初始位置,各关节及其旋转方向如图中标示,其中,基座标系{0},末端坐标系{6},L1=146.7mm,L2=180mm,L3=208.2mm,L4=76.7mm。令M∈SE(3)表示机器人处于初始位置时的末端位形,直接观察可得:

图6 关节前置型机械臂零位图示Fig.6 The Zero Position of the Front-Joint Manipulator

机器人各螺旋轴Si=(ωi,vi),i=1,…,6,坐标,如表3所示。

表3 各螺旋轴Si坐标Tab.3 Coordinates of Each Screw Axis Si

由此可得到上述六个螺旋轴的(4×4)矩阵,表示形式如下:

将初始位形M和各螺旋轴代入式(1),关节变量θi,T(θ)即为机械臂运动学正解。鉴于此,旋量法建模明显简化了运动学计算过程的复杂性,便于开发人员高效的建立机器人模型。

3.2 机械臂运动学反解

机器人运动学反解是正向运动学的反向求解过程,即已知机器人末端位姿X∈SE(3),找出满足T(θ)=X的关节角θ(ii=1,2,3,4,5,6)的过程。6R关节前置型机械臂的运动学方程如下:

机器人运动学反解的方法众多,主要分为两大类:解析解和数值解[7]。采用解析解时,前三个关节的求解可以根据机器人前三个关节构成的连杆结构进行求解,机器人后三个关节轴相交于一点,所以前三个关节决定了机器人末端的位置,后三个关节决定了机器人末端的姿态。

(1)机器人末端位置的求解

机器人前三关节的逆向位置求解示意图,如图7所示。机器人后三个关节轴相交于一点Om(PXX,PYY,PZZ),Om坐标与末端位姿X的关系如下:

图7 6R关节前置型机械臂的逆向位置求解Fig.7 Solving the Reverse Position of the 6R Joint Front Type Manipulator

将Om点向X0-Y0平面投影,通过投影关系可以求出第一关节角的两个有效值:

确定机械臂关节角θ2、θ3的过程,可以进一步简化为求解平面两连杆机构的逆运动学问题,其中:

由此可得第三关节角的两个有效值:

类似的方法可求出第二关节角的值:

(2)机器人末端姿态的求解

已知末端姿态,求解关节角θ4、θ5、θ6。前一部分已经求得前三关节角,根据正向运动学式(3),可写成:

等式右边已知,后三个关节轴方向分别是ω4=(1,0,0),ω5=(0,1,0),ω6=(0,0,1);现定义右边项得转动部分为R,c4=cosθ4,c5=cosθ5,c6=cosθ6,s4=sinθ4,s5=sinθ5,s6=sinθ6;腕部关节角可以通过求解下式得到:

机器人前三关节存在四组解,腕部的后三个关节通过“翻转”可以得到第二组解:θ4'=θ4+π;θ5'=θ5;θ6'=θ6+π。通过上述位置和姿态的求解与组合,6R关节前置型机械臂一共存在8组解。

3.3 运动学逆解确定与优化

在不同的情况下,机器人逆解采用的优化准则也是不同的,关节前置型机械臂一共有八组解,采用“最小变化角”准则进行优化,即每次关节运动所有关节移动量为最小的解。在不考虑障碍的前提下,寻求逆运动学的最优解就是在关节空间中选取一个最接近起始点的解,关节前置型机械臂前三个连杆的尺寸较大,后三个较小,主要用于定向[8],在这种情况下,需要使用加权系数来衡量接近的程度。取目标函数M:

式中:Mi=1…8—8组解对应的变化角;λi—加权系数,加权系数选择应遵循“多移动小关节,少移动大关节”原则[9],这样可以有效的减少机器人工作中的硬损伤[10]。

4 机械臂运动学仿真建模

4.1 虚拟样机建立

在进行物理平台实验前,完成基于机械臂虚拟样机的仿真分析,包括机械臂正、逆运动学验证,确保以最小变化角为准则的位置控制算法的可行性,能够有效保证后期物理平台实验的安全性、准确性和高效性。将关节前置型机械臂模型从Solidworks导入CoppeliaSim,首先完成对各杆件的连接约束,对各杆件添加相应质量,并在各电机与连杆间添加驱动关节(Revolute Joint),关节旋转方向按图6所示放置,经过上述步骤,关节前置型机械臂虚拟样机基本建立完成。添加完连接约束和旋转关节后的关节前置型机械臂虚拟样机,如图8所示。

图8 机械臂虚拟样机Fig.8 Virtual Prototype of Robotic Arm

4.2 正向运动学验证

利用CoppeliaSim 与Matlab 进行验证,机械臂形态1,如图9(a)所示。对应θ=[-pi/4 -pi/4pi/4 0 -pi/4 0],依据式(3)求出末端位姿T(θ)1;机械臂形态2,如图9(b)所示。对应θ=[pi/4pi/4 0 -pi/4 0 0],求出末端位姿T(θ)2。分别对虚拟样机进行形态1、2关节角的设置,通过对比样机末端位姿与T(θ)1、T(θ)2,结果正确。

图9 正向运动学验证Fig.9 Positive Kinematics Verification

4.3 逆向运动学仿真验证

通过Matlab新建脚本,根据上述逆解的解析式,建立针对机械臂的以最小变化角为准则的位置控制算法,完成对机械臂的运动控制;最后通过Matlab与CoppeliaSim联合控制,实现对虚拟样机的实时控制。如图10(a)所示,仿真中机械臂完成了从点(0.2,-0.2,0.3)至点(0.2,0.2,0.3)至点(-0.2,0.2,0.3)至点(-0.2,0.2,0.3)的运动;图10(b)将仿真得到的具体位置数据(每时刻的末端位置x、y、z坐标)输出到Matlab并进行作图得到实际运动轨迹,通过期望轨迹与实际轨迹的对比,两条轨迹基本一致。

图10 逆向运动学仿真验证对比Fig.10 Comparison of Inverse Kinematics Simulation Verification

如图11进一步将第一段的期望位置与实际位置通过作差进行误差分析,由图可得x、y、z轴方向误差均小于0.02mm,实际距离误差基本控制在0.02mm以内,符合设计要求,以最小变化角为准则的位置控制算法有效的控制了机械臂的运动。

图11 实际轨迹误差分析图Fig.11 Actual Trajectory Error Analysis Chart

5 结论

系统介绍了基于模块化关节的桌面级协作机器人构造设计及仿真分析过程,设计方案具备小型化、轻量化、模块化特点;在Matlab软件中运用PoE方法建立了桌面级协作机器人模型,并对机器人进行了正、逆运动学求解,这种方法极大的简化了运动学逆解的求解;其次,利用CoppeliaSim建立了机器人虚拟样机,通过Matlab和CoppeliaSim联合控制完成了桌面级协作机器人的仿真分析,仿真误差基本控制在0.02mm以内。仿真结果表明,基于旋量理论的运动学求解方法计算简单,以最小变化角为准则的位置控制算法精确度高,具有较大的实用性。