五轴数控机床旋转轴综合误差测量与辨识

2024-02-29杨桂娟赵红美

杨桂娟,张 岩,赵红美

(1.唐山工业职业技术学院机械工程系,河北 唐山 063299;2.河北科技大学机械工程学院,河北 石家庄 050018)

1 引言

具有三个直线轴和两个旋转轴的五轴数控机床可以控制刀具和工件之间的相对位置和相对角度。然而,与三轴数控机床相比,五轴数控机床的加工精度较差[1-3],这是因为增加了旋转轴而导致了更多的误差源,特别是旋转轴的旋转中心同时存在位置和角度误差。因此,必须适当评估这些误差以提高五轴机床的几何精度。

五轴数控机床直线轴误差的测量技术已经非常成熟,而旋转轴几何误差难以直接测量得到[4]。目前,已有不少研究提出了适用于五轴数控机床中旋转轴的运动精度测量方法。首先,一些研究人员提出了使用球杆仪的误差测量方法。例如,文献[5]提出了采用球杆仪的数控机床旋转台误差辨识方法。球杆仪[6-7]是一种用来测量安装在主轴和工作台上的两个钢球之间相对运动位移的装置,可适用于四轴或者五轴机床。其次,R-test测量仪[8]作为一种可用于五轴数控机床旋转轴结构误差测量的新型装置,在近期已成为相关领域研究的热点。例如,文献[9]研究了R-test测量仪的结构模型和测量坐标系构建方法,有效实现了五轴数控机床旋转轴几何误差的高精度检测。该设备由一个参考球和三个位移传感器组成。R-test测量仪可以评估五轴机床的精度,并且满足ISO 10791-6标准。

虽然上述方法可以评估五轴数控机床的整体运动精度,但是已知测量结果包括直线轴和旋转轴的影响,因为这两个轴在评估期间同时移动。此外,现有方法均无法同时辨识旋转轴运动误差和几何误差。因此,本研究力求在不考虑直线轴运动误差影响的情况下,对旋转轴的运动误差和几何误差进行适当的评估。仅移动连接到主轴和旋转轴的R-test装置,同时防止与直线轴同步运动。此外,假设旋转轴位置几何误差和工作台上参考球的设置误差是影响测量结果的因素,并通过最小二乘法对这些因素进行分离,从而充分辨识设置误差和几何误差。

2 旋转轴误差定义与建模

2.1 运动误差

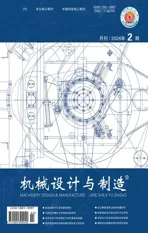

旋转轴的运动误差是指旋转轴相对于其轴平均线的位置和方向的变化,是旋转轴旋转角度的函数。C轴的运动误差,如图1显示。

图1 C轴的运动误差Fig.1 Motion Error of C Axis

图中:EXC—C轴在X方向的径向运动误差;EYC—C轴在Y方向的径向运动误差;EZC—C轴的轴向运动误差;EAC—C轴绕X轴的倾斜运动误差;EBC—C轴绕Y轴的倾斜运动误差;C轴的角定位运动误差。

如图1所示,X和Y方向上的径向运动误差以及轴向运动误差是旋转中心线的位置误差。运动误差由字母E和下标表示,其中第一个字母表示运动误差方向对应的轴的名称,第二个字母表示运动轴。

2.2 几何误差

旋转轴的几何误差定义为旋转轴轴平均线的位置和定向误差。可以为旋转轴定义两个位置和两个方向的几何误差。C轴在X和Y方向的位置误差分别表示为EX0C和EY0C。围绕X轴和Y轴的定向误差分别表示为EA0C和EB0C。

3 误差测量方法

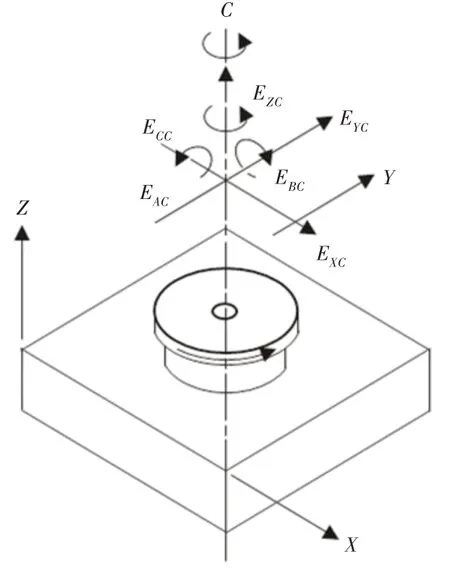

为了辨识轴平均线的角度运动误差和定向误差,测量过程使用参考球的两种不同高度设置进行,不同高度的测量设置,如图2所示。

图2 不同高度的测量设置Fig.2 Measurement Settings at Different Heights

测量的原点被设置为B和C轴的设计横断面点。参考球体被设置为较低的高度Zlow和较高的高度Zhigh。

理想情况下,参考球的中心应该位于C轴的旋转中心线。然而,实际上,参考球的中心偏离旋转中心线。在本研究中,沿X和Y方向的偏移被称为“设置误差”。预计设置误差会影响测量结果。因此,这些误差必须从结果中分离出来。

在测量过程中,C轴在两个方向上旋转两次,并对测量结果进行平均,以识别运动误差和几何误差。R-test测量仪可以检测参考球在传感器坐标系中的三维位移[10]。在记录测量之前,将传感器坐标系与机床坐标系进行匹配。如果传感器的中心与C轴的设计旋转中心相对应,测量结果会受到C轴的运动误差和几何误差的影响。

4 设置误差和几何误差的影响

4.1 参考球设置误差的影响

在实际测量中,虽然参考球体设置在C轴的旋转中心线上,但它偏离了实际中心线位置。因此需要验证设置误差的影响,以补偿其影响。为了进行验证,对参考球的定向偏移量进行了仿真。参考球设置误差的测量试验,如图3所示。

图3 参考球设置误差的测量试验Fig.3 Measurement Experiment of Reference Ball Setting Error

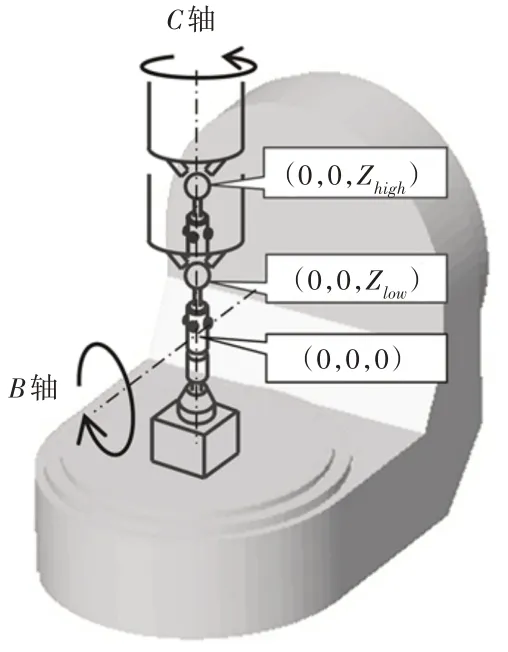

在验证过程中,参考球在X方向、Y方向、-X方向和-Y方向上以0.2mm的定向设置误差安装在工作台上。球体设置误差对球体轨迹的影响,如图4所示。

图4 球体设置误差对球体轨迹的影响Fig.4 Influence of Sphere Setting Error on Sphere Trajectory

如图4所示,球体在半径为0.2mm的圆上移动。球体设置误差对X轴和Y轴运动的影响,如图5、图6所示。

图5 球体设置误差对X轴运动的影响Fig.5 Influence of Sphere Setting Error on X Axis Motion

图6 球体设置误差对Y轴运动的影响Fig.6 Influence of Sphere Setting Error on Y-axis Motion

图5(a)、图6(a)是图4结果的投影(笛卡尔坐标系表示)。图5(b)、图6(b)是参考C轴转角的位移结果(极坐标系表示)。在极坐标图中,为了清晰起见,结果被绘制在半径为1mm 的参考圆上。从图5、图6可看出,可以将设置误差的影响视为X和Y方向位移的圆轨迹偏心。

4.2 几何误差的影响

几何误差的影响可以通过连接在主轴上的传感器位置的变化来表示。C轴旋转中心位置误差的测量,如图7所示。C轴位置误差对球体轨迹的影响,如图8 所示。图8 显示了带有位置偏移的球体在XY平面上的仿真轨迹。假设球体位于C轴的旋转中心线上。可以看出,几何误差的影响可以通过轨迹的偏心来观察。

图7 C轴旋转中心位置误差的测量Fig.7 Measurement of Position Error of C Axis Rotation Center

图8 C轴位置误差对球体轨迹的影响Fig.8 Influence of C-Axis Position Error on Sphere Trajectory

5 误差辨识方法

5.1 运动误差辨识方法

在球体的较高和较低测量设置下,可以从两组测量结果中获得运动误差分量。将两个测量高度的测量结果分别定义为(Xhe,Yhe,Zhe)和(Xle,Yle,Zle)。测量的C轴运动误差分量,如图9所示。

图9 测量的C轴运动误差分量Fig.9 Measured C-Axis Motion Error Component

图9显示了在较高和较低测量设置下测量的运动误差分量的比较。图9(d)示出了从X和Y方向运动误差分量获得的径向方向误差。如果不存在角度运动误差,则预期结果不取决于测量高度。从图9可以看出,Y方向上的运动误差分量取决于测量高度。

根据旋转轴的运动误差(EXC,EYC,EZC,EAC和EBC)和参考球的高度(Zhigh和Zlow),运动误差分量可以表示为:

因此,通过求解上述运动误差的方程,可以从测量的运动误差分量获得如下所示的运动误差:

5.2 几何误差辨识方法

从测量结果中还可以辨识旋转轴在四个方向(EA0C,EB0C,EX0C和EY0C)上的几何误差(轴平均线误差)。从位置误差可以计算出旋转轴的四个几何误差,如下所示:

式中:CXhigh—高度Zhigh时C轴旋转中心在X方向上的位置误差;

CYhigh—高度Zhigh时C轴旋转中心在Y方向上的位置误差;

CXlow—高度Zlow时C轴旋转中心在X方向上的位置误差;

CYlow—高度Zlow时C轴旋转中心在Y方向上的位置误差。

如上所述,通过将最小二乘法应用于X方向和Y方向的测量轨迹可以辨识位置误差。C轴中心线的位置误差可以作为轨迹半径来计算。

6 实验结果与分析

6.1 实验设置

采用IBS 公司的R-test 测量仪,对米克朗公司UCP800Duro立式五轴加工中心C轴的运动误差和几何误差进行了测量与辨识。五轴加工中心在工作台侧有B轴和C轴。实验测量设置,如图10所示。

图10 实验测量设置Fig.10 Experimental Measurement Settings

传感器安装在主轴上,参考球安装在工作台上。传感器的中心(零位)被设置为与主轴的旋转中心相对应。通过在旋转主轴时将传感器所测得位移的平均值设置为零,来补偿旋转中心和传感器中心之间的偏移。

6.2 运动误差辨识结果

对应于参考球的高度为Zhigh=146.8 mm和Zlow=66.7 mm时,C轴运动误差的辨识结果,如图11所示。

图11 C轴运动误差的辨识结果Fig.11 Identification Results of C Axis Motion Error

结果表明,利用提出的辨识方法,除了角定位运动误差ECC外,其他五种运动误差都可以从测量结果中辨识出来。

6.3 几何误差辨识结果

为了验证辨识方法的有效性,进行了定向倾斜C轴的测量试验。C轴采用的倾角分别为0.00°,-0.01°,-0.02°和-0.03°。倾角的变化意味着轴平均线EB0C定向误差的变化。不同倾角条件下辨识的几何误差对比,如表1所示。

表1 不同倾角条件下辨识的几何误差对比Tab.1 Comparison of Geometric Errors of Identification Under Different Dip Angles

表1所示的结果表明,绕Y轴的定向误差EB0C与C轴倾角的变化幅度几乎相同。由此可以推断,所提出的辨识方法可以在不考虑直线轴运动的情况下,对几何误差进行充分的评估。指令倾角变化与辨识的变化之间的差异小于0.001°。

7 结论

在不考虑直线轴运动误差影响的情况下,提出了一种能够综合辨识旋转轴运动误差和几何误差的方法。将R-test测量仪连接到主轴上,并且只有旋转轴移动而不移动直线轴。通过实验得出如下结论:(1)除了角定位运动误差之外,其余五种运动误差都可以从测量结果中辨识出来;(2)所提出的辨识方法可以充分评估几何误差,而不涉及直线轴的任何运动。后续将尝试阐明影响该方法辨识精度的因素,并比较直线轴和旋转轴同时三轴运动的结果。