挤压铸造工艺参数的案例推理设计方法

2024-02-29邓建新叶志兴曾向明

邓建新,叶志兴,谢 彬,曾向明

(1.广西大学广西制造系统与先进制造技术重点实验室,广西 南宁 530003;2.广西大学机械工程学院,广西 南宁 530003)

1 引言

挤压铸造是一种集锻造与铸造优势于一体的近净成形制造技术,可以制造出表面光洁度高、机械性能好的零件[1],已成功应用于高性能产品零件和复合材料的制备,有非常好的发展潜力[2-3]。

挤压铸造工艺参数是挤压铸造成型质量的关键因素,主要包括浇注温度、挤压压力、保压时间和模具预热温度等,其对挤压铸件的组织结构、性能有重要影响。国内外众多学者就不同的挤压铸造工艺参数对铸件的影响开展了大量研究[4-6],但专门进行挤压铸造工艺参数设计(或选择)的研究却较少[7]。通过归纳挤压铸造的工艺参数相关研究,目前获取挤压铸造工艺参数的方式可以总结为四种:(1)完全基于物理实验来获取工艺参数;(2)基于对物理实验结果的优化来获取工艺参数;(3)基于数值模拟实验来获取工艺参数;(4)基于经验公式计算。第1种方式通常用于挤压铸造材料的制备研究,通过设计物理实验研究特定工艺参数对铸件性能的影响,进而确定最优工艺参数和最佳材料性能。如文献[8]研究了不同挤压压力下A357 铝合金力学性能和金相组织,分别得到了最少铸造缺陷和最高密度、最优伸长率和抗拉强度的挤压压力推荐值,为汽车底盘安保零部件的研制提供了有效参考;文献[9]运用正交试验研究了壁厚、浇注温度、模具温度、挤压速度对挤压铸造AZ91D镁合金流动性影响规律,当浇注温度为750℃时,铸件充型效果最好。这种方式所选的最优工艺参数为实验测定水平的最好结果,不能保证还存在更好的潜在最优参数。为此有少量的研究者基于物理实验结果,采取建立工艺参数与性能关系的数学模型来优化测定工艺参数,形成了第2 种方式,但还不多见,代表性的研究有:文献[10]建立了挤压压力、浇注温度和SiC成分含量的三因素三水平物理试验,然后基于实验数据通过灰色关联度分析工艺参数与力学性能的影响和搜索灰色关联度的期望函数寻求多性能的工艺参数最优值。文献[11]基于LM20 铝合金工艺参数的5 因素5 水平物理试验数据,建立了LM20铝合金挤压铸造工艺参数与表面粗糙度的回归模型,并使用遗传算法优化求解,得到了保证挤压铸件表面粗糙度和机械性能的最佳工艺参数。不难看出,以上都是针对某个特定零部件或某种特定合金建立的工艺参数的优化模型,同时在优化之前,需要先进行物理实验,与第1种方式一样,成本高,周期长。随着铸造模拟技术成熟,逐渐有人通过虚拟实验来分析特定挤压铸件的成型过程,观察工艺参数的影响,进而得到优化的工艺参数,如文献[12]采用ProCAST研究ADC12铝合金浇注温度、模具温度、比压等工艺参数对缩松缩孔的影响,最终确定的最佳工艺参数,使其气密性合格率达到88%。文献[13]采用AnyCasting研究AZ91D镁合金不同工艺参数下的力学性能曲线,最终得到AZ91D铸件抗拉强度和硬度最优的工艺参数。第4种方式虽然可直接计算工艺参数,但由于目前未完全清楚挤压铸造的机理,无法完全定量化描述整个过程,只有少量的经验公式用于挤压压力等参数计算,且公式复杂,准确性不高。综上,实验和经验仍然是当前获取挤压铸造工艺参数的主要手段,而无论是物理实验和虚拟实验(数值模拟),都针对特定(材料+几何形状)铸件,不具有普适性,还未形成挤压铸造工艺参数设计(或选择)的普适性方法。

工艺(参数)设计是融合经验、知识和机理的一个综合设计过程,设计的成功案例无疑提供了丰富的可参考的经验和知识,同时又能避免从零开始。案例推理(Case-Based Reasoning,CBR)是一种将过往经验用于快速解决新问题的人工智能的推理范式[14]。案例推理由于具有良好的兼容性,可以与其他数据挖掘方法相结合(即形成集成案例推理),实现对机理知识的获取与较高精度的参数预测(预测精度甚至优于ANN 神经网络模型[15]),大幅度提高获取解决新问题方案的效率,如文献[16]建立了刀具选择和切削参数确定的案例推理模型,简化了产品制造准备的工作,消除了技术人员为新产品制定新工艺过程时缺乏经验而导致的错误。案例推理现已广泛应用于焊接[17]、机加工[16,18]、电子设计[19-20]等领域的参数设计,但还鲜见应用于挤压铸造领域的报道。为此,建立了基于案例推理的挤压铸造工艺参数设计方法。

案例推理的准确性取决于案例匹配的准确性,而案例匹配的准确性依赖于对案例特征划分和特征权重的准确分配[21-22]。在特征划分已定的情形下,准确的权重是影响案例推理准确性的最重要因素,也是案例推理研究中的主要工作和方向之一[23]。权重可均衡处理(用平均值)、依赖主观标准分配(如采用层次分析法主观评定)、客观计算确定(如将案例数据化基于熵值法确定[24])和其他数学模型优化计算确定(用已有测试案例预测的准确性来反向优化)。但对于收集的高维特征案例,通常包含了众多的影响特征(因素),而对特定的预测参数,这些影响因素可能并不全有影响,即存在冗余因素。如果让全部影响因素都参与权重分配,势必影响匹配的相似性和推理的准确性,因而识别影响较弱或无相关影响的冗余因素并进行约简(赋予零权重)既能提高案例匹配推理准确性,也能提高匹配效率。文献[25]将粗糙集应用于再制造工艺规划案例推理模型中的特征约简和权重确定,结果表明,在马鞍导轨再制造中,加工精度、故障症状、失效程度和导轨硬度对再制造工艺规划的影响较大,而型号、材料牌号、故障位置和热处理是再制造过程中的冗余特征,可以忽略。文献[26]将粗糙集与案例推理相结合用于凸轮轴磨削加工工艺条件的选择,定义了条件特征,采用遗传算法对条件特征进行离散化,删除了条件特征为零的属性,实现了快速、有效地从有大量实例的数据库中选择工艺参数的最优子集。对挤压铸造,材料成分和铸件形状理论上都对其工艺参数有影响,但对特定的工艺参数其影响水平不同,如浇注温度其与材料的固液相线温度有关,可能更多地只受材料主要成分的影响,但仍不确定。

鉴于此,针对通过实验和经验来设计挤压铸造工艺参数的方法效率低,成本高的问题,将已有工艺数据视为案例,建立了基于案例推理的挤压铸造工艺参数设计方法。针对特定挤压铸造工艺参数案例中可能存在冗余影响因素和相互影响关系等不确定问题,基于马尔可夫毯特征选择的能力[27-28],结合使用了马尔可夫毯和信息熵来剔除冗余影响因素集和分配特征权重,然后将相似案例工艺参数推荐为新材料铸件设计的工艺参数参考值。该方法不仅可得到数据之间的相互影响的关系,通过这种显性关系发现新知识,而且根据马尔可夫毯优化后的权重结果,可以提高工艺参数预测的准确性和稳定性,为挤压铸造的工艺参数设计提供了普适性方法,也为建立数据驱动的智能铸造提供了新的策略。

2 基于案例推理的挤压铸造工艺参数设计方法

现有的关于挤压铸造工艺参数的研究积累了大量的工艺数据,也是经验知识和案例。基于案例推理的原理,加强对这些工艺数据的利用,可以建立挤压铸造工艺参数的案例推理设计方法。即将挤压铸造的工艺参数及其相关影响因素组合形成案例,将工艺参数作为设计对象,通过基于挤压铸造工艺特点,确定特征因素及计算案例间的相似度,最终将相似度最高的案例工艺参数作为推荐的工艺参数,完成新材料铸件工艺参数设计。挤压铸造工艺参数设计的案例推理模型计算的具体过程,如图1所示。主要包括以下几个步骤:(1)案例表示。通过挤压铸造工艺数据的特点,对挤压铸造工艺数据的案例库进行问题识别和知识表示,并根据待设计的工艺参数确定其影响因素;(2)构建挤压铸造工艺数据的马尔可夫毯结构。通过挤压铸造工艺数据的特点,将连续数据离散化,搜索工艺参数的马尔可夫毯,构建工艺影响因素与工艺参数之间的不确定性网络结构,即马尔可夫毯结构,完成对工艺影响因素的约简(去除冗余属性);(3)权重分配。基于信息熵计算各个工艺影响因素的权值,根据工艺参数与工艺影响因素之间的马尔可夫毯结构对权值进行优化;(4)案例检索。基于案例间的相似度,将最相似案例的工艺参数值作为推荐值;(5)案例重用。将预测的工艺参数值及其工艺影响因素存入案例库中作为新的案例。

图1 挤压铸造工艺参数设计的集成案例推理方法的逻辑过程Fig.1 Logic Process of Integrated Case-Based Reasoning Method for Process Parameter Design of Squeeze Casting

2.1 案例表示

由挤压铸造原理和现有研究可知,挤压铸造的工艺参数主要受铸件材料成分及其几何形状的影响,同时也受挤压铸造方式(直接挤压铸造和间接挤压铸造)的影响(当采用直接挤压铸造且形状简单壁厚较厚时,可采用较低的浇注温度),部分工艺参数间还彼此影响(如挤压压力会影响挤压铸件凝固时间,进而影响保压时间),又以材料成分为主,因此,铸件的材料成分、几何形状和挤压铸造方式共同构成了挤压铸造工艺参数设计的案例情景,与工艺参数一起共同构成案例特征。而便于收集的挤压铸造的工艺数据集一般包含工艺参数变量(如温度)、材料成分和铸件性能参数数据(如强度),因为它们都是数据。为了基于挤压铸造工艺数据或其拓展集来进行案例推理工艺参数设计,推动数据驱动的挤压铸造,直接将基于工艺参数案例特征相关的规范收集的挤压铸造工艺数据作为案例集,设定挤压铸造工艺数据案例通过三部分来描述:案例编号,工艺参数和工艺影响因素。工艺参数包括温度参数(如浇注温度,模具预热温度)、压力参数(如挤压压力)、时间参数(如保压时间)和速度参数(如挤压速度)等;工艺影响因素包括材料成分、铸造方式、形状复杂度、壁厚、等效厚度等。工艺参数为一系列数值,主要是连续变量,为此将其他案例情景也通过数值来表述:材料约定通过材料成分数值来描述,铸造方式用0、1分别代表直接和间接挤压铸造,铸件形状根据铸件的结构形状复杂度等级来描述,例如基于现有挤压铸件存在的轴对称旋转体(如圆棒等)、杯盘状件和其他形状复杂件(如有侧孔,加强筋的轮毂等)分为形状简单、较复杂和复杂三个等级,分别用0、1、2来表示(以下重点建立材料成分影响的工艺参数设计方法,对几何形状此处不赘述)。

令case=(Si,Xk,Y)j表示挤压铸造工艺数据案例集,其中,S表示案例编号Si={S1,S2,...,Sm}(i=1,2,...,m),m表示案例的个数;X表示工艺影响因素Xk={X1,X2,...,X}t,(k=1,2,...,t),t表示工艺影响因素的个数;Y表示工艺参数集Yj={Y1,Y2,...,Yn}(j=1,2,...,n),n表示工艺参数的个数。挤压铸造工艺数据的案例,如表1所示。

表1 挤压铸造工艺数据的案例Tab.1 Case of Squeeze Casting Process Data

表中,x,y可以是连续变量如浇注温度720℃或离散变量如0-直接挤压铸造,1-间接挤压铸造等。

2.2 基于马尔可夫毯的特征约简

2.2.1 马尔可夫毯及其相关概念

马尔可夫毯是一种表达变量间不确定性关系的图形模型,如图2所示。其中,节点表示变量,节点间的关系弧表示变量间的因果关系。基于数据得到节点间马尔可夫毯的过程就是基于数据得到变量间影响关系的过程。在图形模型中,一个节点的马尔可夫毯是指与该节点有信息传递关系的其他所有节点,包括该节点的父节点、子节点和子节点的父节点,即配偶节点。图2中灰色节点表示与目标节点相互依赖的节点,即有信息传递关系,白色节点表示与目标节点相互独立的节点,即无信息传递关系,对独立节点则认为是冗余节点,可以剔除。

图2 目标节点的马尔可夫毯Fig.2 Markov Blanket of Target Node

目标节点的马尔可夫毯节点集是根据测试节点的条件独立性得到的。为了衡量节点间在给定条件(即选定目标节点)下的独立性,通常基于数据构造节点间的检验统计量和自由度进行假设检验,当p值大于显著性水平则表示节点间条件独立。变量间定义的检验统计量称为G2检验统计量,对应的条件独立性测试称为G2条件独立性测试。

2.2.2 挤压铸造工艺数据的马尔可夫毯

对特定的挤压铸造工艺参数而言,开始时,挤压铸造工艺数据案例case=(Si,Xk,Y)j中各个变量之间的关系全部或部分未知,通过获取其马尔可夫毯,可以剔除冗余因素,得到工艺参数Yj的λ(jλj<n)个直接影响因素Xη={X1,X2,...,Xλ}j,b=(1,2,...,λj)及相互关系,最终确定影响关系的逻辑,提供更准确的推理。挤压铸造工艺参数的马尔可夫毯的逻辑关系,如图3所示。

图3 挤压铸造工艺参数的马尔可夫毯的逻辑示意Fig.3 Markov Model of Squeeze Casting Process Parameters

由表1可知,挤压铸造工艺数据中存在离散数据(如铸造方式,形状复杂度等)和连续数据(如浇注温度,挤压压力等)。由于G2统计量依赖于各个节点取值类别的次数,适用于离散数据。为此,首先采用Canopy K-means算法[29]对挤压铸造中的连续数据进行离散化,流程如下:

(1)使用K-fold cross validation算法交叉验证确定Canopy算法的超参数T1,T2。

(2)使用Canopy算法进行多次聚类迭代,输出聚类中心的个数的集合{K},和多个聚类中心集。选择轮廓系数最接近于1的聚类个数Koptimum和聚类中心。

(3)使用K-means算法,将Koptimum个聚类中心点作为初始中心点进行聚类,对输入的各变量的离散数据进行聚类完成数据的转化。

挤压铸造工艺数据的G2条件独立测试的具体方法如下。

对case=(Si,Xk,Y)j,设定都已离散化,令表示离散变量Xk=xik的次数,表示Yj=yij的次数,若Xk与Yj无条件相互独立,则随机变量XkYj的期望值为:

令{case-Yj-X}k为它们的条件集,表示为Cu,且Cu={ciu}。若Xk与Yj在Cu下条件独立,则随机变量XkYjCu的期望值为:

构造两个离散变量的卡方统计量:

该卡方统计量服从自由度为f:

式中:rk-Xk可能取值的类别;rj-Yj可能取值的类别。

如X1表示铸造方式,X1可能的取值为0或1,分别表示直接铸造和间接铸造,则rk=2。

通过卡方统计量和自由度f,对应卡方值下的p值查表,若p值小于显著性水平,则两个离散变量相互独立。

与离散变量无条件独立判定类似,构造条件独立性G2统计量来检验Xk与Yj在Cu下条件独立性。若G2统计量的值大于给定自由度f下的卡方值,则p值小于显著性水平,表示Xk与Yj条件独立。条件独立性测试G2统计量[30]为:

代入式(2),则式(5)为:

根据式(4),条件独立性测试下的自由度为:

式中:rk-Cu可能取值的类别,|Cu|-Cu中变量的个数(即Cu的维度)。

基于以上原理,利用IPCMB(Iterative Parents-Children Based Search of Markov Blanket)算法[31]得到各个工艺参数之间的相互影响结构,构建挤压铸造工艺参数的马尔可夫毯。整个过程如下:

(1)输入各工艺影响因素的离散数据Xk,待预测的工艺参数Yj;

(2)利用G2条件独立性测试去除与待预测工艺参数Yj无信息传递的工艺影响因素;

(3)根据马尔可夫毯的定义,搜索待预测工艺参数Yj的马尔可夫毯集;根据Yj的马尔可夫毯集中的V结构,得到待预测工艺参数Yj马尔可夫毯集中的指向关系;示例如下:设X1是Y1的马尔可夫毯集中的父子节点,Y1是X2马尔可夫毯的父子节点,X1不是X2的父子节点,且在Y1与X1、X2的所有条件集的并集下X1、X2相互独立,那么在Y1的马尔可夫毯中存在X1→Y1←X2的指向结构;

(4)得到待预测工艺参数Yj的马尔可夫毯,输出结构图,如图3所示。

2.3 基于马尔可夫毯信息熵的权重

2.3.1 权重分配

待预测工艺参数的工艺影响因素的权重将直接影响案例推理的准确性。由于案例为数据集,故基于数据及待预测工艺参数的马尔可夫毯,采用信息熵对该特定工艺参数的影响因素进行赋权。这样不仅考虑工艺参数约简后的主要影响因素对工艺参数的影响,而且基于马尔可夫毯考虑影响因素之间的信息传递对权重的影响。方法如下:对连续取值的数据,为了更好地挖掘待预测工艺参数Yj与工艺影响因素Xk之间的关系,将表1所示已有的工艺参数与其约简后的影响因素组成一个新的矩阵V*:

案例中第k个影响因素的信息熵定义为:

基于马尔可夫毯对待预测工艺参数Yj的工艺影响因素约简后,得到Yj的λj个工艺影响因素Xλ={X1,X2,...,Xl}j,如图3所示。权重需要根据Xb与其他lλ-1个工艺影响因素之间存在信息传递调整。则设定工艺影响因素Xb对工艺参数Yj的影响权重为:

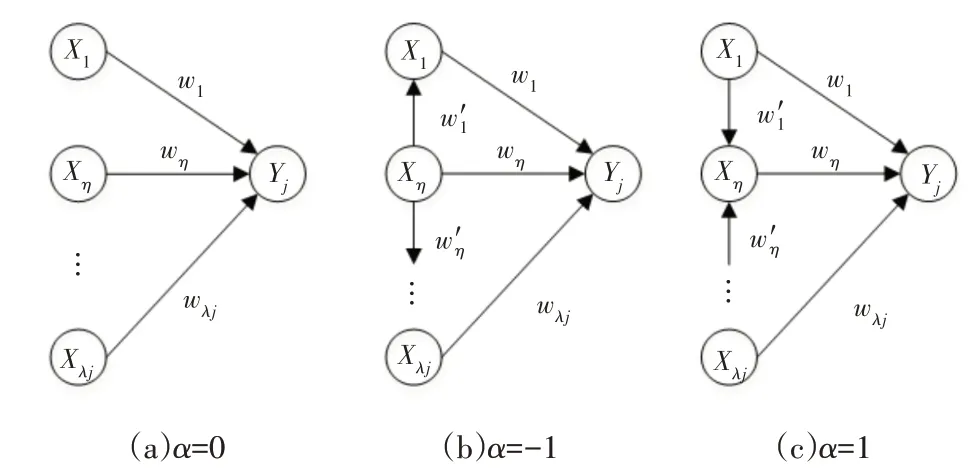

式中:α-工艺影响因素之间的依赖或独立关系,即Xη↔{X1,X2,...,Xλj-1},主要存在3种情形,如图4所示。其中:

图4 基于马尔可夫毯结构和信息熵的的权重分配Fig.4 Weight Allocation Based on Markov Blanket Structure and Information Entropy

(a)工艺影响因素Xη之间相互独立,α=0。

(b)工艺影响因素Xη与其它存在信息传递的影响因素之间的关系为:Xη→{X1,X2,...,Xλj-1},则α=-1。

(c)工艺影响因素Xh与其它存在信息传递的影响因素之间的关系为:Xη←{X1,X2,...,Xλj-1},则α=1。

2.3.2 相似度计算

采用最近邻策略计算案例的相似度,目标案例Sl与源案例Si的相似度计算公式为:

预约服务是一种均衡工作量的有效方式,通常会提高工作质量和团体协作[4]。输液预约为患者提供了优质护理服务,为医院节约了大量的人力和物力。我院的输液预约系统体现了人性化和个性化,并且注重服务环节的每个细节,保证用药的安全。该系统应用2年来受到护士、静脉配置中心药师等相关科室的一致好评;患者等候时间大幅减少,满意度明显提高。医疗服务质量的提高,依赖于医患双方共同参与,任何一方没有准确有效地扮演好自己的角色,都很难实现满意服务的结果。护士及管理者应该倾听患者的诉求、总结经验,注重细节,为病人提供优质的护理服务。

然后将与目标案例相似度得分最高的源案例的结果赋与目标案例,实现新铸件挤压铸造工艺参数的设计。

3 实验与分析

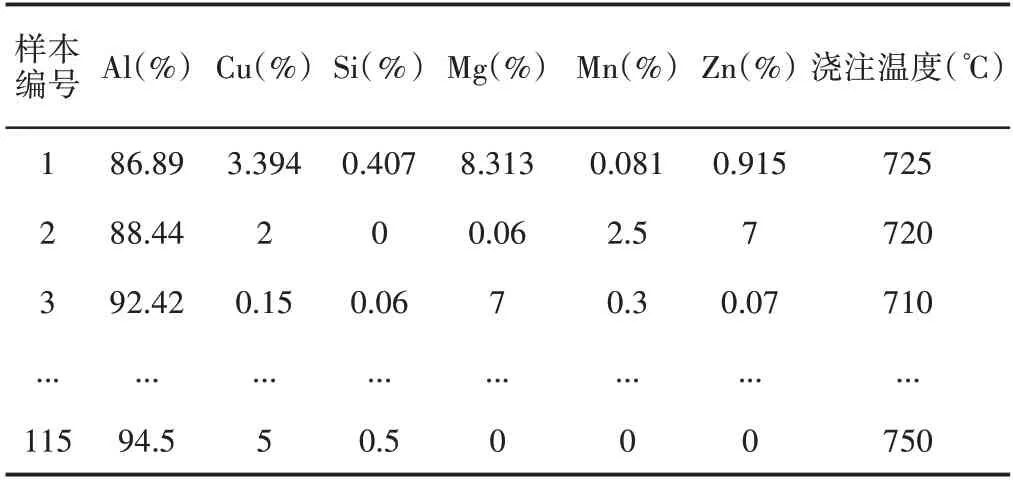

铝合金是挤压铸造应用最多的材料,本节以铝合金的挤压铸造工艺参数设计为例,来展示案例推理方法的应用过程和检测准确性。从已发表的文献中收集了多个铝合金挤压铸造工艺参数数据样本,经过缺失处理后,得到115 个符合要求的样本,并按2.1处理后形成基本的案例库,如表2所示。由于收集的数据未对铸件形状进行量化,而保压时间和挤压压力等受铸件形状的影响较大,因此以下实验未对挤压压力和保压时间等工艺参数预测进行实例验证,重点研究了基于材料成分对浇注温度的设计效果。为节省篇幅,表2列举了部分案例数据示意,涉及了挤压铸造工艺数据的案例特征,其中铝合金的主要成分特征为Al、Cu、Si、Mg、Mn、Zn,并只给出了浇铸温度相关的工艺参数。

表2 挤压铸造工艺数据案例Tab.2 Case of Squeeze Casting Process Parameters

基于案例库进行了两组试验:

(1)实验1:选择案例库中的15个样本为测试样本,通过比较马尔可夫毯信息熵案例推理模型得到的设计值与实际值的误差(均方根误差与相对误差),验证模型的精度和稳定性。在挤压铸造工艺参数设计中,目前还未有使用案例推理的方法设计工艺参数的报道,但为了研究案例推理对工艺参数的预测设计效果,比较了传统的案例推理方法(CBR)、基于信息熵的案例推理方法(记为E-CBR)以及基于马尔可夫毯信息熵的案例推理方法(记为ME-CBR)的设计效果。

均方根误差RMSE的计算公式如下:

相对误差的计算公式如下:

3.1 模型的精度和设计稳定性分析

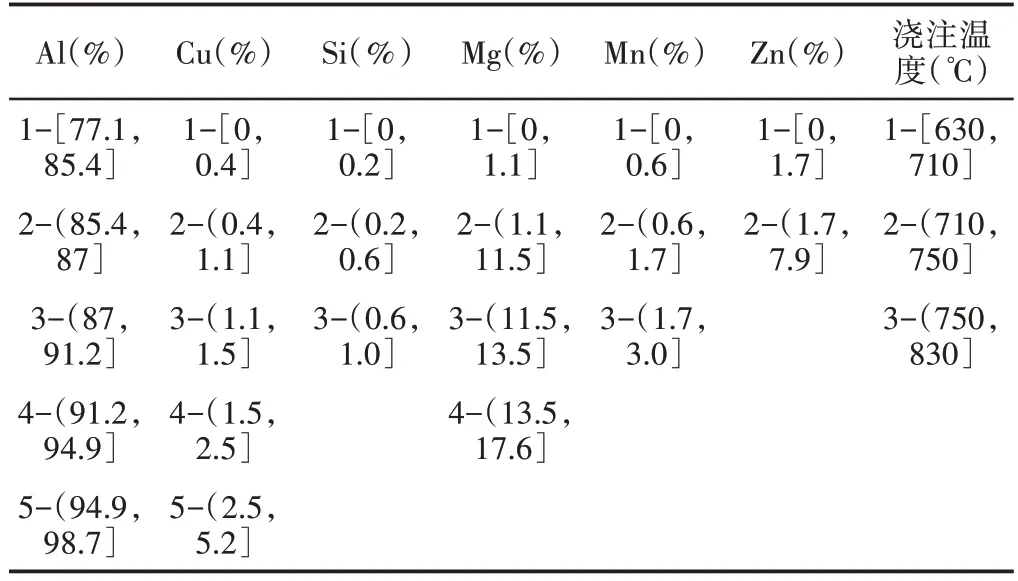

通过MATLAB语言实现案例推理计算过程,根据2.2节所述的数据离散化方法,设置Canopy算法迭代2000次,对表2中的挤压铸造工艺数据案例进行离散化,结果如表3 示意;然后通过IPCMB 算法得到浇注温度约简后的影响因素集为(Cu,Si,Mn),令Pt表示浇注温度,存在Si →Pt ←Cu和Cu →Mn ←Si的指向关系,基于信息熵算法求得三者对浇注温度的影响权重分别为(0.14,0.16,0.7),得到的浇注温度的马尔可夫毯信息熵结构,如图5所示。

表3 挤压铸造工艺数据案例的离散化结果(部分)Tab.3 Discretization Results of Squeeze Casting Data

图5 浇注温度的马尔可夫毯信息熵结构Fig.5 Markov Blanket and Information Entropy Structure of Pouring Temperature

计算基于平均值权重的案例推理和信息熵案例推理下的权重。三种计算方式下的影响因素权重比较,如表4所示。

表4 案例推理属性的权重分配结果Tab.4 Process Data of Squeeze Casting Aluminum Alloy

由表4 可知,3 种方式下的权重存在明显差异,在ME-CBR下,铝成分被判定为冗余因素,而E-CBR下权重也最低,这主要是因为案例样本的材料全部为铝合金,在同类材料下,主要成分差异不大,其对浇铸温度差异影响并不大。相比E-CBR,MECBR得到了一些潜在的知识(如图5表明Cu对Mn有影响,但需要进一步验证)。

将前100个样本划分为20,30,…,100个样本共9组训练集,选择最后15个据样本为测试样本,根据案例推理方法,得到了不同训练样本量下模型预测的相对误差和均方根误差,并与直接回归(Regression)进行性能比较,如图6所示。

图6 浇注温度预测的相对误差和均方根误差Fig.6 Relative Error and Root Mean Square Error of Pouring Temperature Prediction

如图6(a)所示,在9组训练集下案例推理的三种方法的相对误差的范围为(2.3~4.8)%,均小于5%,表明基于同类材料案例推理来设计新材料挤压铸件工艺参数具有良好的精度,但ME-CBR方法的设计误差明显小于其余两种案例推理方法;三种方法相对误差的标准差(即箱形图的高度)分别为0.44,0.40,0.40,说明在对浇铸温度进行预测时,信息熵和基于马尔可夫毯信息熵方法较为稳定。

如图6(b)所示,不同样本规模下,ME-CBR的设计误差都最小,几种方法的设计误差都出现了波动,但ME-CBR波动明显小于其余两种案例推理方法和回归分析,且出现了明显减小的趋势,其余方法没有出现明显趋势,这可能是因为构建马尔可夫毯充分挖掘了数据的特征所致。当样本量较小时(n=20),均方根误差最大的是回归分析,与传统的案例推理预测结果相比,此时ME-CBR 的均方根误差下降了12.8%;当样本量达到n=100 时,与传统的案例推理方法相比,基于马尔可夫毯信息熵的案例推理方法的均方根误差下降了32.8%。综上,在对浇注温度进行预测时,与其他三个方法相比,基于马尔可夫毯信息熵方法准确性较高。在案例推理方法中,引入马尔可夫毯信息熵后工艺参数设计结果较为稳定,鲁棒性更好。

3.2 实例铸件工艺参数设计与仿真验证

为了进一步验证ME-CBR 方法的有效性,选择水泵底座为实例铸件,基于以上验证的案例,改变材料成分,设计水泵底座的浇注温度,然后通过ProCAST对其挤压铸造工艺进行仿真,验证得到的工艺参数是否可带来良好的铸造质量。其余的工艺参数设定为:挤压压力为100MPa,保压时间为10s,模具预热温度为250℃,测试的不同材料的合金成分和得到的浇注温度的设计值,如表5所示。

浇注温度不合理将导致铸件的质量问题,具体表现为:当浇注温度较低时,合金流动性差,将会导致充不满,容易形成卷气和氧化夹杂;当浇注温度较高时,液态金属的凝固时间延长,枝晶容易粗大,枝晶间容易形成一部分孤立的液体,在凝固过程中得不到补缩,从而形成缩松缩孔。根据表5所示的浇注温度对水泵底座的挤压铸造工程进行了数值模拟,充型结束和凝固后的缩松缩孔模拟结果,如图7、图8所示。

图7 铸件充型过程的模拟结果Fig.7 Simulation Results of Casting in Filling Process

由图7可知,四种材料的水泵底座在对应浇注温度下充型完整,其充型率都可达到100%(充型率统计结果见表5),充型结束时,对应金属液温度分别为729.3℃、696.7℃、682.3℃和696.7℃,均高于各材料的固液相线温度(四组材料的固液相线温度分别为656℃、613℃、658℃和644℃),即表明合金在整个充型过程都有较好流动性,保证了合金充型,可有效避免卷气及氧化夹杂。由图8可知,底座的缩松缩孔主要分布在其顶部,在设计的浇铸温度下,虽然四种材料的水泵底座都产生了一定程度的缩松缩孔,但均较少,缩孔率均介于(0~6.67)%之间,具体缩孔率,如表5所示。ZLD202底座对应的缩孔率最高,仅为3.37%。即表明浇注温度不存在特别过高的问题,但可能有一定程度偏高(挤压压力、模具温度也对补缩有影响),需要进一步优化。综上分析可知,采用ME-CBR算法来预测(设计)的四种材料铸件的浇注温度能取得较好的挤压铸造质量,该方法设计的工艺参数(浇注温度)质量较高,趋近最优。该方法有较好的实际应用价值。

4 结论

挤压铸造工艺参数是挤压铸造优势和成型质量的关键因素。提出了基于案例推理的挤压铸造工艺参数设计方法,并进行了分析验证,得到以下结论:

(1)将已有的同种材料挤压铸造工艺参数数据视为案例,建立基于集成案例推理的挤压铸造工艺参数设计方法可行,已有的工艺参数数据具有重要的参考和利用价值。该方法有较高的精度和设计质量,设计效率高。方法加强了挤压铸造已有研究结果(工艺数据)应用,更为挤压铸造适应智能制造和材料数字化制造趋势提供一种实施方法或策略,有较好的应用价值。可进一步促进挤压铸造的应用和降低其应用成本。

(2)通过结合使用马尔可夫毯和信息熵可改善案例推理特征属性权重的分配,提高权重分配的准确性和合理性,以及推理结果鲁棒性。

(3)引入马尔可夫毯有助于通过数据本身挖掘出案例属性之间的层次结构,显性地发现挤压铸造工艺参数之间的相关关系,为后期研究提供了一些新方向。该权重分配策略也可为其他案例推理应用参考。