正多边形微孔织构化端面密封性能数值计算

2024-02-29穆塔里夫阿赫迈德殷润生

耿 军,穆塔里夫·阿赫迈德,2,殷润生

(1.新疆大学机械工程学院,新疆 乌鲁木齐 830047;2.新疆大学电气工程学院,新疆 乌鲁木齐 830047)

1 引言

机械密封是利用弹性补偿环和介质压力的共同作用来实现外界和旋转机械之间密封的装置[1]。表面织构提升机械密封端面的流体动压和密封性能的问题,在通过在摩擦表面加工出有特定规律的表面微织构可以有效地提高机械密封端面的密封性能和寿命。通过流体介质的动压效应在机械密封动静环之间形成一层膜,从而减少了摩擦磨损[2]。

国内外研究状况得出,表面织构的形状对密封性能有一定的影响[3]。文献[4]建立了微槽和微窝表面织构的实验,研究了微槽和微窝对摩擦系数和泄漏率的影响。文献[5]针对低温液体火箭发动机高速涡轮泵密封副经常发生严重的摩擦磨损,提出了具有微细表面织构的密封转子,并对密封副的摩擦磨损性能进行了研究。文献[6]采用多目标优化方法,过优化织构形状,提高机械密封的承载能力,同时控制泄漏率。文献[7]提出轴面构,研究L型槽表面织构的结构参数及工作情况下的密封性能。文献[8]提出双向双列菱形孔表面织构,研究了菱形表面织构的结构、排列形式以及工作条件对密封性能的影响规律。综上所述,表面织构的形状及其结构参数对于机械密封性能有影响。目前关于表面织构的研究主要集中在三角形、正方形、椭圆形以及圆形等,对于其他轮廓的表面织构的研究较少,而且表面织构的尺寸大小相近,对于变边长尺寸的多边形织构对机械密封的影响研究较少。基于此,提出了同一圆下内接正多边形织构,研究其对机械密封能的影响。主要为机械密封端面表面织构的研究和设计提出一种新的方法。

2 数学模型

2.1 几何模型

含有表面微织构的动环和不含表面微织构的静环所组成的机械密封结构图,如图1所示。

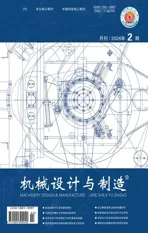

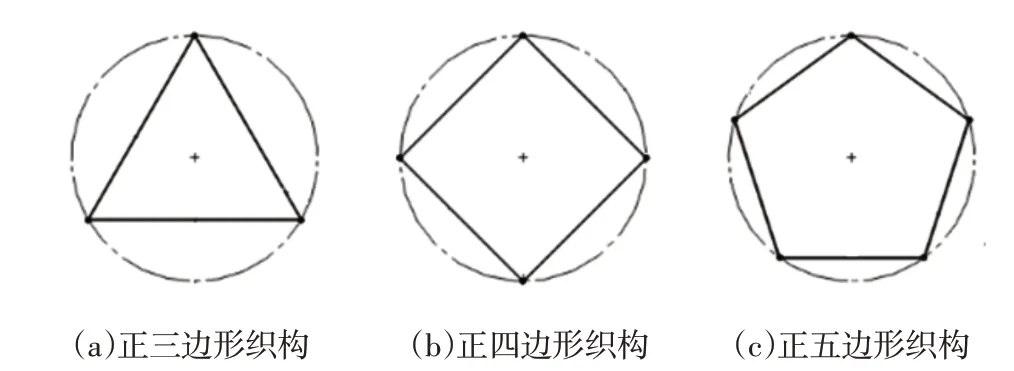

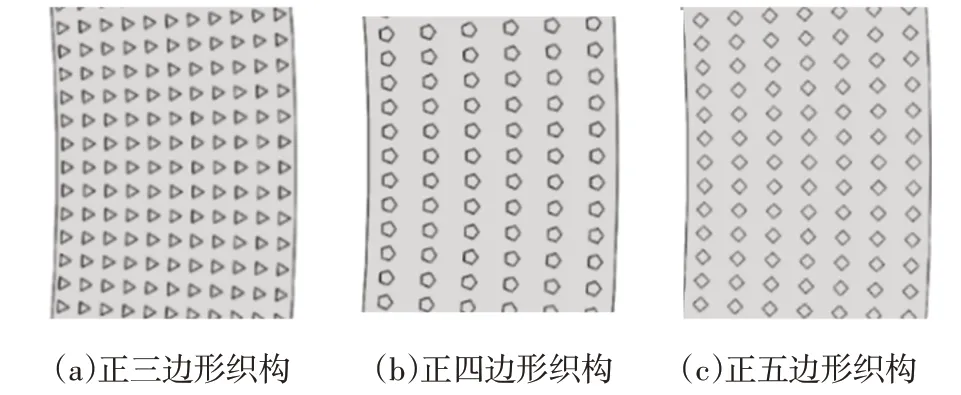

为研究变边长尺寸的正多边形织构对密封性能的影响,建立了相同直径的圆内接正三边形、正四边形和正五边形织构图,如图2所示。为研究方便且机械密封端面具有周期对称性建立动环织构模型图,如图3所示。在建立模型后对其在面积比S、织构深度hp、旋转速度n、密封间隙h0以及操作压力pi等方面进行数值模拟,得到不同影响因素下含有织构动静环的承载力F、泄漏量Q等的密封性能。

图2 织构类型Fig.2 Texture Types

图3 动环织构模型Fig.3 Dynamic Ring Texture Model

对正三边形织构、正四边形织构和正五边形织构几何模型进行网格划分。设定介质压力进口和介质压力出口、动壁面和静壁面以及周期性边界。进行稳态流场分析得到开启力和泄漏量以及流体动压分布图。

2.2 理论模型

假定流体的运动状态为层流,为求解连续介质方程,假定流体在转动时的粘度和密度不变,不会出现温升和温降,流体为不可压缩的牛顿流体,且忽略动静环粗糙度的影响,所得到的流体简化方程为:

式中:x、y—直角坐标系下的横坐标和纵坐标;h—流体膜的局部厚度;p—流体膜压;u—动环与静环滑动表面相对速度;μ—流体的动力粘度。

流体膜局部厚度表示为:

式中:A0、A1—无织构区域和有织构区域。

施加边界条件,压力边界条件为:

式中:pi—密封端面的外径处压力也称进口压力;po—密封端面的内径处压力也称出口压力;r—流体质点到环心的半径。

周期性边界条件为:

式中:θ1、θ2—含有织构的流体模型单元体圆周方向的开始角度和截止角度;N—周期数,即将整个含有织构的流体模型分成N份;z—直角坐标系下的竖坐标。

通过联立求解式(1)、式(2)与边界条件式(3)、式(4)可以得到流体液膜的压力分布然后计算得出端面的承载力F和泄漏量Q为:

式中:dA—密封端面的微面积;

dθ—密封端面的微角度。

3 计算结果与分析

选取机械密封端面的尺寸和工况参数以及织构的结构参数:内径ri=46.25mm,外径ro=51.25mm,织构面积比S=(4~24)%,织构深度hp=(2~7)μm,旋转速度n=(1000~6000)r/min,密封间隙h0=(2~7)μm,操作压力入口压力pi=(0.2~0.7)MPa,出口压力po=0.1MPa;其流体为20℃的水。来获取不同织构面积比、织构深度、旋转速度、密封间隙和操作压力和不同织构形状对密封性能的影响。

3.1 密封端面压力分布

选取hp=2μm,h0=2μm,S=12%,n=6000r/min,pi=0.4MPa,po=0.1MPa,进行数值计算模拟得到此工作状态下的流体动压分布云图,如图4所示。由图可知,径向方向流体压力分布由外径向内径逐渐降低,圆周方向流体压力呈周期性分布。由于密封端面的外径出有较大的线速度,在外径出的压力和动量可以获得极大值。在同一工作条件下,其最大压边形织构、正四边形织构、正三边形织构。

3.2 织构面积比S对密封性能参数的影响

在hp=2μm,h0=2μm,n=6000r/min,pi=0.4MPa,po=0.1MPa情况下,其密封性能,如图5所示。由图5(a)可知,正三边形织构、正四边形织构、正五边形织构随S的增大其泄漏量也随之增大,而且可以看出随着面积的增大其相邻两个面积比的泄漏量之差逐渐减小;在同一S下,其泄漏量的变化为正三边形织构泄漏量最大、正四边形织构泄漏量其次、正五边形织构泄漏量最小。由图5(b)可知随织构S的增大正三边形织构、正四边形织构、正五边形织构随的承载力先增加后减小,其变化规律也类似,当S在14%左右开启力将取到最大值;在同一S下,其承载力的变化为正三边形织构承载力最小、正四边形织构承载力其次、正五边形织构承载力最大。由此可以得出,在S<30%,且其它条件不变的情况下,正五边形织构的密封性能要优于正三边形织构与正四边形织构的密封性能。

图5 密封性能随织构面积比的变化曲线Fig.5 Variation Curve of Sealing Performance with Texture Area Ratio

3.3 织构深度hp对密封性能参数的影响

在S=12%,h0=2μm,pi=0.4MPa,po=0.1MPa,n=6000r/min情况下,其密封性能,如图6所示。由图6(a)可知,正三边形织构、正四边形织构、正五边形织构随hp的增大其泄漏量先增大后减小,趋于平缓后继续减小;在同一hp下,其泄漏量的变化为正三边形织构泄漏量最大、正四边形织构泄漏量其次、正五边形织构泄漏量最小;当hp=3μm时正三边形织构、正四边形织构、正五边形织构的泄漏量最大。由图6(b)可知随hp的增大正三边形织构、正四边形织构、正五边形织构随hp的承载力先增大后减小,趋于平缓后继续减小;在同一hp下,其承载力的变化为正三边形织构承载力最小、正四边形织构承载力其次、正五边形织构承载力最大;当hp≈3μm时正三边形织构、正四边形织构、正五边形织构的承载力最大。由此可以得出,在其它条件不变的情况下,正五边形织构的密封性能要优于正三边形织构与正四边形织构的密封性能。

图6 密封性能随织构深度的变化曲线Fig.6 Variation Curve of Sealing Performance with Texture Depth

3.4 密封间隙h0对密封性能参数的影响

在S=12%,hp=2μm,pi=0.4MPa,po=0.1MPa,n=6000r/min情况下,其密封性能,如图7所示。由图7(a)可知,正三边形织构、正四边形织构、正五边形织构的泄漏量随h0的增大而增大,泄露量的变化趋势接近于线性变化;在同一h0下,其泄漏量的变化为正三边形织构泄漏量最大、正四边形织构泄漏量其次、正五边形织构泄漏量最小。由图7(b)可知随h0的增大正三边形织构、正四边形织构、正五边形织构随的承载力减小,其变化趋势近乎线性变化;在同一h0下,其承载力为正五边形织构承载力要大于正三边形织构和正四边形织构的承载力。

图7 密封性能随密封间隙的变化曲线Fig.7 Variation Curve of Sealing Performance with Seal Gap

3.5 转速n对密封性能参数的影响

在S=12%,hp=2μm,h0=2μm,pi=0.4MPa,po=0.1MPa 情况下,其密封性能,如图8所示。随着旋转速度n的增大正三边形织构、正四边形织构、正五边形织构的流体动压效果也随之增大。由图8(a)可知,正三边形织构、正四边形织构、正五边形织构随n的增大其泄漏量也增大;在同一n下,其泄漏量的变化为正三边形织构泄漏量最大、正四边形织构泄漏量其次、正五边形织构泄漏量最小。由图8(b)可知随n的增大正三边形织构、正四边形织构、正五边形织构随的承载力也增大;在同一n下,其承载力的变化为正三边形织构承载力最小、正四边形织构承载力其次、正五边形织构承载力最大。由此可以得出,在其它条件不变的情况下,正五边形织构的流体动压效果要优于正三边形织构与正四边形织构的流体动压效果。

图8 密封性能随旋转速度的变化曲线Fig.8 Variation Curve of Sealing Performance with Rotation Speed

3.6 压力pi对密封性能的影响

压力即为密封端面外径处的平均压力,也就是所说的密封端面的入口压力pi。在S=12%,hp=2μm,h0=2μm,po=0.1MPa,n=6000r/min情况下,其密封性能,如图9所示。由图9(a)可知,正三边形织构、正四边形织构、正五边形织构随pi的增大其泄漏量也增大;在同一pi下,其泄漏量的变化为正三边形织构泄漏量最大、正四边形织构泄漏量其次、正五边形织构泄漏量最小。由图9(b)可知随pi的增大正三边形织构、正四边形织构、正五边形织构随的承载力也增大,其变化趋势接近于线性变化,且可以观察出正三边形织构、正四边形织构、正五边形织构的承载力相差不大;在同一pi下,其承载力的变化为正三边形织构承载力最小、正四边形织构承载力其次、正五边形织构承载力最大。由此可以得出,在其它条件不变的情况下,正五边形织构的流体动压效果要优于正三边形织构与正四边形织构的流体动压效果。

以上数据结果趋势图与文献[9-10]基本一致,因此验证了模型和方法的合理性。

3.7 密封性能影响的原因分析

在hp=2μm,h0=2μm,n=6000r/min,pi=0.4MPa,po=0.1MPa 下,单一正三边形织构、正四边形织构和正五边形织构的流体动压分布图,如图10所示。

图10 单一织构的流体动压分布图Fig.10 Hydrodynamic Pressure Distribution of Single Texture

由图10可以看出,密封端面的压力沿速度方向收敛,高压区和低压区在正多边形织构的边与边的拐角处集聚,压力也在此处达到最大。流体由于压力被挤入流体域中随其旋转产生动能,而由于正多边形织构壁面的阻挡,将流体的动能又转变为压力势能。由于压力的产生使得密封间隙内产生了具有承载能力的液膜。

综上所述,在织构深度、密封间隙、旋转速度相同的情况下,正五边形织构的密封性能要优于正三边形织构与正四边形织构的密封性能,通过图10对比,这可能是因为正五边形织构随着边的增多,边与边的拐角增多,角度也随之增大,可以增加流体与壁面的接触,在拐角处产生更大的动压效应,而且随着角度的增大可以更好的减小流体流动速度的改变,从而可以使流体更充分的流入织构内,达到减小机械密封泄漏率的目的。

4 结论

(1)在织构深度、密封间隙、旋转速度相同的情况下,正五边形织构的密封性能要优于正三边形织构与正四边形织构的密封性能。(2)正五边形织构与正三边形织构和正四边形织构相比,在高压一侧有较大的高压区域。对比旋转速度与操作压力对密封性能的影响,在承载力方面操作压力影响较大,而旋转速度则影响较小。(3)通过织构深度和面积比,可以得出在面积比(12~16)%,织构深度大约在3μm时,正五边形织构可以获得较大的承载力。通过分析密封间隙可以得出,密封间隙越大其承载力和泄漏量越差,取大约2μm时,有较好的泄漏量和承载力。