某SUV车辆平顺性建模研究及其悬架参数优化

2024-02-29陈嘉健

文 强,陈嘉健,柴 牧

(1.柳州职业技术学院汽车工程学院,广西 柳州 545006;2.佛山科学技术学院机电工程与自动化学院,广东 佛山 528225)

1 引言

车辆悬架刚度及阻尼等参数不仅直接决定其行驶平顺性,且对车辆操纵/侧倾稳定性有重要影响。然而,在悬架设计领域,车辆平顺性与稳定性之间较难同时兼顾[1-3],若追求车辆乘坐舒适性,则其行驶稳定性必然降低,因此在悬架参数的优化设计中,应综合考虑车辆平顺性和稳定性的性能指标,以获得最佳悬架参数匹配结果。

国内外学者通过建模及试验等手段对车辆悬架参数的优化设计进行了广泛研究。文献[4-6]通过建立车辆数学模型对车辆悬架参数进行优化,但数学模型的建模精度影响了优化结果的准确性。多体动力学仿真软件ADAMS可建立复杂的车辆系统模型,能够较准确反应车辆实际运行状况。文献[7]基于ADAMS建立了载重卡车频域仿真模型,以货箱质心垂向振动功率谱密度曲线最大值为优化目标,利用ADAMS提供的序列二次规划算法对悬架刚度进行优化,但由于该算法迭代次数较少可能导致结果无法最优。文献[8-9]以车辆行驶平顺性和道路友好性为评价指标,通过建立ADAMS 整车模型对悬架参数进行优化,但上述方法仅通过调整相关优化参数的变化倍数以获得理想结果,较大程度上依赖经验获得。文献[10]利用ADAMS 建立轿车多体动力学模型,以车身垂向加速度均方根值,俯仰角和侧倾角为优化目标,利用isight遗传算法对悬架刚度和阻尼进行联合优化,从而获得了最优的悬架参数。

通过以上分析,利用isight与ADAMS进行联合仿真优化是悬架系统参数多目标优化的理想方案。以某SUV为原型车辆,建立了包括悬架系统、转向系统、轮胎及路面输入等在内的ADAMS整车模型,并通过实车实验验证了模型的准确性。以车身垂向振动加速度、车身侧倾角及俯仰角为评价指标,利用多岛遗传算法,对车辆悬架参数进行优化,从而有效解决车辆平顺性及稳定性之间存在的矛盾。

2 整车动力学模型的建立及验证

2.1 整车多体动力学模型

以某越野车为原型,建立其多体动力学模型,该车辆前悬架为麦弗逊式、后悬架为多连杆结构形式,车辆具体参数,如表1所示。在ADAMS/View中建立包括车身、前、后悬架、转向系统、轮胎、路面输入等在内的整车动力学模型。建模时,除弹性元件、车轮外,其余部件均假设为刚体,运动仿真中不考虑其形变。整车模型中前、后悬架结构均与原型车辆悬架结构相同。

整车轮胎模型采用ADAMS中的Fiala模型,轮胎基本参数,如表2所示。由于实车试验时路面为粗糙水泥路面,因此以随机白噪声路面作为模型中路面激励。ADAMS提供了随机路面生成函数,如下式所示:

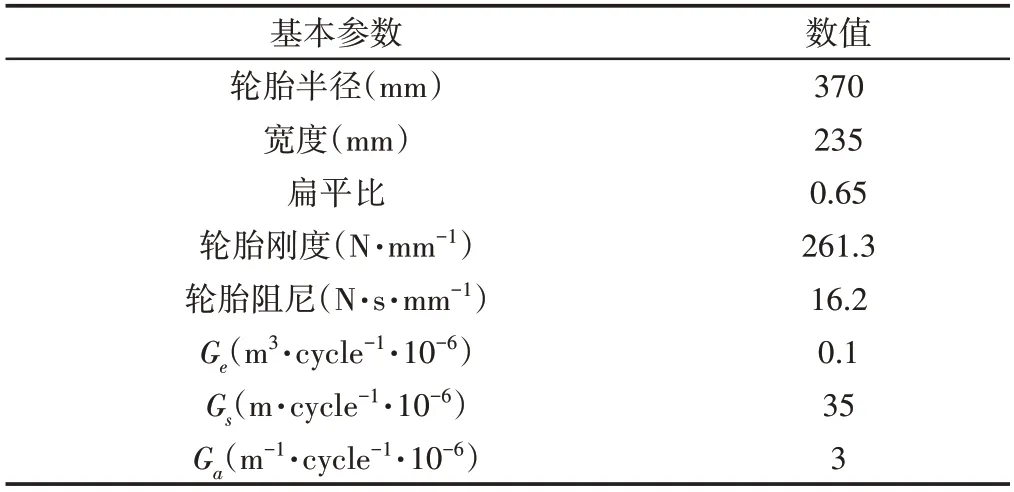

表2 轮胎及路面参数Tab.2 Tyre and Road Parameters

式中:Gd—路面输入功率谱密度;n—空间频率;Ge—白噪声空间功率谱密度;Gs—速度功率谱密度;Ga—加速度功率谱密度。通过选取不同Ge、Gs、Ga值可模拟不同等级路面,模型选取粗糙水泥路面作为路面激励,Ge、Gs、Ga值,如表2所示。

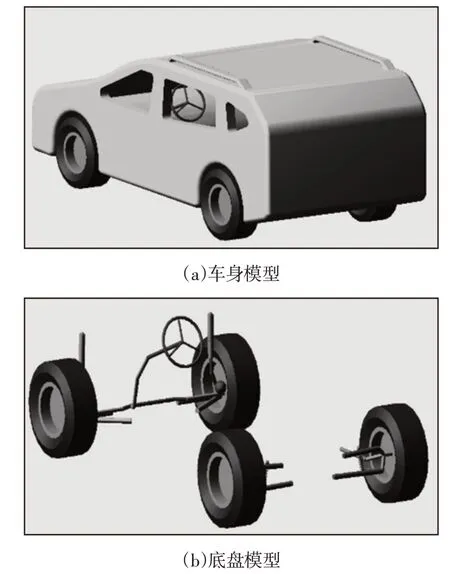

此外,由于车辆悬架定位参数,如主销内倾角、主销后倾角、车轮外倾角、车轮前束角对车辆行驶性能有重要影响,为提高模型精度,须通过改变悬架部件连接点坐标对前、后悬架定位参数进行调整,调整后前悬架的定位参数为:车轮前束角0.2°;车轮外倾角1°;主销内倾角10°;主销后倾角2°。后悬架定位参数为:车轮前束角0.2°;车轮外倾角1°。最终建立的ADAMS整车模型,如图1所示。

图1 整车模型Fig.1 The Full Vehicle Model

2.2 整车模型平顺性实验验证

为保证所建整车模型的准确性,通过原型车的平顺性实验对车辆模型进行验证。本次实验所使用车辆为某四轮SUV车辆,如图2(a)所示。所使用测量仪器包括:东华动态数据采集分析系统及东华单向/三向加速度传感器,GPS传感器。数据采集系统及传感器安装位置,如图2(b)所示。由于安装位置限制,在驾驶位座椅导轨处放置单向加速度传感器,测量导轨处垂向振动加速度。在发动机舱前部左侧纵梁处放置三向加速度传感器,测量在此位置处纵向及横向振动加速度。在汽车后部行李舱左、右位置分别放置三向加速度传感器,可通过与车辆前部加速度传感器所测数值换算得到车辆俯仰及侧倾振动加速度。GPS传感器用于监测车辆行驶车速。实验过程分为两个部分:

图2 实验方案Fig.2 The Experiment Approach

(1)车辆在干燥、平直的粗糙水泥路面行驶,路面长度为100m,试验车速为30km/h,如图2(c)所示;

(2)车辆分别以10km/h、20km/h 及30km/h 的速度通过减速带,如图2(d)所示。上述试验中每种工况分别测试三次,采样频率为100Hz。

在粗糙水泥路面行驶工况下的模型验证过程中,设置模型仿真车速为30km/h,分别输出测点位置各方向加速度时间历程。将车辆在粗糙水泥路面行驶时所测加速度时域数据通过计算得到加速度功率谱密度,并与仿真所得数据进行对比。驾驶位座椅导轨处沿垂向、发动机舱纵梁处沿纵向及横向加速度功率谱密度实验及仿真对比曲线,如图3所示。

图3 粗糙水泥路面下各方向加速度功率谱密度实验及仿真对比曲线Fig.3 Experimental and Simulation Comparison of Acceleration Power Spectral Density in Each Direction Under Rough Concrete Pavement

从图3可看出,各方向振动加速度功率谱密度在振动主频率附近,实验值和仿真值吻合较好。如图3(a)所示,由于实验车辆在直线行驶过程中路面条件限制,以及在速度控制误差可能出现加速或减速过程,造成了实验和仿真沿纵向的加速度功率谱密度误差。从图3(b)可知,虽然在高频区间内,实验和仿真值相差较大,但在所关心频率范围内,即10Hz以内实验和仿真误差相对较小,其误差可能由行驶过程中方向盘轻微转动及转动惯量参数误差等因素造成。从图3(c)可知,在(0.5~10)Hz区间内,垂向振动加速度功率谱密度的实验和仿真值吻合度较好。

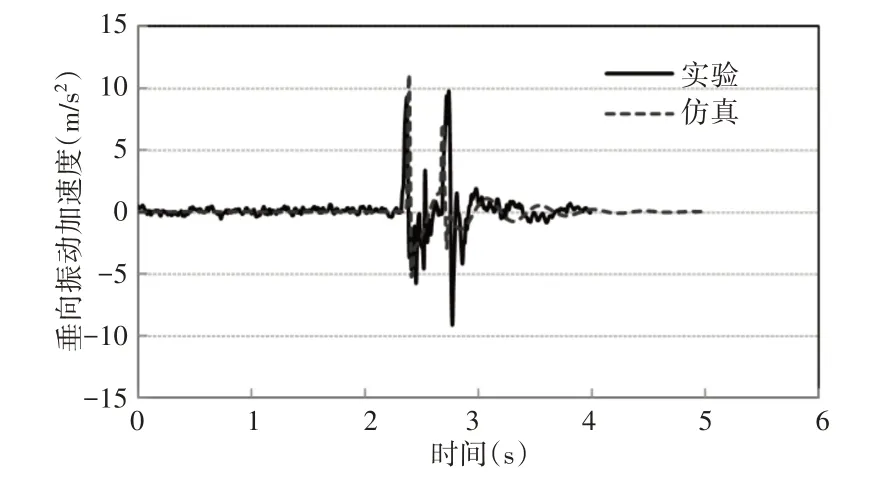

在对车辆通过减速带进行模型验证时,对比了车辆在20km/h时驾驶位座椅导轨处垂向振动加速度,如图4所示。

图4 减速带下驾驶位座椅导轨处垂向振动加速度实验及仿真对比曲线Fig.4 Experimental and Simulation Comparison of Vertical Vibration Acceleration at Driver’s Seat Rail Under Speed Bump

从图4可看出,当车辆前、后轮分别通过减速带时,驾驶位座椅导轨处垂向振动加速度实验及仿真结果吻合度较好,最大值误差约为10%,且仿真及实验所得曲线趋势较为接近。由于车辆模型的简化及轮胎参数的获取误差,造成了实验及仿真结果的误差。从上述验证过程可知,所建立的整车多体动力学模型能较好反映实车运行状况。

3 悬架参数多目标优化

3.1 目标函数及优化变量确定

悬架参数优化目标为解决车辆行驶过程中平顺性及稳定性之间的矛盾,在保证平顺性的前提下,尽可能提高车辆行驶稳定性。选取车身垂向振动加速度为平顺性评价指标,车身侧倾角和俯仰角为稳定性评价指标,确定优化目标函数Q如下:

式中:k1—垂向振动加速度权重系数;k2—侧倾振动加速度权重系数;k3—俯仰振动加速度权重系数;az—垂向振动加速度均方根值;aφ—侧倾振动加速度均方根值;aθ—俯仰振动加速度均方根值。这里以提高车辆平顺性为主要目标,兼顾车辆稳定性,确定最终的k1=0.5、k2=0.25、k3=0.25。

选取前、后悬架刚度及阻尼作为设计变量,假设左、右对称两侧悬架参数相同,则设计变量v为:

式中:ksf—前悬架刚度;

ksr—后悬架刚度;

csf—前悬架阻尼;

csr—后悬架阻尼。

设计变量初始值及其变化范围,如表3所示。

表3 设计变量范围Tab.3 The Range of Design Variables

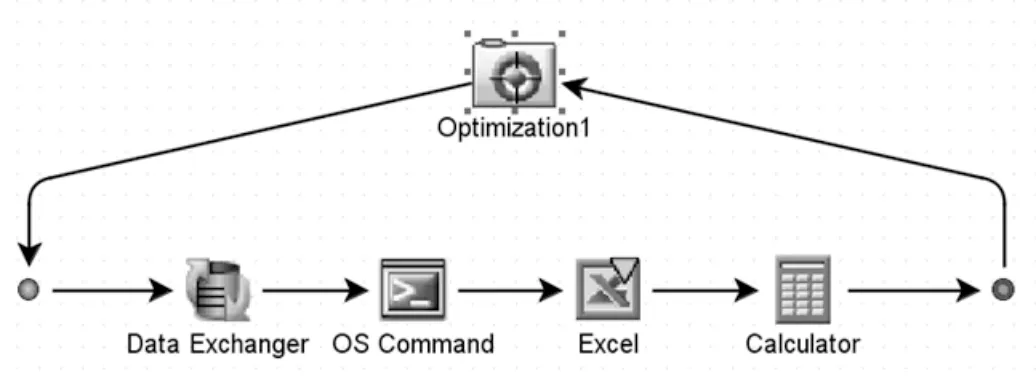

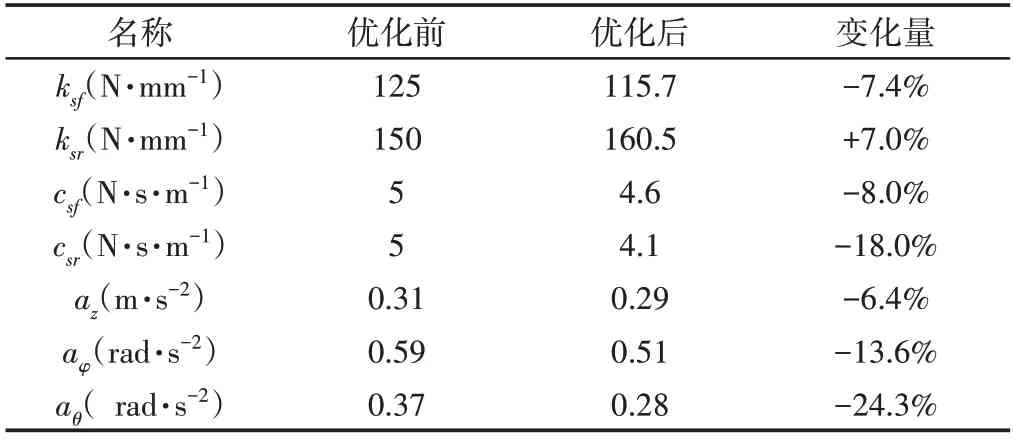

3.2 优化结果

基于ADAMS与isight联合优化的优点,利用多岛遗传算法对设计变量进行优化。联合优化过程中,设置车速为60km/h,路面输入为粗糙水泥路面,设置优化迭代次数为1000,优化流程,如图5所示。OS Command为执行命令,负责打开多体动力学仿真模型,Date Exchanger 为读取的仿真数据,Optimization 为优化设计过程,包括优化算法的选取,约束条件等。优化前、后设计变量值及各优化目标值,如表4所示。

图5 联合优化流程Fig.5 The Process of Combined Optimization

表4 优化前、后设计变量值及各优化目标值Tab.4 The Values of Design Variables and Optimization Target Before and After Optimization

从优化结果可知,采用多岛遗传算法对车辆前、后悬架参数进行多目标优化后,车辆前悬架刚度降低了7.4,后悬架刚度增加了7%,前、后悬架阻尼也分别降低了8%及18%。优化后车辆垂向振动加速度均方根值降低了6.4%、侧倾及俯仰角加速度均方根值分别降低了13.6%及21.6%,优化后车辆平顺性及稳定性同时得到了改善。

4 结论

(1)基于某SUV车辆,在ADAMS/View中建立其多体动力学模型。利用实车进行了粗糙水泥路面及减速带路面输入条件下的平顺性实验。通过对比粗糙水泥路面输入下车辆沿纵向、横向及垂向振动加速度PSD及减速带路面条件下驾驶位座椅导轨处的垂向振动加速度的实验和仿真值可知,所建整车模型精度较高,能较好反映实车运行状况。(2)通过ADAMS及isight的联合仿真优化,利用多岛遗传算法,以降低车身垂向振动加速度、侧倾和俯仰角加速度均方根值为优化目标,对前、后悬架刚度和阻尼进行了优化。从优化结果可知:车辆垂向振动加速度均方根值降低了6.4%、侧倾及俯仰角加速度均方根值分别降低了13.6%及21.6%。因此,所设计的优化方法较好的解决了车辆平顺性及稳定性之间存在的矛盾。优化后的悬架参数不仅能提高车辆平顺性,而且改善了车辆的行驶稳定性。