非道路柴油机冷却水套流动传热分析与优化

2024-02-29刘明健雷基林宋国富

刘明健,雷基林,宋国富,刘 康

(1.昆明理工大学云南省内燃机重点实验室,云南 昆明 650500;2.昆明云内动力股份有限公司,云南 昆明 650200)

1 引言

伴随着科技进步与经济发展,对动力机械的需求显著增加,两缸柴油机因其结构紧凑、用途广泛、使用方便、价格低廉等特点在工程建设、农林机械、交通运输以及人们的日常生产生活中发挥着越来越重要的作用。两缸柴油机要在紧凑结构设计的前提下满足功率密度需求,整机的热负荷必然增加,因此获取受热部分的热负荷状况并设计良好的冷却系统对整机综合性能的优化十分重要[1-2]。发动机冷却水套的流动特性研究早期多以试验为主,但冷却水套的三维结构复杂且为封闭空间,因而对测量的精度和准确性造成了一定的影响,随着有限元分析的发展,越来越多的国内外学者通过仿真分析手段对冷却水套的流动传热进行研究。文献[3-4]以结构优化为出发点,分析了柴油机冷却水套结构对冷却水流场的影响。文献[5-6]采用有限元软件进行计算,得到了冷却水的三维流场,再通过试验得到了冷却水流动方向和流量大小,对比分析结果表明数值模拟计算与试验测量结果相一致,验证了数值模拟方法的合理性。文献[7-10]基于流固耦合的方法对发动机冷却水套的流动和传热过程进行了计算,研究了水套温度场分布,为冷却水腔的优化设计提供了依据。综上所述,通过仿真分析可以高效准确的反应冷却水套的相关特性,为优化整机的冷却性能提供理论依据。以某两缸高强化高压共轨柴油机为研究对象,对发动机冷却水套流动与传热进行稳态计算,得到了速度场、温度场、换热系数、压力场等参数的分布情况,评估了冷却系统的冷却换热性能,并提出了一种对冷却系统性能参数与水套结构同时进行优化的方案,为高强化柴油机设计提供依据。

2 冷却水套流场试验测试及分析

2.1 发动机主要性能参数

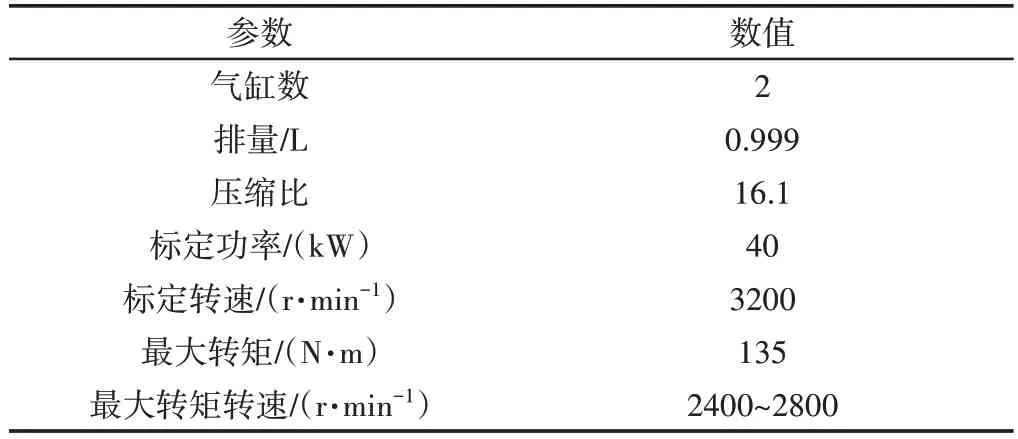

试验发动机选用一台两缸高压共轨柴油机,主要具体参数,如表1所示。

表1 柴油机主要具体参数Tab.1 Main Specific Parameters of Diesel Engine

2.2 试验方案

发动机试验方法的主要参考依据是《GB/T18297-20015汽车发动机性能试验方法》。为确保新型发动机良好运转,在试验前需要进行发动机磨合,磨合时间为50h。在最大转矩工况下通过改变入口流量并达到热平衡状态后记录各项试验数据,通常,当发动机进、出水温差波动不超过0.1℃/min 时,认为发动机已达到热平衡状态。分别采用Pt100铂电阻温度传感器、PTX1400压力传感器和冷却液流量计对冷却水套的温度、压力和流量进行测量。

2.3 结果分析

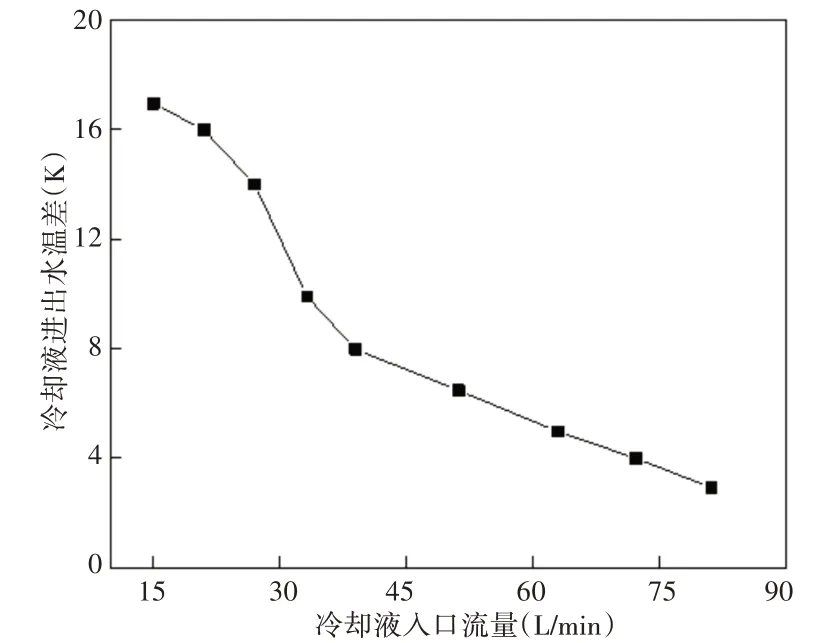

冷却水套冷却液进出口温差和入口压力随冷却液入口流量的变化关系曲线,如图1、图2所示。随着入口流量的增加水套进出水口的温差下降,水套入水口压力增大,并且都趋向于线性变化。

图1 水套进出口温差随入口流量变化曲线Fig.1 Variation Curve of Temperature Difference Between Inlet and Outlet of Water Jacket with Inlet Flow

图2 水套入水口压力随入口流量变化曲线Fig.2 Variation Curve of Water Jacket Inlet Pressure with Inlet Flow Rate

3 仿真模型建立及验证

由于该柴油机水套结构较复杂,在网格划分过程中将整个水套分成了2个独立的部分进行划分,即缸盖与缸体两个部分,将这2部分进行连接后形成最终计算域。对不影计算结果的局部结构进行了简化处理:(1)去掉了机体排气侧冷却水腔的两个工艺孔;(2)对模型中部分比较复杂的细微特征结构进行了平滑处理;(3)为了稳定来流和出流,使模型在进、出口流动趋于平缓,对水套进出口进行延伸。经过简化后的计算模型,如图3所示。

图3 冷却水套计算模型Fig.3 Cooling Water Jacket Calculation Model

采用稳态计算模式,计算过程中认为冷却水套内的流动方式为三维稳态不可压缩粘性流体的湍流流动,湍流模型选用标准k-ε 模型。采用有限体积法对控制方程进行离散。压力速度耦合采用SIMPLE 算法,差分格式采用高阶格式,收敛残差设为1e-5。

冷却水套边界条件通过前期一维仿真结果以及相关手册和设计经验准则进行设定,具体设定如下:冷却介质选用50%体积浓度乙二醇水溶液;机体水腔进口边界采用质量流量边界条件,流量为32L/min,初始水温为341K,出口边界采用压力出口边界条件,机体冷却液出口温度为348K,缸盖冷却液出口温度为349K;采用第一类壁面热边界条件,即定义壁面温度,缸体水套冷却液平均温度为373K,缸盖水套冷却液平均温度为393K,对于缸体、缸盖水套近壁面区域流动采用标准壁面函数法进行处理。

4 计算结果分析

4.1 冷却水套速度场分析

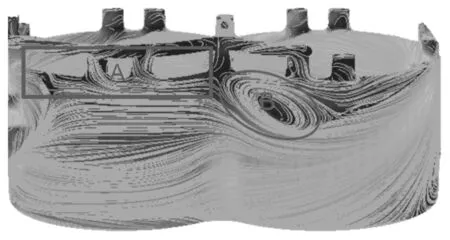

发动机冷却水套流速分布中机体水套冷却液速度梯度变化较小,水套整体平均流速为0.23m/s,难以满足冷却要求。缸体水套进口位置设计在偏向排气侧,导致进气侧冷却水套内冷却液流动缓慢,冷却强度低,因此原方案在缸盖水套入口附近设计了下水孔,由于该下水孔缸盖、缸体部分形状不同大小不一,造成冷却液从缸盖水孔流向缸体水孔时流速增加且存在压力损失,增加了进气侧缸体水套中、下部冷却液的流动,而缸体水套上部流动未得到加强,图4中A区域平均流速小于0.2m/s,B区域平均流速小于0.1m/s,且B区域出现较大的涡流,造成流动不畅。

图4 缸体水套流线图Fig.4 Cylinder Block Water Jacket Streamline Diagram

通过缸盖鼻梁区截面速度云图和流线图5可知,缸盖鼻梁区截面的平均流速为0.69m/s,缸盖冷却液进口、排气侧、排气门与喷油器间的鼻梁区流速较大;两排气门中间、进排气门中间的鼻梁区以及进气侧水套附近流速较小,这些位置水道结构复杂,冷却液流动受到阻碍,并出现多处涡流区和流动死区。

图5 缸盖鼻梁区截面速度图和流线图Fig.5 Sectional Velocity Diagram and Streamline Diagram of the Nose Bridge Area of the Cylinder Head

4.2 冷却水套温度场分析

水套整体平均温度为349.8K,发动机冷却液进口温度最低,为336.4K,1缸平均温度比2缸平均温度高,缸体水套温度分布,如图6所示。该部分平均温度为346.7K,排气侧上部平均温度低于缸体水套下部,水套进气侧上部冷却液温度高于下部冷却液温度。

图6 缸体水套温度分布图Fig.6 Temperature Distribution Diagram of Cylinder Block Water Jacket

缸盖水套平均温度为352.1K,高于缸体水套平均温度,靠近缸盖火力面、进排气门鼻梁区以及排气歧管附近的冷却水套受热负荷影响最大,1缸进气门鼻梁区域下部尖角位置温度最高,为384.5K,进气侧靠近喷油嘴位置的鼻梁区域热负荷较高,需要强化该处的冷却能力,冷却水套截面温度分布,如图7所示。

图7 缸盖水套截面温度分布图Fig.7 Temperature Distribution Diagram of Cylinder Head Water Jacket Section

4.3 冷却水套换热系数分析

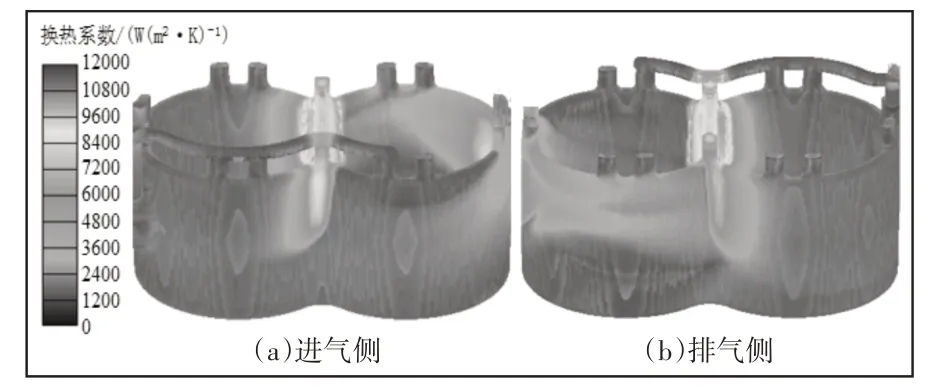

换热系数分布和流速分布基本一致,如图8、图9所示。即流速高区域换热系数大,在流动死区换热系数较小,整体平均换热系数为3026W(/m2·K)。缸盖部分平均换热系数为2699W(/m2·K),鼻梁区换热系数均低于3790W(/m2·K),无法满足该区域冷却要求,缸体部分平均换热系数为3426W(/m2·K),在排气侧1、2缸体水套上部换热系数不均匀,2缸换热系数明显高于1缸。

图8 缸盖水套换热系数分布图Fig.8 Distribution Diagram of Heat Transfer Coefficient of Cylinder Head Water Jacket

图9 缸体水套换热系数分布图Fig.9 Distribution Diagram of Heat Transfer Coefficient of Cylinder Block Water Jacket

5 冷却水套优化方案及优化结果分析

5.1 冷却系统性能参数优化方案

基于上述仿真结果分析,发动机冷却水套部分区域出现了因冷却液滞留而造成的局部高温现象,因此需要提高该区域的冷却液流速来提高换热能力,进而达到冷却要求。针对该问题,通过提高水套入水流量,从而强化发动机的冷却能力,以发动机标定功率转速对应水泵最高转速为边界,改变发动机与水泵传动比,将冷却液流量调整到最大许可流量值。

5.2 冷却系统性能参数优化结果分析

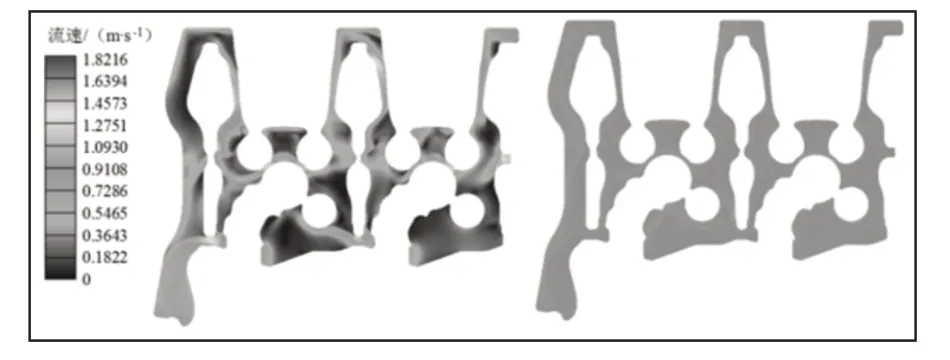

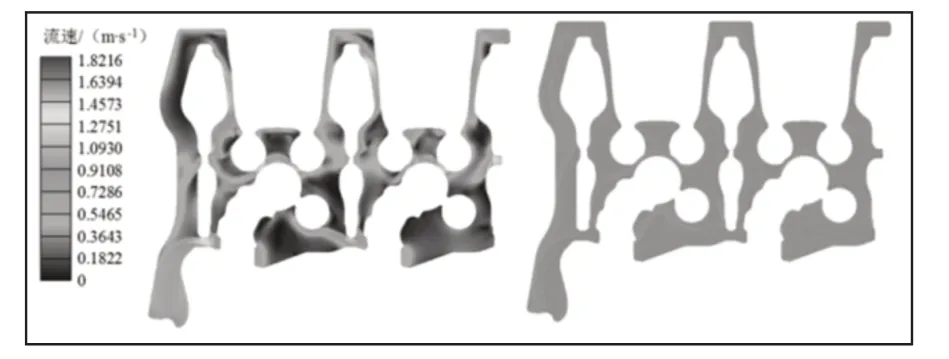

通过图10、图11对比分析发现,流量增加后冷却液流速显著增加,水套整体平均流速为0.63m/s,较原方案提高了173.91%。缸盖鼻梁区截面的平均流速为1.53m/s,缸体水套平均流速为0.85m/s,与优化前相比,各区域流速均有显著提升。进、排气门周围涡流区与流动死区面积减小,冷却液流动性增强。

图11 缸盖鼻梁区截面流速分布图和流线图Fig.11 Cross-Sectional Flow Velocity Distribution Diagram and Streamline Diagram of the Nose Bridge Area of the Cylinder Head

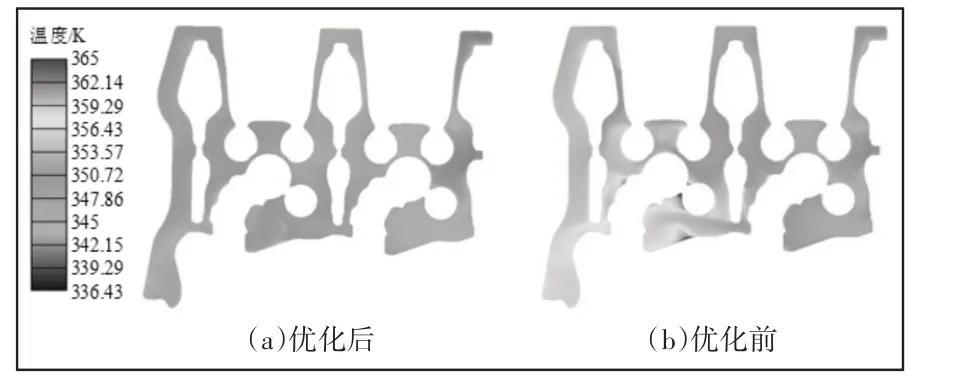

流量增加后温度分布情况,如图12、图13所示。缸体水套平均温度为344K,下降了5.8K,降幅为1.66%;缸盖水套平均温度为348.9K,下降了3.2K,降幅为0.91%,高温区域主要分布在缸体上端工艺水孔以及连接这些水孔的水平管道,缸盖鼻梁区截面温度下降最为明显,下降了17.2K,降幅为4.9%。

图12 冷却水套温度分布对比Fig.12 Comparison of Temperature Distribution of Cooling Water Jacket

图13 缸盖鼻梁区截面温度分布对比Fig.13 Comparison of Cross-Section Temperature Distribution in the Nose Bridge Area of the Cylinder Head

如图14、图15所示,流量增加后发动机冷却水套平均换热系数增加至4295W(/m2⋅K),较原方案提高了41.93%。缸盖进、排气侧以及与喷油器所围的鼻梁区等热负荷高的区域平均换热系数都大于5000W(/m2⋅K),满足工程上对高热负荷区域的设计要求,缸体水套上部换热系数增加,各缸换热更加均匀。

图14 缸体冷却水套换热系数分布Fig.14 Distribution of Heat Transfer Coefficient of Cylinder Block Cooling Water Jacket

图15 缸盖冷却水套换热系数分布Fig.15 Distribution of Heat Transfer Coefficient of Cylinder Head Cooling Water Jacket

5.3 冷却水套结构优化方案

虽然通过增加冷却水套入口流量有效提高了冷却水套整体的冷却能力,但局部流场依然存在分布不合理且需要改进的地方,如缸体上部部分区域冷却能力低于下部,不满足由上到下的顺梯度冷却规律,冷却水套压力损失过高会造成水泵功耗增加。针对以上问题在保证其它边界条件及参数不变的情况下对冷却水套结构进行了优化,优化方案为:把入口处几乎成直角的管道设计成圆弧过渡管道;将位于水套入口附近的缸体缸盖连接水孔设计为截面面积相同且与缸体水孔截面形状一致的椭圆形水孔。

5.4 冷却水套结构优化结果分析

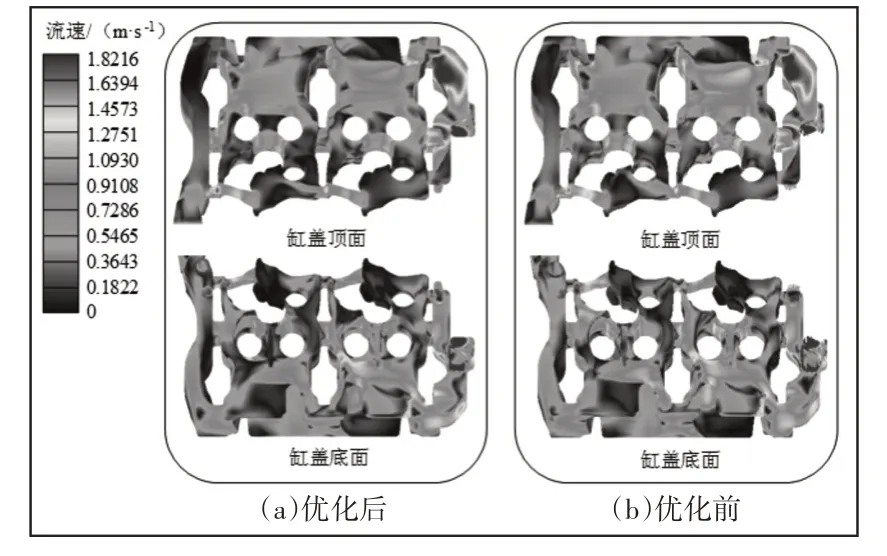

结构优化后水套速度场分布,如图16、图17所示。缸体水套上部冷却液流速明显升高,缸体水套下部冷却液流速明显降低,避免了缸体水套下部过冷的同时,有效防止缸体上部热负荷过高的风险,缸盖水套部分无明显变化。各部分冷却水套平均流速虽有小幅下降,但变化不大,计算结果依然满足工程设计对水套流速的要求。

图16 缸体冷却水套速度场分布对比Fig.16 Comparison of Velocity Field Distribution of Cylinder Block Cooling Water Jacket

图17 缸盖冷却水套速度场分布对比Fig.17 Comparison of Velocity Field Distribution of Cylinder Head Cooling Water Jacket

6 结论

(1)通过增加冷却液入口流量,冷却水套各区域流动性明显增强,冷却液平均流速提高了173.91%,整体平均换热系数提高了41.93%,缸盖进、排气门周围涡流区与流动死区面积减小,有效提高了水套整体的冷却能力。(2)通过对缸盖入水口和缸体缸盖连接水孔结构的优化,该处流速明显增加,有效避免了穴蚀现象的产生。(3)优化分析过程中针对各影响因素优化后所能达到的最大优化量,制定优化等级,在不改变关键部位结构的前提下优先考虑性能参数的影响,有利于保证整机的结构紧凑性,为柴油机的传热优化设计提供了参考。