聚氨酯表面活性剂在盐酸溶液中对钢的缓蚀性能研究

2024-02-28卫增峰付庆林

卫增峰,付庆林,许 琳,马 琦,权 衡*

(1.武汉纺织大学 化学与化工学院,湖北 武汉 430200;2.河北省产品质量监督检验研究院,河北 石家庄 050000)

碳钢广泛应用于石油和天然气工业,用于石油生产和运输管道[1‑3]。然而,碳钢在酸性环境中容易被腐蚀[4‑6]。最常用的保护方法是使用有机抑制剂来减少碳钢的腐蚀[7],其中有机抑制剂中使用最广泛的一类是表面活性剂[8‑9],表面活性剂是一类可以在酸性溶液中作为缓蚀剂的有机化合物[10‑11],可用于金属防护的表面活性剂类型包括阳离子表面活性剂[12‑13]、阴离子表面活性剂[14]、非离子表面活性剂[15]和双子型表面活性剂[16]等。其中,双子型表面活性剂具有更优异的缓蚀性能。例如陈志等[17]合成了含有不同联结基的Gemini表面活性剂,考察了合成产物对A3钢在酸性条件下缓蚀效果,结果表明连接基越短,缓蚀效果越好。李杰等[18]以乙二胺、环氧氯丙烷和N,N‑二甲基十二烷基叔胺通过开环和季铵化反应合成了一种树枝状的低聚型表面活性剂,研究了其对N80 碳钢在盐酸溶液中的缓蚀性能,在浓度为20 mg/L 时缓蚀效率可达96.8 %。Morita T 等[19]合成了不同烷基链长的线型和星型季铵盐基三聚体表面活性剂3Cnlin‑s‑Q 和3Cntris‑s‑Q(n),研究了刚性短间隔链和长烷基链间的构效关系,结果表明在大多数三聚体表面活性剂中,间隔链短、烷基链长的表面活性剂水溶性较差。

然而,具有多个疏水长链结构表面活性剂的合成步骤十分繁琐、结构可靠性差,因此制约了表面活性剂的发展。聚氨酯表面活性剂具有优良的分子结构可调控性和简便的制备工艺。利用异氰酸根的活性引入亲水和亲油链段,可制备出一系列结构丰富可调且具有优良性能的聚氨酯表面活性剂,同时,制备工艺的简便性更利于其实现工业化生产。

本文制备了3 种亲水疏水结构位置各异的长链烷基季铵型聚氨酯表面活性剂。通过动电位极化、电化学阻抗谱和SEM 评估了3 种聚氨酯表面活性剂对碳钢在1.0 mol·L‑1HCl 盐酸溶液中的腐蚀抑制性能。重点研究了聚氨酯表面活性剂疏水长链的数量及位置关系对缓蚀性能的影响。该研究的最终目的不仅在于证明聚氨酯表面活性剂也可以作为金属腐蚀抑制剂,而且为设计合成具有优异金属缓蚀性能的聚氨酯表面活性剂提供了新思路。

1 实 验

1.1 试 剂

异佛尔酮二异氰酸酯(IPDI),工业级,南通润丰石油化工有限公司;N‑甲基二乙醇胺(MDEA)、溴丁烷、溴十六烷,溴十六醇、化学纯,阿拉丁试剂有限公司;二月桂酸二丁基锡(DBTDL),分析纯,阿拉丁试剂有限公司;2‑丁酮、盐酸、乙醇,分析纯,国药集团化学试剂有限公司。

1.2 制备工艺

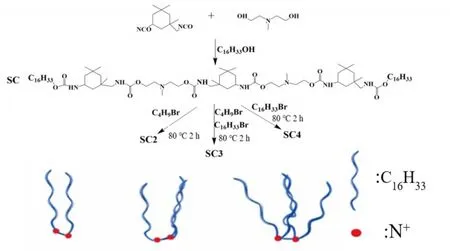

图1为缓蚀剂的合成过程示意图。

图1 缓蚀剂的合成过程Fig.1 Synthesis process of the corrosion inhibitor

室温下,将IPDI 置于带机械搅拌的四口烧瓶,然后将MDEA 水浴下快速滴加至四口烧瓶中。控制温度不升高,滴加完成后继续反应,直到温度回落到室温,然后升温至45~50 ℃反应30 min后加入十六醇,制得聚氨酯低聚物SC之后,在SC的基础上通过季铵化反应制备聚氨酯表面活性剂,即:①升温至80 ℃,加入DBTDL 和溴丁烷季铵化2 h,制得SC2。②升温至80 ℃,加入DBTDL、溴丁烷和溴十六烷,季铵化2 h,制得SC3。③升温至80 ℃,加入DBT‑DL和溴十六烷,季铵化2 h,制得SC4。

1.3 电化学测试

利用动电位极化和EIS 进行电化学测试[20],电化学测试是在CS 310 电化学工作站上进行。采用三电极体系,Q235碳钢作为工作电极,CHI 150饱和甘汞电极作为参比电极,铂电极作为对电极。电解液是不含或含有缓蚀剂的1.0 mol·L‑1HCl 溶液。动电位极化在25 °C、-700 mV 到-300 mV 的电位和1 mV·s‑1扫描速度的条件下测试。EIS测试在25 °C、稳定的开路电位、10‑2~105Hz 的频率范围和10 mV的交流振幅的条件下进行。基于动电位极化测试,缓蚀效率(IEa)可以通过公式(1)计算[21‑22]:

式中:i0和icorr分别表示未添加缓蚀剂和添加缓蚀剂时的腐蚀电流密度。基于EIS 测试的数据,缓蚀效率(IEb)可以通过公式(2)计算:

式中:Rct和R0ct分别表示未添加缓蚀剂和添加缓蚀剂时的电荷转移电阻。

1.4 SEM测试

通过SEM对含有或不含缓蚀剂的1.0 mol·L‑1HCl 溶液中浸泡24 h 的碳钢进行表征,试样表面形貌通过15 kV 加速电压的蔡司超加场发射扫描电子显微镜(Carl Zeiss AG,Germany)得到。

2 结果与讨论

2.1 电化学测试

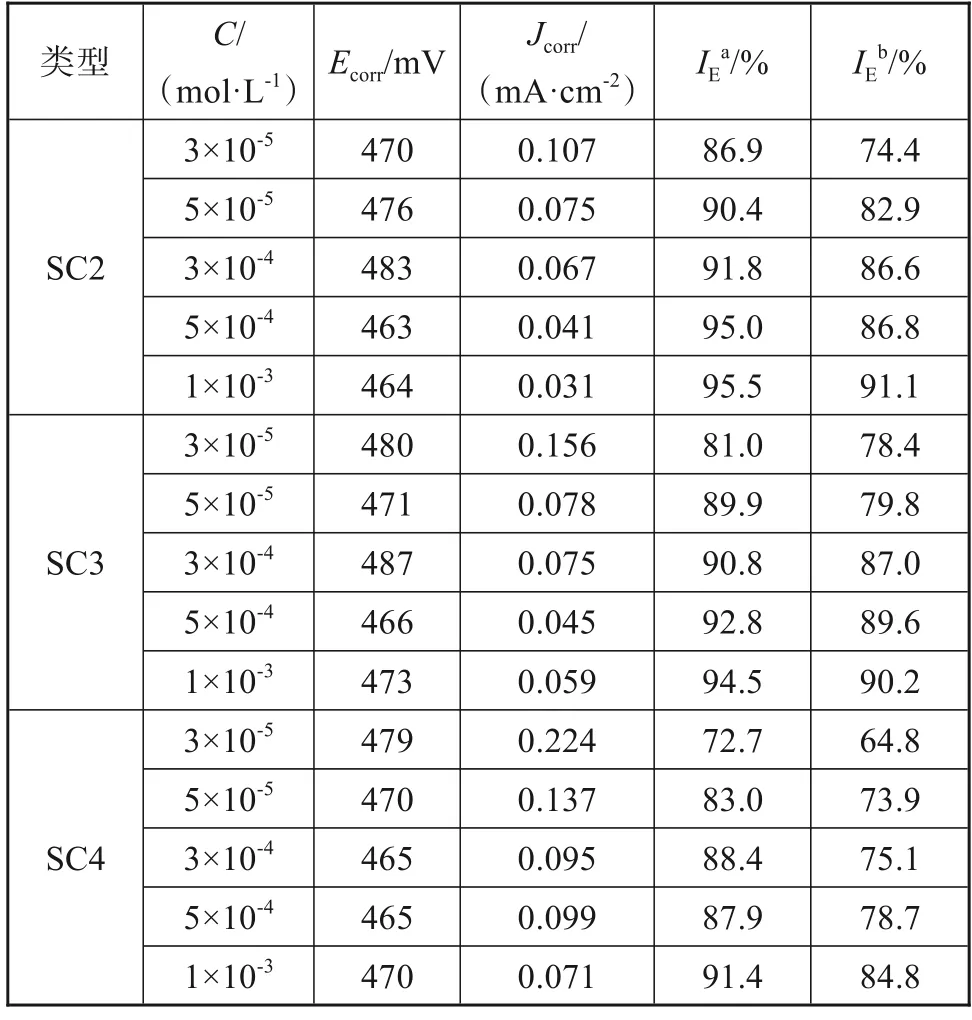

表1为不同浓度SC2、SC3和SC4浸泡的碳钢在1.0 mol·L‑1盐酸中测量计算出的电化学参数。可知,随着浓度从3×10‑5mol·L‑1升到1.0×10‑3mol·L‑1时,SC2 的腐蚀电流从0.107 mA·cm‑2降到0.031 mA·cm‑2,缓蚀效率从74.4 %逐渐增高到91.1 %。SC3的腐蚀电流从0.156 mA·cm‑2降到0.059 mA·cm‑2,缓蚀效率从78.4 %增高到90.2 %。SC4 的腐蚀电流从0.224 mA·cm‑2降 到0.071 mA·cm‑2,缓蚀效率从64.8 %逐渐增高到84.8 %,缓蚀效果由强到弱为SC2>SC3>SC4。此外,当加入抑制剂的腐蚀电位与空白的腐蚀电位的差值,超过85 mV时,这个化合物可以被认为是阳极或者阴极类型的缓蚀剂;小于85 mV 时,为混合型缓蚀剂[23]。SC2、SC3 和SC4腐蚀电位变化值最大分别为20 mV、21 mV 和14 mV。因此,SC2、SC3 和SC4 属于典型的混合型抑制剂,意味着它可以同时抑制析氢反应和碳钢的溶出反应[24]。

表1 不同浓度SC2、SC3 和SC4 浸泡的碳钢在1.0 mol·L-1盐酸中测量计算出的电化学参数Tab.1 The calculated electrochemical parameters of car‐bon steel soaked in different concentrations of SC2,SC3 and SC4 measured in 1.0 mol·L-1 HCl

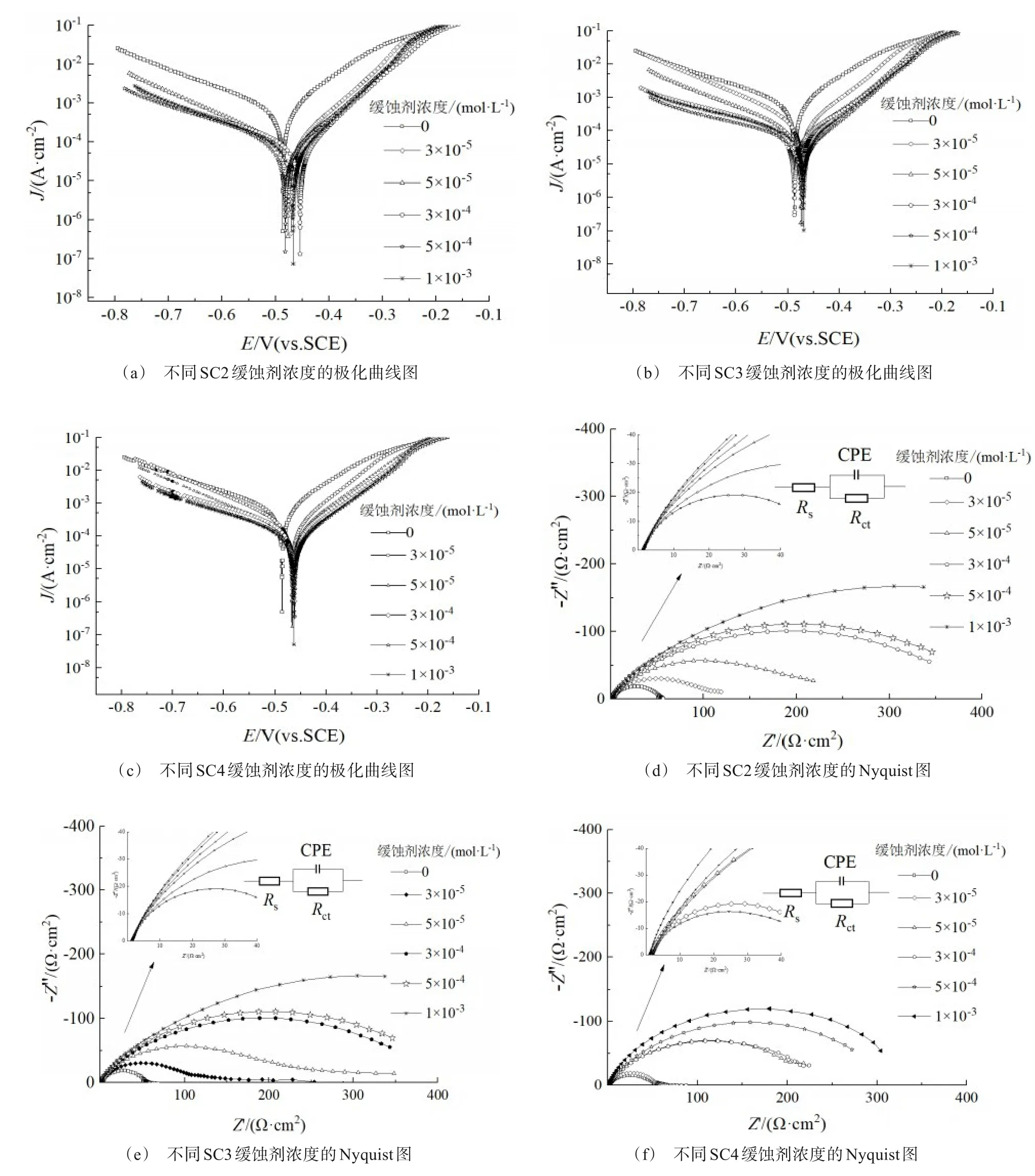

图2 为碳钢在不同浓度SC2、SC3 和SC4 的1.0 mol·L‑1HCl溶液中的极化曲线和Nyquist图。从图2 可知,图上的每个点代表一个频率上的阻抗。低频阻抗值位于图的右侧,高频阻抗值位于图的左侧,半圆直径代表电化学体系的阻抗值,随着缓蚀剂浓度的增加,半圆的直径也在增加,表明了缓蚀剂明显抑制腐蚀,阻抗曲线的直径随着抑制剂浓度的增加而增大,而电容圈的直径对应腐蚀过程的电荷转移阻抗,使用ZSimpwin 软件将电阻R与电容C组成等效电路来模拟缓蚀过程的电化学反应,拟合得到的等效电路模型见图2中的嵌入图。此次实验的拟合曲线不是标准半圆,这是测试样品表面的粗糙与不均匀性导致的。相同浓度下,浓度为1.0×10‑3mol·L‑1的抑制剂对应曲线的半长轴最长,说明此浓度的腐蚀抑制效果最好。

图2 碳钢在不同浓度SC2、SC3和SC4的1.0 mol·L-1 HCl溶液中的极化曲线和Nyquist图(嵌入图为等效电路图)Fig.2 Polarisation curves and Nyquist diagram of carbon steel in 1.0 mol·L-1 HCl solution of SC2,SC3 and SC4(inset with the equivalent circuit diagram)

2.2 SEM形貌分析

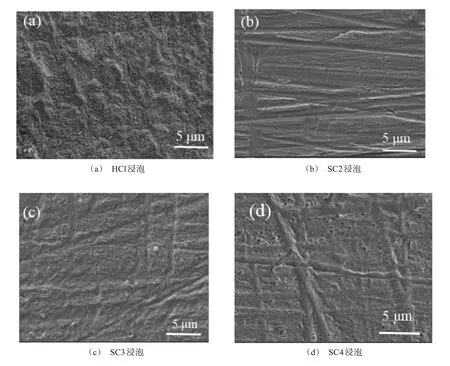

钢片腐蚀的发生是钢片在一定的周围环境条件下发生电化学反应而产生的形貌破坏,因此钢片的腐蚀可以通过SEM 形貌观察进行直观判断。图3是碳钢片SEM 表面形貌图,包括空白和含有1.0×10‑3mol·L‑1SC2、SC3 和SC4 的1.0 mol·L‑1HCl溶液浸泡24 h后得到的碳钢片。空白浸泡的钢片与缓蚀剂浸泡的钢片形貌图相比,钢片表面的损伤显著降低,3 种缓蚀剂都能显著抑制碳钢表面腐蚀。从图3(a)可以看出,碳钢片经过1.0 mol·L‑1HCl 溶液浸泡24 h 后,碳钢片表面由于腐蚀溶液的侵蚀而严重损坏并变得粗糙。图3(b)为经过SC2 酸溶液处理24 h 之后碳钢表面的形貌图,可以看出钢片表面形貌很清晰、光滑完整,只有砂纸打磨后的一些纹路,钢片表面基本未发生腐蚀。图3(c)为经过SC3酸溶液处理24 h 之后碳钢表面的形貌图,此钢片的表面粗糙度增加,表现出较为明显的腐蚀痕迹。图3(d)是经过SC4酸溶液处理24 h之后碳钢表面的形貌图,钢片表面已经因为腐蚀产生较多微孔,腐蚀较为严重。从SEM 形貌图分析可以得知,SC2 的腐蚀抑制效率要高于SC3 与SC4,这与电化学腐蚀的结果是一致的。

图3 碳钢在HCl、SC2、SC3和SC4浸泡24 h后的扫描电镜图像Fig.3 SEM images of carbon steel soaked in HCl,SC2,SC3 and SC4 for 24 h

2.3 腐蚀机理

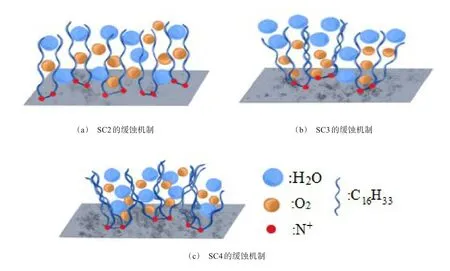

通常,碳钢在酸性溶液中会发生严重的腐蚀,加入缓蚀剂可以减缓碳钢的腐蚀。当溶液中存在大量缓蚀剂时,缓蚀剂的亲水基团倾向于吸附在碳钢表面,疏水长链分布在钢片表面。由图4(a)可以看出,SC2的疏水长链整齐排列在碳钢表面,疏水长链之间的空间位阻小,腐蚀介质与碳钢接触面积少,腐蚀抑制效果较好。从图4(b)可以看出,由于SC3 的两条疏水长链之间空间位阻较大,腐蚀介质与碳钢接触面积较多,腐蚀抑制效果差。从图4(c)可以看出,SC4 的4 条疏水长链之间空间位阻更大,腐蚀介质与碳钢接触面积更多,腐蚀抑制效果更差。

图4 SC2、SC3和SC4的缓蚀机制Fig.4 The corrosion mechanisms of SC2,SC3 and SC4

3 结论

(1)SC2、SC3 和SC4 三种缓蚀剂对碳钢在1.0 mol·L‑1HCl 液中具有良好的缓蚀性能。缓蚀剂的缓蚀效果主要取决于其化学结构,疏水长链少的缓蚀剂空间位阻小,缓蚀效果更好。在同一种缓蚀剂溶液中随其浓度的增加,缓蚀效率明显上升,1.0×10‑3mol·L‑1为最适宜的浓度。

(2)从阻抗谱图与极化曲线可知,3 种缓蚀剂均属于抑制腐蚀反应为主的混合型缓蚀剂,SEM 图证明合成的缓蚀剂有效抑制钢片在酸性介质中的腐蚀。