电镀镀层对帘线黏合剥离性能影响

2024-02-28周志嵩寇首鹏余育军刘湘慧魏于博

李 呐,周志嵩,寇首鹏,余育军,刘湘慧,魏于博

(1.江苏兴达钢帘线股份有限公司,江苏 泰州 225721;2.江苏省结构与功能金属复合材料重点实验室;江苏 泰州 225721)

钢帘线作为橡胶骨架增强制品,在轮胎的胎体层和带束层应用广泛,轮胎生产中钢丝帘线成本约占10 %[1‑4],且其对轮胎自身强度和刚度以及轮胎行驶中承载性、操控性、安全性、耐久性、稳定性和使用寿命等均有重要影响[5‑8]。钢帘线与轮胎橡胶的结合是通过钢丝表面黄铜镀层与橡胶硫化后发生胶联反应而建立,其与橡胶的黏合好坏对钢帘线用于轮胎后的性能非常重要[9‑15]。黄铜镀层是由铜和锌构成的合金镀层,镀层铜锌比例的变化必然导致帘线与橡胶黏合层附着力的差异,故黄铜镀层是影响帘线与橡胶黏合性能的重要因素[2,12]。

钢帘线生产中黄铜镀层的沉积是在电镀工序,其在钢丝表面沉积的黄铜是帘线与橡胶产生强胶联的黏合剂[16‑20],故电镀工序也是帘线生产的核心。因此本文通过对电镀工艺的调整进而控制黄铜镀层的变化,分别得到不同系列的电镀钢丝,继而拉拔捻制为相应规格帘线,考察镀层的变化,即镀层重量、镀层百分铜含量和镀层表层铜含量对帘线黏合性能、剥离性能的影响,为镀层改变对帘线和橡胶黏合带来的影响机制奠定基础。

1 实 验

1.1 原 料

经热处理后的Φ1.72 mm C82DA钢丝若干轮。

1.2 实验样品的生产

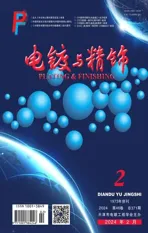

分别生产不同镀层重量、镀层百分铜含量和镀层表层铜含量的3 个系列1.72 mm 电镀黄铜钢丝,生产工艺流程见图1。3 个系列电镀钢丝的工艺区别在于:不同镀层重量和镀层百分铜含量的钢丝通过调整电镀铜和电镀锌的电流进而控制钢丝镀层中铜锌含量,不同镀层表层铜含量的电镀钢丝是通过控制中频热扩散炉的加热和保温功率从而获得所需钢丝。将得到的1.72 mm 电镀钢丝分别经过同台湿拉机床及相同拉拔工艺获得0.30 HT 湿拉单丝,后将0.30 HT 单丝以同台捻股机床和相同捻制工艺分别合绳为2×0.30 HT 钢帘线。湿拉和合绳选用同台机床和相同工艺避免了帘线生产中其他因素的干扰,更有利于后续性能测试的准确。

图1 钢帘线样品生产流程图Fig.1 Flow chart of steel cord samples production

1.3 样品性能测试

美国瓦里安ICP720ES 电感耦合等离子原子发射光谱仪用于钢丝镀层重量、镀层铜含量及镀层表层铜含量的检测;江阴市华丰橡机有限公司XLB‑500 平板硫化机用于钢丝帘线黏合和剥离性能的硫化实验;德国ZWICK‑Z010 拉力试验机用于帘线黏合实验中钢丝抽出力的检测及剥离实验中帘线和胶片的分离;德国蔡司2000‑C 体视显微镜用于剥离后帘线和橡胶界面处二者结合情况检测。

2 结果与讨论

2.1 钢丝镀层重量对帘线黏合剥离性能影响

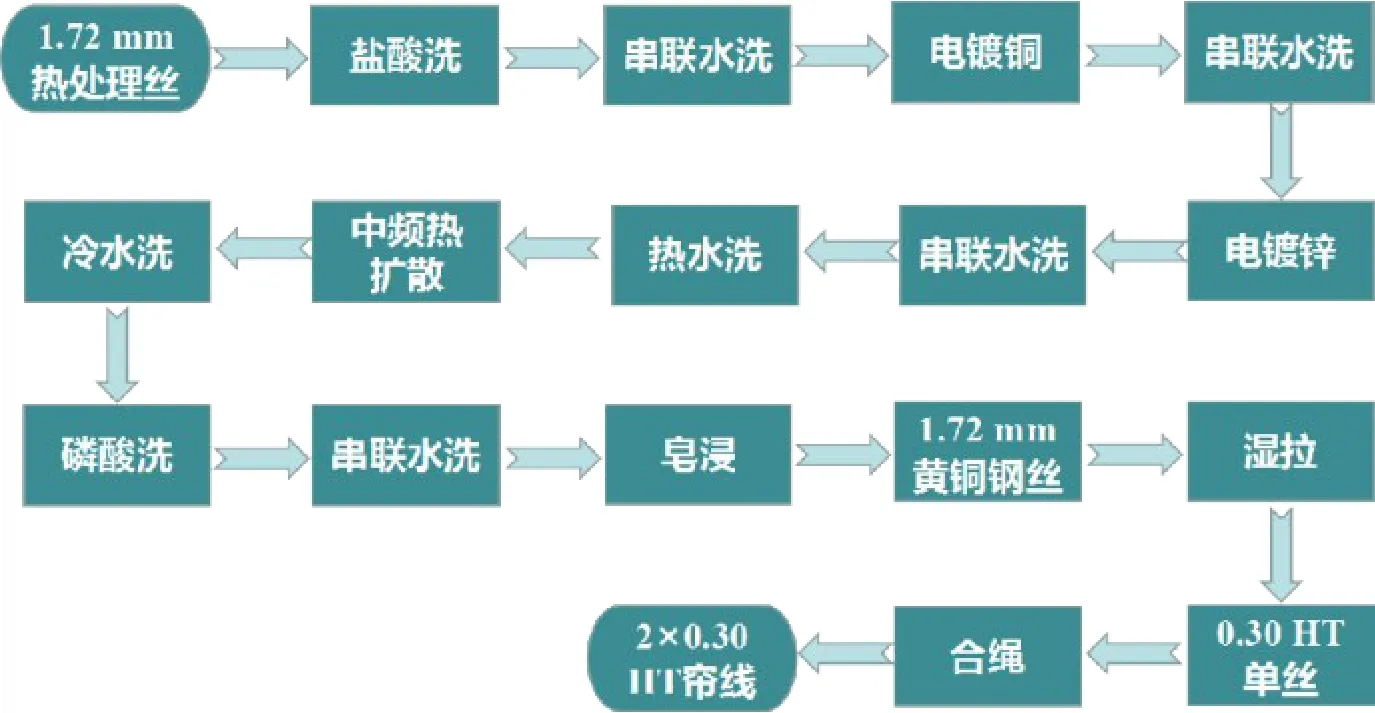

分别生产6 轮不同镀层重量的1.72 mm 电镀黄铜钢丝,钢丝的镀层成分含量分布见图2。6轮钢丝依镀层重量由小至大分别命名为D1~D6,样品生产工艺为保持样品D1~D6 的电镀铜、电镀锌电流密度不变,即镀铜、镀锌电流分别为48 A 和28 A,通过控制收线速度来控制钢丝镀层上镀量,样品D1~D6 的收线速度分别为40 m/min、30 m/min、24 m/min、20 m/min、17 m/min 和15 m/min。镀层重量以W表示,是指每公斤被镀钢丝所上镀金属的克数,单位为g∙kg‑1,镀层中铜的质量占整个镀层质量的百分含量以Cu%表示。由图2 可知,控制D1~D6 电镀钢丝的镀层重量呈阶梯上升,范围为1.93~5.39 g∙kg‑1,同时控制镀层Cu%含量在62.92%~63.90%,6 轮钢丝百分铜差异在1 %以内,也说明镀层中铜含量基本一致,以防止镀层中因铜量差别较大对镀层重量系列钢丝黏合剥离性能产生影响。

图2 不同镀层重量电镀钢丝的镀层成分Fig.2 Coating composition of electroplated steel wire with different coating weight

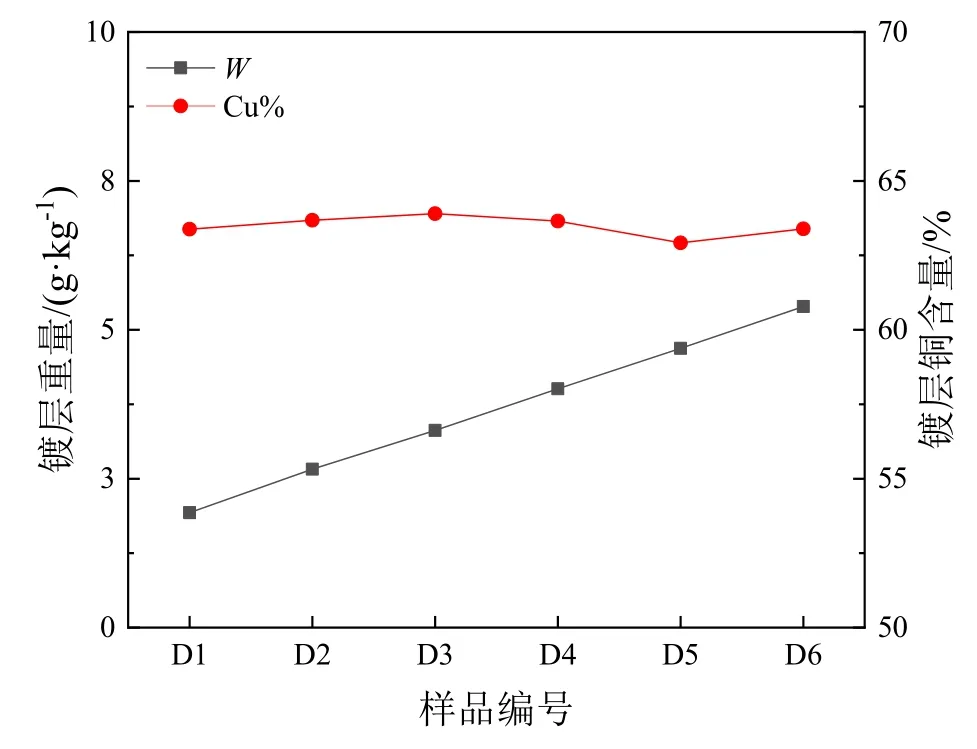

将6 轮1.72 mm 不同镀层重量的电镀黄铜钢丝分别经湿拉拉拔为0.30 HT 单丝,所谓单丝是指在帘线中作为单独元件使用的金属细丝,后将镀层重量系列0.30 HT 单丝分别合股为6 轮2×0.30 HT 帘线。6轮帘线的化学性能见表1,可见帘线经拉拔捻制后镀层重量变化如电镀黄铜钢丝亦是由小及大,D1~D6 镀层重量变化范围1.84~5.05 g∙kg‑1,与电镀黄铜钢丝镀层重量1.93~5.39 g∙kg‑1相比略微降低,这是因为电镀钢丝经拉拔捻制后会损失部分镀层,即会产生一定拉拔捻制镀层损失,镀层损失主要是由于湿拉拉拔过程中由于钢丝表层与模具之间的挤压摩擦以及表面镀层与润滑剂发生的腐蚀磨损导致钢丝表层部分镀层脱落在湿拉机床里。从表1可以看出,当电镀钢丝镀层重量由1.93~5.39 g∙kg‑1经拉拔捻制为2×0.30 HT 帘线,其镀层损失呈现先增大后减小的趋势。6 轮帘线的百分铜变化范围在63.38 %~64.12 %之间,差异小于1 %。

表1 镀层重量系列2×0.30 HT帘线化学性能Tab.1 Chemical property of 2×0.30 HT steel cord for coating weight series

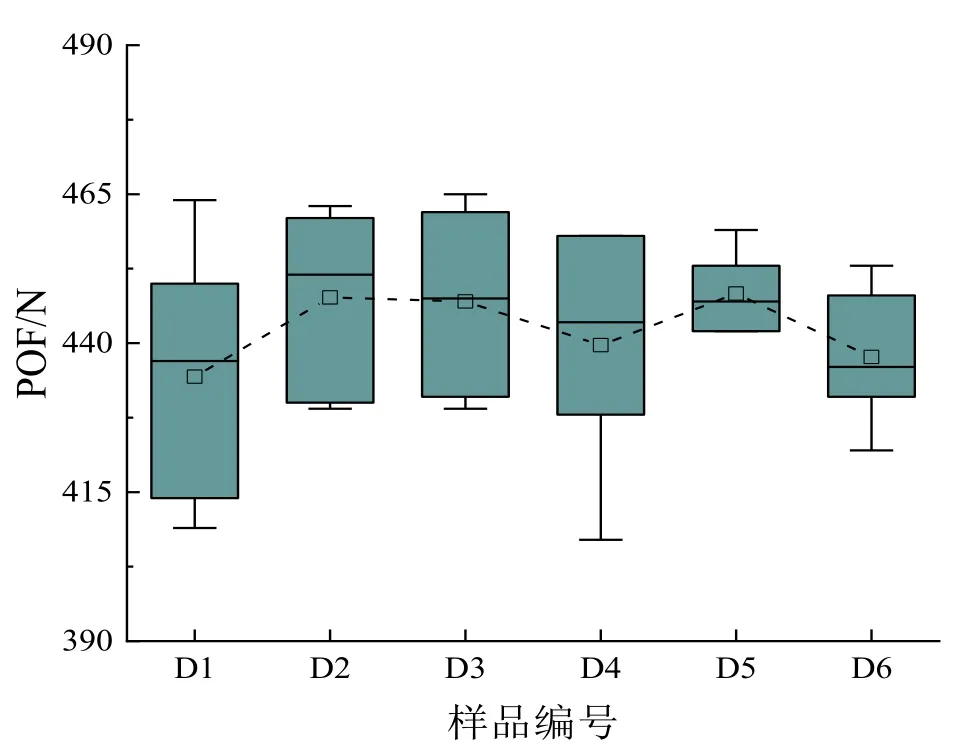

6 轮D1~D6 不同镀层重量2×0.30 HT 帘线采用同种同批次胶料对其进行黏合性能检测,硫化条件均为161 ℃×20 min,帘线埋胶深度为12.5 mm,D1~D6 帘线的黏合抽出力见图3。图3 中POF 代表帘线黏合抽出力,单位为N,其值大小代表帘线和橡胶的结合强度。可以清晰看到,D1~D6 帘线镀层重量在1.84~5.05 g∙kg‑1时,帘线黏合性能随着镀层的增大基本呈现先增加后减小的趋势,当帘线镀层重量在2.47~4.34 g∙kg‑1之间,其黏合抽出力处于较高水平,这也说明在此镀层区间帘线和橡胶黏合强度更高。

图3 不同镀层重量帘线的黏合性能Fig.3 Adhesion property of steel cord with different coating weight

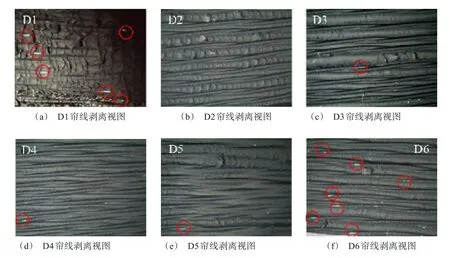

将D1~D6 不同镀层重量帘线进行剥离性能测试,测试结果使用德国蔡司2000‑C 体视显微镜观察,用于监测帘线和橡胶界面二者结合情况,具体见图4 所示。可清晰看出,D1~D6 帘线随着镀层重量的增加,帘线与橡胶界面处暴露的钢丝点数由多至少再至多的规律,二者界面处钢丝露点越少,说明帘线更易于橡胶黏附,反之亦然,由此可见D1~D6 帘线的剥离情况与黏合现象表现一致,即当帘线镀层重量处在2.47~4.34 g∙kg‑1之间时,更有利于帘线与橡胶的黏附和黏合。

图4 不同镀层重量帘线的剥离性能视图Fig.4 Views of peeling property of steel cord with different coating weight

2.2 钢丝镀层铜含量对帘线黏合剥离性能影响

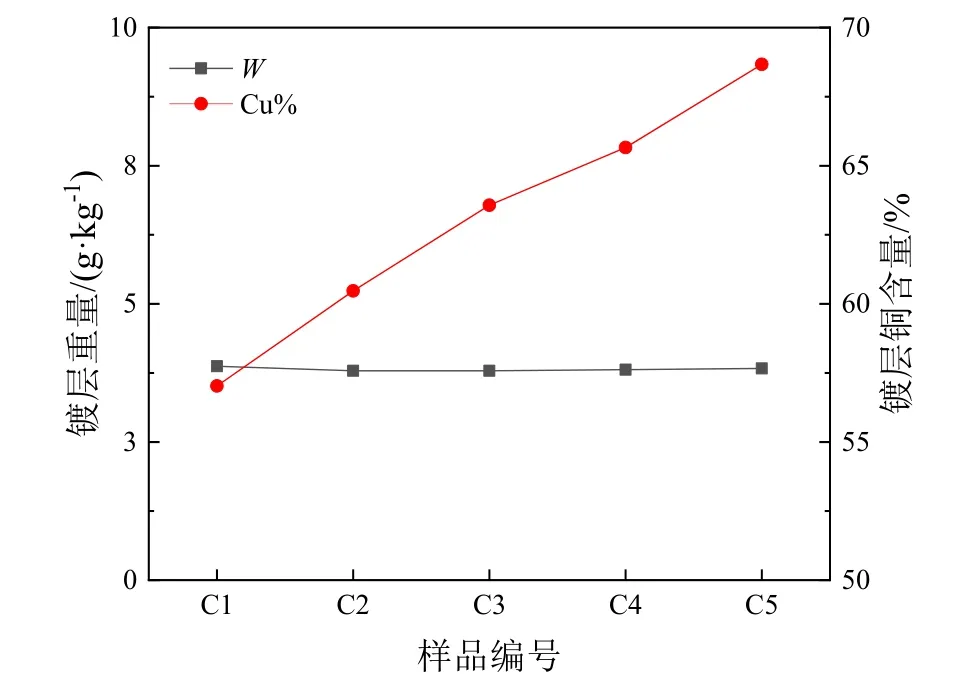

生产系列不同镀层百分铜含量1.72 mm 钢丝,按照百分铜由小至大分别命名为C1~C5,5 轮电镀钢丝的镀层成分含量见图5,图中W为钢丝镀层重量,即每公斤钢丝上镀金属的克重,单位为g∙kg‑1,Cu %为钢丝镀层中铜含量所占镀层总质量的百分比,C1~C5 的镀层Cu%范围分布在57.03 %~68.67 %,镀层重量分布范围在3.79~3.87 g∙kg‑1,镀层重量C1~C5 的差距在0.1 g∙kg‑1以内,以避免因钢丝镀层重量差异较大对百分铜系列钢丝帘线黏合剥离性能产生影响。

图5 不同镀层百分铜电镀钢丝的镀层成分Fig.5 Composition of the coating of electroplated steel wire with different copper percentage of the coating

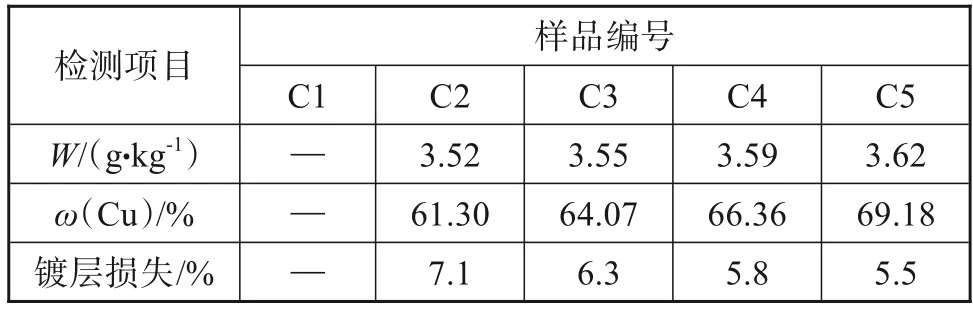

将C1~C5系列不同镀层百分铜1.72 mm电镀黄铜钢丝经同台湿拉机床、相同拉拔工艺下经1.72 HT→0.30 HT 模链,得到0.30 HT 单丝,即组成帘线的单根细金属丝,后经同台捻股机床和相同捻制工艺合绳为2×0.30 HT 帘线,C1~C5 帘线的理化性能见表2。其中C1 电镀钢丝(W:3.87g ∙kg‑1,Cu%:57.03 %)经湿拉拉拔后断丝,故无C1 帘线样品。拉拔断丝原因可能是由于镀层中整体铜含量偏低导致,使得黄铜延展性较差,故而出现拉拔断丝现象。从表2 钢丝拉拔后镀层损失数据也可以看出,随着Cu%含量的增加,钢丝镀层损失逐渐下降,从7.1 %下降为5.5 %,这也说明百分铜含量的增加使得钢丝更有利于拉拔。帘线C2~C5 的镀层重量范围在3.52~3.62 g∙kg‑1,各样品差异在0.1 g∙kg‑1以内,Cu%范围在61.30 %~69.18 %。

表2 镀层百分铜系列2×0.30 HT帘线化学性能Tab.2 Chemical property of 2×0.30 HT steel cord for copper percentage series of the coating

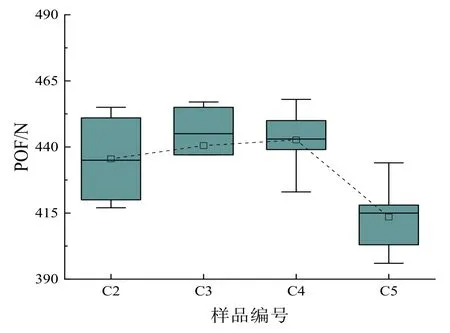

不同镀层百分铜C2~C5 帘线的黏合性能见图6,硫化条件为161 ℃×20 min,帘线埋胶深度为12.5 mm,图6 中纵坐标为黏合抽出力,即POF,单位为N。由图6 可知,随着帘线镀层百分铜的增加,在61.30 %~66.36 %范围之间,帘线黏合抽出力相差较小,当镀层百分铜升至69.18 %时,出现明显降低,因此,结合上述分析,帘线镀层百分铜处在61.30 %~66.36 %范围之间具有较好的黏合性能,百分铜偏低不利于钢丝拉拔,镀层损失偏高,容易出现断丝,百分铜偏高不利于帘线与橡胶的黏合。

图6 不同镀层百分铜帘线的黏合性能Fig.6 Adhesion property of steel cord with different copper percentage of the coating

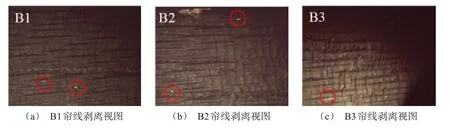

对不同镀层百分铜C2~C5 帘线进行剥离性能测试,帘线和橡胶黏附情况如图7。可以看出,当帘线镀层百分铜含量在61.30 %~66.36 %时,帘线与橡胶具有较佳的黏附效果,当镀层百分铜含量升至69.18 %时,二者黏附界面不良,钢丝露点数明显增加,这与黏合性能分析结果一致,即当帘线镀层百分铜含量在61.30 %~66.36 %时具有较好的黏合和剥离性能,当镀层百分铜偏高时其黏合和剥离不良,当镀层百分铜明显偏低时,主要是引起钢丝拉拔不畅甚至无法拉拔。

图7 不同镀层百分铜帘线的剥离性能视图Fig.7 Views of peeling property of steel cord with different copper percentage of the coating

2.3 钢丝镀层表层铜含量对帘线黏合剥离性能影响

通过控制电镀线中频热扩散炉的加热和保温功率生产系列不同镀层表层铜含量1.72 mm 电镀钢丝,电镀钢丝依表层铜含量由小至大,分别命名为B1、B2 和B3,钢丝具体镀层参数见图8。图中W是指镀层重量,即每公斤钢丝上金属镀层的克重,单位g∙kg‑1,Cu%是指钢丝镀层中铜含量所占整体镀层质量的百分比,以%表示,钢丝镀层表层铜含量即是1 g Cu%,具体指钢丝镀层表层1g/kg 镀层重量中铜所占的质量百分比,以%表示。1.72 mm 钢丝的表层铜含量,即1 g Cu%是指镀层自表面向内部0.4 μm 及以内镀层。由图8 可知,不同表层铜含量钢丝的镀层重量范围为3.85~3.88g∙kg‑1,镀层百分铜含量在62.97 %~63.33 %,钢丝镀层重量差异在0.1g∙kg‑1以内,同时镀层百分铜差异在1%以内,3轮钢丝镀层表层铜含量由小至大分别为57.82 %、59.38 %和62.22 %。

图8 不同镀层表层铜含量电镀钢丝的镀层成分Fig.8 Composition of coating of electroplated steel wire with different copper content of coating surface

将不同表层铜含量1.72 mm 电镀钢丝经同机床和相同工艺拉拔捻制为2×0.30 HT 帘线,帘线对应样品编号为B1、B2 和B3。B1~B3 帘线相关化学性能见表3,从表3 可知帘线镀层重量范围在3.51~3.57g∙kg‑1,镀层百分铜含量在63.77 %~63.98 %,差异分别在0.1 g∙kg‑1和1 %以内,与电镀钢丝镀层相对应。钢丝镀层损失随着表层铜含量的增加而降低,这与镀层铜含量的规律一致,也说明钢丝镀层中无论是百分铜含量或表层铜含量的偏低,均不利于拉拔。表3中未列出钢丝经拉拔捻制后帘线的表层铜含量,原因是1.72 mm 电镀钢丝经拉拔为0.30 HT单丝,钢丝丝径总压缩率几近97 %,导致单丝镀层厚度相较于电镀钢丝极大幅度减薄,无法准确控制表层1g∙kg‑1镀层重量,因而此处未列出。

表3 镀层表层铜含量系列2×0.30 HT帘线化学性Tab.3 Chemical property of 2×0.30 HT steel cord for coat‐ing surface series with different copper content

将系列B1~B3 不同表层铜含量帘线在相同测试条件下进行黏合性能检测,硫化条件为161 ℃×20 min,帘线埋胶深度为12.5 mm,具体数据见图9,图中纵坐标为帘线与橡胶的黏合抽出力,以POF 表示,单位为N,可见B1、B2 和B3 帘线的黏合数据基本一致,说明钢丝镀层表层铜含量在57.82 %~62.22 %之间对帘线和橡胶的黏合未见明显影响,也说明在此范围内钢丝表层铜的变化对帘线和橡胶的结合强度无不利影响。

图9 不同镀层表层铜含量帘线的黏合性能Fig.9 Adhesion property of steel cord with different copper content of coating surface

B1~B3 帘线进行剥离性能测试,剥离情况见下图10。可以清晰看出,当钢丝表层铜含量在57.82 %~62.22 %时,对应帘线与橡胶的剥离性能均良好,这也说明此范围内钢丝表层铜含量的变化未对帘线和橡胶的黏附造成不良影响,此规律与黏合性能相似。结合上述分析可知,钢丝表层铜含量在57.82 %~62.22 %之间变化,未对帘线黏合和剥离性能产生不利影响,其主要是影响钢丝的拉拔,其规律与镀层百分铜的规律呈现一致性,即随着镀层铜含量或表层铜含量的升高,有利于钢丝的拉拔,钢丝拉拔的镀层损失下降。

图10 不同镀层表层铜含量帘线的剥离性能视图Fig.10 Views of peeling property of steel cord with different copper content of coating surface

3 结论

以不同电镀工艺分别生产批量1.72 mm 电镀黄铜钢丝,按照相同工艺拉拔捻制为2×0.30 HT 帘线,用以考察钢丝镀层对帘线黏合和剥离性能的影响。实验结果表明:当帘线镀层重量在2.47~4.34 g∙kg‑1之间,帘线与橡胶有良好的黏合强度和黏附效果;帘线镀层百分铜在61.30 %~66.36 %之间具有较好的黏合性能和剥离性能;钢丝镀层表层铜含量在57.82 %~62.22 %之间,对帘线与橡胶的黏合和剥离无明显及不利影响;当钢丝百分铜含量或表层铜含量偏低时,不利于钢丝的拉拔,增加了钢丝镀层损失。