装饰用铝铜合金宽温阳极氧化及氧化膜性能研究

2024-02-28段志超

段志超,张 明

(1.三门峡职业技术学院,河南 三门峡 472000;2.河南工程学院,河南 郑州 451191)

铝铜合金具有高强度、良好的外观、切削加工性能以及耐超低温和高温性能,广泛应用于航空航天、建筑、机械制造等领域。以建筑领域为例,铝铜合金通常用于制造护栏、门窗框架、楼梯扶手等装饰性构件。然而,铝铜合金的耐腐蚀性能不理想,容易发生局部腐蚀。研究表明,通过阳极氧化处理能明显提高铝铜合金的耐腐蚀性能[1‑4],从而延长建筑装饰性构件的使用寿命。常规阳极氧化工艺普遍采用硫酸电解液,由于阳极氧化过程中持续产生热量不可避免地使电解液温度升高。若电解液温度过高必然加剧阳极氧化膜溶解,导致形貌质量和耐腐蚀性能很差,甚至无法成膜[5‑10]。为了获得满足使用要求的阳极氧化膜,在阳极氧化过程中必须通过制冷或采取其他降温措施将硫酸电解液温度控制在许用范围内。这无疑增加了能耗,并且提高阳极氧化工艺成本。

针对常规阳极氧化工艺存在允许温度范围窄、能耗较高等问题,国内外研究者致力于探索宽温阳极氧化工艺,以期拓宽阳极氧化的允许温度范围并且实现节能。目前关于常规铝合金宽温阳极氧化工艺有一些报道[11‑14],而关于铝铜合金宽温阳极氧化工艺的研究很少。由于铝铜合金的化学成分与常规铝合金不同,实现宽温阳极氧化的难易程度或许存在差异。因此,开展这方面研究工作具有指导意义和参考价值。本文选取装饰用铝铜合金作为基体,并选用三乙醇胺、硫酸铈作为添加剂加到常规硫酸电解液中进行阳极氧化实验。通过研究三乙醇胺、硫酸铈单独使用或复配使用对阳极氧化温度上限和阳极氧化膜性能的影响,以期在电解液温度较高情况下制备出形貌质量和耐腐蚀性能较理想的阳极氧化膜,同时实现节能和降低工艺成本。

1 材料与方法

1.1 材 料

实验选用2 mm 厚的铝铜合金板作为基体,化学成分为:Cu3.8 %~4.9 %、Mg1.2 %~1.8 %、Mn0.3 %~0.9 %、Si0.5 %、余量为Al。裁切成40 mm×20 mm 的试样,表面抛光去除自然形成的氧化膜后,将试样依次浸在碱性溶液(氢氧化钠40 g/L+碳酸钠15 g/L)、无水乙醇、去离子水中超声波辅助清洗5 min,然后使用吹风机吹干。

1.2 铝铜合金宽温阳极氧化

以预处理后铝铜合金试样作为阳极,铅板作为阴极,采用自制的实验装置进行宽温阳极氧化。使用质量分数98 %的硫酸配制基础电解液,并选用三乙醇胺、硫酸铈作为添加剂单独使用或复配使用。设计4 组实验,电解液成分及阳极氧化工艺参数如表1所示。

表1 电解液成分及阳极氧化工艺参数Tab.1 Composition of electrolyte and parameters of anodic oxidation process

1.3 阳极氧化膜表征与测试

采用Philip ESEMX30 型扫描电镜及其配备的EDAX GENESIS 型能谱仪观察并分析不同阳极氧化膜的微观形貌和成分。采用TT260型测厚仪测量不同阳极氧化膜的厚度,在每个试样表面选取5 个不同位置,测量结果取平均值。

采用D8 Advance 型X 射线衍射仪并结合Jade软件分析不同阳极氧化膜的物相结构。仪器的靶材为铜靶,设置工作电压和电流分别为40 kV、40 mA,扫描角度范围30~90 °,步长为0.02 °,扫描速度为4 °/min。

采用Parstat 3000A型电化学工作站测试不同阳极氧化膜的电化学阻抗谱,配制质量分数为3.5 %的氯化钠溶液作为腐蚀介质,根据电化学阻抗谱拟合结果分析不同阳极氧化膜的耐腐蚀性能。工作电极为不同试样,在氯化钠溶液中的暴露面积均为1 cm2。参比电极为饱和甘汞电极,辅助电极为铂电极。室温下将工作电极浸泡在氯化钠溶液中1~2 h以获得稳定的开路电位,然后进行测试。设置激励信号幅值为10 mV,扫描频率范围10‑2~105Hz。

同样配制质量分数为3.5 %的氯化钠溶液作为腐蚀介质,通过浸泡腐蚀实验测试不同阳极氧化膜的腐蚀速率,进一步分析耐腐蚀性能。为减小浸泡实验误差,每个试样均设置两个平行对照。浸泡10 d后取出试样,采用GB/T 16545—2015所述的方法去除腐蚀产物然后清洗处理,吹干试样表面水分后采用XB120A 型精密电子天平称重。不同阳极氧化膜的腐蚀速率计算公式为:

式中:vcorr表示腐蚀速率,单位为g/(cm2·d);m初表示试样的初始质量;m后表示试样浸泡腐蚀后的质量,单位均为g;S表示试样的表面积,单位为cm2;t表示浸泡腐蚀时间,取值10 d。

2 结果与讨论

2.1 微观形貌分析

图1 为铝铜合金和采用常规电解液在不同温度下制备的氧化膜微观形貌照片。图1(a)所示为铝铜合金的微观形貌,图1(b)、1(c)所示分别为采用常规电解液在20 ℃、25 ℃制备的阳极氧化膜微观形貌。

图1 铝铜合金和采用常规电解液在不同温度下制备的阳极氧化膜微观形貌Fig.1 Microstructure of aluminium-copper alloy and the anodized films prepared by conventional electrolyte at different temperature

对比图1(a)与1(b)、1(c)可知,电解液温度为20~25 ℃范围内,采用常规电解液能获得完全覆盖基体的阳极氧化膜,但是阳极氧化膜表面存在一些尺寸为微米级的较大凹坑,局部明显凹陷,表面致密性较差。尤其是电解液温度为25 ℃时制备的阳极氧化膜,表面存在许多凹坑,结构疏松。当电解液温度升高到30 ℃,实验过程中发现阳极氧化膜表面粉化,其形貌特征类似于表面覆盖一层团聚状粉末,局部甚至出现烧焦现象,无法完整成膜。由此推断,常规阳极氧化温度上限为25 ℃左右。

图2 所示为采用含三乙醇胺的电解液在20 ℃、25 ℃、30 ℃制备的阳极氧化膜微观形貌。

图2 采用含三乙醇胺的电解液在不同温度下制备的阳极氧化膜微观形貌Fig.2 Microstructure of the anodized films prepared by the electrolyte containing triethanolamine at differ‐ent temperature

对比图1(a)与2(a)、2(b)、2(c)可知,采用含三乙醇胺的电解液在20~30 ℃温度范围内都能实现在铝铜合金表面完整成膜,并且三乙醇胺单独使用改善了阳极氧化膜的致密性,阳极氧化膜表面的凹坑缩小并且变浅。研究表明,三乙醇胺可以用作金属缓蚀剂,吸附在铝铜合金表面起到减轻溶解程度的作用[15]。此外,三乙醇胺还是一种铝离子络合剂,在电解液中能与铝离子发生反应形成稳定络合物,反应方程式为:Al3++3C6H15NO3→[Al(C6H15NO3)3]3+。络合物具有大分子尺寸和较复杂的空间构型,参与阳极氧化成膜过程可以填充多孔层的孔洞,从而降低阳极氧化膜的孔隙率,改善致密性。对比2(a)、2(b)和2(c)发现,随着电解液温度从20 ℃升高到30 ℃,阳极氧化膜表面的凹坑尺寸增大且数量增多,致密性变差。这是由于电解液温度升高导致阳极氧化过程中释放的热量增多,造成阳极氧化膜的溶解程度加重。当电解液温度升高到35 ℃,实验过程中发现阳极氧化膜表面不同区域出现团聚状粉末,无法完整成膜。由此推断,三乙醇胺作为添加剂单独使用将阳极氧化温度上限提高到30 ℃左右。

图3 所示为采用含硫酸铈的电解液在20 ℃、25 ℃、30 ℃、35 ℃制备的阳极氧化膜微观形貌。

图3 采用含硫酸铈的电解液在不同温度下制备的阳极氧化膜微观形貌Fig.3 Microstructure of the anodized films prepared by the electrolyte containing cerous sulfate at differ‐ent temperature

对比图1(a)与3(a)、3(b)、3(c)、3(d)可知,采用含硫酸铈的电解液在20~35 ℃温度范围内都能实现在铝铜合金表面完整成膜,并且硫酸铈单独使用同样起到改善阳极氧化膜致密性的作用。研究表明,硫酸铈在电解液中水解产生铈离子,能起到弥散基体表面电流和热量分布的作用[16],同时促进成膜过程中热量散失,从而减轻阳极氧化膜的溶解程度,有利于获得致密的阳极氧化膜。此外,铈离子具有较正的氧化还原电位,在阳极氧化过程中对某些中间反应起到催化作用促进成膜过程[17],使阻挡层增厚且多孔层变得致密,因此阳极氧化膜的致密性得到改善。但随着电解液温度从20 ℃升高到35 ℃,阳极氧化膜的致密性也呈现变差趋势。当电解液温度升高到40 ℃,实验过程中发现阳极氧化膜表面不同区域出现团聚状粉末,无法完整成膜。由此推断,硫酸铈作为添加剂单独使用将阳极氧化温度上限提高到35 ℃左右。

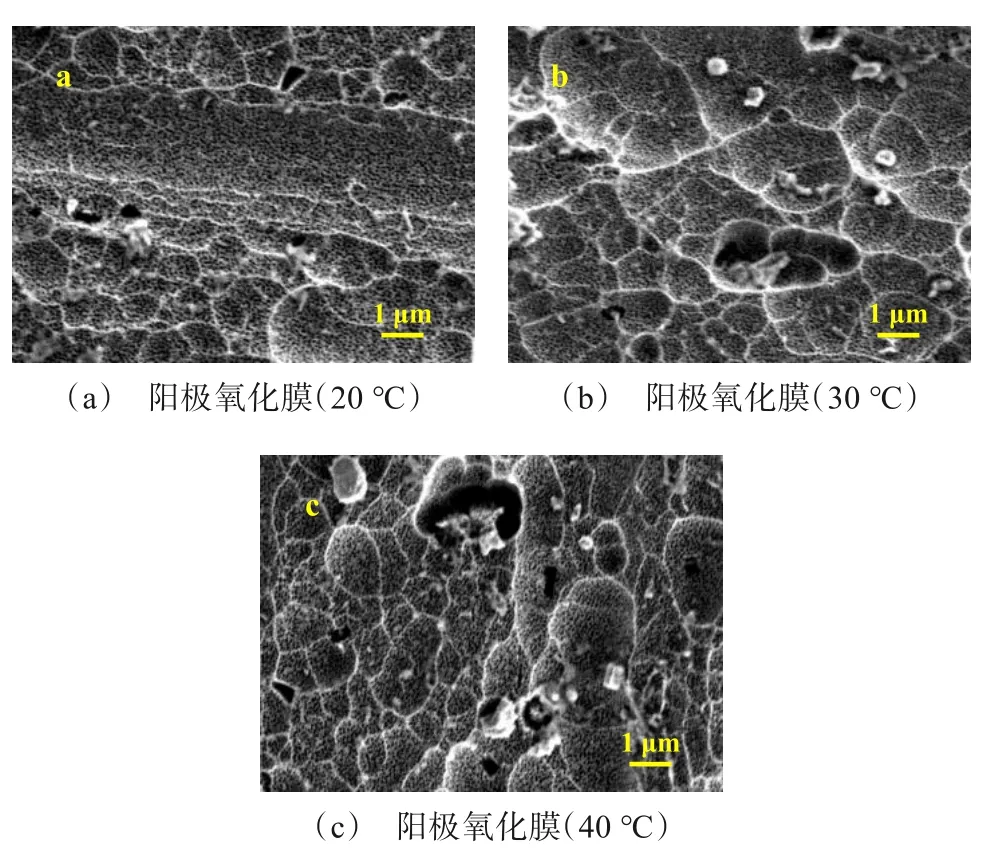

图4 所示为采用含三乙醇胺与硫酸铈的电解液在20 ℃、30 ℃、40 ℃制备的阳极氧化膜微观形貌。

图4 采用含三乙醇胺与硫酸铈的电解液在不同温度下制备的阳极氧化膜微观形貌Fig.4 Microstructure of the anodized films prepared by the electrolyte containing triethanolamine and ce‐rous sulfate at different temperature

对比图1(a)与4(a)、4(b)、4(c)可知,采用含三乙醇胺与硫酸铈的电解液在20~40 ℃温度范围内都能实现在铝铜合金表面完整成膜,并且三乙醇胺与硫酸铈复配使用明显改善阳极氧化膜的致密性。当电解液温度同为25 ℃,采用含三乙醇胺与硫酸铈的电解液制备的阳极氧化膜表面密集分布着纳米级的微孔,几乎不存在较大凹坑,其致密性明显好于采用常规电解液、含三乙醇胺的电解液以及含硫酸铈的电解液制备的阳极氧化膜。如图4(c)所示,即使电解液温度达到40 ℃,采用含三乙醇胺与硫酸铈的电解液仍然能制备完全覆盖铝铜合金表面的阳极氧化膜。然而,当电解液温度升高到45 ℃,实验过程中发现阳极氧化膜表面不同区域出现团聚状粉末,无法完整成膜。由此推断,三乙醇胺与硫酸铈作为添加剂复配使用将阳极氧化温度上限提高到40 ℃左右,较三乙醇胺或硫酸铈单独使用情况下阳极氧化温度上限提高了5~10 ℃,较无添加剂情况下阳极氧化温度上限提高约15 ℃。

2.2 成分与厚度分析

表2 所示为采用不同成分电解液在不同温度下制备的阳极氧化膜成分,可知采用常规电解液在20~25 ℃制备的阳极氧化膜都含有Al、O、S 和C 四种元素。其中,S 元素是由于电解液中的硫酸根参与阳极反应过程。C 元素是由于阳极氧化膜放置在空气中表面吸附含碳化合物引入。随着电解液温度从20 ℃升高到25 ℃,阳极氧化膜中C 元素的质量分数升高,S元素的质量分数基本未变,而Al和O元素的质量分数都降低。其原因是电解液温度升高导致阳极氧化膜的溶解程度加重,表面变得粗糙导致吸附现象显著,所以C 元素的质量分数升高。在所有元素总含量恒定的情况下,S 元素的质量分数未变,Al和O元素的质量分数必然降低。

表2 采用不同成分电解液在不同温度下制备的阳极氧化膜成分Tab.2 Composition of the anodized films prepared by the electrolyte with different composition at different temperature

采用含三乙醇胺的电解液在20~30 ℃制备的阳极氧化膜都含有Al、O、S、C 和N 五种元素。由于N元素只可能来源于三乙醇胺,证实了在阳极氧化过程中铝离子与三乙醇胺发生反应生成络合物,并参与成膜过程进入阳极氧化膜中。随着电解液温度从20 ℃升高到30 ℃,阳极氧化膜中C 元素的质量分数也呈升高趋势,伴随着Al 和O 元素的质量分数降低。

采用含硫酸铈的电解液在20~35 ℃制备的阳极氧化膜都含有Al、O、S、C 四种元素,不存在Ce 元素。可能是由于铈离子只在中间反应过程中起作用,而不参与成膜过程[18]。随着电解液温度从20 ℃升高到35 ℃,阳极氧化膜中C 元素的质量分数也呈升高趋势,伴随着Al和O 元素的质量分数降低。采用含三乙醇胺与硫酸铈的电解液在20~40 ℃制备的阳极氧化膜都含有Al、O、S、C 和N 五种元素,不存在Ce 元素。N 元素存在证实了三乙醇胺参与阳极氧化成膜过程,而Ce 元素不参与阳极氧化成膜过程。

表3 所示为采用不同成分电解液在不同温度下制备的阳极氧化膜厚度。不同阳极氧化膜的厚度都随着电解液温度升高呈降低趋势。原因是电解液温度升高导致离子热运动加剧,阳极氧化过程中释放的热量增多,造成阳极氧化膜的溶解程度加重,因此厚度降低。当电解液温度同为25 ℃,采用含三乙醇胺与硫酸铈的电解液制备的阳极氧化膜厚度为9.7 μm,较采用常规电解液、含三乙醇胺的电解液、含硫酸铈的电解液制备的阳极氧化膜分别增厚1.2 μm、0.4 μm、0.3 μm,进一步表明三乙醇胺与硫酸铈复配使用能有效减轻阳极氧化膜的溶解程度,从而提高阳极氧化温度上限,拓宽了允许温度范围。

表3 采用不同成分电解液在不同温度下制备的阳极氧化膜厚度Tab.3 Thickness of the anodized films prepared by the electrolyte with different composition at different temperature

2.3 物相结构分析

图5 所示为采用常规电解液、含三乙醇胺的电解液、含硫酸铈的电解液以及含三乙醇胺与硫酸铈的电解液在20 ℃制备的阳极氧化膜XRD图谱。

图5 采用不同成分电解液在20 ℃制备的阳极氧化膜XRD图谱Fig.5 XRD patterns of the anodized films prepared by the electrolyte with different composition at 20 ℃

从图5 看出,不同阳极氧化膜的XRD 图谱都显示三个尖锐衍射峰。其中,衍射角分别为38.6 °、78.5 °处出现的两个衍射峰对应物相均为α‑Al2O3相,而衍射角为65.2 °处出现的一个衍射峰对应物相为γ‑Al2O3相。由此表明不同阳极氧化膜都含有α‑Al2O3相和γ‑Al2O3相,三乙醇胺、硫酸铈作为添加剂单独使用或复配使用对阳极氧化膜的物相结构无影响。

2.4 耐腐蚀性能分析

图6(a)所示为采用常规电解液在20~25 ℃制备的阳极氧化膜Nyquist 谱图,图6(b)所示为采用含三乙醇胺的电解液在20~30 ℃制备的阳极氧化膜Nyquist谱图,图6(c)所示为采用含硫酸铈的电解液在20~35 ℃制备的阳极氧化膜Nyquist谱图,图6(d)所示为采用含三乙醇胺与硫酸铈的电解液在20~40 ℃制备的阳极氧化膜Nyquist 谱图。综合图6(a)、6(b)、6(c)和6(d)看出,不同阳极氧化膜的Ny‑quist 谱图都呈现单一容抗弧特征,并且容抗弧半径随着电解液温度升高逐渐减小。但在电解液温度相同的情况下,采用常规电解液、含三乙醇胺的电解液、含硫酸铈的电解液和含三乙醇胺与硫酸铈的电解液制备的阳极氧化膜容抗弧半径依次增大。这是由于三乙醇胺或硫酸铈作为添加剂单独使用都能减轻阳极氧化膜的溶解程度从而改善致密性,并使阳极氧化膜的厚度增加,延长了腐蚀介质渗透和扩散路径,从而增大电化学腐蚀过程中电荷转移阻力。三乙醇胺与硫酸铈复配使用明显改善阳极氧化膜的致密性,制备的阳极氧化膜更厚,不容易发生电化学腐蚀,并且在腐蚀过程中电荷转移受到更大阻力。

图6 采用不同成分电解液在不同温度下制备的阳极氧化膜Nyquist谱图Fig.6 Nyquist spectra of the anodized films prepared by the electrolyte with different composition at different temperature

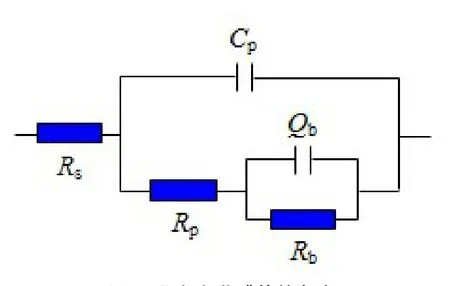

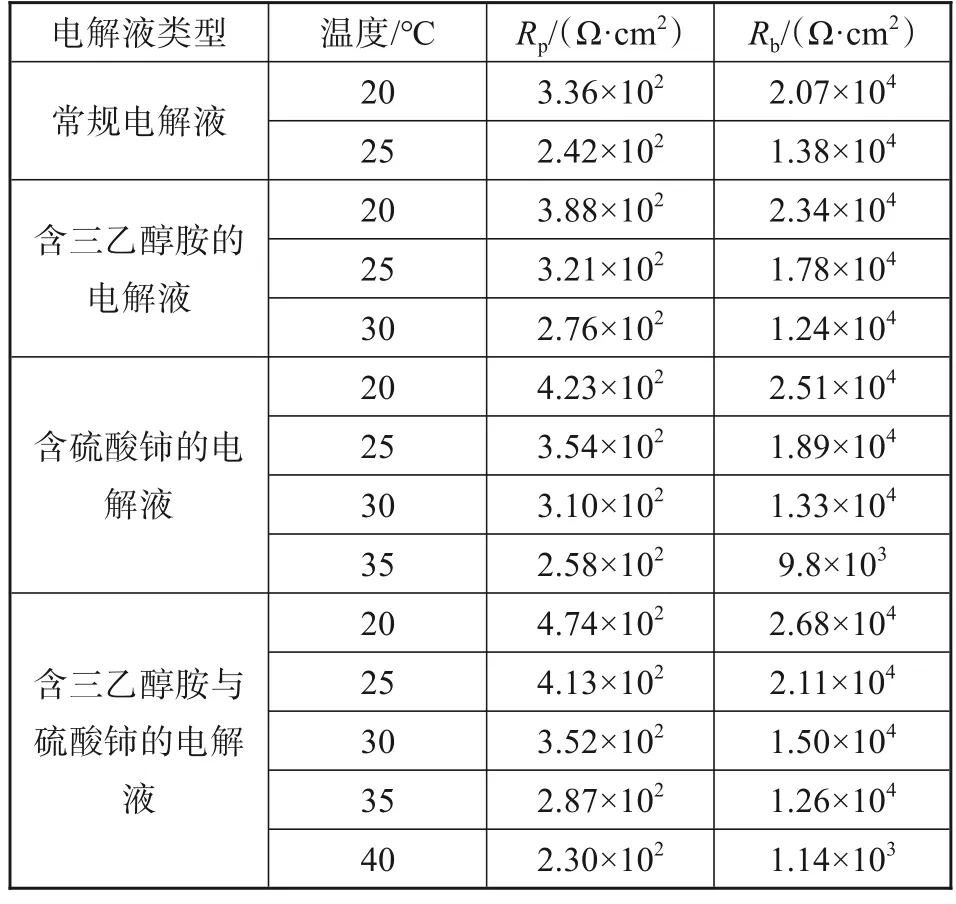

为了定量分析不同阳极氧化膜的耐腐蚀性能,采用研究者普遍认可的等效电路(如图7所示)模拟阳极氧化膜的电化学特性[19‑20],并将电化学阻抗谱测试结果导入ZSimpWin 软件中拟合。图7 中Rs表示溶液电阻,通常忽略不计。Rp表示阳极氧化膜的多孔层电阻,数值与阳极氧化膜中孔洞大小和数量有关。一般情况下,阳极氧化膜中孔洞越小并且数量越少,Rp值越高。Rb表示阳极氧化膜的阻挡层电阻,数值与阻挡层厚度和致密性有关。一般情况下,阻挡层越厚并且越致密,Rb值越高。Cp表示多孔层电容,Qb表示阻挡层电容与界面状态。通常将Rp、Rb作为分析膜层耐腐蚀性能的参考指标。

图7 阳极氧化膜等效电路Fig.7 Equivalent circuit for anodized film

表4 列出不同阳极氧化膜的Nyquist 谱图拟合结果。由表4可知,采用常规电解液、含三乙醇胺的电解液、含硫酸铈的电解液和含三乙醇胺与硫酸铈的电解液制备的阳极氧化膜的多孔层电阻和阻挡层电阻都随着电解液温度升高呈降低趋势。这是由于电解液温度升高导致阳极氧化膜的溶解程度加重,多孔层的孔洞尺寸变大,致密性明显变差。但是电解液温度相同的情况下,三乙醇胺、硫酸铈单独使用或复配使用制备的阳极氧化膜的多孔层电阻和阻挡层电阻差别较大。例如,电解液温度同为25 ℃,采用含三乙醇胺与硫酸铈的电解液制备的阳极氧化膜多孔层电阻为4.13×102Ω·cm2,阻挡层电阻为2.11×104Ω·cm2,前者较采用常规电解液、含三乙醇胺的电解液、含硫酸铈的电解液制备的阳极氧化膜分别提高约170 Ω·cm2、90 Ω·cm2、60 Ω·cm2,后者较采用常规电解液、含三乙醇胺的电解液、含硫酸铈的电解液制备的阳极氧化膜分别提高约7300 Ω·cm2、3300 Ω·cm2、2200 Ω·cm2。即使电解液温度达到40 ℃,采用含三乙醇胺与硫酸铈的电解液制备的阳极氧化膜的多孔层电阻与采用常规电解液在25 ℃制备的阳极氧化膜相比差别不大。由此表明三乙醇胺与硫酸铈复配使用明显改善阳极氧化膜的致密性,从而较大程度提高阳极氧化膜的耐腐蚀性能,也证实了三乙醇胺与硫酸铈复配使用明显提高阳极氧化温度上限,拓宽允许温度范围。

表4 不同阳极氧化膜的Nyquist谱图拟合结果Tab.4 Fitting results of Nyquist spectra of different anodized films

图8 所示为采用常规电解液在20~25 ℃制备的阳极氧化膜、采用含三乙醇胺的电解液在20~30 ℃制备的阳极氧化膜、采用含硫酸铈的电解液在20~35 ℃制备的阳极氧化膜以及采用含三乙醇胺与硫酸铈的电解液在20~40 ℃制备的阳极氧化膜的腐蚀速率。可以看出,不同阳极氧化膜的腐蚀速率都随着电解液温度升高呈现降低趋势。这是由于电解液温度升高导致阳极氧化膜的溶解程度加重,表面致密性变差,与腐蚀介质的接触面积增大容易造成阳极氧化膜的局部区域积聚腐蚀介质,从而增强腐蚀倾向。另外,电解液温度升高还导致阳极氧化膜的厚度降低,阻挡腐蚀介质扩散和抑制腐蚀反应能力减弱,表现为腐蚀程度加重。

图8 采用不同成分电解液在不同温度下制备的阳极氧化膜腐蚀速率Fig.8 Corrosion rate of the anodized films prepared by the electrolyte with different composition at differ‐ent temperature

当电解液温度同为25 ℃,采用含三乙醇胺与硫酸铈的电解液制备的阳极氧化膜腐蚀速率为1.92×10‑4g/(cm2·d),较采用常规电解液、含三乙醇胺的电解液、含硫酸铈的电解液制备的阳极氧化膜分别降低约33 %、23 %、16 %。即使电解液温度达到40 ℃,采用含三乙醇胺与硫酸铈的电解液制备的阳极氧化膜腐蚀速率与采用常规电解液在25 ℃制备的阳极氧化膜相比差别不大。这进一步证实三乙醇胺与硫酸铈复配使用能明显提高阳极氧化膜的耐腐蚀性能,并且较大幅度提高阳极氧化温度上限,拓宽允许温度范围。

常规阳极氧化工艺在实施过程中必须使用制冷设备且设备持续工作才能控制电解液温度不超过25 ℃,这必然造成较高能耗,增加了阳极氧化工艺成本。本文选用三乙醇胺、硫酸铈作为添加剂复配使用将阳极氧化温度上限提高到40 ℃左右,可以在较宽温度范围内进行阳极氧化。因此,在缩短制冷设备工作时长乃至不使用制冷设备的情况下也能将电解液温度控制在允许范围内,从而实现节能和降低工艺成本。

3 结论

(1)三乙醇胺与硫酸铈作为硫酸电解液的添加剂都能减轻阳极氧化膜溶解程度并促进成膜过程,起到提高阳极氧化工艺温度上限、改善阳极氧化膜的致密性并且提高耐腐蚀性能等作用,但对阳极氧化膜的物相结构无影响。在添加或不加添加剂的情况下,电解液温度升高都会造成阳极氧化膜溶解程度加重,致密性变差并且厚度降低,耐腐蚀性能明显下降。

(2)三乙醇胺与硫酸铈作为硫酸电解液的添加剂复配使用明显减轻阳极氧化膜的溶解程度并促进成膜过程,将阳极氧化温度上限提高到40 ℃左右,以铝铜合金作为基体可以在较宽温度范围内进行阳极氧化。三乙醇胺与硫酸铈复配使用在电解液温度较高情况下仍然可以制备完全覆盖铝铜合金基体、形貌质量和耐腐蚀性能较理想的阳极氧化膜,实现节能和降低工艺成本。