高掺量胶粉/SBS改性沥青及其混合料的路用性能★

2024-02-27田伯科李永明曹昊楠姚爱玲

田伯科,赵 薇,李永明,曹昊楠,姚爱玲

(1.中铁七局集团第三工程有限公司,陕西 西安 710032;2.长安大学公路学院,陕西 西安 710064; 3.天津市市政工程设计研究院,天津 300051)

改性沥青材料目前最常见的是苯乙烯-丁二烯-苯乙烯嵌段共聚物(SBS)改性沥青和橡胶粉改性沥青[1]。SBS改性沥青具有良好的高低温和疲劳性能,但是价格昂贵;废旧橡胶粉作为废旧轮胎的主要材料,添加在沥青中不仅提高沥青的高低温流变性能和抗疲劳性,还可以有效减少环境污染,降低改性沥青的生产成本[2]。研究橡胶沥青符合当下循环经济和长寿命路面的核心[3],同时,重载交通的增加也对沥青的高黏和高弹性能有较高的要求[4],这便需要将SBS与胶粉两者复合用于改性沥青。此时,不仅可以发挥两种改性剂共同的优势,而且在循环经济的基础上提高沥青路面的综合性能。国内外学者针对胶粉/SBS复合改性沥青及其混合料性能进行了相关研究,研究发现[5-9]SBS/胶粉复合改性沥青性能优于单一SBS改性沥青,废旧轮胎胶粉的加入不仅提高了SBS改性沥青中的弹性成分,而且提高了改性沥青的高低温流变性能、抗老化性能,降低了温度敏感性。周艳等[10]发现胶粉掺量的增加可以促进TB/SBS复合改性沥青的交联反应,从而增强沥青的弹性恢复能力和高温性能。目前胶粉/SBS复合改性沥青的胶粉掺量约为18%~20%,王歌[11]发现当胶粉掺量为33%~45%时,与普通掺量胶粉改性沥青相比,高掺量胶粉/SBS改性沥青各项性能指标都有不同程度改善。研究表明[12-14],高掺量胶粉/SBS改性沥青路面具有优良的高温稳定性、低温抗裂性和耐久性,可以延长路面使用寿命。

鉴于此,本文以胶粉裂解脱硫的方式制备高掺量胶粉/SBS复合改性沥青,优化制备工艺,确定胶粉、裂解剂最佳掺量,以单一胶粉改性沥青、单一SBS改性沥青和普通掺量胶粉/SBS复合改性沥青为对照组,通过车辙试验、低温小梁弯曲试验、马歇尔试验、冻融劈裂试验、四点弯曲疲劳试验分析对比高掺量胶粉/SBS改性沥青的高低温性能及其混合料的综合路用性能。

1 原材料性能与复合改性沥青的制备工艺

1.1 原材料性能

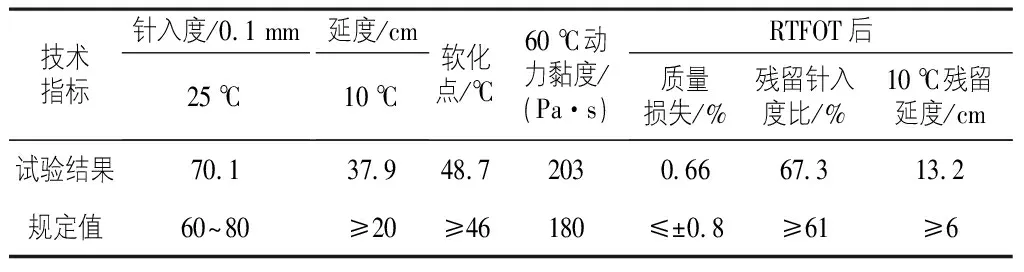

基质沥青选用茂名石化生产的70号道路石油沥青,沥青技术指标均满足JTG F40—2004规范要求,如表1所示。SBS改性剂是巴陵石化某公司生产的YH791型SBS(线形,嵌段比为30/70)。本文采用废旧轮胎粉碎后的橡胶粉,细度为40目。本文选择外加河北某公司生产的裂解剂RHT8501,增加胶粉在沥青中的流动性和掺入量,采用河北某厂家生产的芳烃油提高裂解剂与橡胶粉和沥青的相容性。

表1 基质沥青技术指标

1.2 胶粉/SBS复合改性沥青制备工艺

1)普通掺量橡胶粉/SBS复合改性沥青。本试验以普通掺量橡胶粉/SBS复合改性沥青为对比,确定改性沥青剪切过程中的最佳温度和时间、改性剂的添加顺序和最佳掺量。通过试验确定符合改性沥青性能和经济型的最高橡胶粉掺量为21%,SBS掺量为3%(均为占基质沥青的质量比例)。普通胶粉/SBS复合改性沥青最优制备工艺如图1所示。

2)高掺量胶粉/SBS复合改性沥青。将制备好的普通掺量的胶粉/SBS改性沥青置于烘箱发育后,发现沥青中存在一些较小、分布较为分散的颗粒,分析原因可能是SBS发育不够充分形成的;同时由于高掺量胶粉会增加复合改性沥青的黏度和软化点,因此需要在最佳温度下先用芳烃油使其溶胀,再添加裂解剂打开胶粉的硫化体系,提高胶粉在沥青中的流动性和掺入量,使两者反应更充分。基于这两点,在制备高掺量胶粉/SBS复合改性沥青前对改性剂进行以下的预处理:a.将SBS颗粒加入高速粉碎机中运行15 min;b.取相应比例的橡胶粉、芳烃油和RHT8501裂解剂,用电动搅拌器搅拌10 min,搅拌均匀后将盛样缸在110 ℃的烘箱中下加热60 min,对其进行预活化。然后按照图1的工艺流程将预活化好的改性剂加入基质沥青中。

2 高掺量胶粉/SBS复合改性沥青中胶粉和裂解剂掺量的确定

2.1 试验方案与试验结果

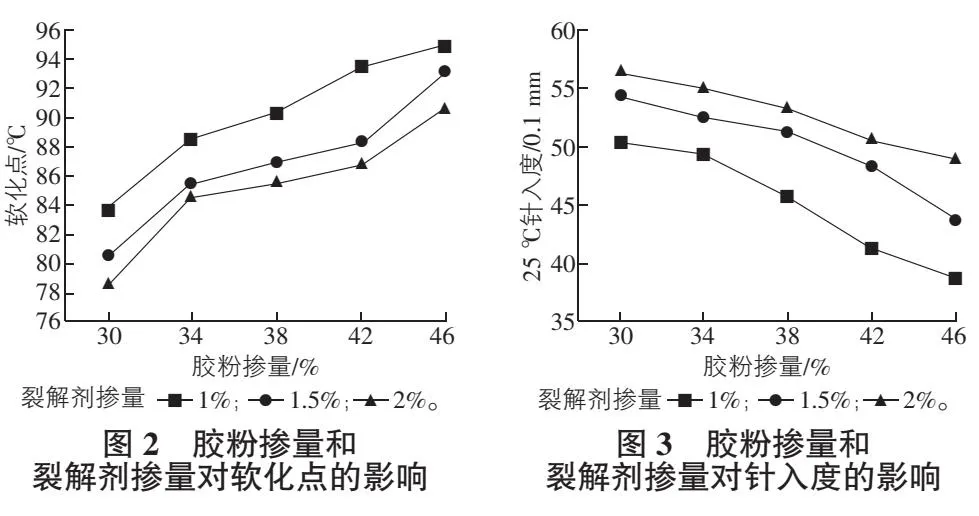

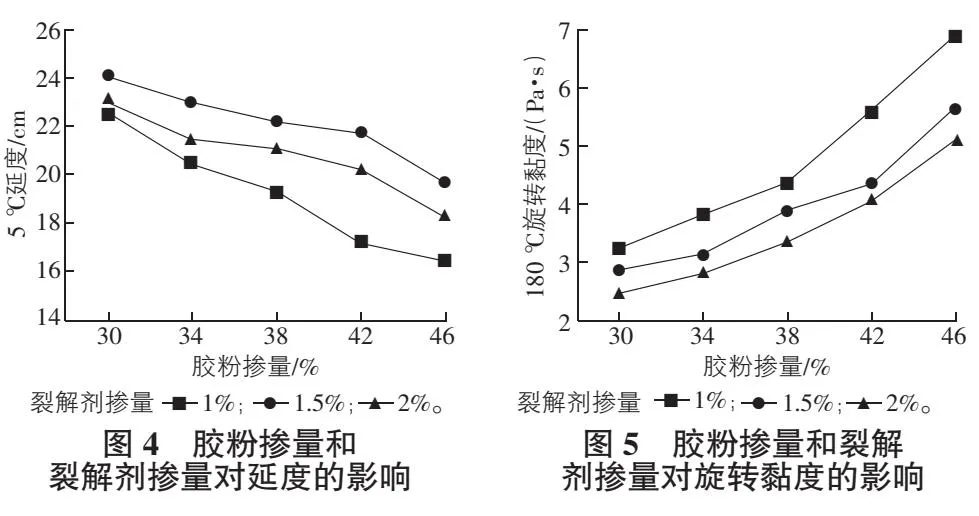

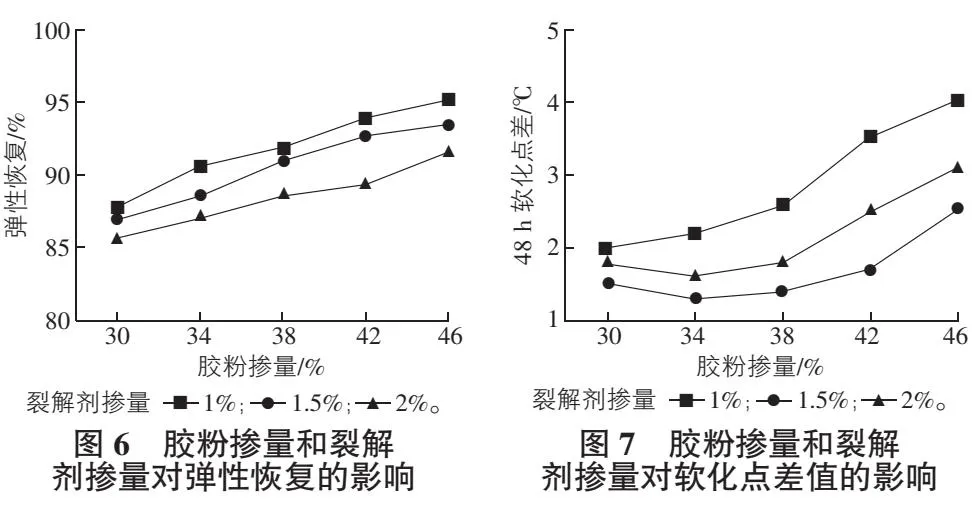

目前大多数胶粉改性沥青中胶粉掺量为基质沥青的20%左右,为了研究胶粉/SBS复合改性沥青中胶粉的最高掺量和最佳裂解剂掺量,本文选定SBS掺量为3%,芳烃油掺量为3%,胶粉掺量为30%~46%,每种方案间隔4%,RHT8501裂解剂掺量1%~2%,每种方案间隔0.5%。选取沥青三大指标、旋转黏度、弹性恢复以及储存稳定性六个指标来分析,不同胶粉掺量和裂解剂掺量对胶粉/SBS复合改性沥青性能的影响,试验结果如图2—图7所示。

2.2 试验结果分析

通过对上述试验结果(如图2—图7所示)进行分析,可以得出以下结论:

1)随着胶粉掺量的增加,沥青的软化点、180 ℃旋转黏度在增加,而25 ℃针入度和5 ℃延度都在减小,这可能是由于胶粉和SBS的充分溶胀使其与沥青共同组成稳定的连续网络结构,提高了橡胶粉/SBS复合改性沥青的高温性能和黏度,增强了基质沥青的耐热性、黏稠性,改善了沥青的高温性能;而过多的橡胶粉聚集成团,难以接触沥青,所以胶粉游离于体系中,沥青低温延展性变差;同时弹性恢复不断增加,可能是胶粉吸附沥青中的轻质组分、油分而溶胀发育,形成网状结构物,增强了橡胶沥青的抗变形能力;当胶粉掺量低于42%时,48 h软化点差值符合规范要求的2.5 ℃,复合改性沥青具有较好的相容性和储存稳定性。

2)随着裂解剂掺量的增加,软化点、180 ℃旋转黏度和弹性恢复性能降低,说明裂解剂的增加降低了高温敏感性和黏度,切断了胶粉“硫桥”化学键,使得沥青的抗塑性变形能力减小,高温变形恢复能力减弱;25 ℃针入度增强,5 ℃延度先增大后减小,说明裂解剂掺量的增加使得胶粉分子链从硫化体系中分离,分子链数量增加,沥青塑性增加,延度随之增加。但过多的裂解剂在一定程度上会破坏胶粉结构,沥青的塑性变形能力变差,因此当裂解剂掺量从1.5%增加到2%时沥青延度下降;48 ℃软化点差先减小后增大,说明裂解剂将胶粉分解成细小颗粒,与SBS组成致密的交联结构,延缓了改性剂的离析,但过多的裂解剂降低了复合改性沥青的黏度,减小了改性剂下沉的阻碍,因此软化点差变大。

3)综合分析,当胶粉掺量小于42%时,沥青各项指标性能较为优异,因此确定胶粉掺量为42%;裂解剂掺量为1.5%时,沥青的延度和储存稳定性较好,考虑性能和经济型,故最终确定的裂解剂最佳掺量为1.5%。

3 沥青混合料的路用性能

3.1 沥青混合料配合比

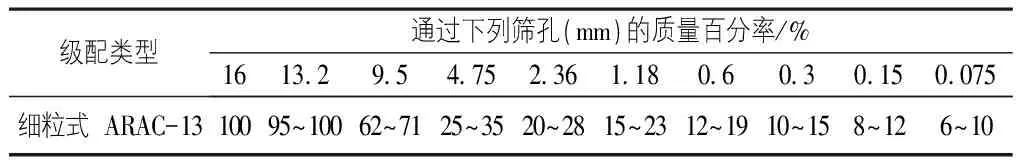

由于胶粉改性沥青黏度较大,我国各个地区都有相应的橡胶沥青施工标准,根据山西省地方标准DB14/T 160—2015公路改性沥青路面施工技术规范[15]橡胶混合料级配选用间断级配ARAC-13级配中值,级配范围如表2所示。

表2 橡胶沥青混合料矿料级配范围

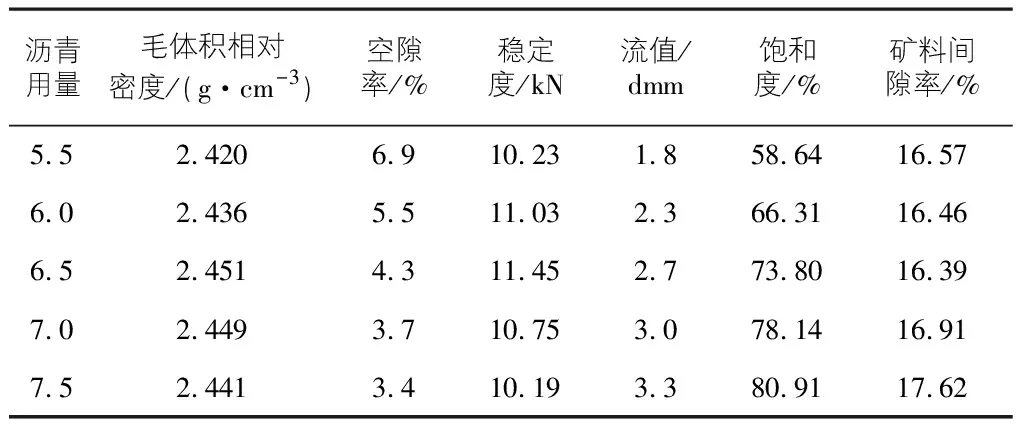

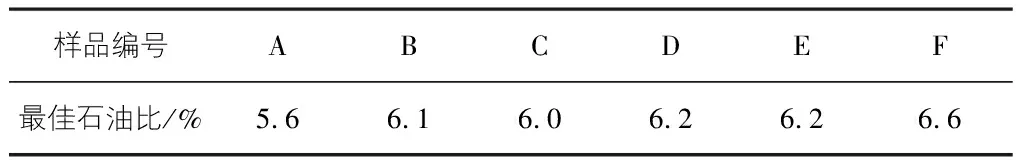

集料采用深灰色含硅质板岩,为块状构造,粗细集料及矿粉相关指标均满足JTG F40—2004公路沥青路面施工技术规范[16]要求。根据马歇尔试验配合比设计方法确定高掺量胶粉/SBS复合改性沥青的油石比及各个马歇尔技术指标,基于各项技术指标的共同范围得出最佳沥青用量为6.6%,试验结果如表3所示。按照相同方法得出其余几种沥青混合料的油石比,结果如表4所示。

表3 高掺量胶粉/SBS沥青混合料马歇尔试验结果

表4 6种沥青混合料最佳油石比

在表4中,基质沥青混合料和3%掺量的SBS改性沥青混合料采用级配SMA-13,编号分别为A和B。其余沥青混合料采用间断级配ARAC-13,其中样品编号C,D,F,G分别代表21%胶粉沥青混合料、42%胶粉沥青混合料、3%SBS+21%普通胶粉掺量沥青混合料和3%SBS+42%高胶粉掺量的沥青混合料。

3.2 沥青混合料高温稳定性

沥青混合料高温性能的优异影响道路的安全性和舒适性,与道路的使用寿命息息相关,本文按照JTG E20—2011试验规程[17]中T0919—2011沥青混合料车辙试验的动稳定度指标评价6个混合料的高温稳定性。车辙试验是通过轮碾法在压强0.7 MPa,温度60 ℃的试验条件下将沥青混合料成型于300 mm×300 mm×50 mm的车辙板试件中,试验结果见表5。

表5 6种沥青混合料的动稳定度DS试验结果

由表5可得以下结论:1)B类沥青混合料的动稳定度值高于C,D两类混合料的动稳定度值。可能是因为胶粉改性沥青与集料的交互作用不如SBS改性沥青,导致胶粉混合料抗高温永久变形能力较弱,所以动稳定度值不如SBS类的。2)两种复合改性沥青混合料的动稳定度值均高于相应的单一胶粉类混合料,但对比C,D类和E,F类混合料而言,胶粉掺量的增加并没有明显提高混合料的动稳定度。可见混合料中SBS所提供的黏结力增强了结构沥青与矿料的交互作用,占混合料高温性能的主要影响因素,胶粉提供的内聚力占高温性能的次要影响因素。3)相比基质沥青混合料,高掺量胶粉/SBS复合改性沥青混合料显著提升了混合料的高温稳定性,动稳定度提高了309%,表明裂解后的改性沥青中胶粉颗粒充分溶胀和降解,与SBS相互交联,从而提高了混合料的抗高温变形能力。

3.3 沥青混合料低温抗裂性

本文按照JTG E20—2011试验规程中T0715—2011沥青混合料弯曲试验测试6个混合料的低温稳定性,以试件破坏时的弯拉应变和劲度模量为评价指标。在最佳油石比下成型混合料的车辙板试件,然后将车辙板按要求切割成尺寸为250 mm×30 mm×35 mm的小梁试件,在-10 ℃测试不同混合料的挠度-荷载曲线,其试验结果如图8,图9所示。

从图8,图9可以得出结论:

1)相比较于A类混合料,B,C,D类混合料的弯拉应变分别提高49.5%,56.4%和61.5%,劲度模量分别降低了16.1%,25.8%和26.2%,发现胶粉沥青混合料比SBS沥青混合料的低温抗裂效果更好,同时胶粉掺量的增加对低温效果并没有明显改善,可能是由于胶粉自身特性,当混合料在受到较大的拉伸应力时,胶粉颗粒会产生大量的裂纹稀释应力的作用,从而提高了低温性能。

2)对比C,D和E,F两种普通掺量胶粉和高掺量胶粉沥青混合料,发现高掺量胶粉比普通掺量的胶粉弯拉应变大,说明胶粉在加入裂解剂后被硫化和降解,吸收沥青的轻质组分,充分溶胀形成网状结构,而SBS的加入使得网状结构更加紧密,提高了混合料的低温抗裂性。

3.4 沥青混合料水稳性能

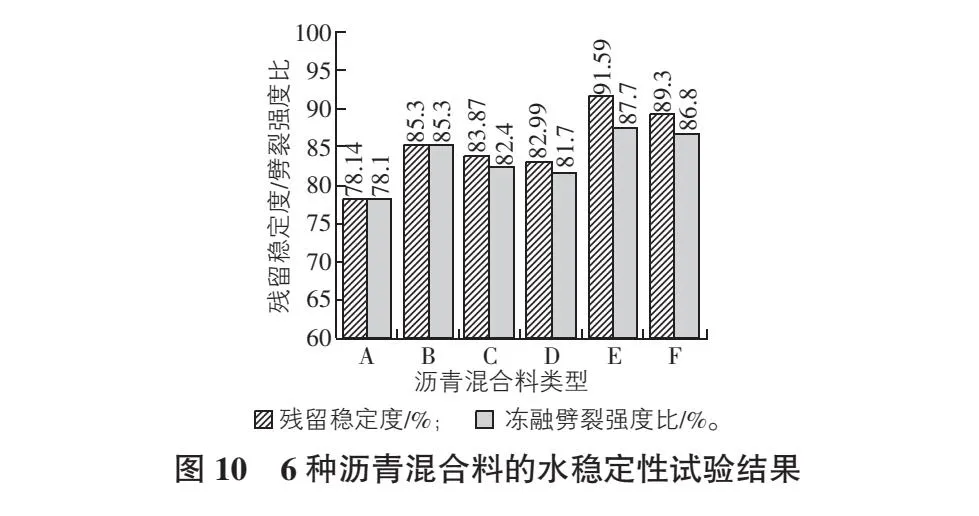

本文按照JTG E20—2011试验规程中T0709浸水马歇尔试验、T0729冻融劈裂试验测试6个沥青混合料的水稳定性,以残留稳定度和冻融劈裂强度比为评价指标。浸水马歇尔试验是将成型好的沥青混合料马歇尔试件分别在60 ℃恒温水浴中放置0.5 h和48 h,测量两组试件的马歇尔稳定度,通过计算可得残留稳定度。冻融劈裂试验是将成型的马歇尔试件在温度25 ℃的恒温水浴中保持2 h,以50 mm/min的加载速度测试水损害前后的破坏荷载,计算得出劈裂强度比。其结果如图10所示。

从图10可以得出结论:

1)与A类混合料相比较,B,C,D类的残留稳定度分别提高了9.16%,7.33%和6.21%,冻融劈裂强度比分别提高了9.22%,5.51%和4.61%,发现单一SBS改性沥青混合料的水稳定性大于单一改性胶粉混合料,可能是SBS改性沥青黏附性较强,而胶粉改性沥青的膜层较厚,导致集料表面的沥青较少,两者之间的结合力不足,所以水稳定性差。

2)与D类混合料相比,C类混合料残留稳定度提高了1.1%,冻融劈裂强度比提高了0.86%,与F类混合料相比,E类混合料残留稳定度提高了2.56%,冻融劈裂强度比提高了1.04%,发现无论是复合改性还是单一胶粉改性,高掺量胶粉改性沥青混合料的水稳定性均小于普通掺量胶粉改性沥青混合料,因为高掺量胶粉在裂解后形成了S-O化学键,硫氧化物对水较为敏感,当水侵入混合料后会降低集料与沥青的黏附性。

3)复合改性沥青混合料的水稳定性均大于相对应的单一胶粉沥青混合料,可能是SBS改性沥青本身良好的黏附性及较厚的沥青膜对水分入侵起了一定的阻挡作用,因此水稳定性提高。

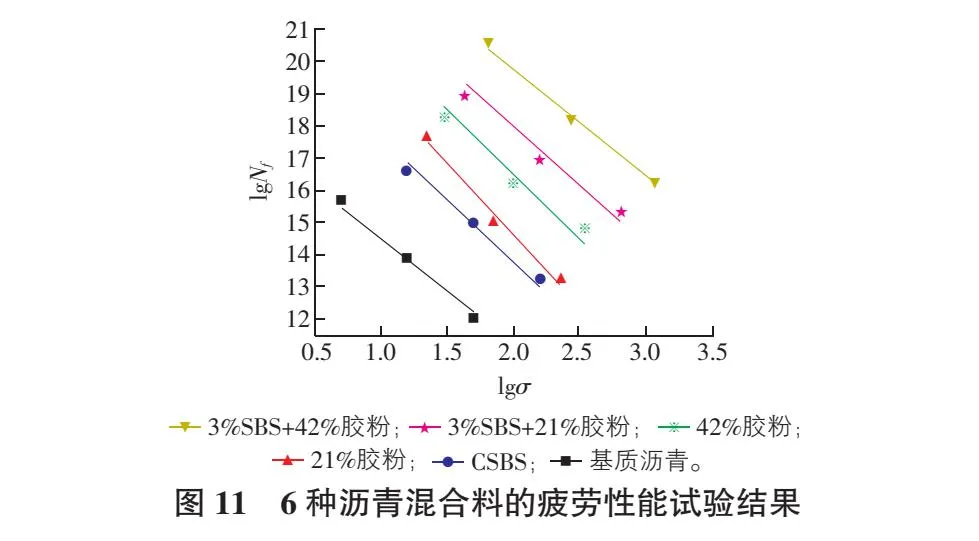

3.5 沥青混合料抗疲劳性能

本文按照JTG E20—2011试验规程中T0739四点弯曲疲劳寿命试验测试沥青混合料的疲劳性能,控制应力水平进行加载,应力比选取为破坏荷载的0.3倍,0.5倍和0.7倍,通过式(1)对沥青混合料的疲劳寿命进行回归计算,得到疲劳寿命和应力水平的双对数关系,结果如图11所示。

lnNf=k-nlnσ

(1)

其中,Nf为疲劳寿命;σ为小梁的应力水平;k,n均为与材料有关的系数。

从图11可以得出以下结论:

1)疲劳方程中K值越大,则疲劳寿命越大。对比图8中各个曲线疲劳方程的K值,高掺量胶粉沥青混合料>普通掺量胶粉沥青混合料>SBS改性沥青混合料,说明橡胶粉具有良好的自愈能力可以抵抗疲劳荷载和抗裂纹能力,改善混合料的疲劳性能。

2)高掺量复合改性沥青混合料的疲劳方程K值>普通掺量复合改性沥青混合料,可能是裂解后胶粉和SBS在沥青中发育更加充分,形成了更加紧密的网状结构,而且分子量的增多也提高了材料的抗疲劳及抗损伤能力,因此具有好的疲劳性能。

3)疲劳方程中n值越大则混合料应力敏感性越大。而高掺量复合改性沥青n值较小,说明胶粉裂解后可以降低混合料的应力敏感性。

4 结论

1)综合沥青的三大指标、黏度、弹性恢复等试验指标,确定了本文制备的高掺量胶粉/SBS复合改性沥青的最佳胶粉掺量为42%,裂解剂掺量为1.5%,沥青的耐热性、黏稠性和低温延展性显著提高,并且具有较好的弹性恢复能力和储存稳定性。

2)高掺量胶粉/SBS复合改性沥青混合料有优异的高温抗车辙、低温抗开裂和水稳定性能。相比于基质沥青混合料,其动稳定度提升了309%,达到了7 150次/mm,弯拉应变提升了73.9%,劲度模量降低了27.3%,残留稳定度和冻融劈裂强度比分别提升了14.3%和11.1%,为进一步研究胶粉/SBS改性沥青的应用起到了推广作用。

3)高掺量胶粉/SBS复合改性沥青加入裂解剂后,胶粉溶胀更加充分,胶粉颗粒吸收沥青中的轻质组分和油分,为SBS的着床提供了条件,胶粉和SBS接枝相连,形成稳定的三维网络结构,最终提高了改性沥青混合料优异的路用性能。