一种新型刮油装置设计

2024-02-27李晓亮

李晓亮

(山西省平遥减速器有限责任公司,山西 平遥 031100)

0 引言

随着采油技术的快速发展及油井自身工况的变化,我国各油田的采油状况发生了较大变化,与传统采油相比,其主要特点为高含水、高采出程度、高采油速度,统称三高开发阶段。针对以上变化情况,各油田集中力量对以上问题展开了技术研究,形成了一系列的配套工艺,研发了新的设备,从而实现了油田的稳定开采。而抽油机减速器作为石油开采设备的核心部件,是各方关注和研究的重要对象之一。为了满足三高开发阶段的工况要求,抽油机减速器的输出轴转速大幅变慢,由原先的12~20 r/min降至1~6 r/min之间,而随着输出轴转速的降低,减速器各轴承的润滑成为一个新的课题摆在人们面前,其中输出轴轴承能否得到正常润滑是关键。如何保证在低转速下轴承快速得到润滑,减少因轴承润滑不良引发的质量事故,提升油田采油效率,成为目前亟待解决的重要问题[1-6]。

我公司从1989年开始涉足抽油机减速器制造领域,在其研究、制造方面积累了丰富的经验。为解决以上问题我公司技术人员经过潜心研发,从刮油装置结构、提高刮油效率及润滑油路出发,研究出一种新型刮油装置,很好地解决了以上问题,同时该新型刮油装置经工业试验应用,在实际使用过程中效果良好[10]。

1 传统刮油装置与新型刮油装置结构及轴承润滑方式对比

图1所示为传统刮油装置(图1(a))与新型刮油装置(图1(b))结构对比示意图。

传统刮油装置由两部分构成,采用薄板焊接而成。底座8上钻有通孔,通过螺钉与箱体连接,刮油斜片9与底座8成一定角度并与齿轮轮缘接触起刮油功能。

新型刮油装置由7部分构成,采用机械连接方式结构。连接杆4上钻有销孔,通过夹板6及转动销轴5与刮油器体7连接,将以上部装整体通过连接杆4穿过固定在箱盖上的支座孔,将刮油器体7调节至距离中间齿轮轮缘端面合适距离,通过夹块3、轴用弹性挡圈2与内六角螺钉1对连接杆4进行固定,刮油器体7与中间齿轮轮缘接触实现刮油功能[10]。

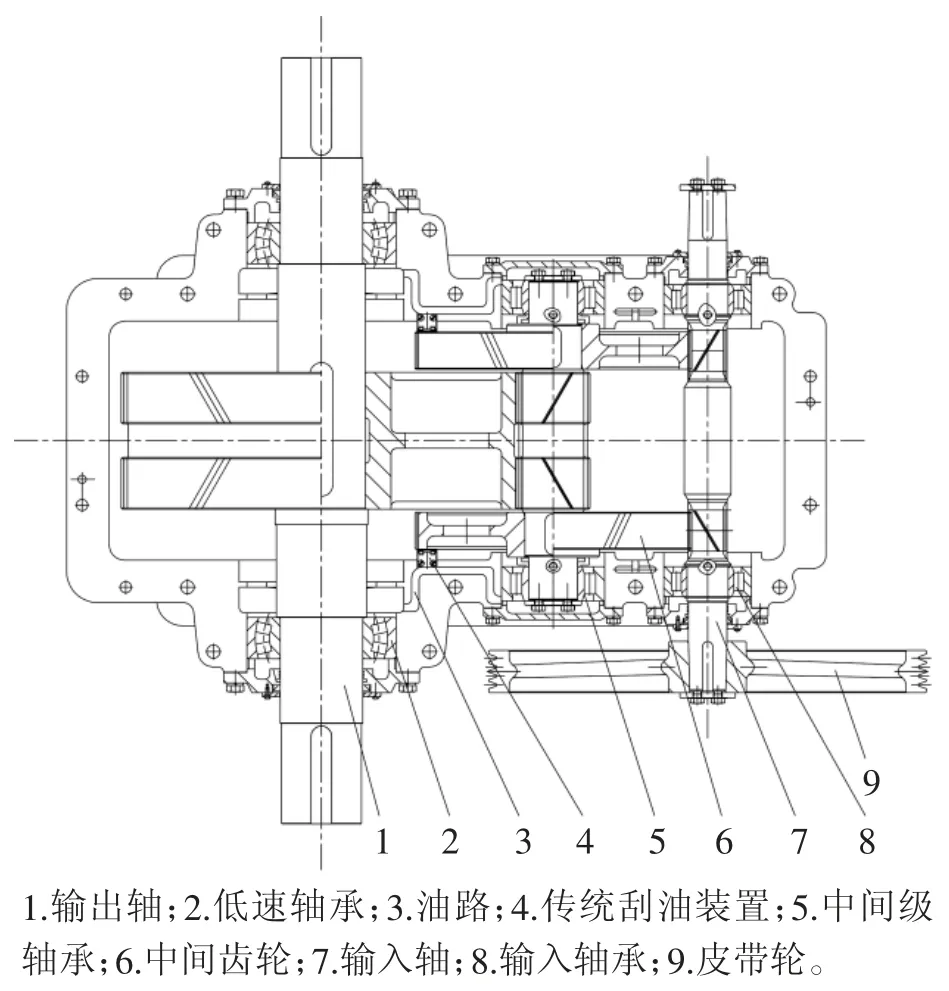

图2所示为抽油机减速器的各级轴承传统润滑示意图。

图2 各级轴承传统润滑示意图

轴承的传统润滑方式主要采用油浴润滑,具体为在抽油机减速器的中间级结合面处设置传统刮油装置4,其位于中间齿轮6的轮缘一侧,传统刮油装置上的刮油斜片与中间齿轮端面保持一定角度与适当距离,刮油装置通过螺钉与箱体连接固定,减速器运转时将箱体内润滑油带起,刮油斜片将中间齿轮6轮缘端面润滑油刮下,后润滑油经布置在减速器箱体上的油路3流到低速轴承2和中间级轴承5中对其进行润滑,而输入轴7上的输入轴承8的润滑则依靠输入轴7与中间齿轮6啮合后挤油至轴承室进行润滑[5]。

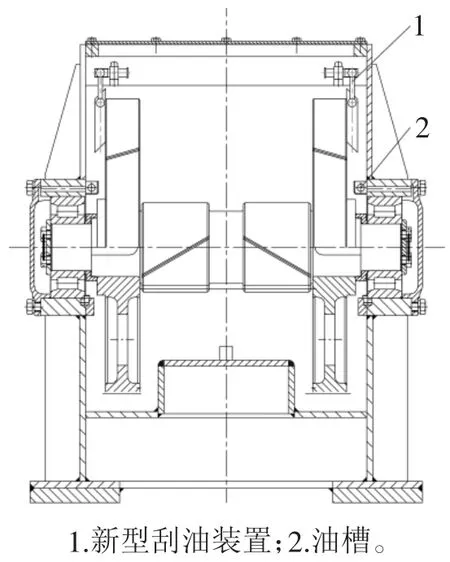

图3所示为新型刮油装置在抽油机减速器上的轴承润滑示意图。

图3 新型刮油装置下的轴承润滑示意图

从图3可知,在箱盖内腔设置有油槽,油槽分别与各轴承室连通,各轴承的润滑方式为集中供油润滑,具体是在减速器的箱盖视孔窗处设置有新型刮油装置1,其通过固定在箱盖部位的支座与箱盖连接,其刮油器体位于中间齿轮的轮缘一侧,并与中间齿轮端面保持适当距离,减速器运转时将箱体内润滑油带起,刮油器体将中间齿轮轮缘端面润滑油刮下,然后润滑油进入设置在箱盖上的油槽2内,流到各轴承室内对轴承进行润滑[9]。

2 两刮油装置在不同转速、不同转向下的刮油对比试验

2.1 试验对比

为了验证传统刮油装置与新型刮油装置在同等条件下的刮油效果,我们进行了刮油效果对比试验。选择由我公司自行研制开发的二代抽油机减速器JLEH53进行试验,该减速器是为了满足目前各大油田使用工况而开发的,其具有速比大、可与目前现行的同转矩减速器外形尺寸相同互换等优势,也可满足长冲程、低冲次的要求,与同转矩减速器配套电动机相比,配套功率仅为原电动机功率的一半左右[3-4]。

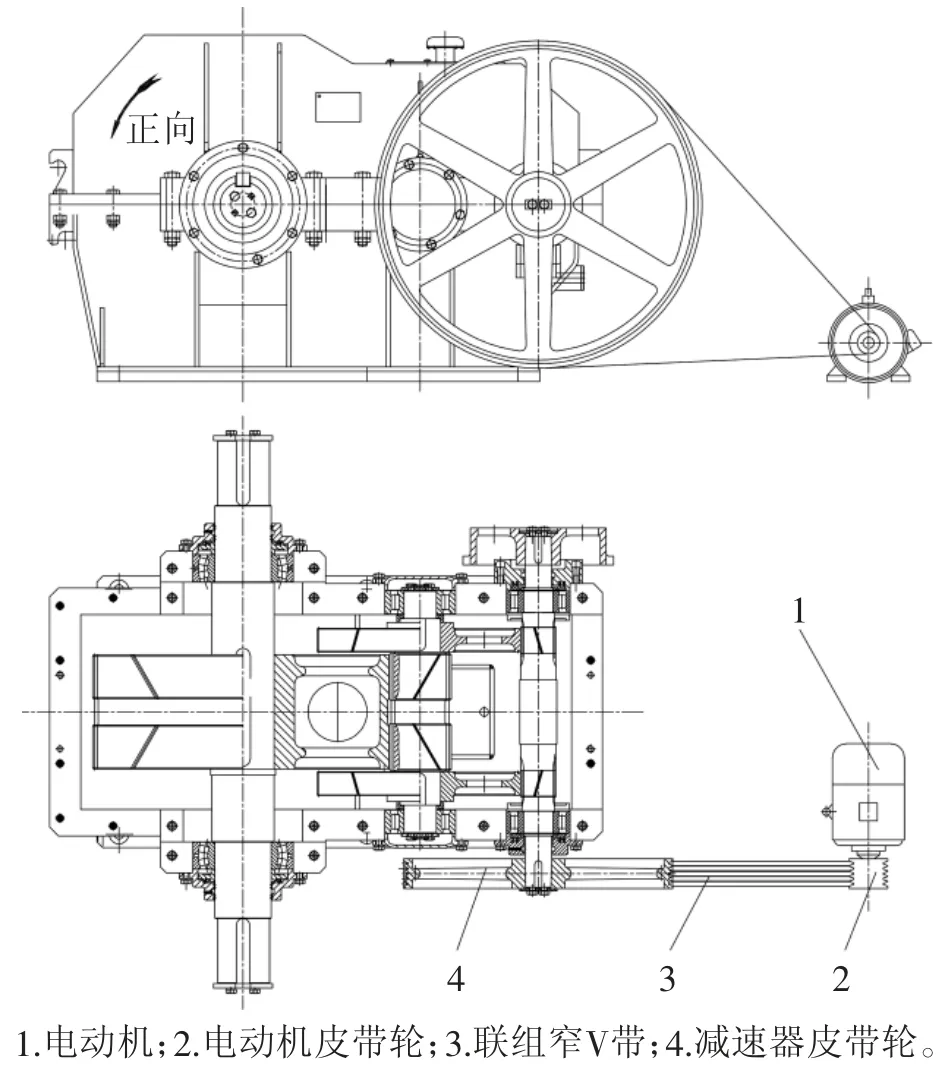

具体试验布置方案如图4所示:电动机1的试验功率为22 kW,皮带轮2为22 kW电动机配套,皮带轮4安装在二代抽油机减速器JLEH53上,皮带轮2与皮带轮4通过联组窄V带3相连接传动[2]。具体试验方案为:通过改变交流电源频率的办法使电动机1获得不同的输出转速,进而使减速器输出轴获得不同转速,通过记录润滑油到达输出轴轴承的时间,进而对比两刮油装置的刮油效果[8]。

图4 试验布置方案图

目前,各油田的抽油机减速器实际使用时其输出轴转速在1~6 r/min之间,为了更加真实地模拟实际使用转速,本次试验记录的减速器输出轴转速共8种,分别为:1.0、1.5、2.0、2.5、3.0、4.0、5.0、6.0 r/min,同时记录不同转速和转向下的润滑油到达输出轴轴承的时间,我们规定面对皮带轮侧的输出轴,其顺时针旋转为正向,反之则为反向[7]。

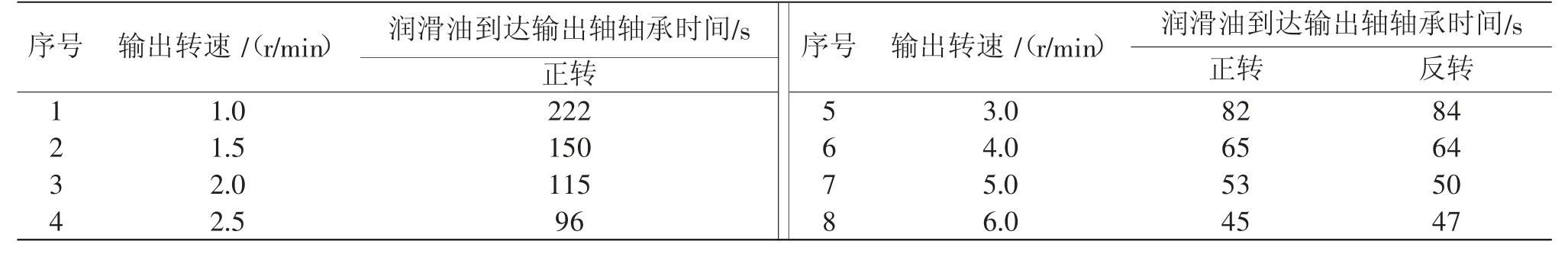

首先,我们按照预定方案对新型刮油装置刮油效果进行了试验,具体记录了不同转速和转向条件下润滑油到达输出轴轴承的时间,统计情况如表1所示。

表1 新型刮油装置中不同转速和转向条件下润滑油到达输出轴轴承的时间

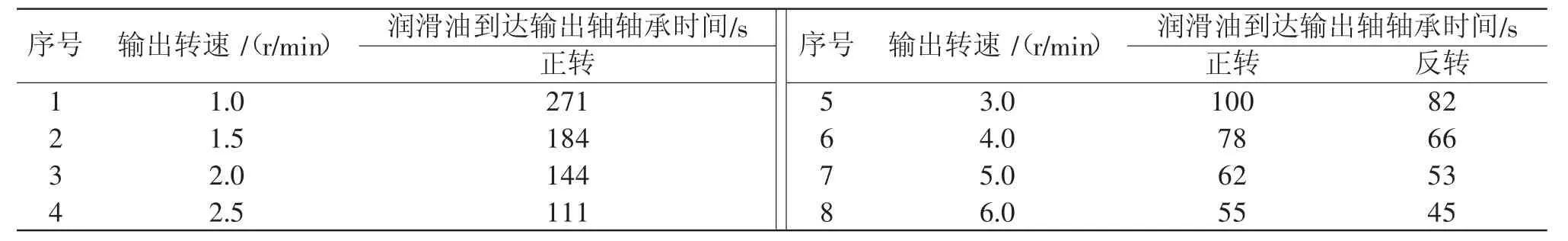

我们按照预定方案对传统刮油装置刮油效果进行了试验,具体记录了不同转速和转向条件下润滑油到达输出轴轴承的时间,统计情况如表2所示。

表2 传统刮油装置中不同转速和转向条件下润滑油到达输出轴轴承的时间

2.2 数据统计分析及结论

通过试验过程观察及表1、表2数据对比分析,我们不难发现以下情况。

1)传统刮油装置所在减速器正向旋转时轴承室内充满润滑油的时间明显大于反转时;而新型刮油装置所在减速器正反向旋转时轴承室内充满润滑油的时间两者比较接近。

2)在相同转速下正向旋转时新型刮油装置所在减速器的润滑油到达输出轴轴承时间要比传统刮油装置所在减速器润滑油到达输出轴轴承时间快20%左右;在相同转速下反向旋转时两刮油装置所在减速器润滑油到达输出轴轴承时间相差无几。

3)轴承室内充满润滑油的时间与输出轴转速的快慢有关,随着输出轴转速的加快,轴承室内充满润滑油的时间逐渐缩短。

3 两刮油装置优势对比

传统刮油装置安装在箱体结合面上,其与中间级齿轮轮缘端面之间是刚性距离,装配时会偶而发生碰伤或在运转过程中由于部件窜动碰撞刮油装置,都有可能造成刮油装置的损坏,导致无法正常刮油。在这些事故发生时由于刮油装置所在位置被齿轮遮挡无法从视孔窗及时发现。同时由于减速器正反向旋转时齿轮运转路径相差较大,导致刮油装置与油面距离差别较大,转向不同时可能造成缺油损坏轴承的事故发生[10]。与传统刮油装置相比,新型刮油装置具有以下几大优势:

1)装配位置的方便性避免了开箱维修的可能。新型刮油装置的安装位置固定在箱盖视孔窗处,可直接对刮油装置进行控制,维修方便。不会因刮油装置损坏引发二次整机开箱维修的事故。

2)特殊的结构设计有效保证刮油效果。新型刮油装置的连接杆可沿齿轮轴线方向进行微调,从而使刮油器体与齿轮轮缘间保持无间隙相切,并能使刮油器体对称平面准确通过齿轮的轴线。刮油器体和齿轮发生相切干涉时转动销轴可自主浮动,并保持与齿轮轮缘相切而不干涉,即与中间级齿轮轮缘端面之间为非恒定距离,有效保证了在任何情况下都能有充足的刮油量。

3)均等刮油量有效保证了各旋转方向下轴承都能得到充分润滑。新型刮油装置在中间齿轮的最顶端刮油,有效保证了在低转速下正反转刮油量均等,且润滑油随油槽等量分配到各级轴承处;同时由于所配套的油槽设计有一定的倾斜角度,当润滑油较稠时,润滑油依然能快速流至各轴承部位,保证了轴承得到充分润滑,这是传统刮油装置所不能比拟的[1]。

4)有效解决结合面漏油问题,符合环保要求。新型刮油装置刮下的润滑油经油槽进入各轴承室,其不经箱体结合面,不会在箱体结合面处形成油污和污染环境,更符合当代节能环保的要求[12]。

5)安全性能大大提高,不会因部件窜动而损坏刮油装置。在我国抽油机减速器齿轮齿型均为双圆弧人字齿型,在使用中它会自主发生轴向窜动[11],当刮油器片与齿轮轮缘距离较小时或者齿轮轴向窜动量较大时,中间齿轮会将刮油器片撞坏,最终影响轴承润滑。而新型刮油装置设置有转动轴,完美解决了以上问题,安全性能大大提高,不会因部件窜动而损坏刮油装置。

4 结语

该新型刮油装置原理科学、结构简单紧凑、占用空间小、安全性高、更换方便,通过科学的现场对比试验,该新型刮油装置的刮油功能基本能满足使用要求。

该新型刮油装置解决了实际使用中由于转速不同或转向不同造成的轴承润滑不及时等问题,同时解决了长期困扰油田的抽油机减速器结合面漏油问题,能有效解决用户的质量反馈,在同行业中值得推广。