环形通道排气流量调节装置设计研究

2024-02-27武俊虎薛洪科杨晓光李云辉刘哲黄琨

武俊虎,薛洪科,杨晓光,李云辉,刘哲,黄琨

(中国航发沈阳发动机研究所,沈阳 110015)

0 引言

动力源试验器可以模拟真实试验件的工作环境,可以方便、灵活、精确地获取真实的动力源试验器的全转速范围的工作状态和气动性能数据,高效地解决轮盘试验件气动匹配问题,研究试验件高低压匹配和气动稳定技术的试验能力,为反映试验件的实时工作状态,要求排气系统环形通道的流量调节装置尽可能接近试验件的出口,而试验件出口流道是以试验件旋转轴线为中心的类似双层喇叭口的环形通道,在试验时压缩空气介质温度较高,又带有一定的压力,在试验件出口端通过设计研究一种新型的流量调节装置,改变压缩空气的流通面积,调节试验件在工作范围内特定转速下的工作状态,将显著缩短动力源的研制周期。本文主要设计研究一种新型试验排气流量调节装置,需具备承受排气压力高、泄漏量很小、调节特性好、可靠性高等优点。

1 工况要求及方案对比初步分析

动力源试验器主要用于验证轮盘试验件部件的性能和稳定性,其排气压力一般不大于3.0 MPa;排气温度一般不高于700 ℃。为反映试验件的实时工作状态,要求排气系统的流量调节装置尽可能接近试验件的出口,而试验件出口流道是以高速旋转的试验件旋转轴线为中心的类似双层喇叭口的环形排气通道,所以此处流量调节装置通常为环形结构,常见的结构有“蝶板式流量调节装置”、“旋转盘式流量调节装置”等形式。

“蝶板式流量调节装置”调节方式是由压缩空气通道内周向均布的圆环形蝶板,沿各自轴线转动实现流量调节装置开闭调节。蝶板式流量调节装置及传动结构示意图如图1所示。蝶板式阀板局部示意图如图2所示。由于排气温度较高,原形蝶板和阀体之间需使用硬密封材料,不能采用软密封作为密封材料,因此蝶板同基体之间的间隙相对比较大,造成压缩空气的气流量泄漏较大,形成不了高压工况状态,一般多适用于低压试验工况的场合,另外由于蝶板式流量调节排气阀,其调节特性为等百分比调节特性,非线性调节,调节精度比较低,不利于轮盘试验件流量特性的调节。蝶板式阀板流量特性示意图如图3所示。

图1 蝶板式流量调节装置及传动结构示意图

图2 蝶板式阀板局部示意图

图3 蝶板式阀板流量特性示意图

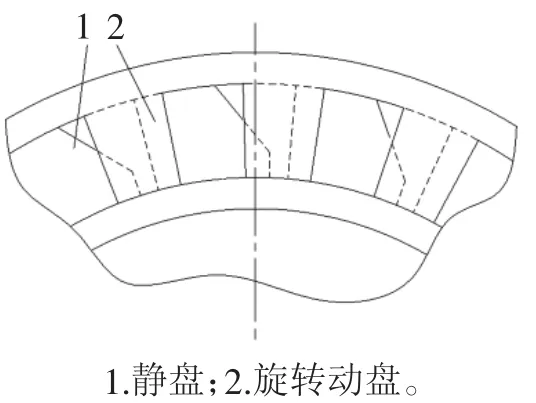

“旋转盘式流量调节装置”调节方式是通过旋转动盘和固定不动的静盘相互剪切转动,通过静盘的辐射状特殊开孔设计,转动时动盘逐渐改变压缩空气的流通面积,实现了试验件排气流量的调节,旋转盘式流量调节装置示意图如图4所示。由于固定静盘和旋转动盘的间隙较小,调整相对容易,所以该种形式的流量调整装置密封性较好,但是在高压的工况状态下,旋转动盘因尺寸规格较大,必然受到的气动压力较大,而且高温工作时热变形也较大,很容易发生动盘和静盘卡滞甚至出现卡死的情况现象,造成流量调节装置不能正常工作。当试验件出现喘振现象且急需要流量调节装置快速打开时,而发生动盘和静盘卡死现象是非常危险的,必然造成严重事故。另外,旋转盘式流量调节装置方式所占据的轴向长度也相对较长,不便于缩短传动轴系的轴向长度,增加了传动轴系设计难度。

图4 旋转盘式流量调节装置示意图

因此通过对比分析可知,以上两种流量调节装置方式不太适合全台轮盘试验件特性试验工作,需要设计一种新型轮盘试验件性能试验流量调节装置,克服以上所述的技术缺陷,并且需具有可承受排气压力高、泄漏量小、高温工况下变形小、不能发生卡滞、调节特性好等特点,适合在高排气温度和压力下工作。

2 排气流量调节装置设计研究

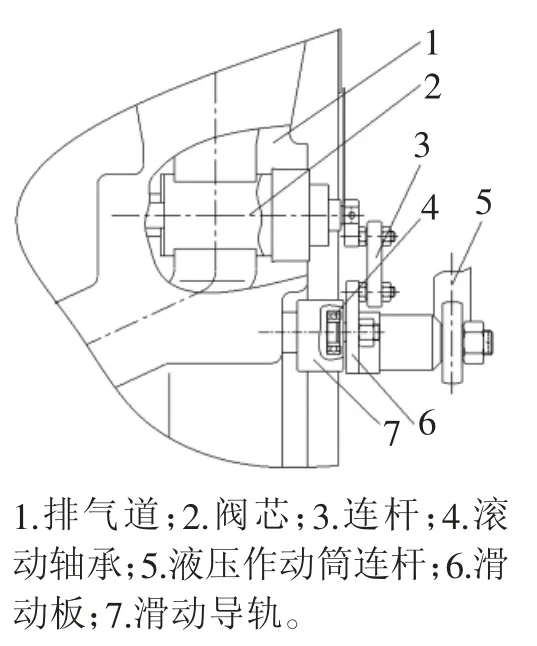

在轮盘试验件的特性试验中,影响喘振边界的两个主要因素为:轮盘试验件后的排气节流容积腔和逼喘速度。排气容积腔大,参与喘振的气流较多、能量较大,很容易提前诱发试验件喘振;另外逼喘速度快,则对喘振前的高能气流的扰动较大,轮盘试验件也很容易提前发生喘振。轮盘试验件试验器中排气节流容积腔的大小取决于排气流量调节排气阀门的位置。只有在较小试验件排气容积腔的情况下,才能真实再现轮盘试验件机的喘振特性,所以将排气流量调节排气阀门设置在轮盘试验件后的排气道上,才能减小排气容积腔,以保证真实模拟实际轮盘试验件的包容体积。通过对试验工况分析,轮盘试验件试验时排气压缩空气介质温度较高,又带有较高的气体压力,结合类似双层喇叭口的环形试验件出口流道分析,研究设计一种新型的流量调节装置,阀芯采用圆柱形中间设置长方形孔的方式,阀芯沿圆周均布[1-2],使用液压伺服作动筒进行驱动控制[3],确保流量调节排气阀芯响应的速度和响应的时间。 流量调节装置及传动结构示意图如图5所示,流量调节排气阀芯剖视图如图6所示。本流量调节排气阀布置形式可以节省试验器轴系的轴向空间,便于缩小轮盘动力源整个试验器主体轴系的轴向空间长度,大大降低了试验器轴系设计难度;每组可以交替小幅的关闭,在保证轮盘试验件排气均匀性的前提下,可减小圆柱形阀芯的调节步长,达到排气节流面积的微调效果。

图5 流量调节装置及传动结构示意图

图6 流量调节排气阀芯剖视图

流量调节装置主要由液压作动筒、滑动板、滑动轨道、限位块、连杆、流量调节排气阀芯、刻度盘等组成[4]。流量调节排气阀芯沿圆周成环形阵列布置,根据调节的试验件试验产生的高温气体流量以及结构总体要求等,进行阀芯的开孔设计及整体的布局设计,考虑到调节的灵活性,对流量调节排气阀芯可进行分组控制也可进行整体联合控制。整圈流量调节排气阀芯一般设计为2~6组。现以1组为例进行说明。

液压作动筒尾端固定在排气道上,伸缩端与固定在滑动板上安装座连接,液压作动筒两端均采用铰链连接形式,连接处内置关节轴承。进行液压作动筒选型设计时需考虑每组驱动的流量调节排气阀的数量,根据试验件试验工况所要求的压力、流量等计算出驱动阀芯的力矩,再根据曲柄连杆机构传动计算出所有阀芯的总驱动力,根据计算出的总驱动力、一定的安全系数、圆柱形阀芯的转动角度范围等,进行液压驱动作动筒的选型。液压作动筒选型主要结构部件及参数是活塞直径、活塞杆直径及额定工作压力、额定工作行程,还需约定好液压作动筒的位置传感器供电电压、电流模拟输出量等。液压作动筒示意图如图7所示。

图7 液压作动筒示意图

滑动轨道为整体环形不锈钢加工件,用螺栓固定在排气道上。滑动轨道通过导轨调整垫圈同排气道连接在一起。滑动导轨示意图如图8所示。

图8 滑动导轨示意图

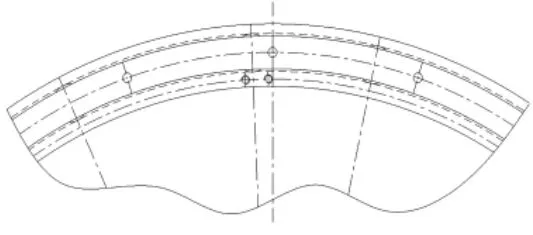

滑动板通过轮轴、螺栓、滚动轴承等与滑动轨道结合在一起,并由液压缸驱动沿圆形轨道自由滑动,带动圆柱形阀芯进行开关,滑动板旋转角度范围应对应圆柱形阀芯从完全打开(100%)状态至完全关闭状态(0%),轮轴同流量调节排气阀芯要一一对应。滑动板示意图如图9所示。

图9 滑动板示意图

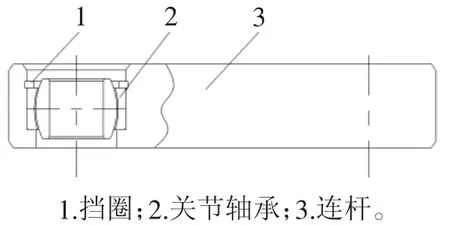

限位块安装在滑动轨道上,当滑动板超出工作行程时,滑动板与限位挡块接触,对滑动板进行行程机械限制,保证了试验件试验控制的安全性。每个流量调节排气阀芯通过两个连杆与滑动板连接,连杆示意图如图10所示。连接处均采用铰链连接形式,内置关节轴承。两个连杆同流量调节排气阀芯要一一对应。

图10 连杆示意图

流量调节排气阀芯安装在排气道的阀座腔内,它由阀体、小螺母、密封垫圈、垫片、大螺母,耐高温深沟球轴承[4]和薄螺母等组成,为了精准调节高温压缩空气流量,流量调节排气阀芯开孔大小按照实际调节流量进行设计。流量调节排气阀芯设计时需考虑从完全打开(100%)状态到完全关闭(0%)状态,圆柱形阀芯的转动角度范围,为了保证圆柱形阀芯在工作过程中的密封效果,圆柱形阀芯在到达关闭状态(0%)后需要考虑继续多转动一定的角度。

工作时,液压作动筒驱动滑动板在滑动轨道内滑动,再通过连杆的摆动带动流量调节排气阀芯作回转运动,从而起到调节轮盘试验件的高温排气流量,实现了试验器工作范围内特定转速下的工作状态。刻度盘则有助于判断流量调节排气阀阀位。

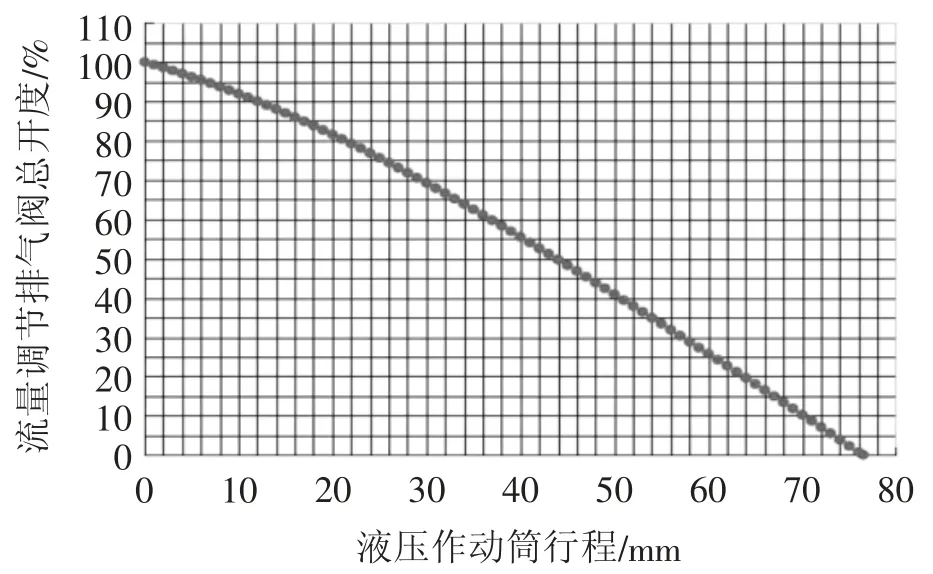

设计时应当精确计算出液压作动筒行程与流量调节排气阀总开度,以及液压作动筒行程与流量调节排气阀总流通面积之间的参数关系,主要为轮盘试验器后续流量调节特性提供必要的技术支持。以设计完的轮盘试验器为例,液压作动筒行程与流量调节排气阀总开度曲线如图11所示。

图11 液压作动筒行程与流量调节排气阀开度曲线图

根据图11中数据,由Minitab软件拟合出液压作动筒行程与流量调节排气阀总开度关系如下:

式中:X为液压作动筒行程,mm;K为流量调节排气阀总开度,%。

由Minitab软件拟合出液压作动筒行程与流量调节排气阀总流通面积关系如下:

式中:X为液压作动筒行程,mm;A为流量调节排气阀总流通面积,mm2。

由图11中可看出,采用本流量调节装置特性好,流量调节排气阀开度和推杆的行程近似成线性比例。调节规律与轮盘试验器工作范围内特定转速下的工作状态和试验性能特性正好相匹配,满足轮盘试验使用要求。

由于流量调节装置有液压作动筒、旋转部件、紧急响应电磁阀等,而且是分组驱动的,要求各组液压作动筒同步性要好,为了能顺利进行轮盘试验件性能特性试验,在调试前需首先进行液压系统调试检验。作动筒液压驱动系统的液压油需经过反复循环过滤,防止杂质堵塞液压伺服阀,油品颗粒度一般需达到7级以上,才具备调试的条件。首先需对流量调节排气阀进行静态调试。流量调节排气阀门液压站的控制采用本地和远程两种方式,本地控制箱安装在液压间,分别对液压站进行本地和远程调试检查。先将流量调节排气阀液压系统供油压力设定为所要求的压力,在该液压驱动压力下,检查各油泵、电磁阀门等是否动作正常,检查本地和远程控制是否有效互锁,即在“本地”位时,只能在操作箱启动和停止各个油泵,在上位机不能启动和停止各个油泵,在“远程”位时,只能在上位机启动和停止各个油泵,在操作箱不能启动和停止各个油泵。分别检查流量调节排气阀门液压站各个油泵启动正常后,查看流量调节排气阀门液压站的各个反馈信号能否在上位机上正确显示,模拟油站故障信号和报警信号,查看上位机能否正确显示油站故障信号和报警信号,将采集到的流量调节排气阀门液压站压力、温度、流量等模拟量信号工程化显示在上位机上,查看显示的数值是否正确。流量调节排气阀门液压站的油箱如果配有电加热器,需采用单变量控制回路,具有温度自动调节功能。在上位机设定好油箱滑油温度,启动循环泵和电加热器开始加热,系统自动控制加热器和冷却水阀,查看流量调节排气阀门液压站的油温是否能够稳定在设定温度范围以内。分别在操作台上按下紧急响应按钮、在上位机点动流量调节排气应急响应阀,查看应急响应阀门是否开启。流量调节排气阀开关动作自如,应无卡滞现象,流量调节排气阀开关行程为0%~99%。应急响应时流量调节排气阀门全开/全关时间应不大于2 s。调试过程中主要对流量调节排气阀常规调节功能、应急响应开/关转换功能、试验过程可操作性检验及应急逻辑、应急响应等功能进行检查。其次需经过带载试验验证和多次结构、控制逻辑上的完善,保证流量调节排气阀门调节安全、有效;流量调节排气阀门应急响应逻辑正确,动作迅速、准确。在调试过程中液压作动筒若发生卡滞现象,如在全开或全关极限位置卡滞,可能原因是液压管路内有污物,需要反复清洗液压伺服阀和油管路;需要在伺服阀门前端安装过滤器;液压作动筒全开、全关位置调整限位挡块位置,将其行程限制在节气门工作范围内,避免联动机构受损。

3 结论

本文主要设计研究一种新型流量调节排气阀结构,可承受轮盘试验件排气的高温、高压,且流量调节排气阀门承受的径向力分散到每个小阀组的滚动轴承上,单个轴承承受的径向力很小,增加了流量调节排气阀门的工作可靠性,适合在高排气温度和高压力下工作。本流量调节排气阀布置形式还可以节省轴向空间,便于缩短整个轴系的轴向长度,降低轴系设计难度;每组阀门交替小幅关闭,在保证排气均匀性的前提下,可减小阀门调节的步长,达到排气节流面积微调的效果。该试验件试验排气流量调节装置具备承受排气压力高、泄漏量小、无卡滞、调节特性好、可靠性高的优点,可供管道节流设计领域的工程技术人员借鉴参考,设计出可靠性高的产品。