铁路货车铸钢件试验与仿真符合精度研究

2024-02-27张馨马巧艳

张馨,马巧艳

(中车齐齐哈尔车辆有限公司,黑龙江 齐齐哈尔 161000)

0 引言

在铁路货车部件中,铸钢件承载能力稳定,易于规模生产,制造成本低,很多重要承载部件都会采用铸钢件,如摇枕、侧架、车钩、钩尾框、整体牵引梁等。仿真和试验是评价铸钢件可靠性的重要手段,提升它们的符合精度可以有效提升铸钢件的设计质量。有多位学者对铁路铸钢件的仿真试验符合精度问题开展过研究。沈京哲[1]、张立员[2]、赵春雷[3]进行过货车转向架摇枕仿真及试验研究;梁昊[4]、许万[5]开展过货车转向架侧架可靠性研究;这些研究通过对比分析仿真和试验结果,对仿真过程中出现的问题进行了总结,提出了针对铸钢件仿真的模型简化、网格划分、边界条件施加方面的建议。为进一步研究提升铸钢件试验与仿真的符合精度,推进二者相互验证,本文从影响因素识别入手,分析模型、试验、仿真中出现的各种因素,提出改进方法,并在某出口车产品的铸钢件摇枕上得到验证。

1 影响因素识别

按照“人、机、料、法、环”5个方面分析仿真与试验过程,梳理对符合精度的影响因素(如图1)。“人”的因素影响可以通过操作流程的标准化降低影响;“机”“环”两种因素影响属外部客观因素;“料”的因素影响体现为铸件实物与设计模型的差别;“法”的因素影响主要指仿真方法是否可以复现试验过程。

图1 精度影响因素因果分析图

2 影响因素分析

2.1 铸件实物与设计模型的差别

铸件制造过程复杂,经历设计、工艺、模具制造、生产车间一系列过程,模型也发生了演化(如图2)。

图2 铸件模型演化示意图

在这个过程中,完成结构三维设计后,以二维图样转给铸造工艺。铸造工艺师根据设计二维图,结合产品结构特点、钢水流动特点、液态金属冷却特点设置工艺参数,确定分型面、分芯面,设置拔模角度,增加拉筋,确定设计图上的公差范围为具体公差数值,根据分芯面及拔模等微调局部形状;设置铸造浇冒口系统、反变形量、加工量、材料收缩率等,形成铸造工艺二维图。

模具制造单位把铸造工艺二维图按照工艺设置要求转化为三维模型,按照铸钢材质的缩水率,把建好后的三维模型放大,再根据三维模型设计加工制造模具。

铸造车间拿到制造好的金属模具,根据模具进行造型、制芯、配模、熔炼、浇铸、清理,产出第一次毛坯模型。由于制造所采用型砂特性及其它生产因素,毛坯模型可能会有误差,针对毛坯模型进行划线检查,根据划线结果调整模具尺寸后再进行制造。对合格的毛坯模型再进行下一步机械加工。

整个过程完成后,生产出的实物模型与设计图样之间发生了演化,从设计图样到实物并不完全对等,这种差异是工艺、模具、制造设置的综合控制结果,也包括材质、生产条件的影响,体现了各个环节中技术、生产人员的经验。

仿真采用的模型是设计三维模型,设计三维模型中体现的是设计名义尺寸。模具制造阶段的三维模型是最接近于实物的模型版本,只有材质缩水比例的影响,如果在仿真中能够利用模具制造阶段三维模型,可以缩小实物与仿真对象之间的差距,有效提升仿真与试验间的符合精度。

2.2 试验细节

提升试验与仿真的符合精度,对试验数据也提出了要求,试验数据要满足重复性、线性和对称性。试验数据最常见问题是数据不对称,引起对试验的误读,影响试验与仿真符合精度。

引起铸钢件试验数据不对称的试验细节主要有测点布置、试件摆放和试件形位公差3个方面。

2.2.1 测点布置

对铸钢件试件布置测点时,要注意应变片的位置、方向精度及贴片位置。位置、方向精度可通过划线方式辅助确认;试件表面质量一般通过打磨去除铸件表皮保证,如遇到铸件气孔及表面缺陷状况可以稍加深磨,缺陷较大则需要更改贴片及对称片位置。

2.2.2 试件摆放

试验件摆放时,需要保证试验设备、试验工装、试验件三者间的相对位置关系准确。可使用激光水平仪进行定位辅助,通过调节设备、工装、工件三者对称面共面,减小位置误差。如有活动部件,建议摆放前,在活动部件上划好定位辅助线。

2.2.3 试件形位公差影响

铸钢件实物因表面平面度或平行度等形位公差的原因,放置在工装上,会出现局部翘曲,造成试验数据不对称。试验中需要调整,实现设备、工装、工件三者之间紧密接触。

2.3 仿真方法

仿真模型要能真实反映设备、工装及试验件三者关系。分析试验传力路径,正确设置模型的边界条件,以恰当的仿真手段复现设备工装的作用。并通过仿真结果中的位移趋势和应力趋势检查仿真方法设置的正确性。

避免采用改变试验件刚度的仿真简化,如直接在试验件上施加载荷与约束等,与试验件接触的工装需要建模,真实反映工装刚度对试验件局部应力分布的实际影响,设置合理的接触摩擦因数并用非线性方法求解。

为铸钢件选取正确的材料参数,TB 1335标准[6]中9.4条规定铸钢件弹性模量为172 GPa,TB 3548标准[7]中附录B中规定为200 GPa,GB 50017—2003标准[8]钢结构设计规范规定铸钢材料弹性模量为206 GPa;在针对铸钢件的实物取样及拉伸试验中,实测弹性模量拟合数据约为200 GPa。仿真模型中,铸钢件弹性模量建议采用200 GPa,离散单元建议选择6 mm六面体单元或8~12 mm的十节点四面体单元。

3 铸钢件摇枕仿真试验符合精度验证

以某出口产品摇枕垂向工况为例,使用本文方法对实物进行试验与仿真,研究了铸件实物的影响,对试验细节和仿真方法进行了改进。

3.1 实物测试与影响研究

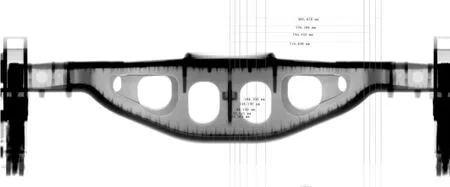

利用工业CT检测技术,可以方便完成铸钢件产品内部结构尺寸测量[9-11]。综合考虑测试成本后,确定了对摇枕成品进行关键断面CT扫描方案(如图3,灰色细线是CT扫描断面位置)。

图3 CT测试图

图4 摇枕垂向工况仿真设置示意图

通过测量摇枕各关键截面的尺寸,与产品图样比对,记录实际的摇枕试件与设计图样之间存在的差异,总结该出口摇枕实物与产品图样有如下区别:摇枕垂向下壁测量厚度大于图样上的名义尺寸,垂向上壁测量厚度小于图样上的名义尺寸;摇枕两侧壁厚度稍小于图样上的名义尺寸;摇枕的侧壁内部与底壁之间增加工艺筋布置;摇枕内部筋形、中部筋形有明显的拔模斜度,筋形厚度明显大于图样名义尺寸;摇枕称重结果比图样标示质量大10 kg。

根据实物的CT测试结果,建立了样件数字模型。采用相同仿真手段,对样件数字模型与设计数字模型进行了心盘垂向工况仿真对比:两者位移值差距为3%,样件数字模型结果略小;摇枕垂向中部部位和摇枕A部位的两处关键应力对比,应力差距平均值为8.9%,CT模型应力结果略小。

3.2 试验细节调整

该摇枕在静力学试验中,因摇枕弹簧承台翘曲,试验中摇枕两侧A部位的应变片出现了不对称现象。对摇枕承台进行了划线检测:检测两侧弹簧承台面的平面度、加工后以心盘面为基准两侧弹簧承台面的相对心盘面的平行度,检测结果如表1所示。

表1 摇枕形位公差检测结果mm

AAR M—210标准[12]中规定了摇枕弹簧承台翘曲标准是弹簧承台的平面度不超过3.175 mm。TB 3012标准[13]中规定,摇枕弹簧承台面、侧架弹簧承台面的平面度不大于3.5 mm。摇枕两端弹簧承台面对心盘安装面的平行度均为3 mm,摇枕两端的弹簧承台面的平行度为4 mm。从检测结果上看,产品是满足设计标准要求的,但摇枕弹簧承台作为主要约束位置,试验中与工装的接触状态直接影响了承台附近的应力幅值和走势,紧密接触部位附近的应力大,非紧密接触部位附近的应力小。在工件与工装之间使用不同厚度的铅板进行调节后,改善了结果对称性。从本例可以看出,为获得较好的试验结果,符合产品设计标准的实物在试验中仍需要局部调整。

3.3 仿真设置

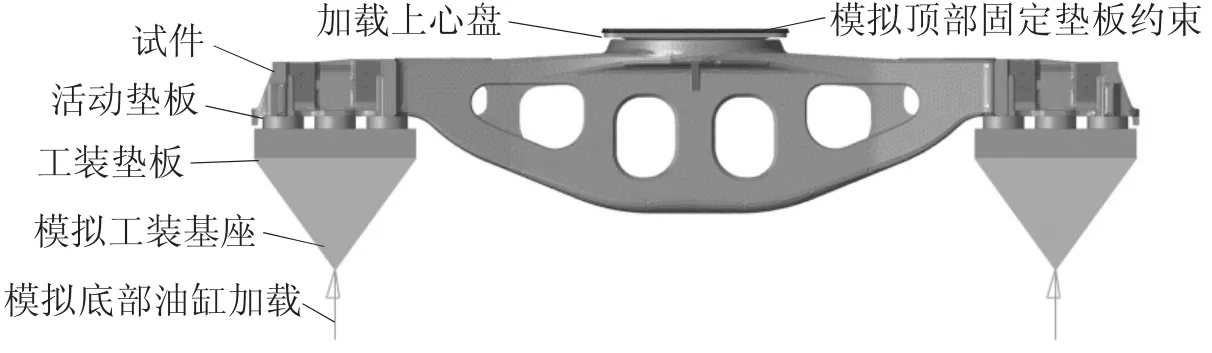

摇枕的静力学试验设备为5000 kN四柱压力试验机,由基础工作台、底部加载油缸、顶部固定垫板构成;摇枕试验工装由工装座、转动轴、垫板、铅板、加载上心盘等构成。仿真模型如图5所示,设置如表2所示。

表2 摇枕试验装备的仿真实现

3.4 验证结果

利用改进后的试验方法与仿真方法对摇枕产品进行了仿真及试验的符合性验证研究,对该摇枕的下壁中部、下壁A部位、中部孔等位置布置了99个应变测点(如图6),采用设计模型仿真,试验与仿真结果的位移符合度达到95%,仿真及试验应力相对误差百分比符合正态分布,相对误差平均值为9.6%,标准差为2.8%,核算精度为90.4%。考虑到实物与设计模型差异因素,仿真与试验的数据符合性已经比较理想,证明方法是合理的。

图6 摇枕实物贴片

4 结论

通过对铁路货车大型铸钢件的仿真与试验符合精度研究发现,试件、试验细节、仿真方法对符合精度影响最大。

铸钢件由于工艺过程复杂,实物反馈出的尺寸信息是各类工艺及制造因素综合的结果,与设计模型存有差异,统计规律后可以在设计结构时参考使用。在铸钢件模型演变中,模具三维模型与实物模型最为接近,可以考虑在仿真流程中合理使用以获得更理想的结果。

仿真模型对于试验装置的合理实现是提升两者符合精度的重点,并且不能忽略实物试验的操作细节对数据的影响,需严格把控试验细节保证数据的合理性。

该研究方法在铸钢件摇枕产品已得到验证,为铁路货车其它大型铸钢件的类似问题也提供了解决思路。