油循环率对涡旋压缩机性能影响分析及试验研究

2024-02-27魏子杰

魏子杰

(重庆交通大学机电与车辆工程学院,重庆 400074)

0 引言

汽车涡旋压缩机通常在高转速下运行,为了确保压缩机在高速运行时保持平稳,需要提供足够的润滑油[1]。然而当润滑油过多时会影响压缩机的性能。因此,研究涡旋压缩机的油循环率是很有必要的。

杨传波等[2]对涡旋压缩机(R134a)进行研究,建立了数学模型并验证其准确性,研究在不同工况条件下油循环率对压缩机性能的影响,结果为当油循环率介于7%~9%时,涡旋压缩机可获得较佳的工作性能; 陈志明等[3]对电动涡旋压缩机(R22)进行了仿真和实验对比研究,研究OCR对压缩机排气温度、容积效率等的影响,结果表明,当油循环率介于5% ~12%时,压缩机的性能达到最佳值。胡青等[4]研究了斜盘式压缩机(R12)并进行实验,采用物性修正计算法对压缩机的性能进行计算,实验结果表明,当OCR介于5% ~8%时压缩机的性能最佳,但当OCR约为10%时油对测量误差的影响达到8%~10%。张斌等[5]研究了油循环率变化对补气式压缩机性能的影响,结果表明油循环率在5.5%左右时制热COP(制热效率)达到最高值;与非补气状态对比,补气压力为0.35 MPa时的系统制热量和制热COP分别提升了5.7%、2.0%;此时压缩机出口排气温度会随含油量的增加而下降。Ossorio等[6]实验研究各参数对变频涡旋压缩机(R290)油循环率的影响,并得出结论:转速和蒸发温度是影响油循环率的主要因素。

本文构建了基于汽车空调的涡旋压缩机工作过程热力学模型,并建立涡旋式压缩机数值模型,搭建压缩机性能实验台及OCR测量装置用以验证数值模型准确性。OCR定义为

式中:OCR为油循环率;Woil为润滑油质量流量:Wref为制冷剂质量流量,kg/s。

本文研究在不同工况下汽车空调涡旋压缩机排气温度、制冷量和轴功率与油循环率的关系。

1 数学模型

1.1 几何模型

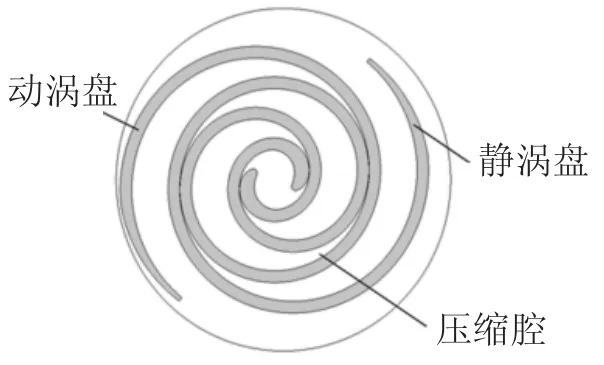

涡旋压缩机在工作过程中动涡旋盘绕静涡旋盘做公转平动,使得动静涡旋盘之间的容积成周期性变化从而实现吸气、压缩和排气工作,涡旋齿的几何参数基本一致,安装时将动涡旋齿和静涡旋齿错开180°安装。某时刻其压缩机工作腔模型如图1所示。

图1 涡旋压缩机工作腔模型

1.2 传热模型

涡旋压缩机工作过程中在吸排气过程、各压缩腔之间均存在换热现象,压缩机工作腔内的热传递现象主要包括吸气加热和工作腔加热两部分[7]。

吸气加热公式为

压缩机工作腔内加热公式为

式中:Cp为平均质量定压热容;Lp和Ls分别为压缩机进气管温度和最初的进气温度;bp和fp分别为压缩机进气管的直径和长度;hc为对流换热系数;M(φ)和M(k,f)分别为压缩腔内介质平均温度和压缩机第k个腔在θf时的温度,θf为形成第k个工作腔时的主轴转角;A为传热面积。

1.3 径向泄漏和切向泄漏模型

由于在实际加工和安装的过程中不可避免地会产生偏差,因此涡旋压缩机内部会存在内泄漏,主要有径向泄漏和切向泄漏两种形式。工作腔内的气体变化率为

式中:ml-1为从第l-1个压缩腔泄漏到第l个压缩腔的气体质量。

径向泄漏的泄漏量为

切向泄漏的泄漏量为

式中:L为轴向间隙长度,g为重力加速度,um为平均流速,ρ为密度,D为当量直径,λ为摩擦因数。

2 数值模型

2.1 网格模型

本研究利用SolidWorks软件对涡旋压缩机的压缩腔进行建模,并将所构建的模型导入CFD软件以进行网格划分。利用CFD商业软件Pumplinx中嵌入的移动网格算法控制变形涡旋子域的运动。在整个工作过程中,网格不断重新网格化,配合移动变形边界。在仿真域中,径向间隙为0.02 mm,由于密封条和轴向柔性调节机构的存在,忽略了轴向间隙。对包括进气道、工作腔和排气管在内的整个压气机流域生成六面体结构网格。

2.2 湍流模型

涡旋压缩机内流体流动与所有流动现象一样都要受质量、动量以及能量守恒定律等基本定律的支配。本文基于涡旋压缩机内流道气液两相流进行模拟,用欧拉模型来模拟润滑油与制冷剂之间的相互作用。由于标准模型不能准确模拟强旋流等流动,从而选用了RNG k-ε模型,其控制方程如下:

2.3 径向间隙对进出口质量流量影响分析

设定压缩机在转速为2000 r/min时,时间步长为每步0.000 01 s,共2000步,故0.02 s为模拟压缩机转动一圈所花时间。压缩机内部流体从高压腔到低压腔的泄漏,会使工作腔之间存在质量交换,引起腔内流体质量的变化。图2为3个周期内进出口质量流量,可以看出在涡旋压缩机稳定工作后,进出口差值的平均质量流量稳定在0.121 kg/s。这是因为涡旋压缩机动静盘实际径向间隙为2 μm,而仿真径向间隙设置为20 μm,如果间隙再缩小,在生成动网格的过程中会产生负体积,无法进行网格建模,故产生内泄漏,内泄漏也会导致仿真性能分析实验结果产生偏差[8]。

图2 进出口质量流量

3 压缩机实验系统

3.1 压缩机性能测试装置

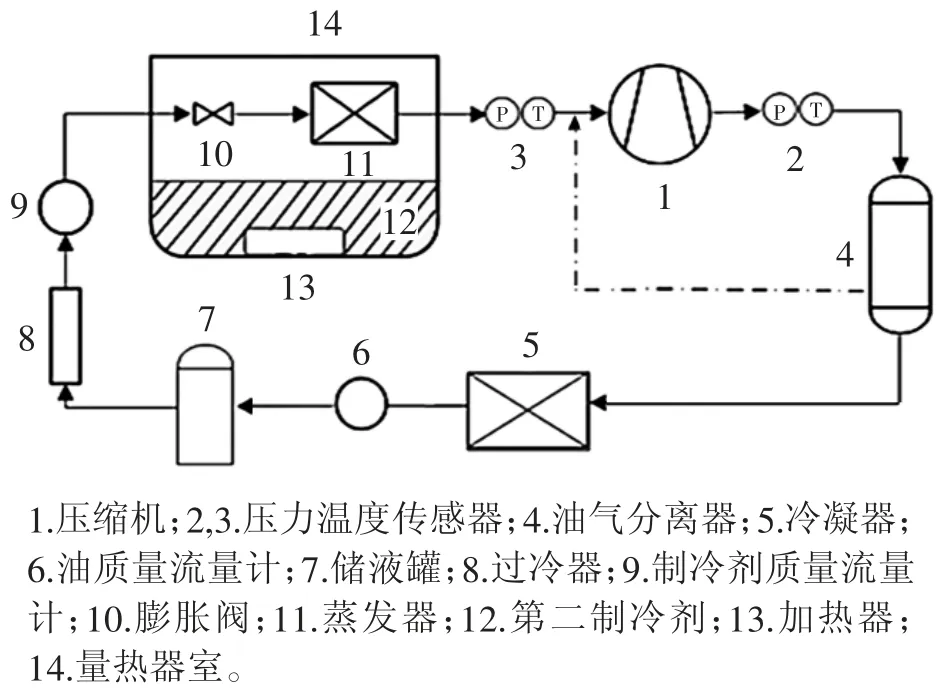

为了验证本文数值模型的 准 确性,需对数值模拟结果通过实验进行对比。该实验装置根据第二制冷剂量热器法搭建。性能实验系统如图3所示。

图3 压缩机性能实验系统

第二制冷剂量热器法是:在密闭容器中装有适量的第二制冷剂,电加热器在第二制冷剂中被完全浸没。制冷系统工作时,形成的第二制冷剂蒸汽进入液面上方的气相空间。制冷剂在蒸发器内蒸发需要吸收热量,同时将第二制冷剂蒸汽冷凝成液滴并落入第二制冷剂,形成热量传输。在稳态情况下,制冷剂带走的热量与电加热器传输进量热器中的热量相等。实验采用R22作为第二制冷剂,R134a作为制冷系统中的制冷剂。

质量流量计可对制冷剂的质量流量进行直接测量。

3.2 油循环率测试装置

为了调节油循环率,在压缩机和冷凝器之间安装了一个润滑油的分离器(分离率99.9%)。这样可以将制冷剂与润滑油分离开。润滑油经过中返回压缩机内部,并通过油质量流量计进行测量,以获取油的质量流量。油质量流量计与油分离器上的流量控制装置组成控制回路,用于调节油的循环率OCR。

3.3 实验对象及工况

本研究以排量为27 mL的电动汽车涡旋压缩机作为研究对象。选择转速为2000、3000 r/min,对2.0%、2.5%、3.0%、3.5%、4.0%、4.5%、5.0%、5.5%、6.0%共9种不同的油循环率进行对比实验研究,可以对比转速、油循环率的影响。压缩机的吸气压力为0.25 MPa,排气压力为1.39 MPa。

4 实验结果分析

4.1 油循环率对排气温度的影响分析

9种状态下排气温度随油循环率变化的实验结果和仿真结果对比如图4所示。仿真中压缩机的排气温度由于压缩腔内润滑油对溶质的冷却下降[10],当润滑油占比增加,压缩机排气口的出口温度降低。还因为制冷剂与压缩机有一定的互溶性,一部分制冷剂会在压缩机的运行中溶解在润滑油里,从而造成制冷剂的缺失。而且油循环率的上升也会减小制冷剂的比例,随着参与压缩的制冷剂含量降低,压缩效果减弱。

图4 排气温度随油循环率变化

从图4中可以看出,实验结果与仿真结果趋势接近,但实验得到的出口温度数值比仿真结果要高。原因为:仿真径向间隙比实际间隙值偏大,所以仿真过程中制冷剂与油的泄漏量也更大,导致压力降低,使仿真结果值比实验结果低。考虑到上述因素,仿真结果和实验结果基本一致。

4.2 油循环率对轴功率的影响分析

图5所示为油循环率对轴功率的影响,数值模拟中轴功率可近似看成涡旋压缩机动盘功率,图中压缩机转速为3000 r/min时轴功率油循环率的变化幅度不大,而转速为2000 r/min时,仿真分析油循环率从2.0%到3.5%轴功率缓慢下降,3.5%~4.5%时轴功率下降速度加快,在OCR达到4.5%后轴功率趋于平稳,实验测得轴功率会在油循环率大于4.0%以后骤降。这是因为:当油含量较低时,压缩机的各个摩擦件之间摩擦损失增加,从而导致功耗变大。而随着油循环率逐渐增加,改善了润滑条件,从而使压缩机的功耗降低,在到达临界点后轴功率降低。高转速情况下虽然变化趋势不明显,轴功率也在到达临界点后缓慢下降。图中数值模拟结果略高于试验结果,原因是:动静盘径向间隙的增大,会导致压缩腔的压力差增加,从而导致动盘的轴功率增大。

图5 轴功率随油循环率变化

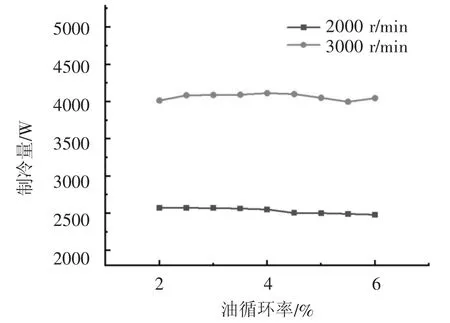

4.3 油循环率对制冷量的影响分析

图6是油循环率和制冷量的关系曲线,由图中可以看出,转速在3000 r/min时,制冷量随着油循环率的增加而上升,油循环率为2%~4%时,制冷量逐渐上升,4.5%后迅速下降。转速为2000 r/min时制冷量在油循环率2%~4%时几乎没有变化,4%以后制冷量缓慢下降,但是变化趋势依然不大,这说明在转速较小的情况下油循环率对制冷量的影响趋势相对较弱。原因是:在油循环率较低时影响压缩机性能的主要因素是泄漏。油循环率增加,油的密封作用也会随之加强。当油循环率超过4%以后,过多的润滑油就会增大流道阻力,使吸气压力下降,降低容积效率,造成制冷量的损失。

图6 制冷量随油循环率的变化

5 结论

本文基于热力学第一定律和质量守恒定律对车用涡旋式压缩机工作过程数学模型进行了仿真模拟,并对涡旋压缩机进行了数值模拟仿真,用第二制冷剂量热器法搭建了压缩机性能实验台及OCR测量装置,研究油循环率对压缩机性能影响。结果验证了仿真的正确性,排气温度在两种工况下都是随着油循环率的增长逐渐下降,高转速下温度下降较慢,仿真分析趋势与实验相同,由于润滑油占比增加和与制冷剂的互溶导致仿真结果比实验略低。制冷量在转速3000 r/min时,随着油循环率的增加上升,在OCR达到4%后制冷量迅速减小,制冷量在转速为2000 r/min时受油循环率影响较小。轴功率在转速为2000 r/min时油循环率大于4%后陡降,在3000 r/min时轴功率受油循环率影响较小,2%~5%的油循环率工况下缓慢上升,OCR超过5%后轴功率下降。故油循环率在4.5%时涡旋压缩机可以获得较佳的工作性能。