菱镁矿射流浮选机流场模拟与结构优化

2024-02-27吴熙宸王德喜任腾

吴熙宸,王德喜,任腾

(沈阳工业大学机械工程学院,沈阳 110042)

0 引言

菱镁矿是镁产品的主要来源,其广泛应用于冶金加工、耐火材料的制备、肥料和造纸等领域[1]。是现代工业生产加工的重要原材料之一。我国菱镁矿储量世界第一,主要分布在辽宁南部。随着近几十年来对高品位菱镁矿的过度开采,使得人们不得不将精力放在以往被大量抛弃甚至造成镁害的低品位菱镁矿石上。处理菱镁矿主要方法有浮选法、热选法、重选法等[2]。其中,浮选法因其富集程度高、工艺成熟等优点,在中国如海城镁业等低品位镁矿石提纯作业中被广泛应用[3]。

泡沫浮选技术是较为常用的一种浮选技术。其本质是利用不同目标矿物的不同亲水疏水性质,用泡沫作为载体,将目标矿物收集的一种选矿方式[4],矿物颗粒之间的疏水相互作用引起的絮凝起着主导作用[5]。在矿物进入浮选步骤之前,一般要进行研磨工作,因此,越是粗的颗粒,对浮选前的研磨要求就越低,而且对提升矿石的浮选上限也有着巨大的作用[6]。另一方面,有的矿石是以单质的粗粒径颗粒为主,低品位矿石自身的目标矿物也是以细碎杂质环绕单质粗颗粒的形式分布,如菱镁矿中的碳酸镁[7]。基于此原因,针对粗颗粒的浮选,国内外学者做了许多的研究。例如在浮选中,针对不同粒度的矿石,不同的浮选机的浮选能力具有很大差异,粒度对矿物分离的影响非常大[8],而且不同粒径的矿物与气泡之间的关系也不尽相同。在不同粒径对气泡的影响方面,如谭家琨等[9]通过对不同粒度煤炭的浮选的研究中发现,细粒度(<74 μm)的煤粒能够增强泡沫的稳定性并降低泡沫的速度。而较粗的颗粒(74~250 μm)则能显著提高泡沫速度。另一方面,针对不同气泡直径对不同粒径的捕获能力的研究,Yoon和Luttrell[10]建立了一个碰撞概率及黏附概率的模型,结合Schulze H J[11]建立的脱附概率计算模型可以得出结论:不同尺寸的泡沫对不同粒径的同种矿物的捕获能力是不同的,此外,不同尺寸的气泡捕获粒径的不同也会导致不同的矿物丢失概率。中国矿业大学的郑凯昕[12]通过对湍流中颗粒-气泡碰撞概率模型的深度研究,建立了在单气泡-多颗粒体系中计算颗粒-气泡碰撞概率的数值方法,并使用大涡模拟方法精细解析气泡周围湍流特征。研究结果表明,对于确定的颗粒和气泡,存在最优的湍流动能(Turbulence Kinetic Energy,简称TKE)使碰撞概率达到最大值,该湍流动能最优值随颗粒粒径、密度的增加而减小,随气泡滑移速度的增加而增大。这说明,对于不同粒径的颗粒,湍流动能会有不同的最优值。且针对较小粒径的浮选时,较大的湍流动能会有较好的浮选效果。类似地,中南大学的学者探究了不同湍流动能对细粒方铅矿的捕获回收率、回收品级的影响,最终也证明了在细颗粒为主的浮选中,较高的湍流动能会使浮选能力得到提升[13]。因此,针对细颗粒的菱镁矿浮选,高一些的湍流动能是有利于浮选进行的。

目前针对菱镁矿的浮选,国内主要是以传统机械浮选机为主,但Chen等[14]的实验证明,传统机械浮选机在处理菱镁矿时,颗粒越粗会导致浮选回收率越低。这是因为浮选机通过提高叶轮转速以提高传统机械浮选机中细颗粒与气泡的碰撞效率进而增强细粒浮选能力,但高转速也会降低泡沫层的稳定性,也会导致粗颗粒的分离,从而降低金属的总回收率[15]。因此,一种基于微气泡技术的高效射流浮选设备得到了广泛关注[16]。其利用放置在槽底部的射流喷嘴冲击底部形成涡流环,以增加气泡与颗粒之间的碰撞效率。又因其紧凑的设计和产生的细气泡使气泡-颗粒碰撞效果更好[17],从而提高了浮选能力。且其对粗颗粒浮选能力的兼容改进也是卓有成效的,比如Bilir等[18]对比了传统詹姆森浮选槽与改进型射流浮选槽。通过对下降管的扩散型改变,取得了比传统詹姆森槽更好的粗颗粒浮选性能。

因此,针对不同粒径低品位菱镁矿颗粒的浮选,如何及时调节湍流动能,成了整个菱镁矿研究的重点之一。为此本文尝试通过对射流浮选机的浮选部件进行结构改良时,对浮选机内部流场以及影响湍流的关键部位进行模拟计算,并通过计算结果、分析各组数据来对浮选机进行参数优化以验证结构改良的有效性,最终取得更加良好的浮选效果。

1 数学模型及边界条件

1.1 射流浮选基本原理

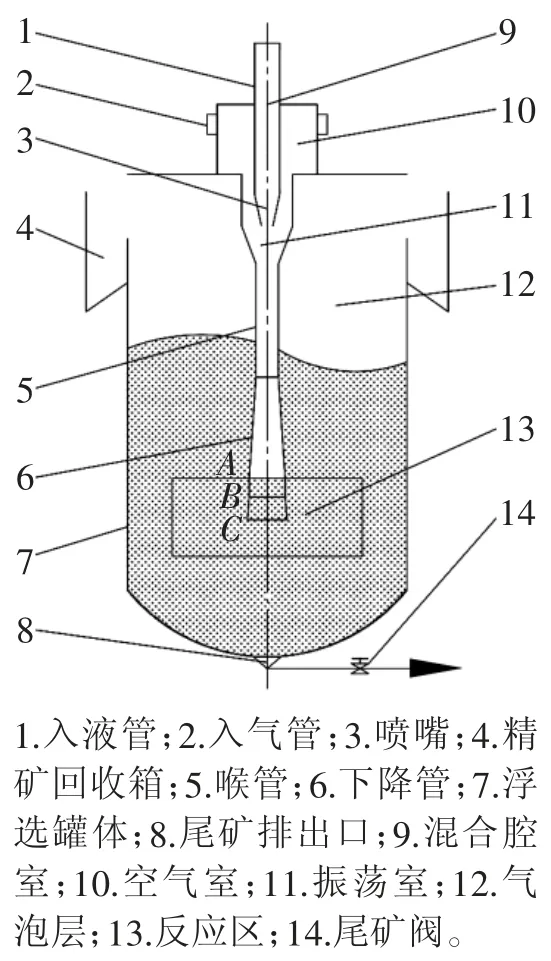

射流浮选机,也称做詹姆森浮选机,其主要由进料管、进气管、喷嘴、喉管、下降管、反应槽、泡沫刮板等部分组成。根据反应的不同部位大致可以分为混合腔室、空气室、振荡室、反应区等区域。混合流体经泵通过进料管泵入混合腔室,气体则根据不同矿物的不同反应要求,通过主动或者被动负压吸入的方式自进气口吸入空气室。混合流体与空气室排出的空气在振荡室振荡混合,并经由喷嘴高速喷出。经过喷嘴-喉管的渐缩渐扩后从下降管(或称下导管)喷射入反应槽。在反应槽底端的反应区充分混合搅拌后,使待捕捉矿物捕捉成功矿石,形成矿化气泡,经过运输区达到泡沫区,并最终被刮板刮入刮板箱成功回收。在整个反应中,浮选机产生的气泡尺寸与喷射入反应区的射流速度是影响浮选能力的关键参数[10,19]。不同于机械浮选机通过叶轮与定子之间的相互作用剪切破碎产生符合要求的气泡,射流浮选机则通过曝气器的文氏管结构产生微小的气泡,并产生较高的流速。在这里,流速是可以通过一些结构的调整从而控制的,例如更改下降管的倾角β[20],这也是本次改进的重点。因此并不会像机械浮选机一样,在需要产生较为细碎的气泡的时候需要更高的叶轮转速,进而使浮选机内部流场流速较高,使得流速大小与气泡尺寸负相关。

图1为某实验用改进詹姆森浮选机二维图,该浮选机主要改进之处在于对振荡室和下降管角的改进。整体为立式圆柱形结构,浮选体呈中心对称式布局,精矿被精矿回收箱收集,而尾矿则由尾矿阀控制回收。但没有细化到针对不同粗细程度的矿石回收,这也是本文尝试改进的重点方向。矩形线框内为本文研究加装下降管的区域。其中AB段为无角度下降管延长管(以下简称Lab),适用于对细粒浮选的改进设计;BC段为延长管后附加管(以下简称Lbc),适用于对粗颗粒浮选的改进设计。

图1 某实验用射流浮选机结构简图

1.2 计算模型及条件假设

为了直观且客观地观察浮选机浮选效果,以及简化浮选机仿真模拟,对整个仿真模拟进行以下分析假设:

1)实际射流浮选机工作对象为三相混合矿浆,但菱镁矿的浮选能力主要受到流场流速及气体含量等关于液气两相的参数影响。因此仿真选择以液相和气相的两相流模拟为研究对象,通过对液气两相所引起的参数或流场变化来推断对菱镁矿浮选效率的影响程度。

2)浮选混合反应区为湍流,流场流速较大,且矿化气泡的形成等反应多发于此区域,因此对下降管下端的湍流反应区做观察,并以下降管出口末端区域作为湍流动能数值的主要观察区域。

3)因为整体反应处于室温或者偏高的温度,且由温度差异引起的密度差造成的气体膨胀对内部流场影响微乎其微,故可视反应器内的气体为不可压缩气体。

另外,由于红色反应区湍流较强,湍流动能普遍大于0.1 m2·s2,雷诺数值普遍大于3×103,远大于层流或者中间流流体的雷诺数。因此不考虑层流或者中间流的影响,故在仿真中只以湍流相关模型进行仿真计算。

基于以上原因,本文选用的模型是k-ε(2eqn)湍流模型,该模型作为目前应用范围最广的湍流模型,其能够有效用于管道内流动、混合自动流动、射流及边界层流动等不同类型的流场模拟。所以综合计算精度、稳定性和经济性等因素,该研究选用k-ε(2eqn)湍流模型来分析射流反应器流场。

1.3 几何模型及边界条件

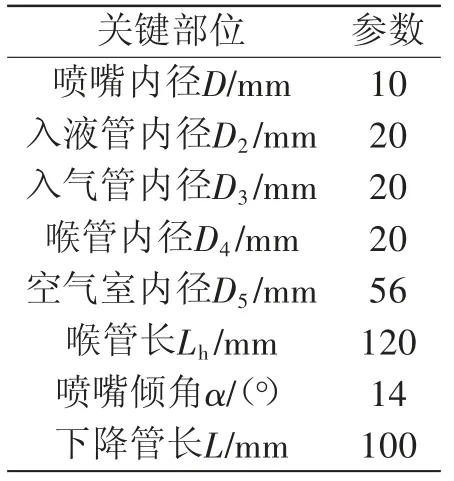

浮选机关键参数如表1所示。

表1 关键部位参数表

在本文中,下降管长L与下降管倾角β的大小需要进行进一步讨论,在原始参数条件下,下降管长L=150 mm,下降管倾角β=6°。内部模拟三维标准模型如图2所示。

图2 原射流浮选机三维模型

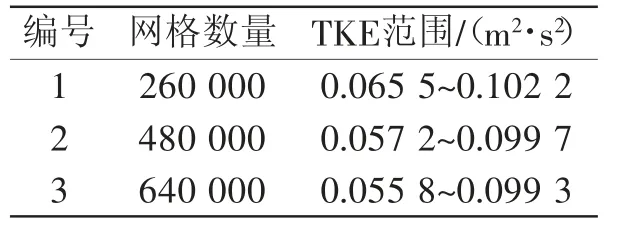

结合计算的收敛性及精度,网格采用柔性划分法,以结构化网格与非结构化网格相结合的方式,同时在进出口、拐角等位置通过加密网格来提高精度。根据不同网格密度得出的计算结果验证网格无关性。槽体与曝气器采用正四面体的网格划分方式,槽体网格为7 mm,曝气器网格为2 mm,采用标准k-ε模型,浆液采用水为介质,增强壁面函数,喉管处浆液流速为流速入口(17 m/s),入气口为流速入口(22 m/s),残差为10-5。依照此参数设置时,网格数量约为480 000个。当选择槽体网格为10 mm、曝气器网格为5 mm时,网格数量约为260 000个,而精细化网格时,选择槽体网格为5 mm、曝气器网格为2 mm时,网格总数大约640 000个。通过仿真,3种网格数量下对应的湍流动能参数变化如表2所示。

表2 网格数量与湍流动能影响关系

从表2中可以看出,网格数量趋于480 000时,对模拟后湍流动能的影响逐渐减小,超过这个等级时,更多的网格数量对于湍流动能的影响相当微弱。综合计算效率和结果准确性,采用480 000个网格数量进行仿真是合理的。

1.4 结果分析

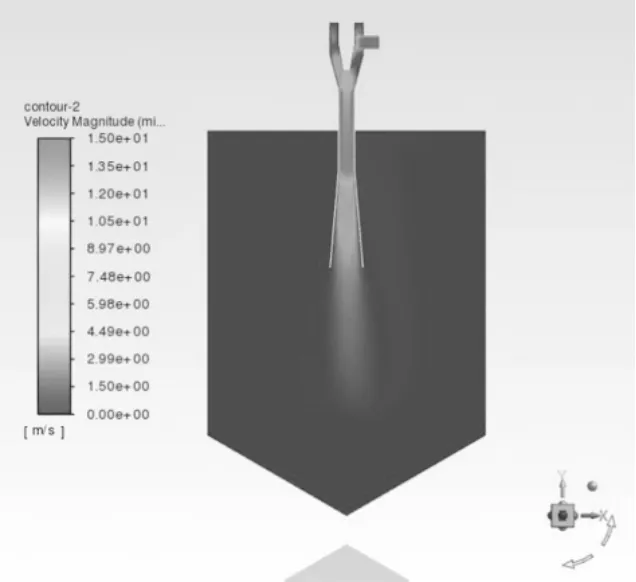

标准型射流浮选机的速度流场图如图3所示。从图中可知,气液混合流体在混合腔室混合后,经过喉管加速后以15 m/s的速度自喉管流入下降管后,混合流体的流速逐渐降低,并使混合液体扩散面的直径逐渐增大至约等于喉管末端直径大小,最终从下降管末端喷射出。但是混合流体并未喷射至反应器底部,高速流体在距离反应器底部尚有一定距离时便不是湍流形态,反应器底部区域整体流速较慢,混合流体扩散不均匀,甚至高能气泡未能在反应器底部区域充分混合。另一方面,尽管下降管末端的湍流流体的轴向直径近似等于下降管末端,但实际上和下降管末端的两侧管壁仍然有一定距离。说明湍流并没能充分覆盖下降管末端靠近管壁的区域。

图3 标准射流反应器内部流速云图

图4是下降管末端平面的湍流动能云图。该工况下下降管末端湍流最大值为0.68 m2·s2,高湍流动能区集中在一侧,其余部分的湍流只停留在一个较低的范围内。整体分布较为不均匀,云图中最大湍流动能与最小湍流动能差值较大,再结合图3中,下降管末端的湍流未能充分覆盖下降管末端靠近管壁的区域。可以发现,下降管末端湍流分布不均、极值差距较大是导致这种分布不均情况发生的原因之一,这种湍流回流的现象显然不利于浮选机的浮选稳定。

图4 下降管末端湍流动能云图

2 浮选机结构优化

在诸多解决方案中,一味地增加或减少射入反应器的气体流速以及混合浆液的流速固然能解决射流动能不足的问题,但下降管末端湍流分布不均以及高湍流相对集中的问题依旧未得到解决。此外还会造成不必要的能量浪费。为此,本文尝试通过对初始下降管加装附加结构的方式,在不改变整体浮选形式和输入能量大小的基础上,使浮选系统能够得到优化。

借助数值模拟的方式,首先分析射流浮选机下降管倾角对流场产生的影响,在此基础上选择出一个最佳的下降管倾角β,并在这个角度的基础上,通过对改进型的下降管结构进行仿真分析,探究在下降管末端加装一定长度的无角度垂直延长管Lab,以及延长管后再加装一定长度的第二段下降管Lbc对浮选机产生的影响,并进行讨论分析。

2.1 浮选机下降管最大倾斜角数值模拟分析

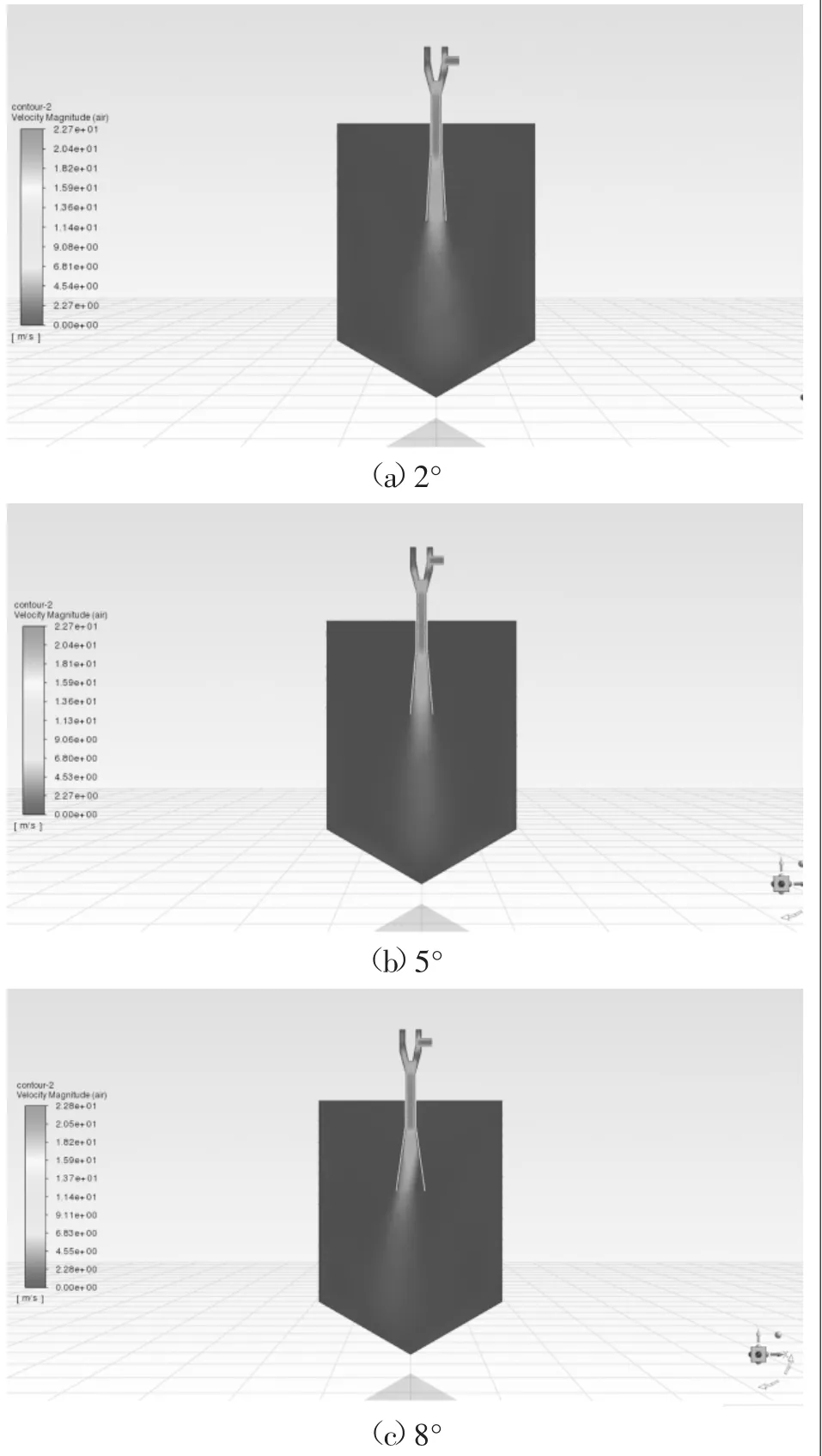

通过仿真的方法首先对各个角度进行更细致的仿真分析,以找出下降管所能够正常扩散流体且不引起下降管末端流场分布不均的最大倾角。对标准型射流浮选机不同下降管倾角β进行仿真实验,仿真后的浮选机速度流场分布对比图如图5所示。

图5 不同下降管倾角β对射流器内部流场的影响

可以发现,随着下降管倾角β的增大,下降管末端的湍流不均匀现象开始加剧,湍流动能减弱。当β=8°时,从仿真结果来看,已经形成了湍流回流。下降管右端出现回流造成的空腔,整体射流方向紊乱。这证明流场受到较为严重的干扰,下降管末端湍流流速之差极大,产生了较大的空腔。这显然是对浮选不利的。

因此选取5个不同的角度2.0°、3.5°、5.0°、6.5°和8.0°的下降管倾角进行仿真。并统计出不同下降管的不同倾角的末端湍流动能分布,以探究对下降管末端湍流极值差影响最小的下降管倾角。

湍流动能最大、最小值随下降管角度的变化情况统计图如图6所示。可以发现,当角度从2°开始上升时,最大湍流动能开始慢慢下降,最低湍流动能也开始慢慢下降。而到了4.3°时,这个趋势停止。随着角度的进一步增大,最大湍流动能开始上升,且上升速度越来越快。通过对比图5可知,当角度无限增大时,下降管的稳定流畅降低流速的作用将不存在,湍流动能和流场分布形式将无限接近于无下降管的情况。且湍流极值之差也会变得越来越大。因此,通过仿真数据可以确认,能够让湍流动能处于相对稳定状态的最佳下降管倾角为4.3°左右。

图6 湍流动能最大最小值随下降管角度的变化情况

2.2 浮选机下降管延长管管长数值模拟分析

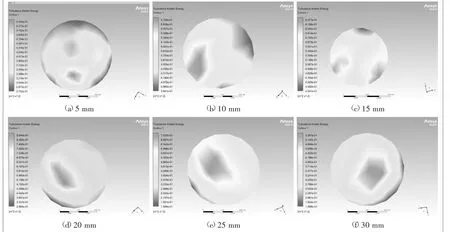

通过对下降管末端追加一定长度的无角度下降管延长管Lab,试图稳定出口末端的湍流动能并提高管口末端的湍流动能,以适应细颗粒所需要的高湍流动能浮选环境。图7为加装不同长度的下降管延长管后的管口湍流动能云图。可以发现,随着延长管Lab管长的逐渐增大,湍流分布逐渐均匀,高湍流区逐渐向中间集中,且极低的湍流区域明显逐渐减少。当达到20 mm长时,分布已经相对均匀。

图7 不同下降管延长管下的管口末端湍流动能云图

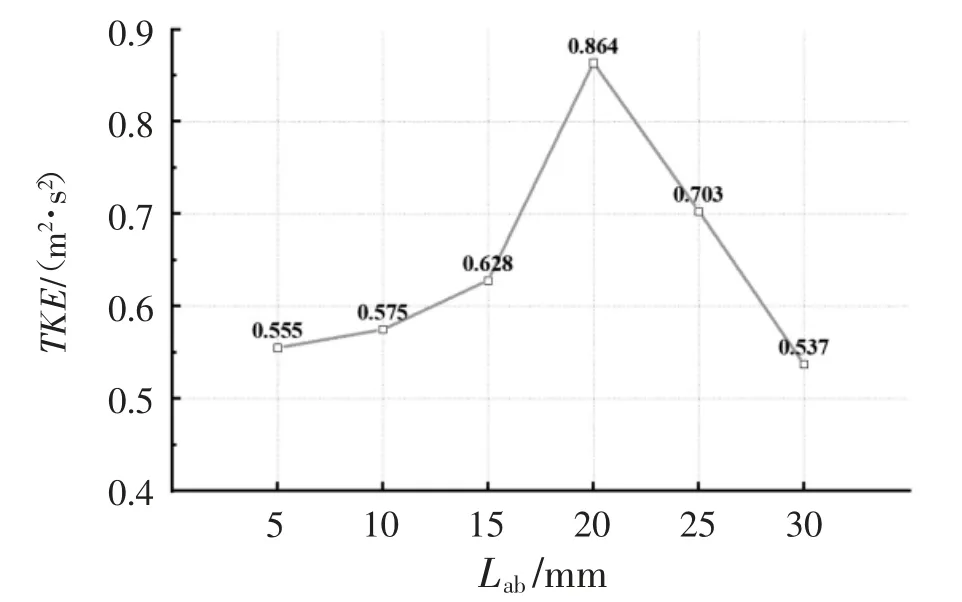

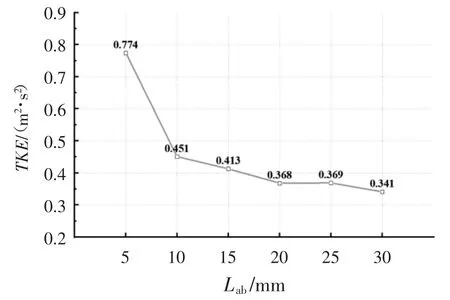

图8是不同下降管延长管下的管口末端湍流动能最高TKE值折线图。从图中可以发现,虽然随着延长管的长度增加,管口末端的分布逐渐变得更加均匀,但湍流动能到20 mm时会达到最大,超过20 mm后的25 mm和30 mm呈现出湍流动能下降的趋势。为满足细粒浮选对高湍流动能的需要,且使流场分布较为均匀,同时避免使整体结构过长,选择20 mm延长管时最佳。

图8 不同下降管延长管下的管口末端湍流动能最高TKE值折线图

2.3 浮选机下降延长管附加管管长数值模拟分析

在前述追加20 mm延长管的基础上,我们尝试在延长管末端再加装一小段的带有倾角的下降管Lbc,以期在稳定出口末端湍流的同时,能够通过加装带倾角的附加下降管Lbc,对一些需要低湍流动能浮选环境的粗颗粒的浮选提供帮助。图9是在下降管延长管后续接延长管后的管口末端云图,从图中可以发现,当加装下降管逐渐延长时,末端湍流动能的分布逐渐均匀,并在延长至30 mm垂直长度时,分布最为均匀且高湍流区相对占比较多。

图10为加装带有倾角的下降管Lbc的管口末端最大湍流动能折线图。从图中可知,当加装的下降管为10 mm垂直长度时,因为整体长度较小,对湍流的分散能力并不强,仅仅使其下降到了0.774 m2·s2,而随着加装的带倾角的下降管Lbc的垂直长度逐渐加长,湍流动能开始明显下降,当达到30~35 mm时,湍流动能下降基本趋于稳定。因此,结合图9的湍流动能云图综合分析,若有对粗颗粒的浮选需求需要在本设计的垂直段再加装一段带有倾角的下降管,则下降管的垂直长度为30 mm及以上最佳。

图10 带有倾角的下降管的管口末端湍流动能折线图

3 结论

本文借助Fluent软件,利用k-ε(2eqn)湍流模型,在讨论并确定了下降管最佳倾角范围的前提下,对单一参数,即下降管延长管Lab、延长管附加下降管Lbc对射流反应器曝气器下降管管口湍流动能的影响进行分析,研究了最稳定下降管倾角下针对不同颗粒度矿物的改装对管口末端湍流动能造成的影响。结果表明:

1)适当的下降管倾角能够有效防止下降管末端产生影响浮选的回流形成的湍流空腔,还可以稳定管口末端的湍流,这个角度是4.3°;

2)下降管管口末端湍流动能对不同粒径下的矿石影响程度不同,通过对下降管加装一段无倾角的延长管Lab,可以产生适应细颗粒浮选所需要的高湍流动能浮选湍流环境,为最大程度地适应细颗粒的浮选要求同时不使延长管整体过长,该延长管Lab的最佳长度为20 mm;

3)粗颗粒矿石所适应的浮选湍流动能较低,通过对下降管延长管后加装一段可拆装的下降管Lbc,可以使适应细粒浮选的浮选机产生适应粗颗粒浮选所需要的低湍流动能浮选湍流环境,为使加装的延长管后下降管Lbc湍流动能尽可能低,以满足加装后能够适应粗颗粒浮选的湍流要求,该延长管后下降管Lbc的最佳垂直长度为30 mm及以上。