基于逆向工程的摩托车覆盖件设计

2024-02-27龙婵娟奚陶全亮贺晓辉

龙婵娟,奚陶,全亮,贺晓辉

(1.重庆文理学院智能制造工程学院,重庆 402160;2.重庆天巨承机械制造有限责任公司,重庆 400700)

0 引言

逆向工程RE(Reverse Engineering)是相对于传统的正向工程而言的,除了能够实现产品原型的再现外,还可以达到对技术的消化吸收和改进,是获得产品原型的重要技术手段[1]。逆向工程技术已由传统的单纯模仿与复现标的模型的几何信息,演变为智能捕捉数模上的有效数据,并对数据进行评判与取舍,使之成为链接新产品开发过程中各种先进技术的重要纽带[2]。由于摩托车覆盖件传统的设计和检测方法效率较低、难度较大,而采用逆向工程技术则可以实现模型信息的快速获取,并保持足够的精度,有利于大幅缩短前期产品设计的冗余时长,适应工业生产中缩短设计周期、提升产品更新速度的需求,是生产厂商提升竞争力的重要方法之一[3-4]。

通过逆向工程软件系统Geomagic Studio/Qualify及交互式CAD/CAM系统Unigraphics NX的综合应用,可以实现对逆向工程中的点云数据获取、数据预处理、曲面重构和曲面分析等功能,达到重新快速建模并二次设计的目的,同时对Geomagic Studio与Unigraphics NX的有机结合进行分析,探讨如何有效发挥两种软件平台各自的特长,实现点云模型的快速捕捉与重构,极大地降低产品在前期设计过程中的迭代时长,为后续更加复杂的产品逆向设计与开发提供有效的途径及科学的参考。通过将某摩托车覆盖件点云离散为几何坐标数据,并进行数据的归一与精简,得到可靠高效的三维数据信息。在此基础上进行复杂曲面的封装升维、重构对比,优化和实物化,并得到较准确的三维模型数据,实现实物产品的参数化重构。

1 覆盖件点云数据

Geomagic Studio系统能够友好地处理获得的点云模型,并对其进行恰当的精简操作,在确保数据准确度与柔软度的前提下,为后续的多边形及封装等操作提供足够的时效优势。然后根据实物零部件生成准确的数学模型。Geomagic Studio系统处理一些复杂形状和自由曲面的效率远远优于某些传统CAD软件[3],并且在确保零件生成精度的同时能够较大幅度地减少产品开发周期[5]。

点云数据的获取是逆向工程的基础[6],测量方法的选用是逆向工程中一个非常重要的问题[7]。通过特定的设备和合适的方法获得产品表面离散点的相对几何坐标数据称作点云数据[8],是将实物产品数据化的关键一步。影响后期零件和模型的偏差大小的基础性问题是数据采集的完整度和精确度。针对覆盖件本身硬度不高、接触时易变形的特点,采用非接触式测量的方法获取点云数据。考虑到其板材结构的特点,只对单面进行数据采集,后期进行拉伸或片体加厚处理,以获得相应厚度的3D模型。扫描获取的点云数据如图1所示,在Geomagic Studio中显示其数据总量为164 457个点。

图1 原始点云数据

2 点云数据的预处理

2.1 点云精简及噪点去除

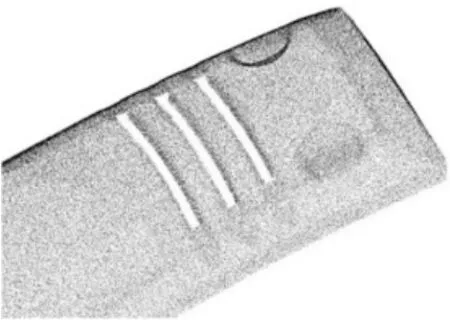

在Geomagic Studio中,点云精简的主要方式是通过统一指令进行,如数据格式转换、数据对齐、噪声去除、数据平滑、数据精简等[9]。噪点是指模型表面相对粗糙、非均匀的点云,通常是扫描时设备轻微的抖动或者物体表面过于粗糙等因素造成的。一般通过调节平滑级别和设置迭代数目及参数来减少噪点,摩托车覆盖件产品是以规则曲面为主的模型,通过控制点云密度的方式减少噪点,引用高斯算法和平均值算法来减少扫描仪器导致的误差,使点排列更加光滑平顺,并对点云进行过滤和抽稀,从而消弭属于实体外的噪点,去除噪点后点的数据更小,而且边界点排布更均匀。通过设置非连接项的尺寸及体外孤点的敏感度,可以有效去除偏离主点云的孤点,经统计,精简后的数据点仅有82 160个,比原始数据量减少约50%,极大地降低了计算机运算时间及后期曲面片的个数,如图2所示。

图2 噪点去除及边界处理

2.2 封装

封装指令可以使点云数据在保持产品原型大致形状的前提下三角化点云数据。采用加点法、换边法和分治法可以自动将数据连接成多个三角网格曲面片,并且对产品原型进行净化和条理化。换边法可以在形成非优化的初始三角形后进行换边优化,而加点法是从构造第一个三角形开始保证每次加入一个点产生的三角形都是局部优化的,分治法是在将点云数据分为若干子集合后对局部进行分块优化后再整合的三角化方式。如图3所示,通过封装指令最后获得163 110个三角网格面片,随后进入Wrap阶段。

图3 封装后的曲面模型

3 覆盖件的多边形网格处理

3.1 简化及自修复

在保证模型不出现变形的情况下,尽可能地简化多边三角网格曲面片个数,提高计算机后期曲率计算准确度和速度。而简化过多则会导致模型完全变形,简化过少则难以有效提高计算效率及准确性,通常确定简化至原模型的80%为最佳值。

由于数据误差,模型的部分区域会出现模型本身并没有的微小孔洞、自相交、高度折射边、钉状物等相关网格缺陷。网格医生是基于点云数据和曲率对模型进行整体优化的指令,可以在获得曲面片的初始阶段自动修复模型的重大误差。因此通过网格医生中的修复命令可以自动探测、修复错误,最终生成高质量的多边形网格模型。

3.2 特征去除

通过观察发现,模型的边缘并不准确,对于不光滑的曲面及孔洞边缘轻微变形的区域,主要通过去除特征、砂纸和松弛等3个命令来实现光滑处理过程[10]。同时根据覆盖件的结构特点,考虑去除零件中部起装饰作用的凸凹纹理,以简化模型并降低产品后期制造难度,保证模型的准确性[11]。去除特征后的模型如图4所示,可以看出,虽然模型会出现偏差,但仍在允许范围内,并且可以保证明显的光顺边缘曲线及光滑曲面。

图4 精简特征后的曲面模型

4 曲面重构与拟合

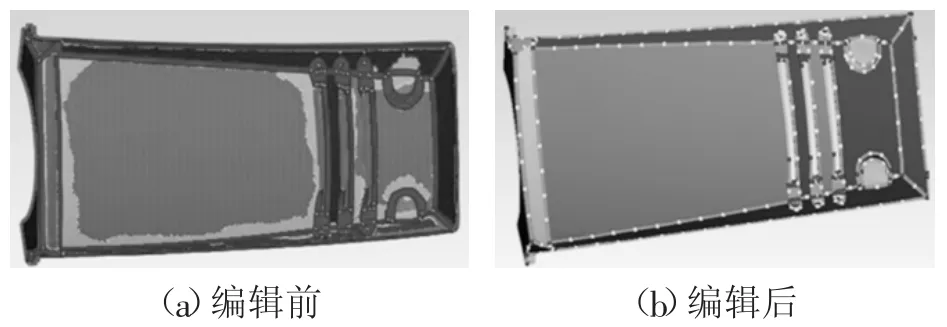

4.1 编辑轮廓线及区域

对于模型的棱角、拐角、圆角等曲率较大处,使用曲面轮廓探测命令,可以较快速地获取模型的外形轮廓,以对模型有快速的感知,然后需要使用曲率敏感性、分隔符等操作进行手动调整,对模型进行更为精细的刻画与轮廓计算[12]。软件自动生成的轮廓线并非完全是所需要的轮廓线,会出现缺失、交叉等错误,如图4中的凸凹纹理部分因删除特征后并未被识别,通过手动编辑修改轮廓线参考区域图,以实际需要模型为基准,获得理想的轮廓线,从而定义曲面连接的最终位置。

通过软件对模型自动分析后,确定特征区域的范围,将三角网格曲面片分为多个单独的区域集合。编辑区域的大小并添加未被定义的特征区域,确定模拟融合曲面的最佳特征区域,保证在拟合曲面片时能更好地贴合三角网格曲面片,对于未完全选择的特征区域,需要通过编辑区域进行二次选择,如图5所示。软件可以自动分析多边形区域特征,可将特征区域定义为平面、球体、圆锥面等实体的表面的一部分,同时需要根据模型的实际表征情形,对个别曲面特征(区域)进行手动定义;结合模型的实际生产场景,可知出摩托车覆盖件的面主要由锥面、球面、平面构成。

图5 模型区域编辑

4.2 拟合与连接曲面

根据区域定义的拟合特征,将特征区域拟合为特征体的部分非均匀有理B样条(Non-Uniform Rational B-Splines, NURBS)曲面片,尽可能在保证曲面曲率变化均匀的情况下构建曲面片,最后通过编辑区域、编辑轮廓线及调整定义区域的大小的方式使NURBS曲面片之间达到最佳拟合,即曲面片之间缝隙尽可能小的结果。

实验过程中发现,初步拟合的曲面片之间的相邻处,尤其是多块曲面的交界处,仍旧存在大量的缝隙,在Geomagic Studio中继续对曲面片体进行拼接处理存在较大难度,而鉴于UG NX系列软件成熟的模型处理体系,可将NURBS初步拟合的模型转为IGES格式,然后在UG NX中进行优化,以降低逆向设计的难度,并保证足够的精度。检查曲面片之间是否存在较大的误差,并将其定义成一个相互接近的曲面片的集合,防止曲面裁剪过程中造成曲面片的遗失或者不完整。然后将NURBS曲面转化为CAD模型,通过面片编辑中的修剪和延伸指令处理NURBS曲面,使各曲面片之间的间隙不断减小。其中延伸是保证曲面曲率不变的情况下定向扩大曲面片的面积,修剪可以去除曲面片延伸后多余的部分,保证缝合的时候曲面变形尽可能小,以达到减小误差的目的,通过缝合指令使单独曲面片连接为一个统一的片体。

由于摩托车覆盖件在点云数据采集过程中只采集了一个上表面,模型数据为单独的一个面,所以最终输出模型数据显示为片体,修剪编辑的模型如图6所示。

图6 模型修剪编辑

4.3 圆角处理

通过在Geomagic Studio中查询各个曲面连接处的圆角,然后在UG NX中通过面倒圆和边倒圆指令对曲面片的交界处进行倒圆角处理,使最后的实体模型更贴合原数据模型,最后对所有的曲面片体进行缝合,使其成为一个整体,然后通过加厚指令即可获得覆盖件壳体的3D模型。

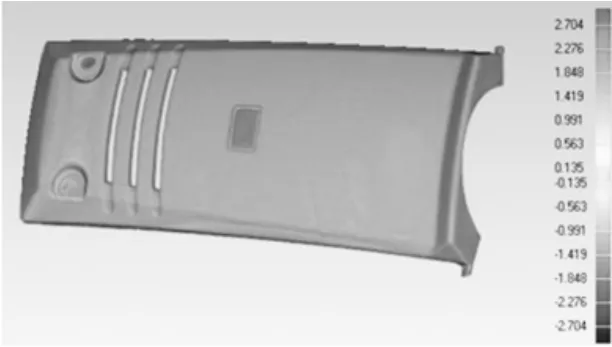

5 数据比对

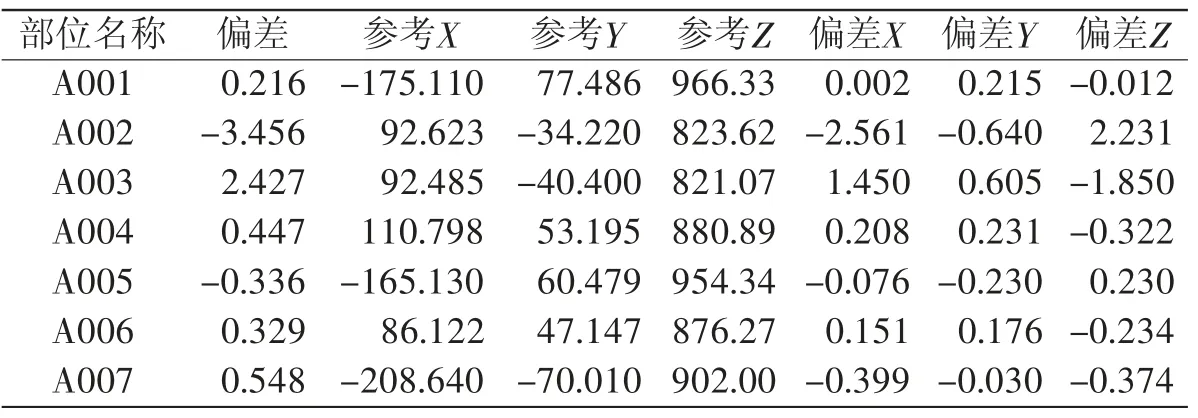

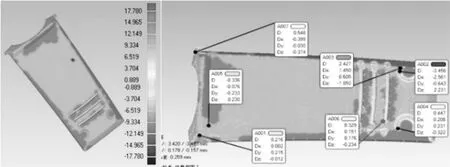

将处理好的模型导出为STL格式,并导入Gomagic Qualify软件中,与优化过特征的点云数据进行误差比对,通过3D分析和偏差图谱可以直观地看出偏差实际情况,判断通过逆向获得的模型是否符合相关要求,如图7所示。选取3D分析中偏差较大和较小的7个区域,分析新建模型和原始点云模型在三维坐标中的x、y、z三个分方向的偏差,以对误差的具体情况有系统的了解,如表1所示。可以看出,A002及A003两处因去除了凸凹纹理特征,其数据模型和点云有较大的上偏差或者下偏差,除此之外,其余的点和原始数据误差均为±0.2左右(低于模型宏观尺寸的5%),表明模型的整体还原度相对较高。同时,通过自主选择系统截面或者创建新的截面对3D误差图进行细节观察,可获得更加精细的对比偏差图样,通过分析可知模型仅在边界处有较大误差,其他部位均能够很好地满足工程设计需求。

表1 局部偏差值分布

图7 3D偏差图

6 结论

本文以逆向分析软件Geomagic Studio为分析平台,对覆盖件点云数据进行了逆向成型,并进行了精度分析,得到了如下结论:1)点云数据的处理可以在不降低模型精度的情况下有效地提高模型运算效率,从而可以应对更加复杂的产品模型;2)UG NX软件强大的模型编辑功能可以有效提高最终产品的逆向完成度,缩短产品的逆向开发周期,提高产品的开发效率。