广汕高速铁路新塘站站房南北侧曲面网架结构施工关键技术*

2024-02-26贡宏要盛旭东张家兴王静峰齐文奇李贝贝

贡宏要,盛旭东,王 玮,张家兴,王静峰,齐文奇,李贝贝

(1.中铁四局集团建筑工程有限公司,安徽 合肥 230022;2.合肥工业大学土木与水利工程学院,安徽 合肥 230009)

0 引言

随着我国经济快速发展,越来越多的火车站站房、体育馆、展览馆等投入建设,这些建筑的屋盖结构普遍采用空间网架结构[1-2],如杭州国际博览中心和岭南明珠体育馆等建筑。大跨度空间网架结构具有方便施工、便于维修、通风和透光性能好等优点。但在实际施工中,网架结构边界条件、受力和变形响应会随着施工进度发生变化,加之施工环境、天气因素和人为操作等影响,使网架结构施工存在一定安全风险。而且网架结构相较于平面结构更复杂,拼装困难,容易导致结构安装出现缺陷,甚至出现安全隐患。

目前,国内外学者对空间网架结构施工技术等进行了诸多分析和研究。为降低空间网架结构在施工过程中的安全风险,确保结构受力体系平稳转变,施工过程中需设置支撑胎架[3],支撑胎架的设置与卸载方式影响施工安全和网架结构稳定性。此外,网架拼装和合龙精度控制[4]是空间网架结构施工时需要解决的难题。目前,针对大跨度空间网架结构常用的施工方法有高空散拼法[5]、滑移法[6]、分块吊装法[7]等。高空散拼法受场地限制较小,对大型机械要求较低,但该方法需要搭设大量散拼支架,高空作业多,施工进度缓慢。滑移法可在狭窄施工环境下施工,施工进度快,但不适用于结构复杂的空间网架结构。分块吊装法将结构分成区域块,在平台上拼装,施工效率高,施工进度较快,且在吊装过程中易控制,能有效保障焊接质量和施工安全。

广汕高速铁路新塘站站房屋盖为大跨度空间结构,其中南、北两侧屋盖为曲面网架结构,施工精度要求高。本文根据其结构特点,从施工方案比选、施工全过程仿真模拟、支撑胎架卸载及温度效应的影响等方面系统分析施工关键技术,保障该结构系统在施工过程中的安全性和稳定性。

1 工程概况

新塘站站房位于广州市增城区新塘镇站前路与环城路之间,是广州铁路枢纽“五主三辅”中的东区枢纽中心,站房效果如图1所示。新塘站站房建筑外观设计融入了挂绿荔枝和白仙瀑布等文化主题,体现了广州当地深厚的文化和历史底蕴,如图2所示。

图1 新塘站站房效果Fig.1 Station building effect of Xintang Station

图2 建筑外观Fig.2 Architectural appearance

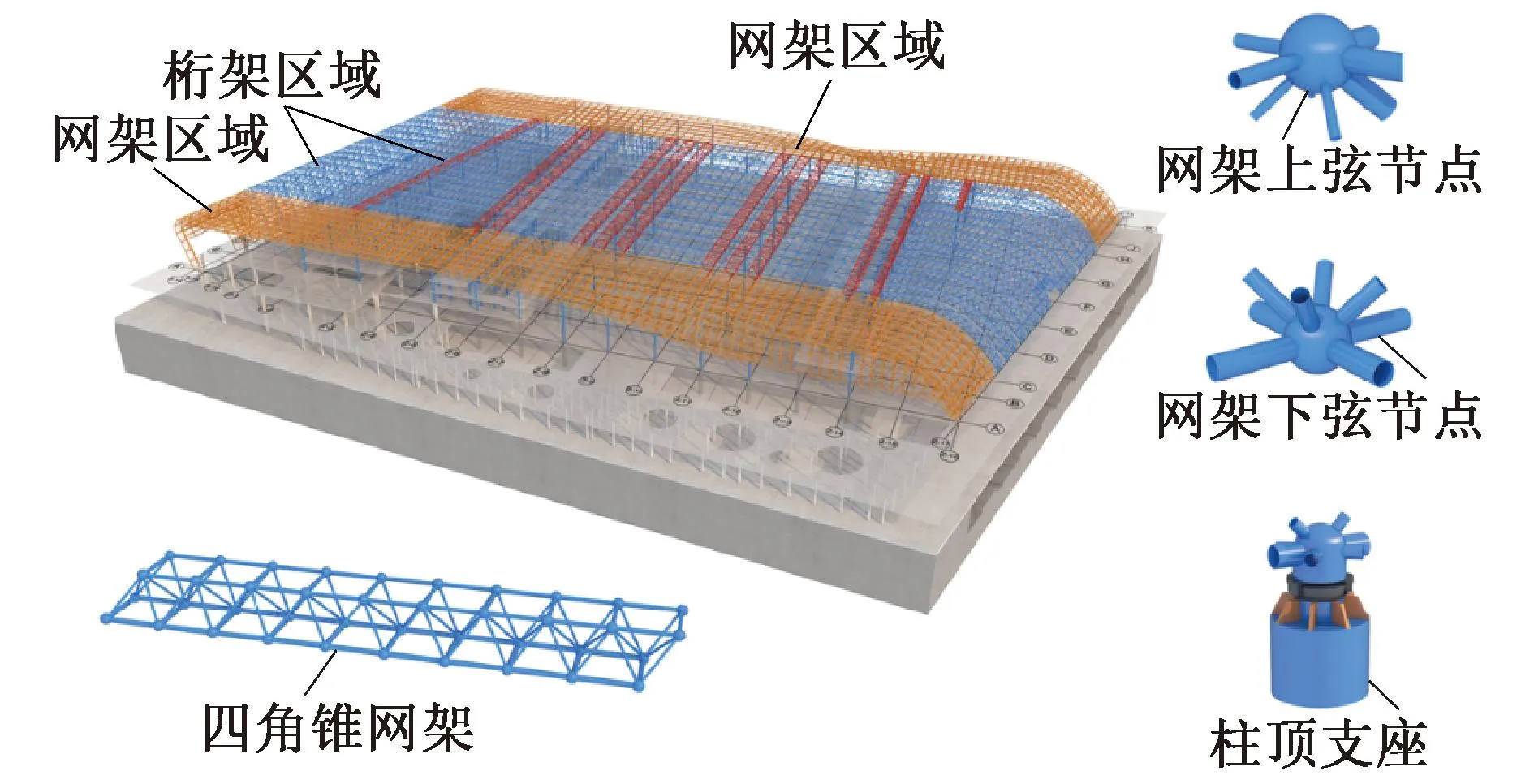

新塘站站房屋盖为三维曲面造型,采用网架-桁架混合结构。其中南、北侧屋盖结构采用空心球节点正放四角锥网架,中部屋盖结构采用三角锥形桁架,桁架最大跨度为68m,网架最大跨度为54m,网架结构平面投影最大尺寸为300m×30m,南、北侧网架几乎对称分布,屋盖结构形式如图3所示。本文研究对象为南、北侧网架结构。

图3 站房屋盖结构示意Fig.3 The station roof structure

新塘站站房屋盖支撑在圆钢管混凝土柱上,柱截面尺寸为1 500mm×40mm,内填C40混凝土。网架结构材料均为热轧无缝钢管,主要杆件尺寸如表1所示。

表1 网架结构主要杆件尺寸与材质Table 1 Dimensions and materials of main members of the grid structure

2 施工重难点分析

1)网架结构面积大,设备大多位于站台层、地面层,网架拼装施工及夹层钢柱安装设备位于地面层。吊装设备行走路线、堆场布置对楼板加固措施影响较大,是本工程施工考虑的重点。

2)屋盖为非对称超大曲面空间网架系统,最大尺寸30m,施工过程中精度控制和精准合龙是施工难点。

3)依据屋盖网架结构特点,为保证施工安全和精度需设置格构式胎架作为支撑措施,支撑胎架定位及卸载为施工重难点。

为解决以上施工重点和难点,对多种施工方案进行对比分析,并在其基础上采用有限元分析软件MIDAS对施工全过程中的关键工况进行仿真模拟。

3 施工方案

3.1 施工方案比选

根据新塘站站房特点及工程重难点,从施工方案的可行性、先进性、安全性和经济性方面对比网架结构施工方案,如表2所示。

表2 施工方案比选Table 2 Comparison and selection of construction plans

1)方案1 分块吊装法。先将曲面网架结构屋盖划分为多块吊装单元,采用汽车式起重机站位于9.900m站房楼板和16.900m东侧站区道路上进行分块吊装和就位后的焊接拼装,随后吊装各分块网架间的后补杆件,嵌补随网架单元吊装的进展逐步插入。拼装吊装单元无需高大的支撑胎架,高空作业少,高空焊接量少,拼装质量易保证。

2)方案2 滑移法。网架在16.900m东侧站区道路上设置拼装平台进行拼装,区域块拼装完毕后,下落至滑移轨道,向前滑移至预期位置。然后再在拼装平台拼装下一个区域块,拼装完成后滑移至预定位置与上一区域块合龙。如此往复拼装合龙,直至网架施工完毕。

3)方案3 高空散拼法。在设计位置安装拼装支架,采用起重设备将曲面网架结构屋盖各构件吊至拼装支架处,在拼装支架上进行高空焊接拼装,适用于多种复杂施工场地,但工期缓慢,高空作业多。

经过方案对比,新塘站站房屋盖采用分块吊装法进行施工。

3.2 施工工况

新塘站站房屋盖整体采用从东向西分块吊装施工顺序,局部区域采用从西向东施工顺序,如图4,5所示,施工便捷,工序可交叉,缩短工期。

图4 北侧网架施工平面布置Fig.4 Construction layout plan of the north side grid

图5 南侧网架施工平面布置Fig.5 Construction layout plan of the south side grid

4 施工全过程仿真模拟

为保证工程施工质量及施工安全,采用有限元分析软件MIDAS Gen对曲面网架结构屋盖施工过程进行仿真模拟[8],通过各工况下网架结构应力和竖向位移响应评估施工方案的合理性。

计算模型共5 661个结点、17 382个单元;弦杆、腹杆及连接系杆等构件均采用梁单元,均为Q355B钢材,钢材强度设计值为295MPa。模型如图6所示。模型中仅考虑施工荷载,取1.3倍结构自重。根据现行国家标准GB 50017—2017《钢结构设计标准》[9]规定应满足如下要求:钢构件应力限值为295MPa、网架结构受弯构件挠度容许值为L/400(L为网架结构跨度)。

图6 北侧网架有限元分析模型Fig.6 Finite element analysis model of the north side grid

4.1 模拟分析

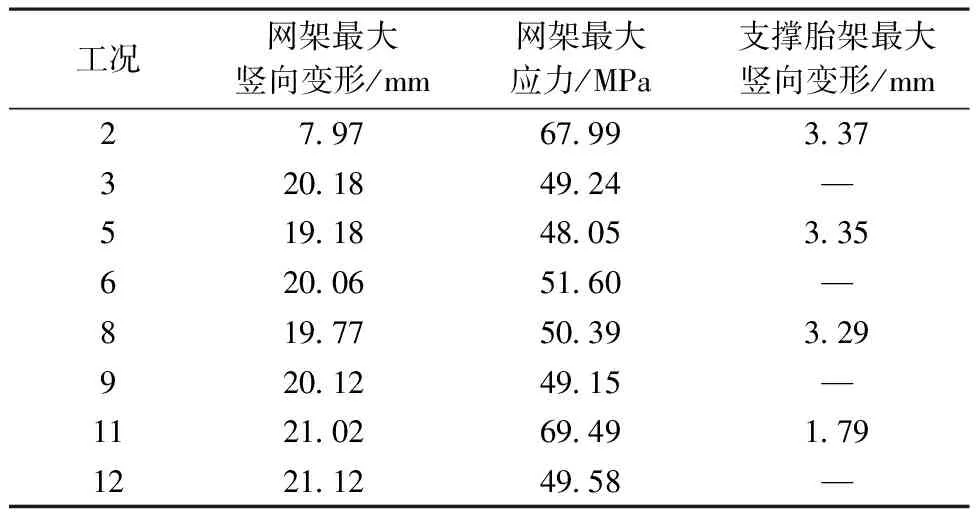

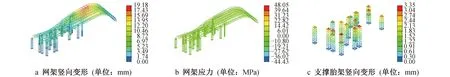

为了计算便捷,选取8种典型施工工况作为模拟分析对象。利用MIDAS Gen定义每种工况边界条件、荷载、结构类型,模拟施工全过程。8种工况下网架和支撑胎架应力及变形如表3所示。其中工况5,12模拟结果分别如图7,8所示。

表3 网架结构典型工况模拟分析结果Table 3 Simulation analysis results of typical construction cases of grid structure

图7 施工工况5模拟结果Fig.7 Simulation results of construction case 5

图8 施工工况12模拟结果Fig.8 Simulation results of construction case 12

4.2 支撑胎架卸载方案比选

4.2.1模拟分析

为提高施工效率和保障施工安全,网架在吊装过程中需设置支撑胎架(见图9),作为结构未成型前的临时支撑。安装支撑胎架时,底座通过预埋件固定,构件均为Q235B钢材。其中标准节、底层节和调整节构件截面尺寸均为φ219×10,横缀杆、斜缀杆、横隔截面尺寸均为φ76×5,底座规格为HN450×200×8×12,底座连系梁规格为HW300×150×6×9。

图9 支撑胎架Fig.9 The support bed-jig

支撑胎架在卸载过程中会引起网架结构受力体系变化,如果卸载方案不合理,可能会出现构件超应力或大变形等安全隐患。根据支撑胎架卸载过程中网架结构竖向位移和应力值,对不同卸载方案进行比对。

为简化计算和提高计算效率,选取竖向位移变化最大区域块(1,2,H1,3,4,H2号)作为网架结构屋盖支撑胎架卸载的模拟分析对象,如图10所示。

图10 支撑胎架卸载有限元模型Fig.10 Finite element model of unloading forsupport bed-jig

4.2.2千斤顶单元法

采用千斤顶单元法模拟支撑胎架卸载[10]。在网架结构和支撑胎架间设置只受压单元模拟支撑胎架顶部千斤顶,将该单元轴向刚度设为无穷大,采用施加温度荷载方法控制千斤顶单元竖向变形,从而模拟支撑胎架卸载直至脱离网架结构的情况。

4.2.3卸载方案

1)方案1(等比例卸载) 每阶段支撑胎架卸载20%位移量,分为5个阶段,即每个阶段各支撑胎架卸载的竖向位移均为理想状态下卸载总量的20%[11]。

2)方案2(等位移卸载) 每阶段支撑胎架卸载3mm,分为5个阶段,即每阶段所有支撑胎架竖向位移为-3mm。

3)方案3(逐个卸载) 每个步骤卸载1个支撑胎架,分为16个步骤,顺序如图11所示。

图11 支撑胎架卸载顺序Fig.11 Unloading sequence of support bed-jig

卸载方案分析结果对比如表4,5所示。由表4,5可知,对于等位移卸载和等比例卸载方案,最大竖向变形逐步增大,最大应力整体呈下降趋势,且相邻工况间的最大应力和最大竖向变形相差不大,差值较为均匀。对于逐个卸载方案,最大竖向变形在最后2种工况中陡增,最大应力整体呈先增大再减小趋势,且相邻工况间的应力相差较大。从施工效率和安全性角度考虑,等位移卸载方案合理,本项目采用该方案进行卸载。

表4 等位移卸载和等比例卸载分析结果Table 4 Analysis results of equal displacement unloading and equal proportion unloading

表5 逐个卸载分析结果Table 5 Analysis results of unloading one by one

4.3 温度效应

新塘站工程施工时间跨度较大,宜考虑温度变化对施工阶段的影响。根据施工时期的气温,按温度变化的极端情况施加温度荷载模拟温度变化[12]。

表6 温度效应分析结果Table 6 Analysis results of temperature effect

4.4 精度控制

1)焊接 为确保焊接精度,从中部向两端进行焊接。焊接顺序为:下弦杆→上弦杆→下弦腹杆→上、 下弦间腹杆。焊接每进行一个阶段便测量桁架挠度和侧向变形,以确保焊接精度。

2)网架拼装 网架结构构件拼装定位测量精度会影响整个结构安全性和稳定性。根据胎架底座位置和胎架尺寸,采用全站仪定位每个胎架位置,并用水准仪对胎架标高进行调整,确保胎架标高保持一致,保证拼装精度。

3)网架吊装 按照4点吊装方式进行吊装,每个吊点使用钢丝绳加手拉葫芦,利用手拉葫芦进行调整,使其到达预定位置。待与既有构件焊接完成,确保连接可靠后,再完全卸除吊绳。

5 结语

1)曲面网架结构采用分块吊装法,采用整体从东向西、局部从西向东的吊装施工顺序,包括支撑胎架安装和卸载,完成结构受力体系的转变。

2)曲面网架结构吊装过程中,杆件最大应力为69.49MPa,最大变形为21.12mm,满足现行国家规范要求。

3)支撑胎架卸载过程中,等位移卸载和等比例卸载时结构竖向变形和应力变化较平缓,逐个卸载时结构竖向变形和应力变化较跳跃,不宜采用逐个卸载方案。

4)考虑温度作用时,施工过程中昼夜温差引起的应力变化达66MPa,竖向位移变化达11mm。在施工过程中宜考虑温度变化的影响。