重庆江北机场T3B航站楼大厅屋盖钢结构提升施工技术*

2024-02-26王洽亲张其林罗晓群苏芳洲

王洽亲, 张其林, 罗晓群, 苏芳洲

(1.重庆机场集团有限公司,重庆 401120; 2.同济大学,上海 200092;3.江苏沪宁钢机股份有限公司,江苏 宜兴 214231)

1 工程概况

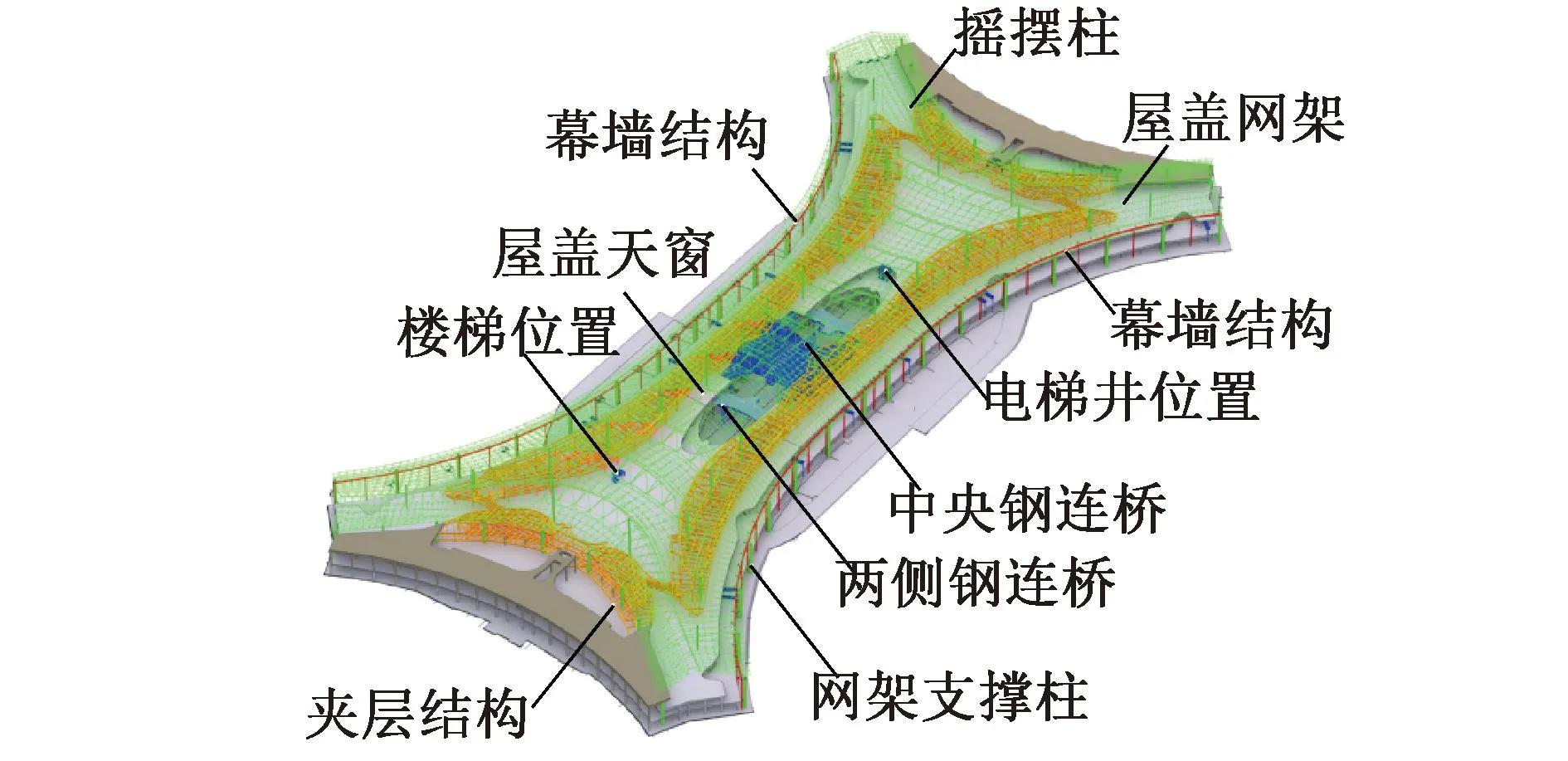

重庆江北机场T3B航站楼位于重庆市渝北区,即原重庆江北国际机场T3A航站楼北面。建筑面积约36.3万m2,建筑物最大高度约37.6m。T3B航站楼整体呈X构型(见图1),象征鲲鹏展翅,与T3A航站楼两相呼应,充分体现重庆的地方文化及山地机场特色。T3B航站楼由主楼大厅及4条指廊组成(见图2),其中,主楼大厅地下2层、地上4层,主体为现浇混凝土框架+屋盖钢结构网格结构。

图1 T3B航站楼建筑效果Fig.1 Effect of terminal T3B

图2 钢结构整体三维轴测示意Fig.2 Overall three-dimensional axonometric drawing of steel structure

T3B航站楼大厅屋盖为异形三维曲面造型,主要采用四角锥焊接球网架结构,被12道立体天窗桁架分隔为13个立面单元,每个单元呈陡坡状由南北两侧向中央倾斜。屋盖支撑柱采用钢管混凝土柱,大厅中部部分钢管混凝土柱采用上下铰接的摇摆柱。大厅钢屋盖重约5 470t,平面投影面积约7.56万m2,最大平面尺寸522m×280m,最大跨度90m。大厅钢屋盖采用64根钢管柱和20根摇摆柱支撑,钢管柱主要规格为φ1 600×35(40),φ(800~1 500)×50,φ1 300×45(50),材质主要为Q420B;摇摆柱主要规格为φ(600~900)×40,材质主要为Q355B。网架杆件规格为φ159×8~φ600×40,节点焊接球规格为WS3014~WSR8050;天窗部位弦杆采用矩形管□300×200×12~□450×250×30,节点采用相贯焊接;材质主要为Q355B。屋盖结构整体三维轴测图如图3所示。

图3 屋盖结构整体三维轴测示意Fig.3 Overall three-dimensional axonometric drawing of roof structure

2 施工方案选择

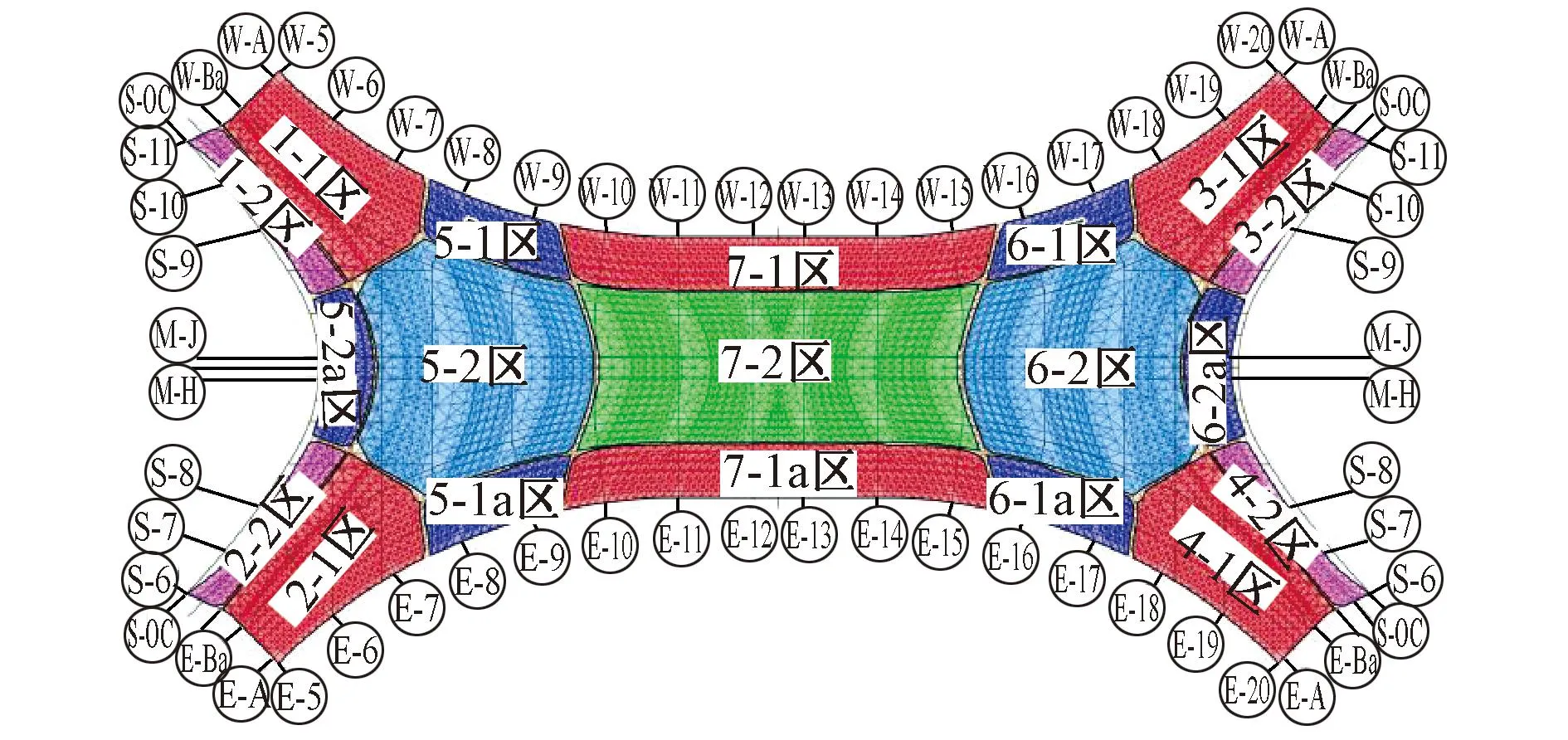

T3B航站楼处于正在运营的第2跑道和第3跑道之间,距第2跑道最近510m、第3跑道最近540m。施工期间周边飞机不停航,航空限高加上场地限制导致大型履带式起重机不能直接吊装屋盖钢结构,给本工程大跨度屋盖复杂空间网格结构安装带来很大挑战。结合现场情况和结构特点,施工前邀请相关参建单位及业界钢结构专家对大厅屋面钢结构施工方案进行多轮探讨及论证,综合考虑钢屋盖造型尺寸、工期成本、结构变形等因素后,确定将整个大厅钢屋盖分为7个区(见图4),采用楼面原位拼装、分区分步提升、全程健康监测方法施工。即每个分区钢屋盖在投影楼面上首先采用汽车式起重机拼装成提升小分块,利用计算机控制液压同步提升技术完成二次及多次提升到位,最终在高空嵌补对接及安装摇摆柱,最后通过提升油缸系统卸载,实现钢屋盖整体成型。针对钢屋盖提升技术特点,提前运用BIM技术进行工序预演,并采用MIDAS Gen,3D3S软件建立三维模型进行数值分析,确定大厅屋盖钢结构整体施工方案的合理性、可行性、安全性。

图4 屋盖钢结构安装分区划分Fig.4 Division of installation zones for roof steel structures

由于大厅屋盖造型复杂,结构高差达18m,为优化拼装胎架高度、减少高空嵌补量、利于高空作业安全性控制,每个分区再划分为若干小分块,进行累积提升。其中,1~4区分2次累积提升,5,6区分3次累积提升,7区分2次累积提升;每个施工分区可单独提升作业,根据具体土建工作面移交情况分别作业。屋盖钢结构提升小分块划分如图5所示,提升工况预演如图6所示。

图5 屋盖钢结构提升小分块划分Fig.5 Small block division for roof steel structure lifting

图6 提升工况预演Fig.6 Preview of lifting working conditions

3 钢屋盖提升施工分析

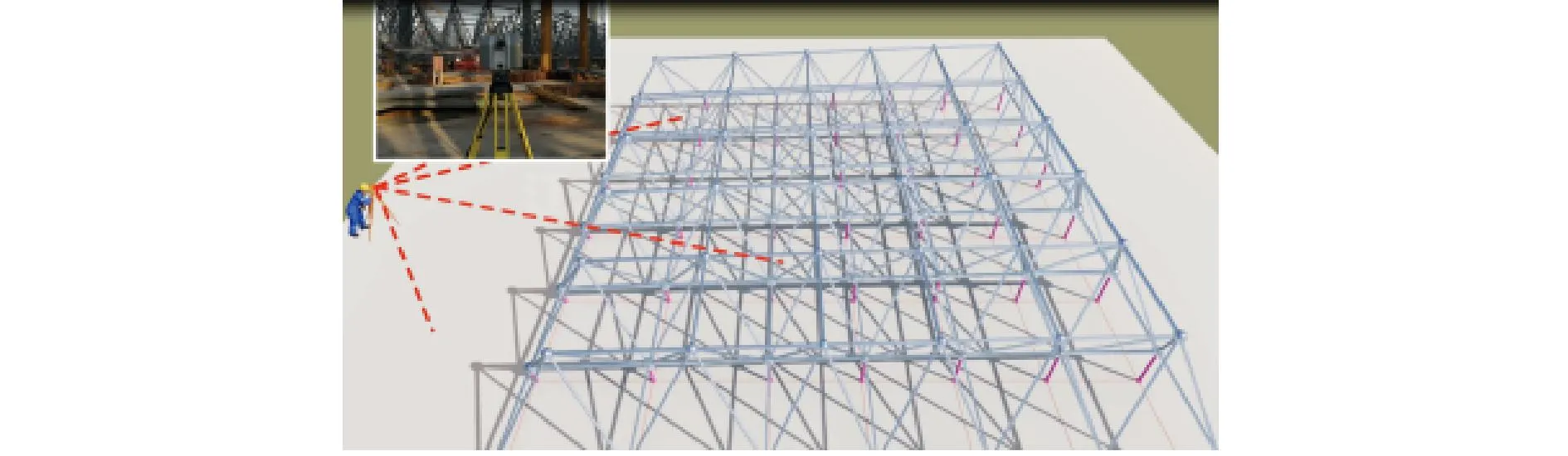

3.1 拼装

钢屋盖网架在投影位置楼面上拼装成提升小分块。拼装过程中采取胎架二次定位法:通过拼装胎架(见图7)在楼面完成第1次定位,在胎架顶钢板上进行网架下弦球二次精测定位。典型小拼单元工艺流程为:胎架制作→下弦球安装→下弦杆安装→腹杆及上弦球安装→上弦杆安装→分散焊接→马道安装→典型小拼单元完成。为更精确地控制网架拼装过程精度,应用BIM技术对网架拼装过程进行模拟演示(见图8)。为减少焊接收缩及温度等不平衡影响,拼装定位后采用CO2气体保护焊由中心向四周分散对称施焊,按从下向上顺序进行,焊后进行探伤。

图7 拼装胎架示意Fig.7 Assembly bed-jig

图8 应用BIM技术模拟网架拼装典型工艺流程Fig.8 Typical process flow of grid assembly simulated by BIM technology

3.2 提升支架及吊点设计

提升支架设置原则为尽可能在原屋盖支撑结构钢柱上架设提升架及相应吊点,使钢屋盖提升过程中受力尽可能接近设计状态。提升吊点应使钢屋盖整个提升过程中应力及变形处于设计及相关规范可控范围内;当分区分块累积提升或原支撑钢柱提升点不能完全满足提升过程中控制要求时,需另外增加临时提升支架和吊点;临时提升吊点位置尽量设置在临时支架中心,避免支架在竖向荷载作用下偏心。

根据钢屋盖整体提升方案,共设置84组提升支架(见图9)。其中,1~4区各布置7组提升架,5,6区各布置16组提升架,7区布置24组提升架。采用MIDAS Gen,3D3S软件建立整体三维模型,对整个提升过程中钢屋盖、提升支架和吊点进行有限元分析,确保整个施工过程中结构均满足设计及规范要求,最终确定提升支架及吊点设计。

图9 提升支架平面布置Fig.9 Plan layout of lifting support

根据提升支架布置及钢屋盖结构特点和数值模拟分析结果,提升支架及吊点设计共分3种类型:类型1为钢柱顶单吊点提升支架,类型2为钢柱顶双吊点提升支架,类型3为3个单管组合临时支架。为避免提升支架及吊点与钢屋盖等结构相互干扰,运用BIM技术对整个提升过程进行模拟分析,预判提升支架与钢屋盖等其他结构形式间的对应关系,避免提升过程中发生碰撞。

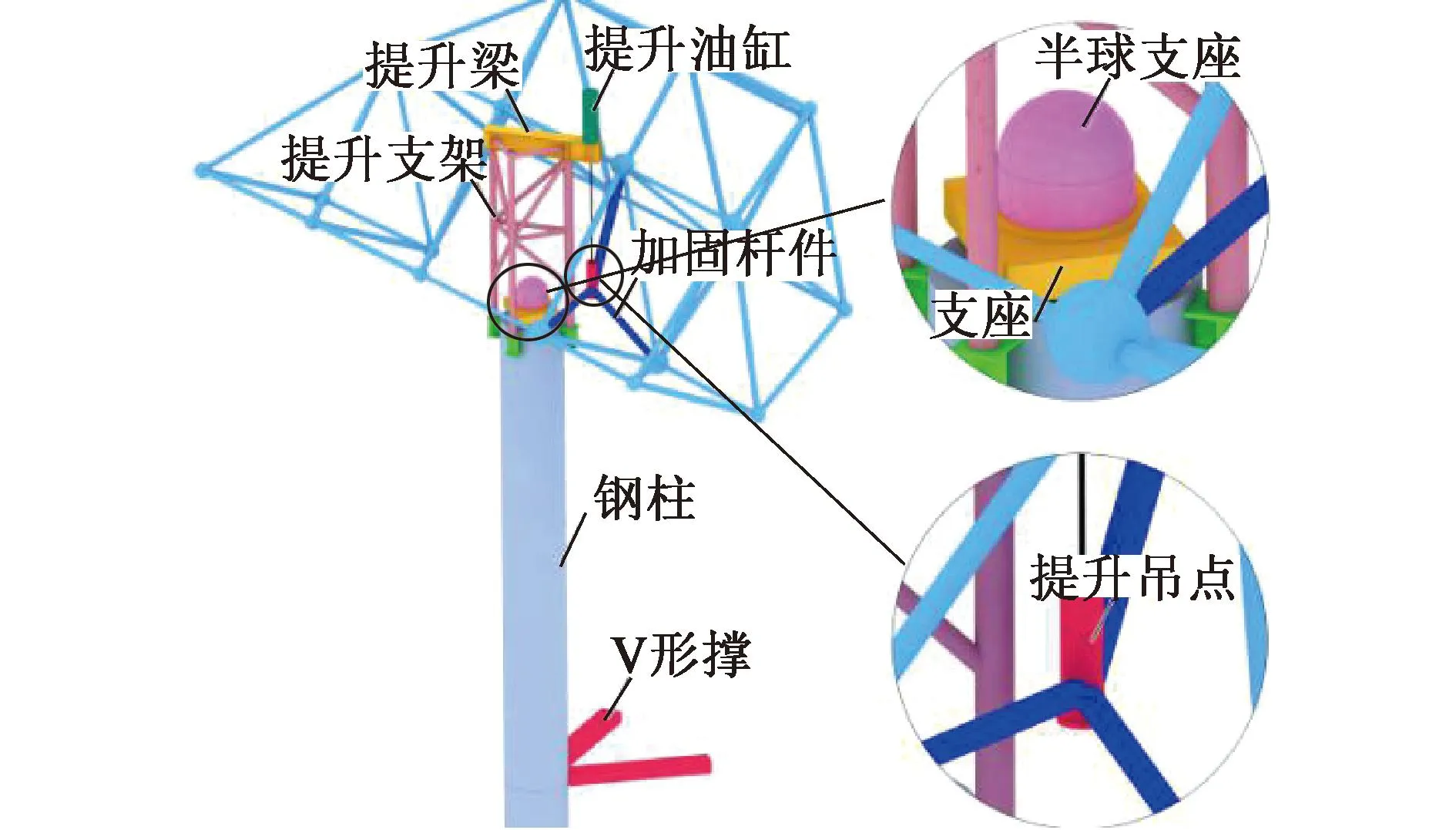

整个提升支架及吊点设计主要包括提升油缸、提升梁、提升吊点、钢牛腿、转换钢梁及提升支架等的规格、尺寸布置与连接等。经过相应分析计算,在满足工期进度及保证安全质量的前提下,提升支架及吊点尽量设计为统一规格。其中类型3的φ609×8主管材质为Q235B,其余材质均为Q355B。

1)类型1提升支架及吊点设计(见图10) 钢柱顶部加设钢牛腿(HW488×300×11×18)并焊接提升架(立杆φ219×12,弦杆φ180×8),顶部提升钢梁设置提升油缸,对应下吊点采用3根临时提升加固吊杆(φ180×8)和1根短管(φ219×16)作为提升节点。

图10 类型1提升支架及吊点示意Fig.10 Lifting support and lifting point of type 1

2)类型2提升支架及吊点设计(见图11) 柱顶部加设钢牛腿(HN700×300×13×24)并焊接提升架(立杆φ325×12,弦杆φ180×8),顶部提升钢梁设置2个提升油缸,对应下吊点采用3根临时提升吊杆(φ180×8)和短管(φ219×16)作为提升节点。

图11 类型2提升支架及吊点示意Fig.11 Lifting support and lifting point of type 2

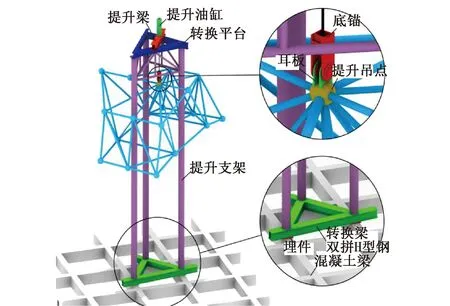

3)类型3提升支架及吊点设计(见图12) 上部采用单片相连(主杆φ219×12,弦杆φ180×6),提升梁上设置1台提升油缸,提升支架顶部设置转换平台,对应下吊点与屋盖钢结构连接,支架底部设置转换钢梁(双拼HW580×300×12×20),钢梁坐落于混凝土梁上,混凝土梁上预先设置埋件,同时支架立杆对应部位型钢转换梁处设置相应劲板。

图12 类型3提升支架及吊点示意Fig.12 Lifting support and lifting point of type 3

3.3 换杆加固

部分提升支架吊点部位钢屋盖网架及桁架杆件需增强截面替换原杆件。主要涉及换杆杆件原规格为φ114×5,φ140×5,φ159×8,φ180×10,换杆加固后对应规格为φ140×5,φ159×8,φ180×10,φ219×12,材质均为Q355B。基本原则为在原设计规格上提高1个级别,深化设计阶段按换杆加固后杆件进行设计,并在工厂加工,现场安装作为永久杆件。换杆杆件位置如图13所示。

图13 换杆杆件位置示意Fig.13 Position of rod replaced

3.4 提升工艺

采取计算机控制液压同步提升技术,通过具有毫米级微调功能的主控计算机,实现提升系统全自动化。设置总控制室进行统一指挥调配,通过提升系统实现钢屋盖提升同步性、一致性和安全性,确保一次顺利到位。整个提升系统主要由钢绞线及提升油缸集群(承重部件)、液压泵站(驱动部件)、传感检测及计算机控制(控制部件)和远程监视系统等组成。整个提升工艺流程为:提升支架安装→提升系统安装调试→提升前验收→试提升→正式提升→空中悬停→杆件嵌补→整体验收→卸载→提升系统拆除。为确保钢屋盖按设计要求顺利提升成功,提升前及提升过程中应做好相应准备工作。

1)提升支撑结构基础验收需满足要求,尤其是主要预埋件与转换钢梁连接强度、混凝土强度等。

2)提升支架安装验收需满足方案设计,主要包括支架材质、规格、尺寸及节点构造等。

3)全面排查提升系统,包括临电系统和泵站等,原则上每4~6个相邻提升点配置1台泵站。

4)被提升的钢网架结构相关资料、报告等齐全有效且通过验收。

5)提升前采集钢屋盖观测点原始数据,前后宜采用统一控制点及设备。

6)检查清除提升通道及其他障碍物。

7)参与人员进行安全技术交底及明确岗位职责。

8)根据提升点设计荷载值按比例分级加载,直至结构全部脱空,排查无异常后脱空25cm,并保持0.5d以上进行整体排查,无异常后正式提升。

9)提升过程中采取全过程跟踪健康监测,并利用智能全站仪及时进行采集分析。

10)正式提升到位进行空中悬停,通过计算机控制单台油缸实现精准网架调整。

11)杆件嵌补完成后应通过整体验收后方可采用计算机控制提升油缸系统逐级减载方式进行卸载。

12)提升及卸载前进行天气预判,避开大风、冰雪天气。

3.5 数值模拟分析

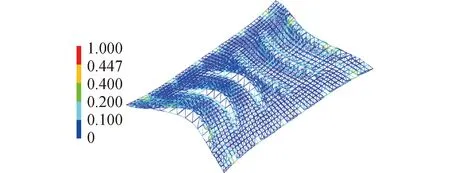

采用MIDAS Gen,3D3S软件建立三维模型对钢屋盖整个提升过程及施工全过程进行数值模拟分析,均满足要求。以最大提升分区7为例:该分块提升时,钢屋盖换杆后最大应力比为0.447(见图14),提升支架最大应力比为0.533。综上,整个提升过程结构强度和刚度均满足要求。

图14 提升分区7钢屋盖应力比Fig.14 Stress ratio of steel roof in lifting zone 7

4 嵌补杆件安装

屋盖提升临时加固杆件需待柱顶网架嵌补杆件安装完毕后方可拆除。由模型放样可知,部分嵌补杆件相贯至临时加固杆件导致嵌补杆件无法后装,故需提前预留安装1段嵌补杆件用于临时加固杆件相贯安装。考虑到嵌补杆件受力状态,需预留部分嵌补杆件(见图15),在设计截面基础上更换高于原设计杆件1个级别。预留杆件长度宜控制为杆件长度的1/4~1/3,具体以实际放样为准,且对应单钢管不出现2个及以上接头。根据设计要求,钢结构合龙温度为15~25℃,为更好地控制嵌补杆件质量,合龙前,钢构件表面实测温度应为15~20℃。

图15 柱顶嵌补杆件示意Fig.15 Column top embedded rod

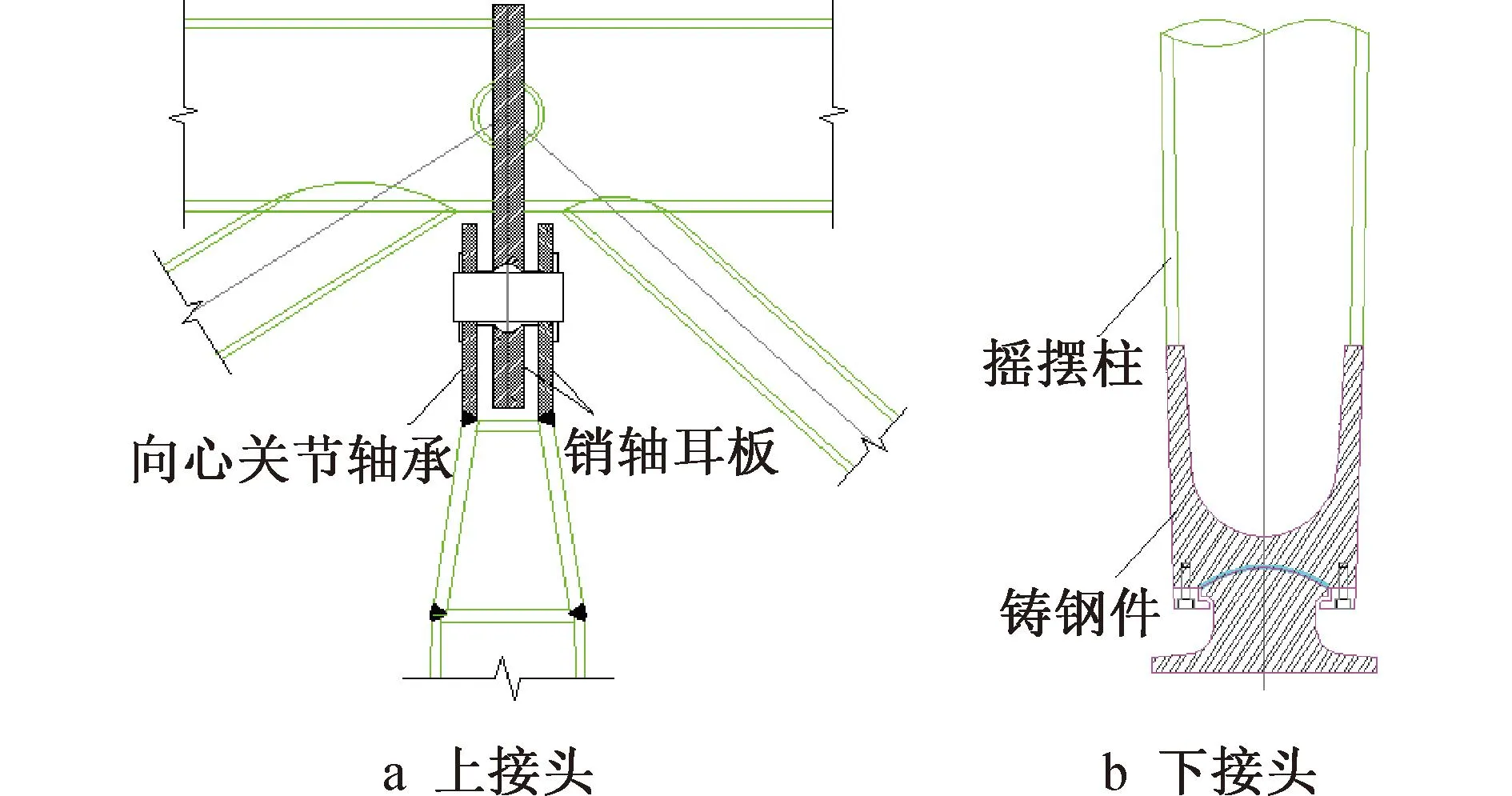

大厅中部摇摆柱与钢屋盖上弦通过关节轴承相连(见图16),由于上端为铸钢件支座,不宜作为提升支架。考虑屋盖钢结构提升,摇摆柱待对应分区屋盖提升到位后及时嵌补安装,使整个钢屋盖形成稳定体系。

图16 摇摆柱上、下接头Fig.16 Upper and lower joints of rocking column

5 卸载

卸载过程中,提升支架由承载状态变为无荷状态,而结构则由安装状态过渡至设计受力状态。整个卸载过程要使结构变形最小,杆件应力比变化不大,支架受力均匀不失效。经方案比选,提升区钢屋盖对应嵌补安装、焊接、检测完毕且经验收合格后,通过计算机控制提升支撑架顶部油缸系统逐级减荷的方式进行卸载。根据施工方案,采用有限元分析软件MIDAS Gen进行建模分析,为卸载过程的安全稳定提供有力的数据支撑。其中,钢屋盖卸载后最大变形为42mm,杆件最大应力比0.28(见图17),整体均处于可控状态。

图17 钢屋盖整体卸载完成后模拟结果Fig.17 Simulation results after the overall unloading of the steel roof is completed

6 健康监测

采用健康监测系统,对主受力点及挠度最大点位进行实时监控。健康监测系统在钢屋盖提升前安装并调试完成,应变计和监测点主要布置于屋盖支座周边主受力杆件、跨中杆件等关键部位,用于监控提升、卸载全过程主要杆件应力、应变,当达到预警值后系统自动报警,以便现场应急处置,达到正常状态后方可进行下一步作业。钢屋盖提升及卸载健康监测数据采集如图18所示。

7 结语

重庆江北机场T3B航站楼钢屋盖造型复杂、面积大、跨度大、杆件规格数量多,施工期间周边飞机不停航,航空限高且周边场道配套工程同步开展,经研讨,最终大厅钢屋盖划分7个区,采用楼面原位拼装、分区累积提升、分区分批卸载施工技术,此方法不仅可有效地将网架高空拼接、焊接等作业转移至楼面,还更好地控制了安全质量和工期、成本,减少对周边施工环境的影响。同时,全程采用健康监测方案,为安全实施提供了有力支撑。