单层网壳屋盖整体滑移施工关键技术*

2024-02-26王慧芳朱博莉马晓晖侯彦果杜明山闻陈宝伍锦鹏

王慧芳,朱博莉,马晓晖,侯彦果,杜明山,闻陈宝,伍锦鹏

(1.北京建工土木工程有限公司,北京 100015; 2.北京科技大学土木与资源工程学院,北京 100083;3.北京建工集团有限责任公司,北京 100088; 4.清华大学土木工程系,北京 100084)

0 引言

城市交通枢纽综合体伴随公共交通引导城市发展,土地和空间资源集约化利用,城市建筑社会化与巨型化等趋势应运而生,综合了交通功能与城市生活其他功能。其公共空间系统以交通功能为主体,在综合体内部及综合体与所处城市环境间起到组织和协调作用。北京星火站交通枢纽位于北京市朝阳站西侧,可实现高铁、地铁、公交等多种交通方式集中换乘。北京星火站枢纽区大跨度钢屋盖采用单层菱形网壳结构,面外刚度较弱。

大跨度钢屋盖施工技术可分为原位吊装、整体提升、累积滑移及整体滑移技术。目前滑移施工多为双层网格结构滑移,单层网壳屋盖滑移还不多见。单层斜交网格结构在整体滑移施工过程中,竖向支承条件发生变化,竖向支承条件与网格设计支承条件完全不同。对于大跨度单层网格结构,屋面整体刚度较弱,整体滑移过程中需有效控制其挠度和应力水平,保证滑移过程中结构应力与变形控制在安全范围内。

1 工程概况

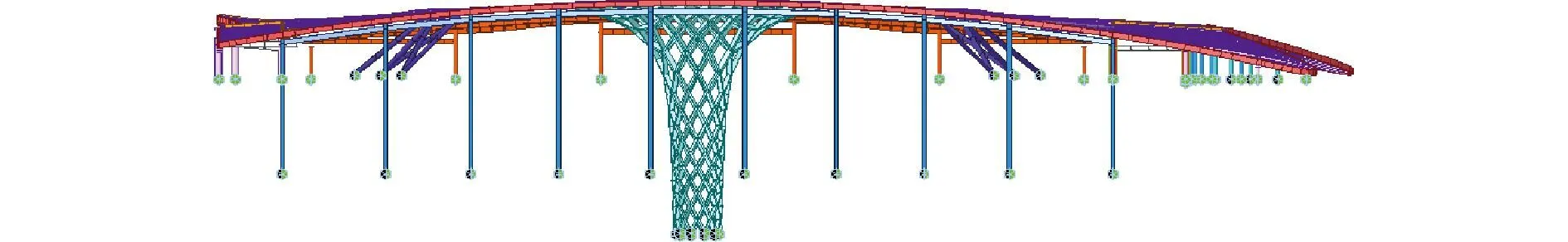

北京星火站交通枢纽及配套工程是一座集铁路、轨道交通、公交、出租车、网约车、社会车等多种交通方式于一体的综合交通枢纽,位于星火站站房西侧,总建筑面积约13.6万m2,如图1所示。钢结构主要分布于枢纽结构屋盖,局部楼层分布劲性结构,整个屋面分为公交区和枢纽区(见图2)。枢纽区钢结构包括钢柱、斜支撑、菱形网柱、单层菱形网格网壳及钢框架雨棚,板厚最大为100mm,钢材材质主要为 Q355B,Q345GJC。

图1 建筑效果Fig.1 Effect of the building

图2 项目结构效果Fig.2 Effect of the project structures

图3 枢纽区屋盖结构Fig.3 Roof structure of hub area

图4 枢纽区钢结构分解Fig.4 Decomposition of steel structure in hub area

结合现场情况及相关施工工艺,钢结构屋盖采用异地拼装、整体滑移施工方案。钢结构屋盖散件进入施工场地拼装为吊装单元,在基坑以南原有硬化地面进行整体拼装,再将屋盖整体滑移至设计位置,与下部结构合龙安装。该施工方案既满足了结构设计要求,同时下部结构与钢结构屋盖同步施工,缩短了工期,节约了成本。

2 菱形网格屋盖吊装、拼装技术

屋盖采用散件进场、现场小单元拼装、大单元组装的方式进行安装。根据施工方案,网壳在现场拼装为吊装单元,进行高空异位拼装,以3根主梁为1个分块(见图5),将钢屋盖滑移区划分为97个拼装单元,每个拼装单元约13根杆件。每个吊装单元间为后补杆件,各分块按顺序进行吊装。

图5 菱形网格屋盖吊装单元划分Fig.5 Hoisting unit division of diamond grid roof

菱形网格屋盖下部支撑体系包括滑移轨道+V形撑、胎架体系和圆管柱。4条滑移轨道中,每条滑移轨道设置多个V形撑;胎架支撑采用75t胎架标准节,顶部设置转换梁;圆管柱规格为φ325×10,基于变形控制要求,设置324个点位。支撑体系作为临时支撑保证菱形网格屋盖进行异位拼装。

网架安装顺序为从左上至右下依次安装。起步从左上分块1开始,按网架主梁方向延伸安装至最右侧边缘后,进行补档杆件安装,以此类推,完成所有杆件安装,如图6所示。

图6 屋盖拼装顺序Fig.6 Roof assembly sequence

采用MIDAS Gen 2021软件进行菱形网格屋盖拼装模拟。其中,荷载仅考虑结构自重,自重系数取1.283;荷载组合考虑标准组合(1.0恒荷载)和基本组合(1.3恒荷载),约束支撑体系底部平动位移。屋盖拼装完成后竖向位移和应力比如图7所示。由图7可知,拼装完成后,屋盖最大竖向位移为7.41mm 图7 拼装完成后屋盖竖向位移及应力比Fig.7 Vertical displacement and stress ratio of the roof after assembling 网架起吊过程的变形控制及拼装时的精度控制均为屋架吊装施工的重难点。控制网架在起吊过程中的应力与挠度的前提是对网架结构合理分块,而分块既要考虑网架在自身重力作用下的变形,还要考虑起重机起吊能力。菱形网格屋盖吊装时分块分区如图5所示,最大拼装单元重约35.47t。 由于网架在吊装过程的受力状态与正常使用状态不同,因此吊装方案的选择及吊点设置是吊装过程需要关注的重点。在吊装过程中,网架整体需处在弹性阶段,不能发生整体面外失稳和局部杆件失稳,且最好能使吊装单元两端转角为0°,以方便与周围杆件连接。 鉴于此,采用四点吊装方案,吊点布置遵循2个原则:①原则1 吊点与网架重心投影面重合;②原则2 钢丝绳夹角控制在45°~60°。原则1是确保吊装单元吊装过程中不发生较大倾斜,原则2是为保证吊索合理的吊装空间,同时不在屋盖网架中产生较大面内压力。基于此原则制定菱形网格屋盖吊装方案,并进行验证。 分析中,荷载仅考虑结构自重,自重系数取1.283,同时考虑1.4倍动力系数;荷载组合考虑标准组合(1.0恒荷载)和基本组合(1.3恒荷载),约束吊点3个平动位移、吊装单元某点平面内平动位移及绕自身轴的转动。 由计算结果可知,吊装单元在标准组合荷载作用下,跨中最大竖向变形为9.85-(8.15+9.35)/2=1.10mm<10 000/400=25.0mm,符合规范要求;端部竖向最大相对变形为10.34-9.35=0.99mm<1 500/200=7.50m,符合规范要求。吊装单元在基本组合荷载作用下,最大应力比为0.12<1,符合规范要求。吊装过程中吊索最大拉力为172.8kN,远小于其破断力1 280kN,符合规范要求。综上所述,菱形网格屋盖拼装单元吊装方案满足要求。 为保证拼装单元吊装顺利进行,给出如下建议:①吊装过程应缓慢进行,避免出现加速度过大情况;②五级及以上大风条件下禁止吊装作业;③为防止吊装过程中发生晃动,在适当位置设置缆风绳,并随时调整缆风绳角度和长度;④严格按施工方案进行吊装,如果施工条件发生变化,需通知设计院,重新进行验算。 项目采用整体滑移施工方案:在公交区3.600m标高平台上拼装网壳结构,设置4条滑移轨道将网壳滑移至枢纽区就位。4条滑移轨道分别设置在⑦,,,轴,布置如图8所示。 图8 滑移轨道布置Fig.8 Layout of sliding tracks 施工方案必须保证结构安装完成后不会出现较大附加应力,因此,需在⑦,轴间网壳结构上设置反变形措施,使其在滑移和下部支撑系统安装对口时,标高与设计标高存在较小差异。经过比较,在⑦,轴间网壳下部设置12道预应力拉索系统,如图9所示。 图9 拉索系统布置Fig.9 Layout of cable system 屋盖整体滑移施工过程为:第1步,拼装滑移部分网壳,安装滑靴及加固杆件、拉索及撑杆,索张拉,网壳荷载转移至滑靴支座上并进行滑移;第2步,将网壳南北两侧悬挑段进行反顶;第3步,安装网格柱、斜撑、-0.200标高平台柱及夹层、雨棚和幕墙柱,安装非滑移部分网壳;第4步,卸载拉索及撑杆;第5步,卸载轴滑移轨道;第6步,卸载轴滑移轨道;第7步,卸载⑦轴滑移轨道;第8步,卸载轴滑移轨道。滑移施工过程如图10所示。 屋盖整体滑移施工过程模拟中,恒荷载仅考虑钢结构、屋面系统、管道及吊挂系统、涂料等自重,滑移部分自重≤3 200t。活荷载为滑靴摩擦力和油缸顶推力。滑靴支座竖向固定,水平向(x,y向)设置刚度为0.1kN/mm弹簧;结构钢柱、钢骨柱下端固结,上端采用弹簧(刚度参照支座参数);幕墙柱、摇摆柱和斜撑下端和上端均采用铰接。整体模型约束如图11所示。 图11 模型约束示意Fig.11 The model constraints 屋盖整体滑移施工模拟结果如图12所示。由图12a可知,菱形网格屋盖整体滑移施工过程中,屋盖最大竖向位移为108.2mm,此时设计容许挠度值为51 600/400=129mm,满足设计要求;施工过程中,最大竖向位移与跨度比值Uz/L均<1/400。因此,施工过程中,结构刚度满足设计要求。由图12b可知,菱形网格屋盖整体滑移施工过程中,屋盖网壳最大应力比为0.84<1.0,其中,应力较大杆件不多,大部分杆件应力比<0.5,可见屋盖网壳在施工过程中处于弹性阶段。滑移施工过程布置的措施结构最大应力比为0.9<1.0,满足设计要求。因此,施工过程中,屋盖网壳和措施结构应力比均<1.0,满足结构强度及稳定性要求。 图12 整体滑移施工模拟结果Fig.12 Simulation results of integral sliding construction 屋盖整体滑移施工完成后,结构竖向位移和应力比如图13所示。由图13可知,施工完成后,屋盖网壳结构竖向位移最大值出现于巨柱两侧跨度最大位置,布置支撑的位置竖向变形较小;屋盖网壳应力比基本<0.5,应力分布均匀,受力合理。 图13 施工完成后结构竖向位移与应力比Fig.13 Vertical displacement and stress ratio of the roof after construction 由数值模拟结果可知,菱形网格屋盖异位拼装、整体滑移施工方案合理可行,缩短了工期。 星火站交通枢纽中间采用2根巨型网格柱作为主要受力构件,支承屋盖结构。网格巨柱为双螺旋扭转,扭转曲率较大,同时巨柱杆件采用箱形截面,加工制作、施工安装难度大(见图14)。主要难点包括:①为实现双螺旋造型,杆件截面均为空间弯扭箱形构件,加工困难;②网格巨柱为双螺旋扭转,精确定位难,拼装难度大。为解决施工难题,采用Rhino软件建模方式进行深化建模,将双扭构件展开出图,间隔1m取其剖面用于控制其扭转姿态,同时提取控制点坐标便于加工复测。加工前编制详细加工方案,研究最先进、切实有效的加工工艺。最终,确保网格巨柱安装形态。 图14 网格巨柱Fig.14 The giant grid column 网格巨柱安装采用支撑胎架支承、分块拼装施工方案。在巨柱倾斜侧布置多个支撑胎架,网格巨柱安装完成后,再对其进行卸载拆除。根据菱形巨柱构件间相互关系,分成8个子结构分片单元和补档构件,采用80t汽车式起重机依次吊装每个单元。8个吊装单元中最重为39.82t,吊装设备满足其吊装需求。拼装过程如图15所示。 图15 网格巨柱拼装过程Fig.15 Assembly process of giant grid column 网格巨柱吊装单元采用3吊点方式进行吊装,吊装时钢丝绳夹角控制在45°~60°。为控制吊装单元空间姿态,下部2根钢丝绳配置手拉倒链用于调整吊装姿态。 为确保网格巨柱拼装过程刚度、强度及稳定性满足设计要求,对其拼装过程进行数值模拟。拼装施工模拟中,只考虑自重荷载,自重系数取1.1。根据菱形网格巨柱分片单元吊装过程分析结果可知,菱形网格巨柱分片单元最大竖向位移16mm,构件最大应力比仅为0.18,满足规范要求。菱形网格巨柱在安装过程中,最大相对竖向位移1.9mm,在支撑胎架拆除后,竖向相对位移7.8mm,略超规范值1.3mm,最大水平位移34.8mm,采取增设支撑等加固措施。 本文介绍了北京星火站枢纽区钢结构方案和关键施工技术,指出施工过程难点与相应解决措施,主要结论如下。 1)菱形网格屋盖采用散件进场、异位拼装施工方案。采用4吊点吊装方案,并在同一侧2个钢丝绳上配置手拉倒链用于调整吊装姿态,确保吊装单元空中姿态,实现拼装单元间的顺利对接。由屋盖网架拼装过程模拟结果可知,拼装过程中结构刚度、强度及稳定性满足设计要求,验证了拼装方案的合理性。 2)菱形网格屋盖采用整体滑移施工方案。单层网壳面刚度弱,通过设置拉索系统控制屋盖网壳滑移过程中的竖向变形,确保网壳满足刚度要求。通过屋盖网壳施工全过程模拟,验证了屋盖网壳结构在施工过程中的刚度、强度及稳定性均满足要求,验证了既定施工方案的可行性。 3)网格巨柱采用散件进场、分块吊装施工方法。采用3吊点吊装方案,并在其下部2根钢丝绳配置手拉倒链用于调整吊装姿态,确保吊装单元空中姿态,实现拼装单元间顺利对接。基于施工过程模拟,网格巨柱分块合理,拼装顺序合理,施工过程中结构竖向位移、杆件应力均满足设计要求,验证了施工方案的可行性。

3 菱形网格屋盖整体滑移技术

4 网格巨柱吊装及施工关键技术

5 结语