某会展中心登录厅大跨度钢屋盖施工技术研究

2024-02-26王宇安孙守吉黄乐洋

王宇安,孙守吉,黄乐洋

(中国建筑第八工程局有限公司西北分公司,陕西 西安 710065)

1 工程概况

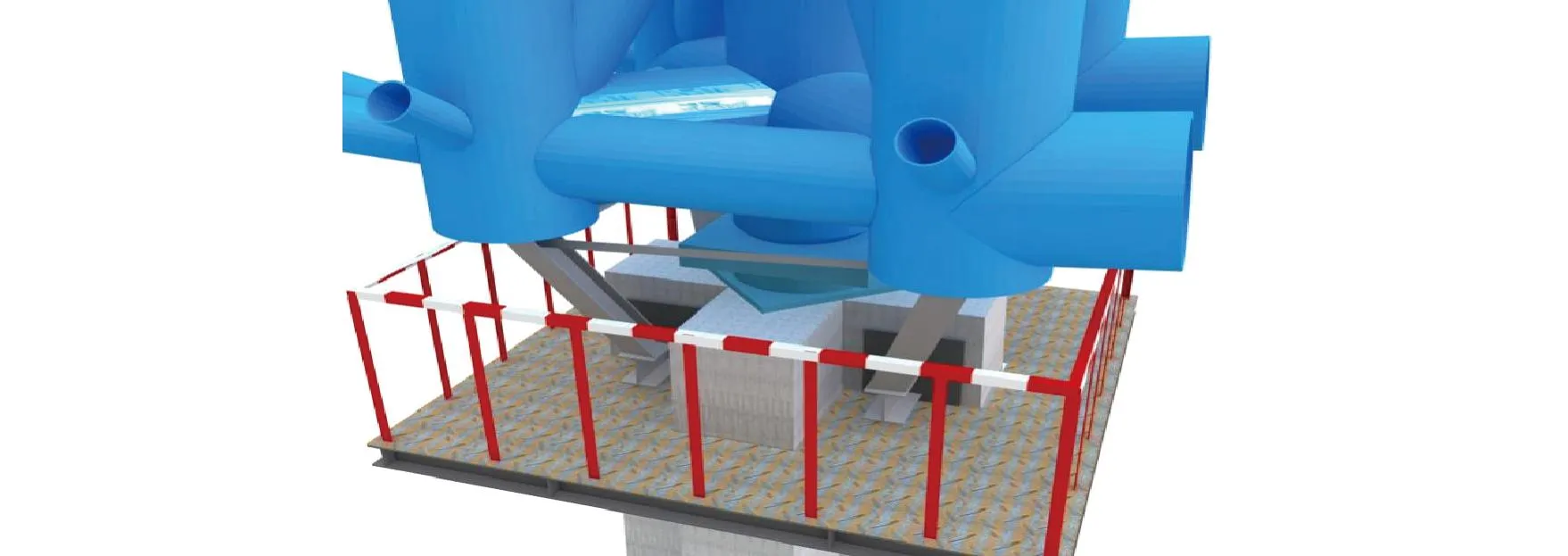

西安国际会展中心二期展览中心项目包括1个登录厅、2个标准展厅、4个重型展厅、中央廊道及地下车库(见图1),建筑面积约19.5万m2。登录厅顶部为钢桁架结构,宽91.5m、长108m,屋面标高38.700m,最大跨度为54m,最大悬挑17.75m。登录厅钢结构底部为独立十字混凝土柱支撑,桁架外围为悬挑结构,中间为大跨度交叉异形桁架且形状特异(见图2)。

图1 展览中心项目效果Fig.1 Effect of the exhibition center

图2 登录厅钢结构效果(单位:m)Fig.2 Effect of login hall steel structure(unit:m)

2 施工难点及方案

2.1 施工难点

1)登录厅钢结构采用2台260t履带式起重机进行双机抬吊,起重机需在地下室顶板上行走作业,对既有结构影响较大,确保回顶结构在承担上部荷载时形变量处于绝对安全可控的区间是施工难点。

2)由于场地受限,钢结构拼装采用场外小拼、场内整拼施工工艺,整体安装精度要求高,需采取对应措施控制拼装精度。

3)大跨度钢结构采用双机抬吊,如何确保吊装过程中同步起吊、桁架应力及应变在可控范围内是施工难点。

4)结构外围为悬挑桁架,确保在高悬挑桁架安装、卸载时的施工可靠性是施工难点。

2.2 施工方案

1)针对履带式起重机行走在地下室顶板问题,采用回顶支撑+路基箱的加固方式。地下室顶板底部采用圆管回顶钢支撑,顶板上部辅助加固措施采用路基箱,进行仿真分析确定圆管及路基箱规格型号是否满足荷载要求。

2)针对场外小拼、场内整拼安装精度控制,利用BIM建模、高精准测量技术,对钢桁架结构、下部支撑结构进行建模,合理分段、划分小单元,确定节点,根据建模提供的数据,通过高精准测量仪器标记节点,吊装时进行精准对接。

3)针对双机抬吊过程中同步起吊、桁架应力及应变,采用BIM,MIDAS等对钢桁架结构吊装进行仿真模拟,确定合适吊点,分析应力、应变,确保可控。

4)针对外围悬挑桁架,安装时采用标准节支撑架技术,使用仿真模拟进行受力分析,检验各施工工况安全可靠性。

3 施工技术

3.1 工艺流程

工艺流程为:地下室顶板加固→楼板铺设路基箱、大型履带式起重机进入楼板内→场外小拼单元拼装→场内整体拼装→安装两侧临时支撑架→安装柱顶埋件及抗震球形支座→安装格构柱→主桁架拼装、双机抬吊安装就位→次桁架、悬挑桁架分单元吊装→桁架吊装完成→整体卸载→登录厅桁架安装完成。

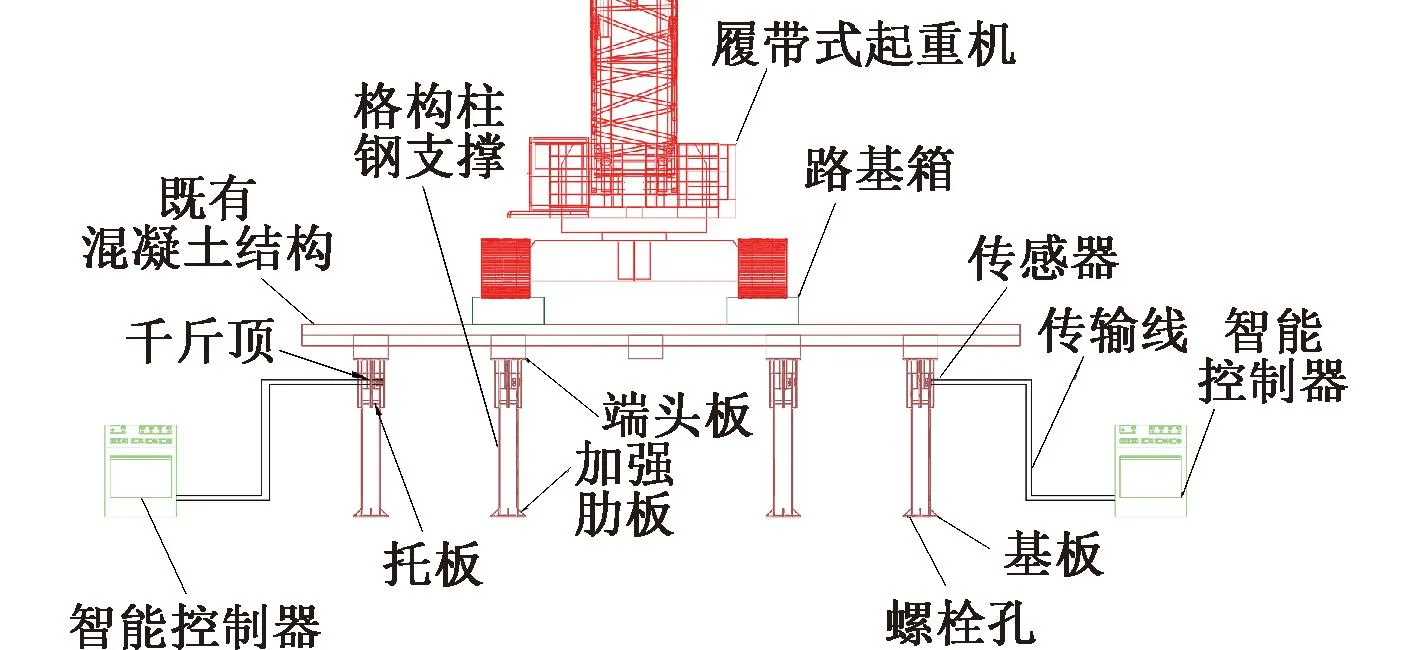

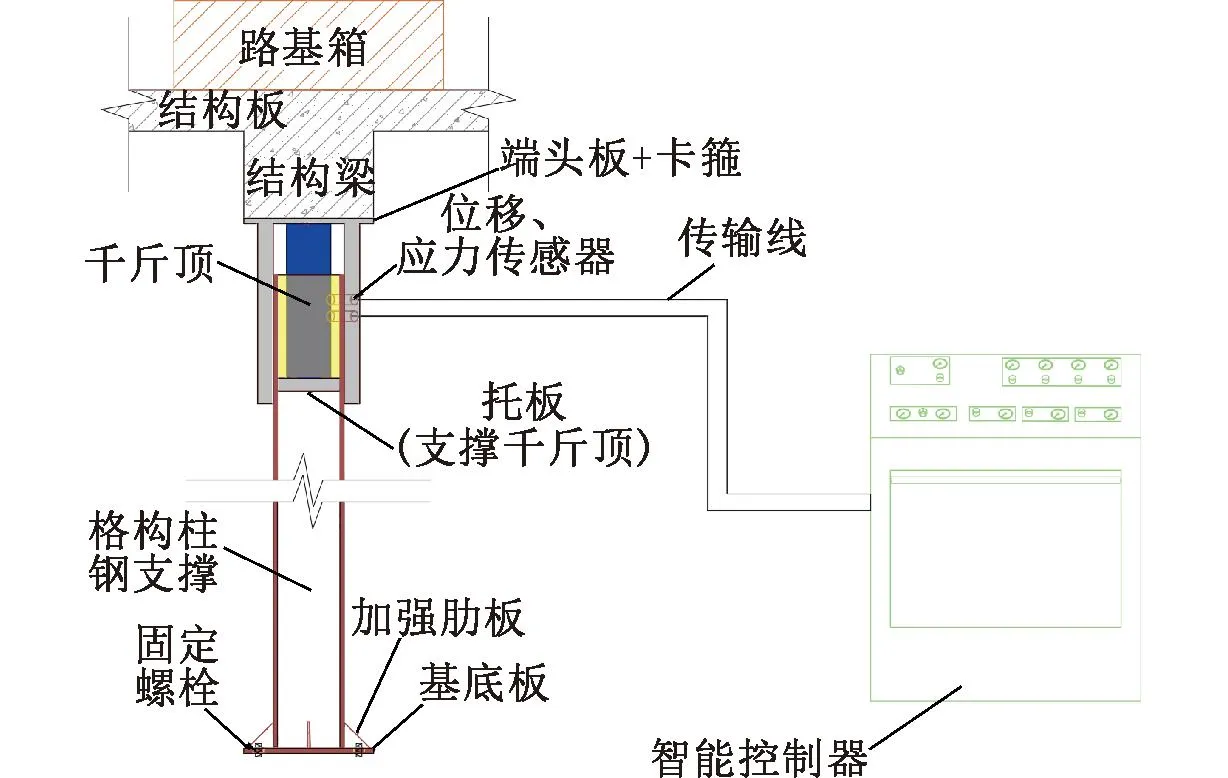

3.2 地下室回顶加固技术

登录厅地下室顶板采用回顶支撑+路基箱加固方式(见图3,4)。地下室顶板底部加固措施采用φ273×16、材质Q355B圆管回顶钢支撑,回顶支撑底端支撑于筏板,顶端支撑于混凝土梁底,钢支撑底部设置基板立于筏板上,利用锚栓固定,顶部设柱顶板与混凝土梁接触。地下室顶板上部辅助加固措施采用9 000mm×1 950mm×400mm,6 000mm×1 800mm×400mm路基箱,保证荷载沿梁向基础传递,路基箱铺设时,下部垫设木方,确保路基箱不与楼板面接触。

图3 地下室顶板加固示意Fig.3 Reinforcement of basement roof

图4 节点详图Fig.4 Joint details

为确保地下室顶板底部钢支撑回顶满足要求,通过液压千斤顶将调节端端头板与混凝土梁底顶紧,达到紧密贴实。根据施工前模拟数据,施加回顶预应力,回顶钢支撑加固完成后,将传感器(压力传感器、位移传感器)等装置通过传输线与智能控制器连接,使两者间完成数据对接,便于正式施工时全程监测数据及对液压千斤顶进行顶升及回落调节。

3.3 场外小拼、场内整拼技术

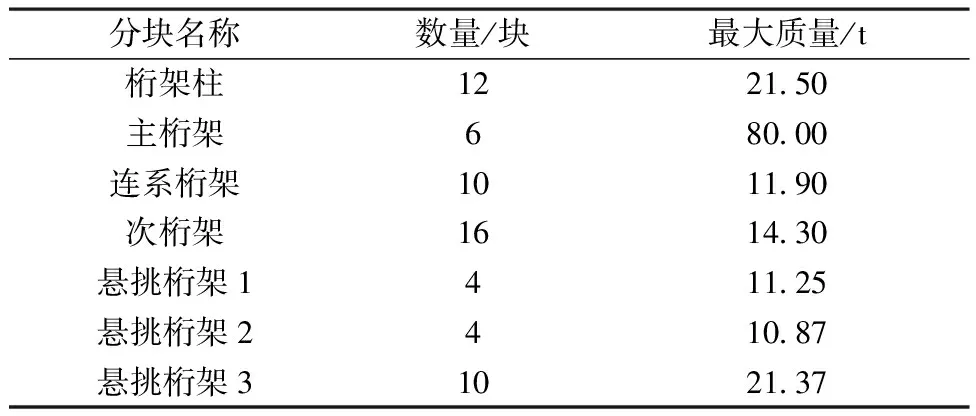

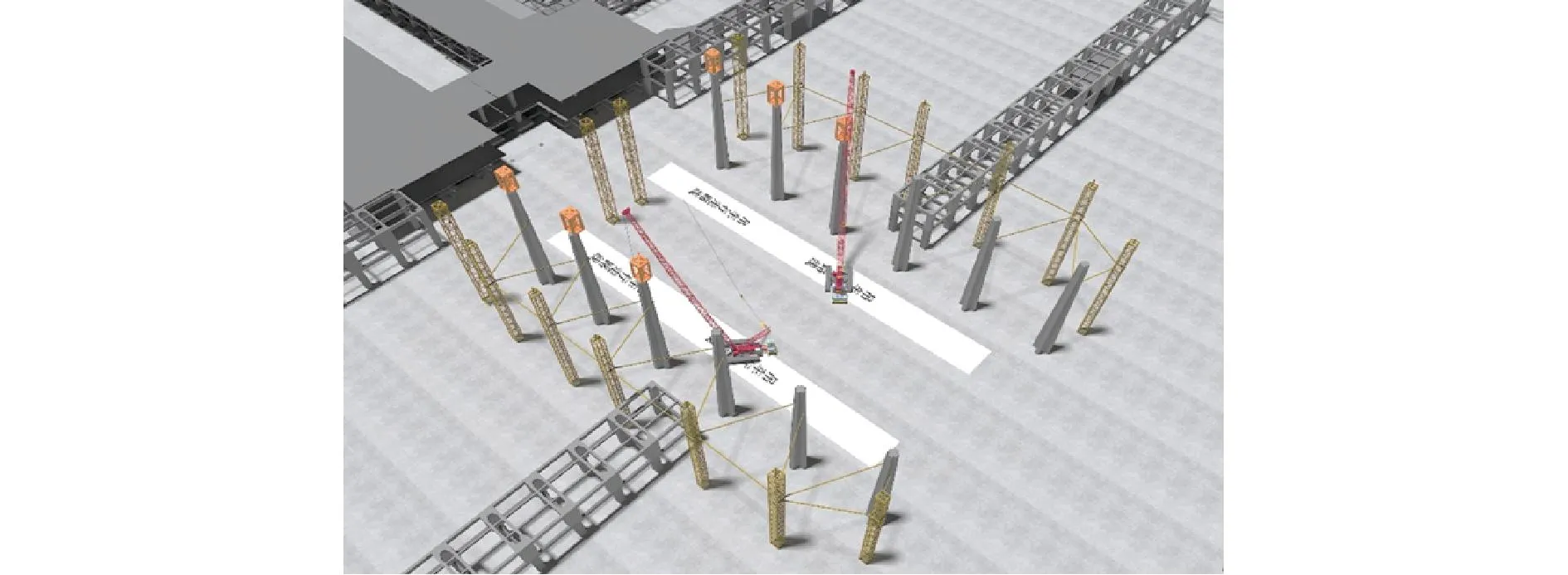

1)单元划分及分段分块 建立BIM模型,根据施工顺序进行单元划分,主要划分为5个类别:桁架柱、主桁架、连系桁架、次桁架、悬挑桁架(见图5)。登录厅共分为62个吊装单元,最重吊装单元重80t,如表1所示。

表1 单元体分块Table 1 Unit blocks

图5 单元体划分Fig.5 Unit division

2)场外小拼单元拼装 因施工场地限制,登录厅施工阶段在场外继续小拼单元拼装,在场内进行立拼及整体拼装。拼装流程为:①场外胎架拼装 使用全站仪将桁架主管边线放样于地面,作为桁架拼装基准线,同时将构件与操作胎架刀板接触点的标高投放至立柱并做标识,将刀板安装在对应位置;②弦杆上胎 上弦杆、下弦杆上胎,焊接固定前,使用全站仪进行测量,确保定位尺寸满足要求;③腹杆拼装 依据腹杆端部坐标,在弦杆上标识出就位控制线,由中间向两端依次拼装腹杆并进行焊接,完成次桁架小拼单元拼装。

3)场内整体拼装 ①整拼胎架。做法同场外胎架,胎架操作底座和立杆采用HW150×150×7×10,刀板采用20mm×300mm,20mm×350mm钢板,严格控制胎架精度;②拼装完成的小拼单元上立胎固定;③由中间向外侧依次进行小拼单元间连系杆件拼装、焊接,完成吊装单元整体拼装。

3.4 主、次桁架双机抬吊技术

1)柱顶埋件及抗震球形支座安装 登录厅支座埋件共12个,在混凝土十字柱柱顶钢筋绑扎完成前,将埋件吊装至对应位置;混凝土浇筑完成后安装抗震球形支座,安装时反复检查支座底座与柱顶钢板位置,确认无误后将支座底座与柱顶钢板焊接,支座与柱顶钢板间不得有空隙。

2)安装格构柱 十字柱顶安装操作平台,桁架柱安装临时支撑;格构柱吊装就位后,先与支撑焊接固定,再进行桁架柱与抗震球形支座间的焊缝焊接,如图6所示。

图6 格构柱安装示意Fig.6 Installation of lattice column

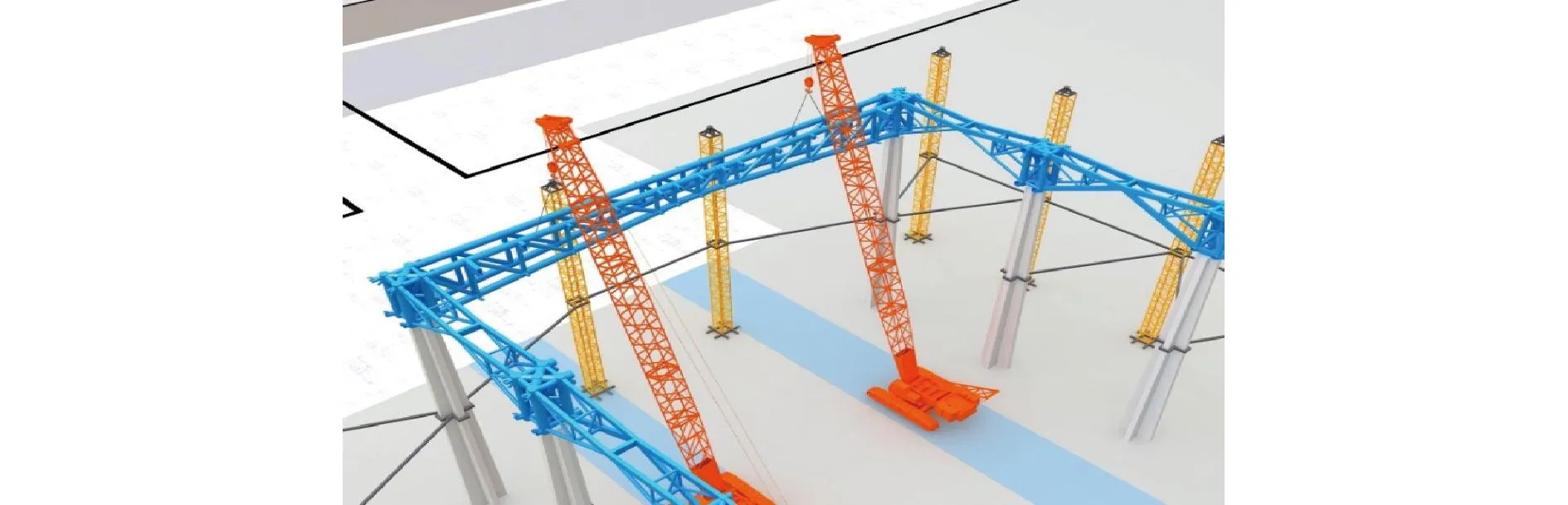

3)主桁架安装 主桁架采用2台260t履带式起重机双机抬吊安装,吊点位置安装高精度反射片,利用2台智能全站仪对各自反射片进行监测,数据反馈至电脑同步系统进行模拟分析,做到动态监测、动态调整,确保2台履带式起重机同步抬吊。桁架就位后,使用临时码板固定,主焊口焊接完成后方可松钩,如图7所示。

图7 双机抬吊安装主桁架示意Fig.7 The main truss installation by double-crane lifting

4)次桁架安装 次桁架分单元进行安装,使用260t履带式起重机4点绑扎吊装,桁架就位后,接口位置采用码板临时固定后进行焊接作业,依次安装登录厅次桁架。

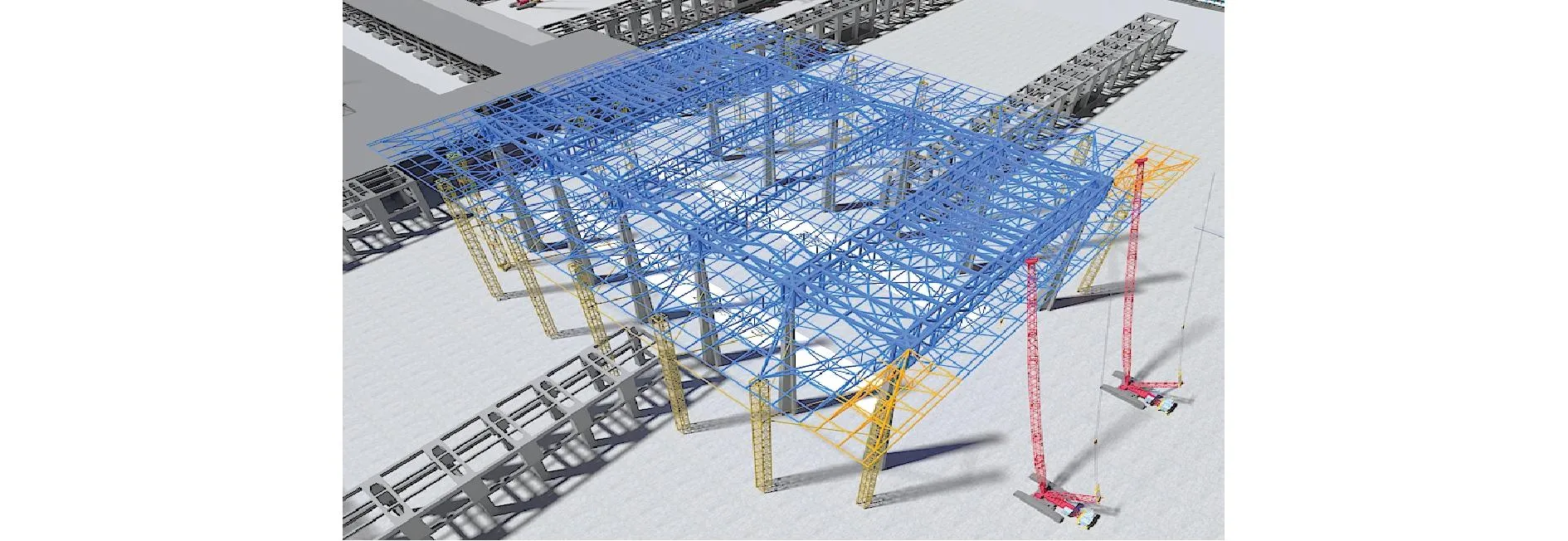

3.5 悬挑桁架拼装技术

1)安装悬挑临时支撑架 悬挑桁架施工前,在左右两侧及南侧悬挑桁架位置搭设14组标准节支撑架,标准节规格为1.6m×1.6m×2.5m,支撑架间使用HW250×250×9×14型钢连接,支撑架与混凝土十字柱间使用HW250×250×9×14型钢通过埋件焊接固定,如图8所示。

图8 悬挑临时支撑架示意Fig.8 Cantilevered temporary support frame

2)悬挑桁架吊装 悬挑桁架采用260t履带式起重机4点绑扎吊装,桁架吊装至安装位置后,先固定桁架根部接口,再缓慢松钩使桁架圆管与支撑架紧密接触并临时固定,支撑点采用刚性连接,且连接节点易拆除。

依次安装后续主、次、悬挑桁架,桁架安装完成达到卸荷要求后进行支撑架卸载,登录厅安装完成,如图9所示。

图9 吊装完成效果Fig.9 Effect of hoisting completion

4 安装过程模拟分析

4.1 地下室回顶模拟分析

1)工况及传力 登录厅钢结构施工时,260t履带式起重机需在地下室顶板行走完成吊装作业。为保护地下室顶板,对地下室顶板进行回顶加固,楼板上铺设路基箱,并在路基箱与混凝土梁间垫设木方。起重机荷载通过路基箱传递至两端木方,木方荷载通过混凝土钢梁传递至回顶支撑,依次向下传递。

2)荷载取值 地下室回顶全部荷载由回顶支撑传递;履带式起重机履带长7.5m、宽1.2m,最大起重量为320t。考虑2组履带间荷载1.4倍不均衡分配系数,单履带荷载为2 195kN。采用MIDAS软件对路基箱进行模拟仿真分析。

3)行车工况及路基箱模拟分析 起重机从驶入路基箱至驶出路基箱,共分6种荷载工况,行车过程中考虑路基箱1.1倍分项系数。根据路基箱各工况反力值进行对比,在工况1行车状态中,在其下部产生的压力荷载最大,最大值为2 250kN。

4)登录厅回顶结构计算 根据最大传递荷载进行回顶结构模拟计算分析。分析结果表明,回顶结构最大应力38.71MPa(见图10a),最大变形1mm(见图10b),应力比0.17(见图10c),满足施工要求。

图10 登录厅回顶结构计算结果Fig.10 Calculation results of the roof structure for the login hall

4.2 主、次桁架吊装模拟分析

1)主桁架吊装 采用2台260t履带式起重机双机抬吊,进行双机抬吊工况分析。单台起重机吊重55.5t,履带式起重机采用主臂工况,作业半径14m,主臂长度75m,每台起重机额定起重量为79.5t>55.5t,负载率69.8%,满足吊装需求。吊点设置在上弦1/3处,采用MIDAS模拟分析,经计算,最大应力22.02MPa(见图11a),最大位移6.6mm(见图11b),模拟计算结果满足应力、位移要求,桁架吊点设置及杆件性能均满足施工要求。

图11 主桁架吊装模拟结果Fig.11 Simulation results of main truss hoisting

2)次桁架吊装 最重次桁架重22t,采用260t履带式起重机75m主臂工况,在回转半径32m时,额定起重量为28.2t,负载率为78%,满足吊装需求。吊点根据尺寸样式确定,设置4处吊点。采用MIDAS模拟分析,经计算,最大应力15.25MPa(见图12a),最大位移4.71mm(见图12b),模拟计算结果满足应力、位移要求,桁架吊点设置及杆件性能均满足施工要求。

图12 次桁架吊装模拟计算结果Fig.12 Simulation calculation results of secondary truss hoisting

4.3 悬挑桁架吊装模拟分析

最重悬挑桁架重21.37t,采用260t履带式起重机75m主臂工况,在回转半径32m时,额定起重量为28.2t,负载率为75.78%,满足吊装需求。设置4处吊点,采用MIDAS模拟分析,经计算,最大应力27.42MPa(见图13a),最大位移8.07mm(见图13b),模拟计算结果满足应力、位移要求,桁架吊点设置及杆件性能均满足施工要求。

图13 悬挑桁架吊装模拟计算结果Fig.13 Simulation calculation results of cantilevered truss hoisting

4.4 桁架安装模拟分析

根据安装顺序,对登录厅不同安装工况进行施工模拟验算。

1)以第1块悬挑桁架安装为例,考虑1.2倍自重分项系数。经计算,最大应力-94.71MPa(见图14a),最大位移-17.84mm(见图14b),模拟计算结果满足施工要求。

图14 第1块悬挑桁架安装完成后模拟计算结果Fig.14 Simulation calculation results after the first cantilevered truss installation are completed

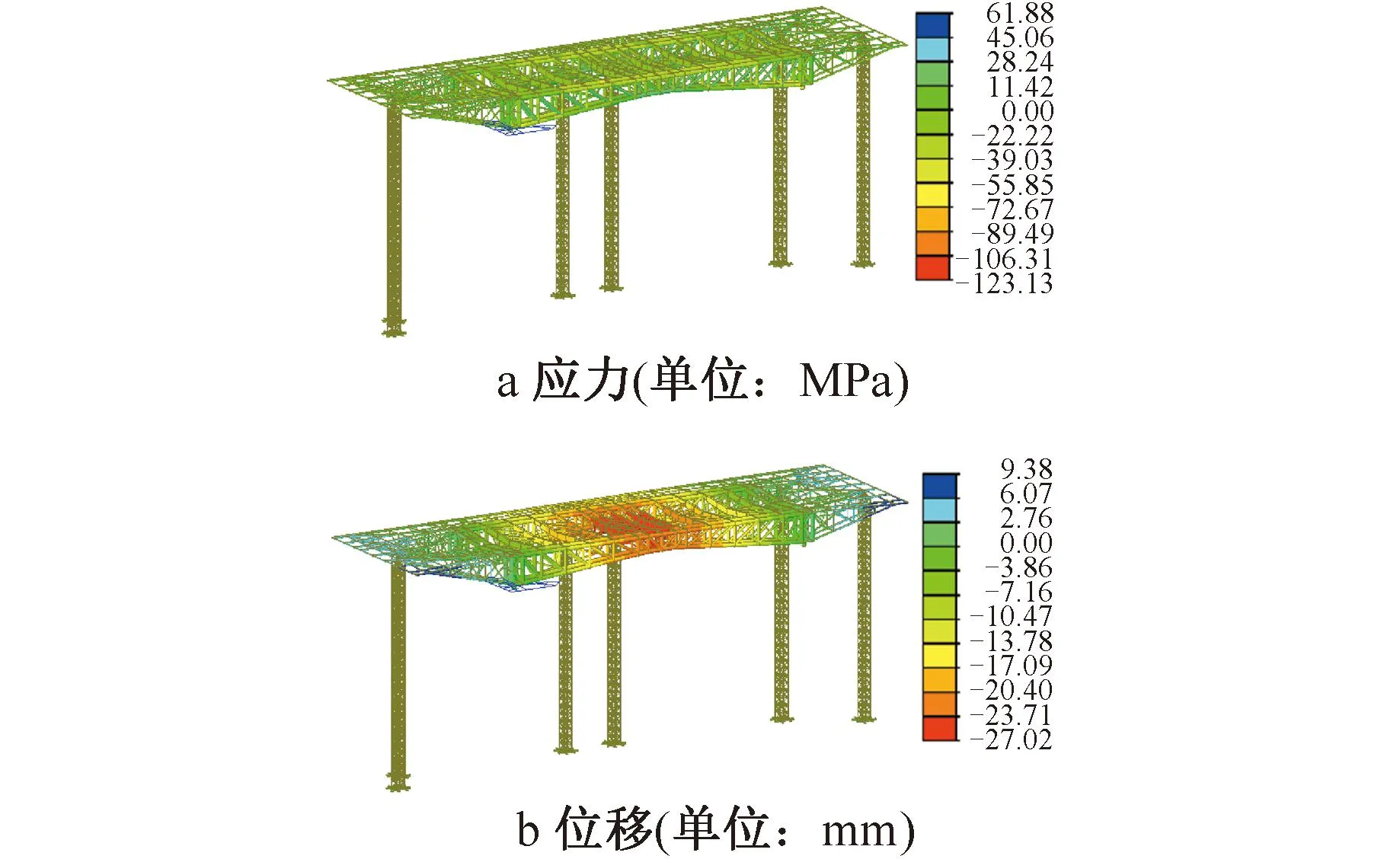

2)以次桁架安装为例,考虑1.2倍自重分项系数。经计算,最大应力-123.13MPa(见图15a),最大位移-27.02mm(见图15b),模拟计算结果满足施工要求。

图15 次桁架安装完成后模拟计算结果Fig.15 Simulation calculation results after secondary truss installation are completed

5 关键技术原理分析

5.1 地下室顶板回顶支撑监测应对措施

1)通过液压千斤顶调节端头板支撑梁底,采用与格构柱钢支撑配套的液压千斤顶,其内置位移传感器、压力传感器、均载阀等装置,工作时,传感器通过传输线将相关数据实时传输至智能控制器,使两者间完成数据对接。

2)履带式起重机上顶板前,智能控制设备根据施工前模拟数据,调整千斤顶,给结构梁底施加回顶初始预应力,回顶钢支撑加固到位。

3)履带式起重机上顶板后,产生实时压力通过结构梁反馈至千斤顶上传感器,传感器实时监测,并通过传输线将相关数据实时传输给智能控制器,控制器根据应力、位移进行顶升及回落的调节。

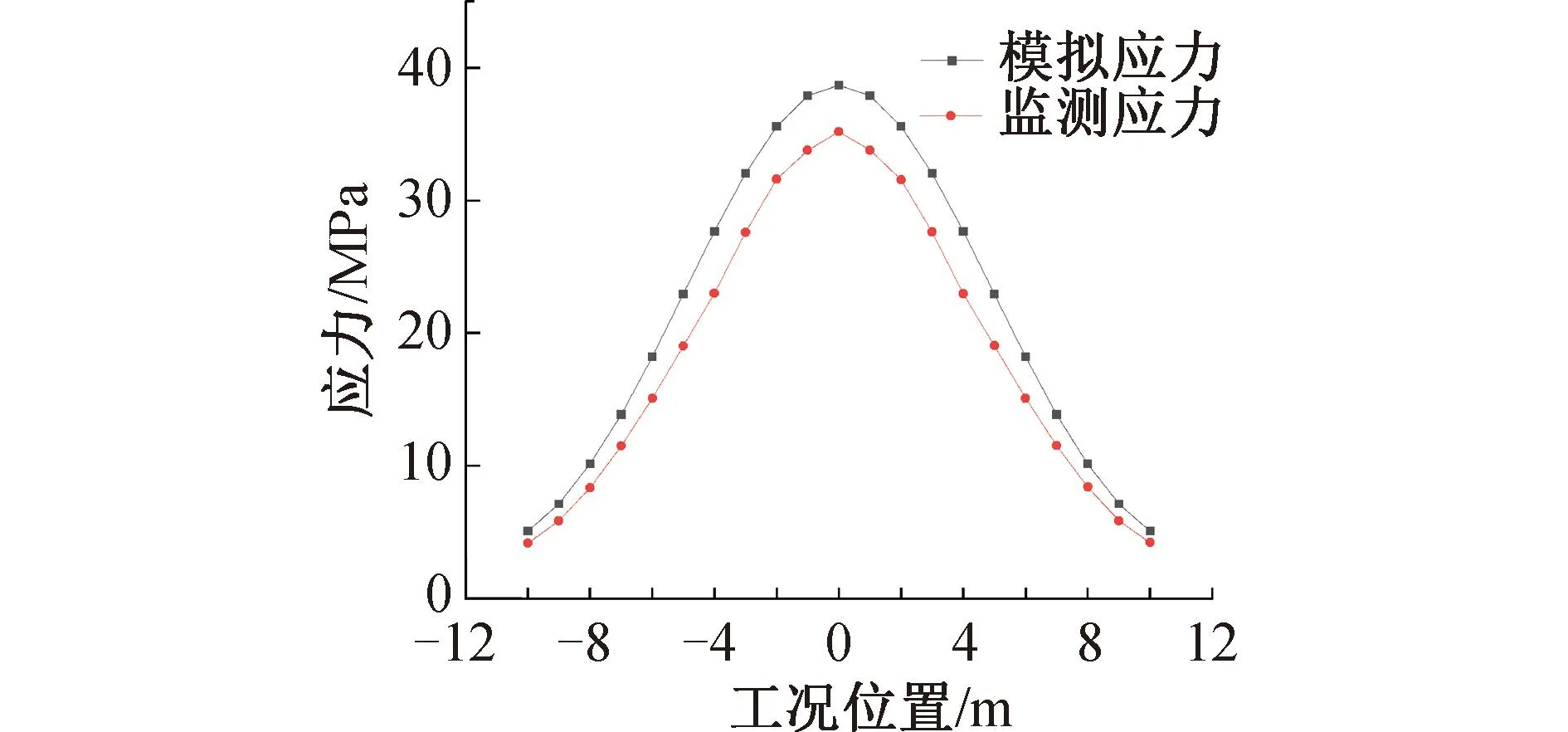

通过对比,模拟与实际监测应力、位移规律基本相符,应力对比曲线如图16所示,位移对比曲线如图17所示。

图16 应力对比曲线Fig.16 Stress comparison curves

图17 位移对比曲线Fig.17 Displacement comparison curves

5.2 双机抬吊桁架平衡应对措施

采用双机抬吊进行主桁架吊装,但面临的问题是双机抬吊时如何做到主桁架平衡。为解决上述问题,采用双全站仪控制标高法进行桁架平衡监测。通过在2处主桁架吊点位置固定自粘式全站仪高精度反射片,吊装时使用2台全站仪全过程对反射片进行动态监测,控制标高,从而指挥履带式起重机进行操作,随时调整履带式起重机提升高度。

主要原理为高精度反射片在短距离测量方面能够达到和棱镜同等精度的效果,2台智能全站仪对各自的反射片进行监测,数据反馈至计算机同步系统进行模拟分析,做到动态监测、动态调整,确保主桁架平衡吊装。

6 结语

本文对西安国际会展中心二期展览中心项目登录厅大跨度钢屋盖施工关键技术进行介绍,包括地下室回顶、场外小拼、场内整拼、双机抬吊等施工工艺。通过对回顶、胎架支撑、悬挑支撑受力,桁架吊点设置、桁架吊装等进行仿真模拟分析,大幅度提高了施工速度,在确保安全、质量的情况下,大大缩短了工期,降低了成本。