大型燃煤锅炉中含Na/Cl/S组分的演变与受热面结渣倾向的数值模拟

2024-02-26王毅斌王肖肖谭厚章

王毅斌, 王肖肖, 李 鹏, 谭厚章, 魏 博

(1. 西安交通大学 热流科学与工程教育部重点实验室, 西安 710049;2. 新疆大学 化工学院, 新疆煤炭清洁转化与化工过程重点实验室, 乌鲁木齐 830046)

我国新疆地区拥有丰富的煤炭储量,具有煤质优良且煤炭开采成本低的优势。该区域煤具有较高的水分、硫分,煤着火温度较低,燃尽率较高,可以作为优良的动力性用煤。但是,部分矿区尤其是准东地区煤种,含有较高含量Na、Ca和Fe元素碱金属,易引起炉内受热面发生严重结焦沾污问题[1]。随着“疆煤外运”保供通道的进一步打通,疆外省区市燃煤锅炉在掺烧新疆煤种时,受热面同样面临发生结焦积灰的风险。而且,在双碳背景下,燃煤机组会逐步掺烧“零碳”或低碳燃料(如生物质、固体废弃物、垃圾衍生燃料等)[2-3],但这些燃料通常含有一定比例的S、Cl、Na、K等有害元素,掺混比例控制不当时很容易发生严重结焦与腐蚀。鉴于燃料燃烧中气相有害元素的迁移转变直接影响受热面颗粒黏附特性,因此,非常有必要构建炉内Na/S/Cl元素演变同灰颗粒黏附相关联的结渣预测模型,以实现对炉内结焦行为的准确预测。

无论是生物质、褐煤、准东煤等高碱燃料[4-5],还是城市固体废弃物和Black liquor[6-7],它们在热化学转换中换热表面普遍存在碱金属/碱土金属/Zn/Pb硫酸盐和氯化盐蒸气的冷凝与相互共融结晶行为以及富硅铝颗粒碰撞黏弹现象。大量研究已经表明,沉积机理主要由惯性撞击、涡街扩散、热泳扩散、盐蒸气冷凝效应和化学反应组成[8]。惯性作用下的颗粒输运速率比扩散和热泳力作用下的颗粒输运速率至少大一个数量级,但更高速率的输运行为未必会造成更高的壁面沉积速率。研究发现,炉膛出口烟气中细颗粒物粒径主要处于0.1 ~ 0.7 μm,该区域颗粒的热泳输运行为是非常重要的。Leppänen等[7]认为浆液回收炉炉膛出口过热器区域细颗粒的热泳沉积占主导地位。大量现场取样分析发现,初始沉积层中除了含硫酸盐/氯化盐蒸气的冷凝相组分外,富硅铝细颗粒也占有一定比例。因此,详细探究碱金属组分在大型燃煤锅炉内的气相演变行为和壁面冷凝沉积特性,对于未来我国大型燃煤锅炉掺烧一定比例的生物质或固废燃料将具有一定指导的意义。

针对某台330 MW燃煤锅炉,基于商业ANSYS Fluent软件平台,本文建立了考虑煤中Na/Cl/S组分释放与气相演变行为、气态钠盐组分冷凝沉积和灰颗粒黏附等子过程的颗粒沉积模型,并通过自定义函数的方式耦入计算平台,详细对比分析了炉膛出口Na/Cl/S组分分布特点和炉内各受热面的颗粒黏附特性。

1 锅炉概况与物理模型

以某330 MW燃煤锅炉为模拟对象,该锅炉为1 180 t/h亚临界压力的一次中间再热自然循环炉,燃烧方式为四角切圆。炉膛宽度为15 390 mm,深度为13 640 mm,炉顶标高为60 400 mm。炉膛由外径60 mm、壁厚7 mm的膜式水冷壁构成,炉底冷灰斗的角度为55°,冷灰斗转角距离最下排燃烧器喷口4 958 mm。一、二次风的炉内假想切圆直径分别为580 mm和1 365 mm。炉内主燃区布置5层直流燃烧器,煤层燃烧器上、下均布置二次风喷口,最上层二次风喷口上部布置一层燃尽风(OFA)喷口,以及四层高位燃尽风喷口。图1为锅炉模型与三维网格划分。

(a) 锅炉本体模型

如图1(a)所示,炉膛上部的换热管束依次为分隔屏过热器、后屏过热器、屏式再热器、末级再热器和末级过热器。图1(b)给出了燃煤锅炉的网格,整个炉膛计算域分为6个部分进行网格划分,且均采用结构化六面体划分体网格。其中,分隔屏过热器、屏式再热器、后屏过热器、末级再热器和末级过热器的每片管束在模型构建中均假定为连续的矩形。通过网格无关性验证后,最终选择网格数量为220万左右。

表1给出了煤质的工业分析和元素分析。据报道[9],准东煤中Na元素质量分数基本处于0.4%~0.9%,Cl元素质量分数基本处于0.1%左右。但是,部分矿区煤中Cl元素质量分数处于1%~2%[10],尤其是沙尔湖煤中Cl元素质量分数高达2.03%。一般而言,新疆煤中Na元素质量分数高于Cl元素,为了模拟计算煤中S、Na、Cl元素的释放,这里假定煤中含有质量分数为0.7%的Na和质量分数为0.3%的Cl元素(空气收到基)。

表1 燃料特性

表2给出了煤灰的成分分析。

表2 煤灰中各元素氧化物的质量分数分析

2 数学模型

2.1 燃烧模型

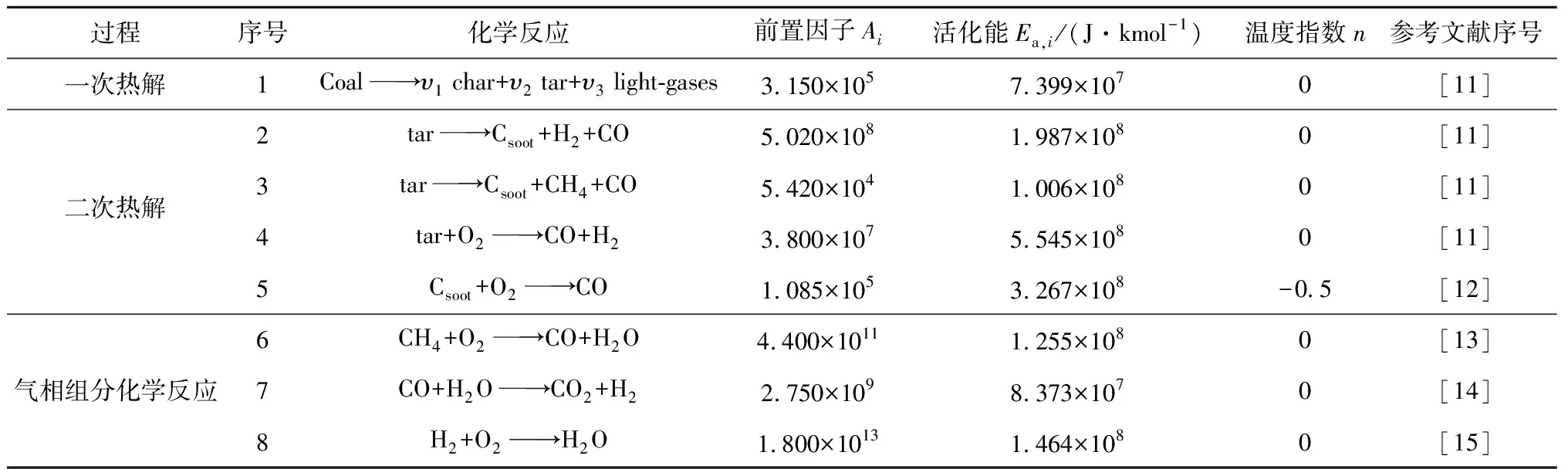

煤粉燃烧主要涉及水分蒸发、挥发分释放、焦炭燃烧和气相组分相互作用等过程。表3为煤粉热解和挥发分燃烧反应方程,其中ν1~ν3为化学反应系数。Förtsch 等[11]提出煤颗粒脱挥发分过程可以分为一次热解和二次热解,即析出轻质气体和焦油,剩余的产物为焦炭组分(见表3中反应方程1)。该热解反应方程的系数可以采用CPD(Chemical Percolation Devolatilization)热解模型或FG-DVC(Functional Group, Depolymerization, Vaporization &Cross-linking)模型进行预处理而获得。此处采用CPD热解模型,输入的煤质相关参数(P0、C0、σ+1、MWδ、MWcluster)和所产生轻质气体(light-gases)、焦油(tar)和焦炭(char)的系数详见表4。不同煤阶热解所产生的焦油组分中H、C物质的量的比约处于1.11~1.21范围[11]。模拟中假定焦油组分由C、H、O组分构成,其中H、C物质的量的比选为1.1,其化学形式为C6H6.6O1.0308。煤颗粒一次热解所释放的焦油会发生二次裂解,要么在高温下分解为Csoot、H2和CO,见表3中反应方程2;要么在较低温度下分解为Csoot、CH4和CO,见表3中反应方程3。同时,焦油和Csoot也会被氧气氧化(表3中反应方程4和方程5)。模拟计算中Csoot被作为一种气相组分进行处理。热解生成的轻质气体(CH4、H2和CO)分别与O2、H2O发生相互作用,见表3中反应方程6~方程8。

表3 煤粉热解和挥发分燃烧反应方程

表4 CPD热解模型输入参数与结果

由于需要考虑Na和S元素在焦炭燃烧过程中的释放行为,模拟中假定焦炭是由C、Na、S元素组成的,采用多面异相反应模型描述焦炭反应,其前置因子为10-3,活化能为5×107J/kmol。

2.2 Na、Cl、S元素的释放

煤燃烧过程中Na、Cl和S元素的释放主要发生在脱挥发分和焦炭燃烧阶段。煤中Na元素主要以水溶性、盐酸溶性和醋酸溶性组成。水溶性Na主要以NaCl的形式析出,一般发生在脱挥发分阶段。焦炭中Na元素则主要以气态Na形式析出。由于考虑到煤中Cl元素含量一般低于Na元素,模拟计算中Na元素释放分为脱挥发分阶段(60%Na以气态Na与NaCl析出)和焦炭氧化阶段(剩余以气态Na析出)两步,而Cl元素在脱挥发分阶段全部以气态NaCl形式释放。它们的释放速率与煤中脱挥发分速率和焦炭燃烧速率一致。

煤中S元素质量分数一般处于0.5%~2%,主要以有机硫和无机硫形式存在,有机硫主要存在于脂肪族链、芳香族和噻吩中,而无机硫主要以钙/铁硫酸盐、黄铁矿形式存在[16]。煤热解中有机硫大部分会以H2S、COS和CS2形式从煤粉颗粒中析出,随后会被氧气氧化为SO2;无机硫的释放通常发生在更高温度下,主要来自于黄铁矿转变过程中释放的硫单质S2,以及焦炭燃烧过程中硫酸盐分解释放的SO2。此外,燃烧过程中灰分中氧化钙组分也会影响烟气中含硫组分的分布,它会与气相中SO2或SO3组分反应生成硫酸钙并固硫于灰分中。模拟计算中硫元素的释放主要分为2个阶段:(1) 脱挥发分阶段有机硫以H2S形式释放,释放速率与脱挥发分速率一致;(2) 焦炭氧化阶段无机硫以SO2形式释放,释放速率与焦炭氧化速率相同。煤中有机硫和无机硫的比例通过褐煤中无机硫的计算关联式确定[16]。

2.3 气相含Na/Cl/S组分演变

表5 含硫组分的反应方程

2.4 盐蒸气冷凝模型

燃煤烟气中气态碱金属盐可能通过以下途径到达冷却表面:(1) 在温差驱动下盐蒸气直接扩散到壁面发生直接冷凝;(2) 盐蒸气在热边界层中成核并形成超细颗粒,在扩散、涡街或热泳力作用下撞击壁面并沉积;(3) 盐蒸气异相冷凝于飞灰颗粒表面,在惯性和涡街作用下表面已发生盐蒸气冷凝的飞灰颗粒撞击并黏附壁面。此处冷凝模型中仅考虑了盐蒸气的直接冷凝速率mconden,i,主要由式(1)[7]进行描述:

(1)

式中:βi为气态盐组分的传质系数,其由舍伍德数Sh的经验关联式计算得到,特征长度取换热管外径;Mi为对应气态钠盐组分i的摩尔质量;Tg和Ts分别为气相温度和壁温;R为气体常数,取8.314 J/(mol·K);pi与ps,i分别为盐蒸气i的分压力和饱和压力。

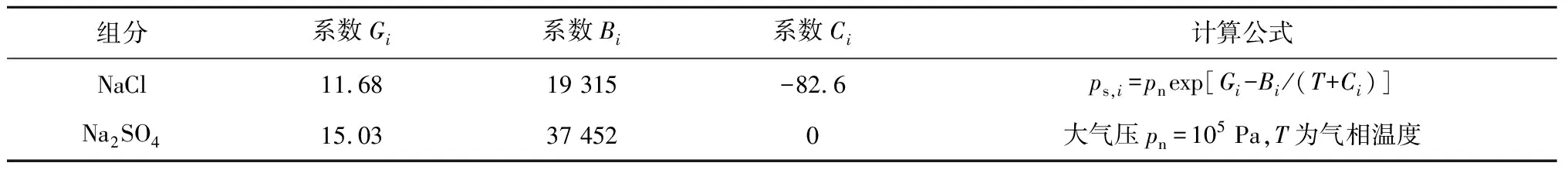

计算中由于(NaCl)2浓度非常低,所以本次模拟中忽略该组分的冷凝效应。表6给出了气态NaCl和Na2SO4的饱和压力ps,i计算公式[19]。

表6 气态钠盐的饱和压力计算参数

2.5 结渣模型

针对高温烟气条件下煤粉锅炉熔融颗粒的壁面黏附行为,Walsh等[21]最先提出了参考黏度的方法,以此来判定熔融颗粒在壁面的黏附可能性。实际上,熔融颗粒撞击壁面要么发生黏附,停留在沉积层或管壁表面;要么入射颗粒发生反弹并返回到烟气中。熔融颗粒存在一个临界黏度,即颗粒100%发生黏附时的最大黏度。当颗粒黏度低于该黏度时,颗粒完全黏附;当颗粒黏度高于该黏度时,颗粒则发生反弹,所以入射颗粒的黏附概率Psticking由下式描述:

(2)

式中:μp为入射颗粒黏度;μcr为颗粒临界黏度。

基于Srinivasachar等[22]、Richter[23]和Schulze等[24]的实验数据分析,Kleinhans等[25]采用最小二乘法拟合了上述实验数据,提出了颗粒临界黏度和入射颗粒动能相关的指数型函数,即

(3)

式中:dp为颗粒粒径;ρp为颗粒密度;vp为颗粒入射速度。

熔融颗粒撞击壁面后,它的黏附可能性要么由壁面发生盐蒸气的冷凝效应决定,要么取决于壁面黏附层的黏性大小。因此,模拟中壁面的黏附概率Wsticking由式(4)计算,即

(4)

式中:μref为参考黏度,取105Pa·s;μw为壁面渣体的黏度。

模拟中入射颗粒的黏度μp采用Browning等[26]提出的颗粒黏度计算方法,即

(5)

(6)

式中:Tp为入射颗粒的温度;ySi、yAl、yK、yCa、yFe、yMg、yNa、yMn、yTi和yS分别为灰中Si、Al、K、Ca、Fe、Mg、Na、Mn、Ti和S元素氧化物的摩尔分数。

因此,入射颗粒总的黏附概率mtotal_sticking由颗粒自身黏附倾向和被撞击壁面的黏附能力共同确定,由下式[21]进行计算:

mtotal_sticking=Psticking+(1-Psticking)×Wsticking

(7)

2.6 其他模型

此处采用涡耗散概念(Eddy-dissipation Concept, EDC)模型来描述气相组分化学反应与湍流流动的相互作用。煤粉脱挥发分采用单速率模型进行描述,焦炭反应则采用多表面反应模型进行描述,连续相的湍流流动采用k-ε标准模型进行计算。辐射传热采用DO模型,混合气体的吸收系数采用WSGGM模型,而散射相函数则采用Delta-Eddington模型。采用随机轨道模型求解离散相颗粒轨迹,计算中考虑热泳力、Saffman升力、虚拟质量力作用力,以及离散相与连续相的相互作用。

3 计算条件与方法

模拟计算中喷入炉内的煤粉粒径范围处于1~120 μm,平均粒径为50 μm,颗粒分布采用Rosin-Rammler,模型扩展因子为3.8。炉内水冷壁、过热器和再热器等受热面均设置为温度边界条件,辐射率设置为0.7。一次风与二次风喷口均为速度进口边界条件,计算工况如表7所示。炉膛出口连续相边界条件为压力出口,离散相设置为escape。采用SIMPLEC方法,压力方程采用标准模型。当动量、质量方程中各参数残差小于10-4,辐射方程和能量方程残差小于10-6,组分浓度残差小于10-5,而且出口参数变化较小时则认为计算收敛。

4 模型验证与结果分析

4.1 模型验证

为了验证计算模型的有效性,将炉膛出口的O2体积分数和SO2质量浓度模拟计算值和实际测量值进行对比,由表8可知,可以发现两者较为接近,因此认为模拟结果较为准确,可用于预测炉内燃烧特性。同时,将后屏过热器区域温度模拟计算值与文献[27]中相应数值进行对比,发现模拟计算值和实际测量值吻合较好。

表8 计算结果与实验测量值的对比

4.2 炉内温度、速度、Na/Cl/S组分浓度场分布特性

图2给出了炉内不同参数场的分布云图。可以发现,在主燃区五层燃烧器喷口喷入炉内的煤粉能够快速消耗氧量(见图2(b)),促使炉内沿高度方向气相温度不断升高,炉膛中心最高温度约为1 435 ℃(见图2(a))。炉内最高温度一般出现在各喷口所形成的火焰区域,约为1 500~1 600 ℃。

(a) 温度

图2(e)~图2(i)分别给出了炉内Na2SO4、NaCl、NaOH、NaO2和Na组分的浓度场。主燃区含钠组分主要以Na、NaO2和NaCl为主,随着旋转气流上升气态Na组分摩尔分数逐渐降低,它分别会和含硫或含氧组分结合转化为其他含钠组分。由图2(h)可以看出,炉膛出口的NaO2摩尔分数逐渐增加。通过统计计算,可以发现炉膛出口(折焰角上方)气态含钠组分以NaO2、NaCl、Na2SO4和NaOH为主,其摩尔分数分别为64.21%、26.03%、5.49%、2.90%,剩余为其他气态含钠组分。炉膛出口气态含氯组分以HCl和NaCl为主,其摩尔分数在总含氯组分摩尔分数中分别占13.74%和86.26%。图2(j)~图2(l)分别给出了SO2、H2S和SO3组分的浓度场分布云图。分级燃烧模式下,炉内主燃区含硫组分主要以H2S为主,燃烧过程中H2S和O2组分的交替变化会严重腐蚀水冷壁金属管;随着最上层燃尽风的喷入,SO2开始大量生成。SO3更倾向于在低温下形成,由图2(l)可知,SO3主要出现在折焰角上部和水平烟道区域。此外,由图2(d)可以看出,炉内灰中氧化钙的硫化反应主要发生在燃尽风喷口高度以上。通过计算,炉膛出口气态含硫组分主要以SO2、SO3、H2S和Na2SO4形式存在,其摩尔分数在总含硫组分摩尔分数中分别占86.28%、0.78%、5.87%和7.07%。

4.3 炉内不同受热面结焦速率和盐蒸气冷凝速率对比

图3给出了过热器和再热器表面的气态Na2SO4和NaCl的冷凝速率。可以发现,盐蒸气冷凝主要发生在炉膛出口区域后屏过热器和折焰角上部屏式再热器表面。由于折焰角上部区域烟气被换热管束冷却,烟气温度降低有利于SO3等组分的形成。现场渣样成分研究表明,屏式过热器表面最靠近金属管壁的沉积物存在冷凝相Na2SO4和微米级CaSO4[5]。然而,实际渣样分析中未发现冷凝相NaCl组分,这可能是由于冷凝相NaCl被SO2或SO3硫化,或者是NaCl与黏附的熔融SiO2或硅铝酸盐发生反应,并向烟气释放HCl组分。

(a) Na2SO4(g)

图4展示了过热器和再热器表面的颗粒的结渣速率和黏附颗粒数目。图5为不同位置受热面的总沉积速率对比。由图5可知,位于炉膛出口位置后屏过热器底部管束表面出现灰颗粒的黏附集中现象,而且黏附颗粒数目高于其他区域,这也说明该区域存在发生严重结焦的风险。分隔屏过热器表面的黏附颗粒的数目显著少于后屏过热器,但其结焦速率却更高,这说明该区域黏附的颗粒粒径较大。

(a) 沉积速率

图5 不同位置受热面的总沉积速率对比

从图5可以发现,对于辐射式过热器,表面平均结焦速率远大于盐蒸气平均冷凝速率,约高出一个数量级;对于折焰角上部的屏式再热器,其表面平均结焦速率约是盐蒸气平均冷凝速率的6.0倍;对于水平烟道换热器,盐蒸气冷凝速率占总沉积速率的比例有所提升;对流受热面颗粒沉积速率是盐蒸气冷凝速率的3~4倍。

图6给出了炉内水冷壁结焦速率对比。可以发现,水冷壁区域结焦较高的区域为:(1)炉内最上层燃烧器与分离燃尽风(SOFA)喷口之间水冷壁区域,这主要源于主燃区旋转气流上升过程中实际旋转直径显著增加,该区域气流刷墙造成熔融颗粒黏附;(2)最下层燃烧器与冷灰斗转角区域,这主要是该区域旋转气流受到空间变窄的影响引起烟气刷墙。在炉内空气分级燃烧过程中,炉内最上层燃烧器与SOFA喷口之间水冷壁区域普遍发生壁面挂焦[28]。

图6 炉内水冷壁结焦速率

5 结论

(1) 炉内水冷壁主要结焦区域发生在最上层燃烧器与SOFA喷口之间,以及最下层燃烧器至冷灰斗转角区域;炉膛出口后屏过热器底部灰颗粒黏附较容易发生且相对集中。

(2) 炉膛出口气态Na组分以NaO2、NaCl、Na2SO4和NaOH为主,其摩尔分数分别为64.21%、26.03%、5.49%、2.90%,剩余为其他气态含钠组分;气态含硫组分主要以SO2、SO3、H2S和Na2SO4形式存在,其摩尔分数在总含硫组分摩尔分数中分别占86.28%、0.78%、5.87%和7.07%;气态含氯组分以HCl和NaCl为主,其摩尔分数在总含氯组分摩尔分数中分别占13.74%和86.26%。

(3) 炉膛出口屏式过热器靠近折焰角区域管束表面发生灰颗粒黏附的区域较为集中,各受热面随烟气流动方向表面平均结渣速率逐渐降低,炉内辐射式受热面表面结焦速率远高于盐蒸气冷凝速率,对流受热面颗粒沉积速率是盐蒸气冷凝速率的3~4倍。