薄煤层切顶卸压沿空留巷开采技术研究与应用

2024-02-23王佳豪赵丽娟周俊谦李征祥王宜康

王佳豪,赵丽娟,周俊谦,李 迎,李征祥,王宜康

(1.山西大同大学 煤炭工程学院, 山西 大同 037009;2.深圳大学 土木与交通学院, 广东 深圳 518086)

在煤炭开采过程中多数回采工作面采用留设小煤柱的方式维护围岩稳定,不仅浪费煤炭资源,而且易造成地表不均匀沉降和生态环境损伤。因此,何满潮等[1-2]提出切顶卸压无煤柱沿空留巷技术,建立切顶“短壁梁”模型,实现无煤柱自动成巷,煤炭资源回收率提升,经济效益提高;陆士良等[3]认为所留巷道顶板变形量的大小由“裂隙带岩层取得平衡前的强烈沉降”决定;汤建泉等[4]对所留巷道段中的围岩形变规律进行了研究;胡超文等[5]根据顶板爆破受力的特性,对薄煤层及中厚煤层沿空留巷的关键参数展开了研究;张自政等[6-8]分析留巷充填区域直接顶在不同时期的承载规律,提出分区动态加固留巷围岩;张农等[9-10]分析采场覆岩运动特征,阐明了采空侧楔形区顶板的传递承载机制和留巷围岩区域应力优化技术。以上研究成果丰富了切顶卸压沿空留巷的理论与技术体系,为推广切顶卸压沿空留巷技术奠定了基础。结合某薄煤层煤矿实际条件,运用理论分析和现场实验的方法,对薄煤层切顶卸压沿空留巷的合理性展开研究,确定爆破卸压的关键参数,提出薄煤层沿空留巷的围岩支护方案,并通过现场实践的方法进行验证。

1 工程概况

某煤矿2102工作面位于一水平一采区,工作面的煤层顶板标高+627~+664 m,工作面对应地表标高为+819~+902 m,设计沿煤层走向布置。北部距4#煤北翼回风下山100 m,南部为2202工作面胶带顺槽,西部距6#煤北翼集中轨道大巷90~100 m,东部为待开拓区。

该工作面走向长度为523 m,倾斜长度为180 m,面积94 140 m2. 煤层厚度在1.0~1.2 m,平均厚度1.2 m,煤层倾角2°~4°. 该巷道所掘进为2#煤层,顶板为砂岩或泥岩,顶板坚硬,岩石较完整,厚度4.3~4.6 m,不易冒落,底板为泥岩或砂质泥岩,厚度小于4 m,岩石完整。

实施巷道2102胶带顺槽断面形状为矩形,净宽为4.0 m,净高为2.1 m,净断面为8.4 m2,沿底掘进,支护方式为锚网索加钢带支护。2102工作面示意图见图1.

图1 2102工作面示意

2 切顶卸压沿空留巷理论分析

2.1 切顶卸压沿空留巷技术原理

在计划留巷的工作面回采前,对其采用爆破切顶技术,使巷道的顶板形成“短臂梁结构”,并采取补强支护措施,加强短壁梁整体的承载能力,以保证顶板稳定;在工作面进行回采之后,对于留巷采空区一侧采区实施挡矸防护措施,使采空区沿切缝垮落的顶板沿挡矸防护形成巷帮,同时配合临时支护措施对顶板进行支护[11],降低围岩动压对巷道的影响,最后,当留巷渡过动压影响后,撤去临时支护,完成沿空留巷。

2.2 切顶卸压沿空留巷技术工艺

在采煤工作面实施切顶卸压沿空留巷技术后,结合前人的研究成果,根据巷道所受到的动压影响程度、巷道内工程进度和巷道观测状态,在工作面前、后方划分3部分:超前切顶区域、滞后临时支护区域和成巷稳定区域。其中比较关键的是超前切顶区,其主要实施的是超前预裂切缝和对于顶板的补强支护,上述两项应超前于工作面100 m完成[12].切顶卸压沿空留巷分区图见图2.

图2 切顶卸压沿空留巷分区

在滞后临时支护区内,主要实施巷旁挡矸防护和滞后临时支护,一方面是避免采空区的矸石窜入巷道,对巷道产生影响,另一方面对顶板进行支撑,降低巷道来自工作面周期来压的影响。当周期来压对于留巷工程产生的影响变低,且巷道围岩不再有过大的变形后,拆除顶板支护,留巷方案实施完毕。

根据上述情况,设计出以“切、补、护、支”为关键的沿空留巷方案的工艺流程:“切”是指对顶板运用爆破的手段进行超前预裂切缝;“补”是指对顶板进行补强支护;“护”是指对巷旁进行一系列的挡矸防护措施;“支”是指对所研究工作面实施滞后临时支护。

3 爆破切顶方案设计

3.1 切顶高度

目标切顶高度为基本顶上边界,即下位关键层上边界,根据顶板取芯结果确定目标切顶高度。在2102胶带顺槽通尺20 m、450 m分别向顶板取芯一个,取芯柱状图分别见图3、4.

图3 2102胶带顺槽通尺20 m顶板取芯柱状

图4 2102胶带顺槽通尺450 m顶板取芯柱状

根据取芯结果,目标切顶高度为15.3 m,此时封孔长度超过5 m,由于封孔段仍有砂岩,不爆破不利于顶板垮落,因此采取“深孔+浅孔”爆破方式,深孔目标切顶高度H0=15.3 m,浅孔目标切顶高度H0=8.2 m.

3.2 超前预裂切缝试验方案

2102胶带顺槽至少超前工作面100 m完成爆破切顶,预裂切缝范围为切眼至停采线外15 m.

3.2.1 爆破钻孔参数

首先需要确定的是开孔位置。为了降低爆破施工对顶板的影响,保证留巷断面,开孔的位置应该尽量向回采帮靠近,并结合钻机的现场实际情况确定开孔的位置[13]. 开孔位置距离巷道中心线不小于1900 mm. 其次是钻孔倾角。在巷道断面图中,钻孔倾角α为85°,即钻孔向回采帮倾斜5°;在巷道剖面图中,钻孔倾角β为90°,即钻孔按照竖直方向布置。钻孔直径55 mm,钻孔间距根据爆破破裂区范围确定。

1) 钻孔间距。

a) 按应力波作用计算。

(1)

式中:Rp为破裂区半径,m;b为侧应力系数;p2为炮孔壁初始压力峰值,Pa;σt为岩石抗拉强度,Pa,粉砂岩抗拉强度取5.33×106;α为应力波衰减指数,α=2-μ/(1-μ)=1.67;rb为炮孔半径,m,取0.027 5.

其中:

(2)

式中:μ为岩石的泊松比,粉砂岩的泊松比为0.25. 将其代入计算得出,b=0.33.

(3)

式中:ρ0为炸药密度,kg/m3,依据检验报告取1150;D为炸药的爆速,m/s,取3000;dc为炸药直径,m,取0.035;db为钻孔直径,m,取0.055;lc为炸药长度,m,为装药段长度的90%;lb为装药段长度,m;n为压力增大倍数,一般取8~11,此处取8.

代入计算得出,p2=501 071 852.65 Pa.

将上述各计算结果代入,依据破裂区半径计算公式,得出Rp=0.22.

b) 按爆生气体准静压作用计算。

(4)

式中:Rp为破裂区半径,m;p0为作用于炮孔壁的准静态压力,视装药条件分别计算,Pa;σt为岩石抗拉强度,Pa,粉砂岩抗拉强度取5.33×106;rb为炮孔半径,m,取0.025.

其中:

(5)

式中:rc为炸药半径,m,取0.017 5;rb为钻孔半径,m,取0.027 5.

代入计算得,p0=85 917 670.21 Pa.

将上述各计算结果代入式(4),得出Rp=0.11 m.

c) 按应力波及爆生气体共同作用计算。

按照应力波计算,破裂区半径为0.22 m,按照爆生气体计算,破裂区半径为0.11 m. 按照应力波和爆生气体共同作用计算,取两项之和,Rp=0.33 m,也就是理论计算的破裂区半径最大值为0.33 m,考虑聚能管聚能效果,现场炮孔间距取0.8 m.

2) 钻孔深度。

计划切顶高度H0为15.3 m、8.2 m. 钻孔的深度H可通过下述临界公式计算得出:

(6)

式中:H0为目标切顶高度,m,分别为15.3、8.2;α为钻孔倾角,(°),取85;σ为煤层倾角,(°),取2;c为钻孔超过目标切顶高度厚度,m,取0.1.

通过计算得出:爆破钻孔深度H深=15.5 m,H浅=8.4 m.

爆破钻孔布置示意图见图5.

图5 爆破钻孔布置示意图

3.2.2 装药及封孔结构

1) 确定炸药参数。使用二级煤矿许用乳化炸药,直径35 mm,长200 mm,重量200 g.

2) 确定装药量Q和药卷数量N. 深孔孔深为15.5 m,封孔段长度为5.5 m,装药段长度为10 m;浅孔孔深为8.4 m,封孔段长度为2.8 m,装药段长度为5.6 m.

根据装药数量N=装药段长度L×4.5,代入计算得,深孔装药数量N深为45卷,浅孔装药数量N浅为25卷。

根据装药量Q=药卷数量N×0.2,代入计算得,深孔装药量Q深为9 kg,浅孔装药量Q浅为5 kg.

3) 确定装药及封孔结构。孔内分为两部分:装药部分和封孔部分。装药部分选用聚能管装药,深孔装药结构选择“9+9+9+9+9”,浅孔装药结构选择“7+9+9”;封孔部分选用黏土炮泥封孔;炸药采用矿用电雷管引爆,同时爆破炮眼的雷管段别相同,孔内采用并联链接,孔间采用串联连接,每部分的炸药为1发雷管,深孔每孔5发,浅孔每孔3发,每次爆破10个炮孔。

爆破钻孔参数见表1.

表1 爆破钻孔参数

3.2.3 施工工艺及要求

1) 施工工艺。在设计好的顶板位置实施钻孔,先对孔内进行清洗,将孔中杂物清洗干净,检查孔口附近瓦斯含量;将雷管装入聚能管中并将其连接,把炸药装入聚能管中,并将聚能管相互连接;把装好的聚能管送入炮孔,在炮孔处用黄土或黏土炮泥封孔,然后相邻炮孔连线,保证连接稳定;检查孔口附近瓦斯含量,无误后起爆;检查孔口附近瓦斯含量,并将现场清理干净,最后进入下一循环。

2) 施工要求。爆破钻孔开口呈直线布置,前后及两侧偏差不超过30 mm;爆破钻孔方位角和倾角偏差不超过±2°;爆破钻孔深度不低于设计深度,不超过设计深度0.1 m;每孔装药量误差±100 g;相邻炮孔聚能槽必须相互对准。

深、浅孔装药及封孔结构示意图分别见图6、7.

图6 深孔装药及封孔结构示意

图7 浅孔装药及封孔结构示意

4 围岩控制方案设计

4.1 顶板补强支护

实施沿空留巷的巷道相比常规巷道经历的动压次数多、影响大,所以必须对此巷道进行补强支护,也就是上述所说的“补”。

考虑当前胶带顺槽部分区域顶板支护已出现生锈,在原有支护基础上选用“高强预应力锚索+锚杆(压网)+钢筋网”对顶板进行补强支护。

4.2 巷旁挡矸防护

工作面后方所留巷道的巷帮挡矸措施选用“双层金属网+风筒布+可伸缩U型钢+钢筋拉杆”的方式。巷旁挡矸防护平面图见图8.

图8 巷旁挡矸防护平面

4.3 滞后临时支护

工作面后方200 m范围内,选用“π型梁或1 m铰接梁+单体液压支柱” 组成单体柱棚的滞后临时支护。滞后临时支护的顶梁选用4 m的π型梁或者1 m的铰接梁,按照巷道中线的方向进行布置,4 m的π型梁下至少保证4根单体液压支柱,共布置4排。

5 现场应用效果分析

5.1 切顶效果分析

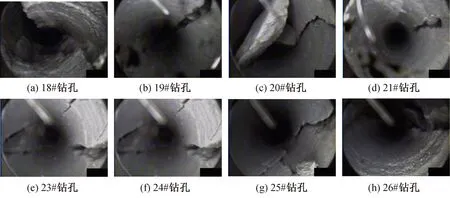

爆破切缝效果受多种因素影响,对爆破前后钻孔窥视结果进行对比分析。

钻孔爆破后,在两个爆破钻孔连线中间补打窥视钻孔,补打钻孔和爆破钻孔参数一致。若窥视结果显示爆破钻孔内沿切顶线方向裂缝发育长度超过钻孔深度50%、相邻炮孔连线有明显裂缝,说明成缝效果较好,达到爆破要求;若爆破后钻孔内的岩石裂隙发育不明显,则需优化爆破切缝参数。

爆破效果窥视图见图9. 通过窥视结果可以看出,在采用设计方案预裂爆破后,切顶孔内可以明显观察到聚能爆破后产生的纵向裂纹,越往深部裂缝缝隙越大,且在出现塌落的岩块,说明切顶爆破成缝效果良好。

图9 爆破效果窥视

5.2 现场成巷效果

随着工作面回采工作的进行,上覆岩层沿着预裂切缝线形成具有一定承载能力的巷帮,减少了采空区压力。留巷顶板在两次采动过程中变形较小,切缝侧巷旁无明显帮鼓,实体煤帮无明显片帮现象。

6 结 论

1) 通过现场调研、现场试验、工程类比等多种研究方法,理论计算确定切顶钻孔合理深度,爆破钻孔深孔深度为15.5 m,浅孔深度为8.4 m,倾角为85°,钻孔布置间距为800 mm.根据现场试验,确定切缝钻孔最佳装药结构:深孔装药结构“9+9+9+9+9”,浅孔装药结构“7+9+9”.

2) 对D型聚能管定向断裂爆破切顶技术进行现场试验,从现场窥视结果来看,切顶爆破成缝效果良好。D型聚能管定向断裂爆破技术能够达到预期切顶效果。

3) 在某煤矿原有的支护基础上增加了“高强预应力锚索+锚杆(压网)+钢筋网”补强支护顶板,有效减小了留巷变形,确保了留巷稳定。

4) 某煤矿薄煤层工作面采用切顶卸压沿空留巷开采技术卸压效果明显,预裂深孔爆破成缝效果良好,围岩变形较小,成巷稳定,为实现该矿安全、高效、智能开采奠定了基础。