宿东矿区松软煤层沿空掘巷联合支护技术研究与应用

2024-02-23谢益盛

谢益盛

(淮北矿业(集团)有限责任公司 朱仙庄煤矿,安徽 宿州 234111)

松软煤层沿空巷道在受到采掘活动的影响后,巷道围岩内部原有的应力平衡状态会被打破,呈现出围岩的塑性区被进一步破坏、自稳时间短、应力高度集中、应力环境复杂多变、易发生变形且变形量大等特征[1-3]. 通常情况下,会对此类巷道采取一定的加固和修复措施,但依然无法保证巷道的安全性。

针对松软煤层巷道围岩稳定性,学者们进行了相关研究,且取得一定成果。袁越等[4]通过建立深部回采巷道的力学模型,进行回采巷道塑性区形态变化规律的理论分析,得出维护回采巷道围岩稳定的前提是改善围岩应力环境和减小塑性区的发育深度;文圣勇等[5]以具体工程背景为研究对象,通过地质雷达探测进行采动影响下回采巷道破坏机理及松动圈发育特征的分析,设计了“优化煤柱、高强锚杆支护、对穿锚索控制”三者相结合的控制方案。基于此,以朱仙庄煤矿8106风巷为背景,进行松软煤层沿空掘巷围岩控制的研究,在参考相关理论的基础上,采用数值模拟工具分析了围岩的变形特征和其联合支护的机理,设计巷道的联合支护方案,并进行工业性试验。

1 工程概况

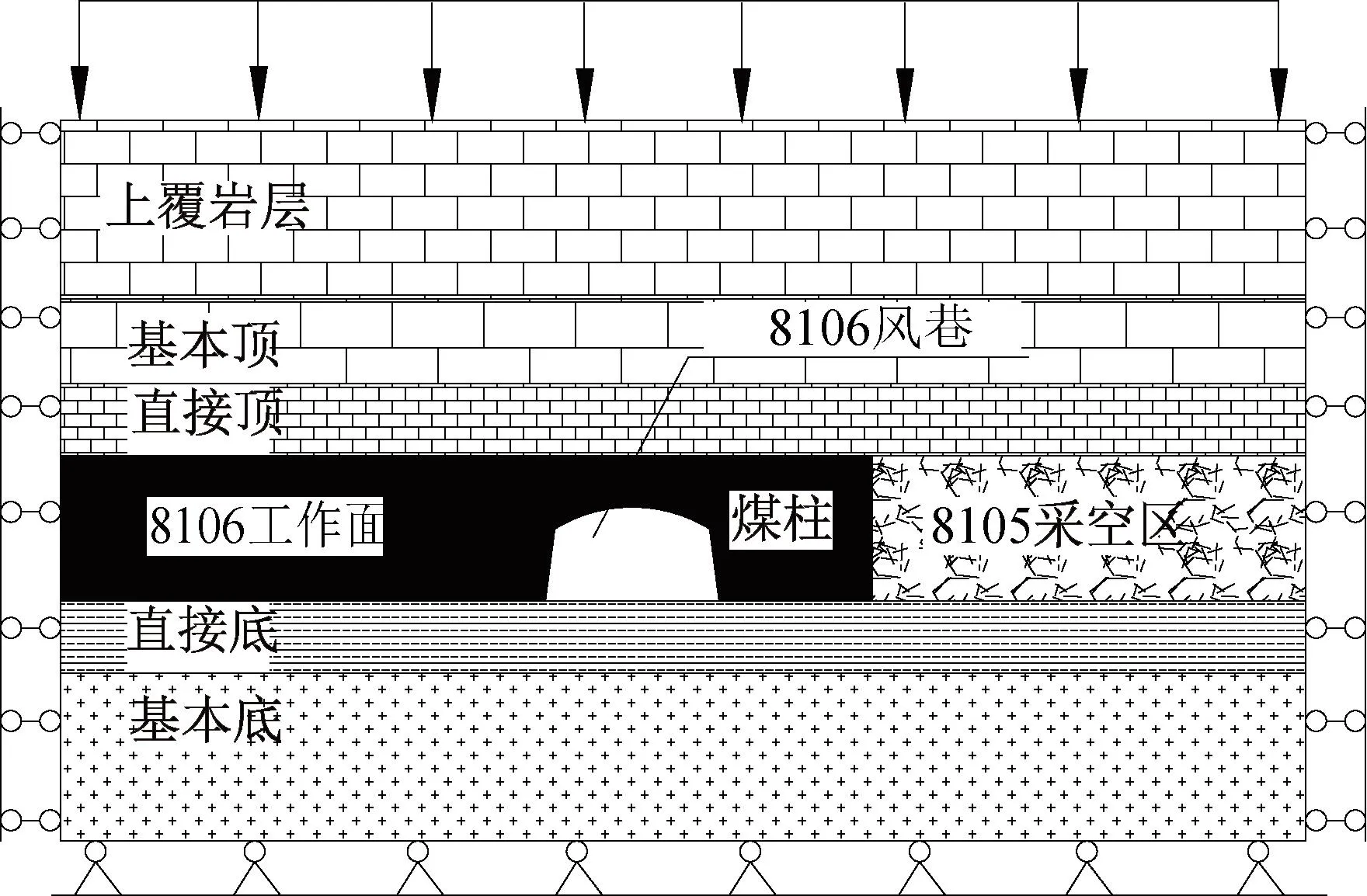

朱仙庄煤矿属于淮北矿业集团,位于宿州市东部朱仙庄镇内,矿井主采8#和10#煤层,8106工作面位于十采区北翼五区段,以工作面为中心,其北、南、东、西分别为8106回风上山下段、F11断层、F24断层、8105工作面采空区。8106风巷位置示意图见图1. 在8106工作面中,8#煤层平均倾角15°,平均厚度12.0 m,为开采层,顶板、底板岩层的构成均为泥岩和中细粒砂岩,属于特厚煤层,发育以节理裂隙为主,故也被视为松软煤层。由于已经完成了邻近8105工作面的回采,故沿着8105工作面采空区向8106风巷掘进时,采取沿空掘进方法,沿8#煤层底板进行,其中护巷煤柱宽,断面(呈三心拱形)的净宽、净高依次设置为5 m、4.8 m、3.5 m. 8106风巷为松软煤层沿空掘巷,巷道围岩松软破碎,仅采用被动支护或主动支护时,难以保障围岩的稳定,故进行联合支护技术研究。

图1 8106风巷位置示意

2 破碎围岩变形特征分析

由于松软煤层围岩体内部结构较为复杂,故采用FLAC3D数值模拟的方式进行巷道沿空掘进期间围岩应力及变形规律的分析,建立长180 m×宽100 m×高37.5 m的数值模型,侧压系数1.2,两侧和顶部做位移和等效覆岩荷载施加处理,模型侧边和底部固定,模型示意图见图2.

图2 数值模型力学模型示意

根据8#煤层顶底板岩石力学报告及陷落柱内充填物的具体情况,在数值模型中,对相关的物理参数进行赋值,顶底板岩层物理力学参数见表1.

表1 8#煤层顶底板岩层物理力学参数

数值模拟时先将模型运行至初始地应力平衡状态,随后开挖8105工作面运算至平衡状态,再对8106风巷沿空掘巷工作面进行运算,保证其达到平衡状态,最后进行巷道开挖运算至平衡状态。基于破碎围岩沿空掘巷相关研究结果[6-7],设置对比分析巷道在U型棚支护和U型棚+锚索梁支护+沿空侧注浆时围岩变形特征,即对比巷道仅采用被动支护和采用被动+主动联合支护时围岩变形特征,模拟方案见表2.

表2 数值模拟方案

根据数值模拟结果分析8106风巷沿空掘巷期间在不同支护方案下围岩变形量及塑性区分布特征。

1) 围岩变形量。在巷道顶板、底板及两帮中部布置测点进行巷道表面位移监测,不同支护方案下沿空掘期间围岩变形曲线见图3.

图3 不同支护方案下沿空掘巷期间围岩变形曲线

由图3(a)可知,8106风巷沿空掘巷期间采用U型棚支护方案时,巷道顶板、底板变形量分别为0.124 m、0.051 m,煤柱帮和实体煤帮移近量分别为0.151 m、0.056 m. 据此可知,沿空掘巷期间仅采用原有U型钢棚支护时,围岩变形量大,且煤柱帮和实体煤帮、顶板和底板的变形均不对称,表现为后者显著小于前者。

由图3(b)可知,8106风巷沿空掘巷期间采用U型棚+锚索梁支护时,巷道顶板、底板变形量分别为0.111 m、0.052 m,煤柱帮和实体煤帮移近量分别为0.056 m、0.05 m. 相较于巷道仅采用U型钢棚支护时,顶板下沉量、两帮移近量显著降低,其中煤柱帮变形量的降幅达到62.9%. 基于上述分析可知,巷道采用锚索梁补强和沿空侧注浆加固后,掘巷期间两帮的非对称变形得到有效改善,围岩自身稳定性得到提高,围岩变形量大幅降低。

2) 塑性区分布。不同支护方案下围岩塑性区分布结果见图4.

图4 不同支护方案下围岩塑性区分布

分析图4(a)可知,采用U型棚支护时,沿空掘巷期间顶板及两帮主要受到剪切破坏,顶板区域0~0.5 m的围岩在剪切应力与拉应力的作用下表现为塑性状态,顶板0.5~3.2 m围岩主要受到剪切应力的作用表现为塑性,两帮0~3.1 m的围岩同样在剪切应力的作用下出现塑性破坏,底板0~1.5 m的岩体在拉应力的作用下表现为塑性状态。就塑性区发育情况而言,顶板的深度为3.2 m,底板的深度为2.5 m,左帮的深度为3.1 m,右帮的深度为3.0 m,且巷道在该种支护方案下围岩塑性区有进一步向深部发育的趋势。

分析图4(b)可知,采用U型棚+锚索梁支护时,巷道沿空掘巷期间的破碎特征基本与采用U型棚支护时相同,但塑性区的发育深度均下降,顶板为2.8 m,底板为2.7 m,左帮为2.6 m,右帮为1.5 m. 围岩塑性区的发育深度仅有小幅降低,无向深部区域进一步发育的趋势。产生这种现象的主要原因为巷道围岩松软破碎,主动支护仅能在一定程度提升松软围岩体的整体性及承载能力。

综合上述分析可知,8106风巷在采用U型棚+锚索梁+沿空侧注浆相结合的联合支护方案后,围岩变形量大幅降低,巷道围岩塑性区无进一步向深部发育的趋势,掘巷期间围岩变形满足使用要求。

3 联合支护方案及效果

3.1 联合支护方案

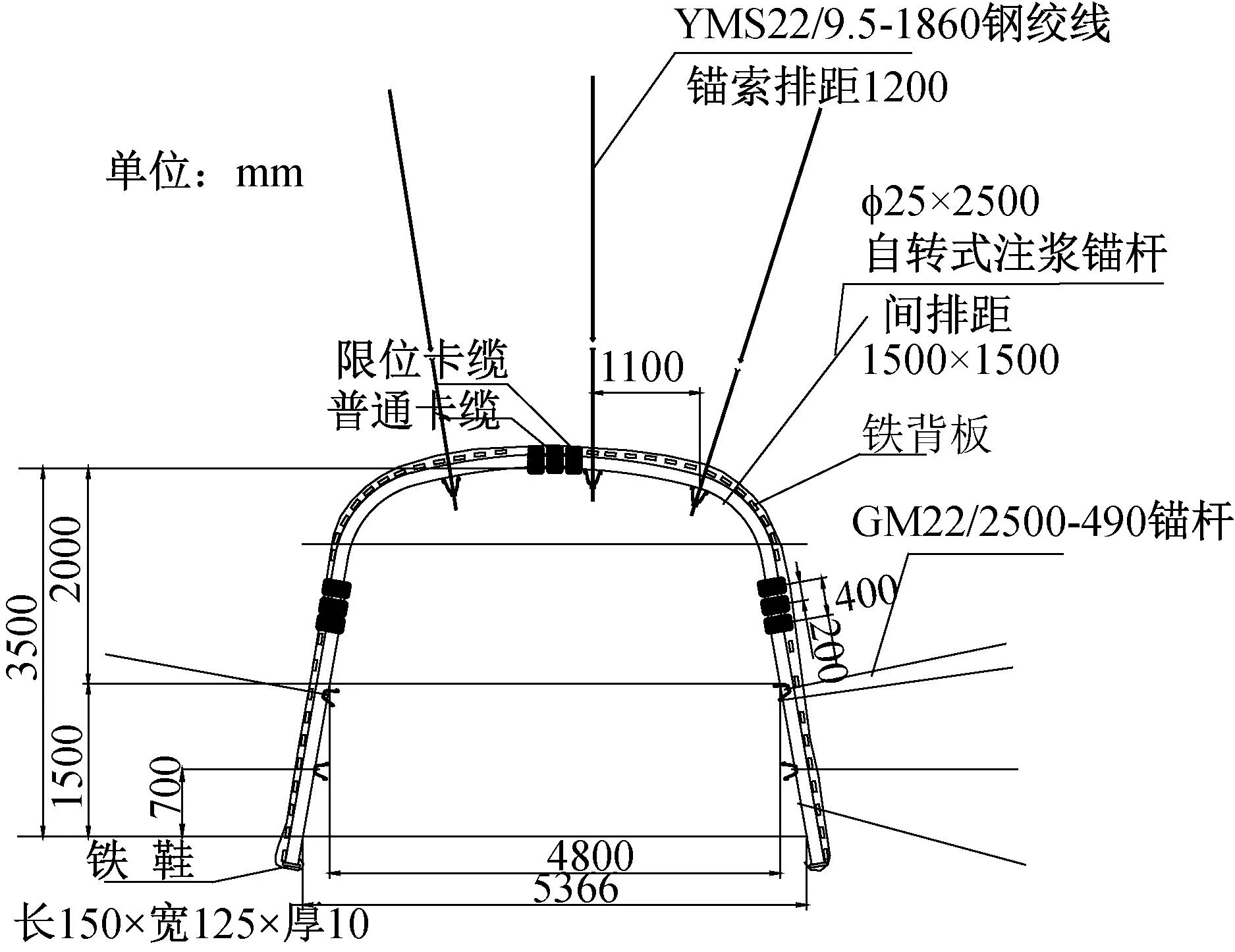

根据8106风巷的地质条件,结合巷道围岩控制对策及数值模拟结果,确定沿空掘巷期间采用U型棚+锁梁锚索、锁腿锚杆+沿空侧喷浆、注浆的联合支护方案。

1) U型棚支护。U型棚搭接长度和棚距分别设置为400 mm和600 mm,采用三心拱棚,具备可缩性,型号为U29,搭接处的固定选择限位卡缆和中部限位卡缆完成,数量分别为两副、一副,300 N·m为卡缆螺母扭矩最小值,棚间的联结采用金属拉板实现,棚后采用双抗网+金属网+铁背板进行全断面腰背,金属网为10#铁丝编织,金属网搭接100 mm,铁背板间距300 mm.

2) 锁梁锚索、锁腿锚杆。顶部采用3道锚索梁支护,锚索采用YMS22/9.5-1860型钢绞线,预紧力≥30 kN,外露长度1200 mm,排距150~250 mm,巷道两帮各施工二道锁腿锚杆,锚杆规格为GM22/2500-490,底板以上700 mm处设置第一道锚杆,1500 mm处设置第二道锚杆,锁腿锚杆外露长度不得超过100 mm. 锁腿锚杆滞后迎头不大于5 m,锚索梁滞后迎头不大于8 m.

3) 沿空侧喷浆+注浆。巷道沿空侧支护采用“喷浆+注浆”措施,喷浆层厚度≥100 mm,滞后迎头≤30 m;注浆材料和锚杆分别选用水泥浆(水∶灰=1∶2)和自转式锚杆,锚杆间排距1500 mm×1500 mm,终孔注浆压力6 MPa,滞后迎头≤60 m. 施工工艺选用两循环工艺。

巷道支护断面示意图见图5.

图5 8106风巷支护方式示意

3.2 效果分析

由巷道掘进迎头处布置的观测点所观测的数据绘制了8106风巷沿空掘巷期间的围岩变形量及变形速率曲线图,见图6.

图6 沿空掘巷期间围岩变形量及变形速率曲线

由图6可知,8106风巷顶底板在沿空掘巷过程中最大的移近速率为19 mm/d,两帮移近速率的最大值为26 mm/d,顶底板和两帮变形主要出现在支护方案实施后的0~25 d. 25 d后顶底板及两帮的变形速率均显著降低,均在5 mm/d范围内,且顶底板的变形趋于稳定,最大变形量141 mm,而两帮的变形也逐渐达到稳定状态,为最大移近量164 mm.

4 结 语

1) 采用FLAC3D数值模拟软件进行破碎围岩变形特征与机理分析,得出采动影响下注浆加固前后破碎围岩均呈现出不对称的变形特征,围岩变形量的大小顺序为:左帮>顶板>右帮>底板;破碎围岩注浆加固后,围岩变形量大幅下降,且有效阻止了围岩塑性区向深部发育。

2) 在参考模拟结果的基础上,结合巷道围岩变形情况设计出了“U型棚+锁梁锚索、锁腿锚杆+沿空侧喷浆、注浆”的巷道支护方案,29U型棚间距为600 mm,顶部布置3道锚索梁,两帮各布置两排锁腿锚杆,煤柱帮布置3排注浆锚杆,间排距为1500 mm×1500 mm,选用水∶灰=1∶2的水泥浆作为注浆材料,施工工艺选用两循环工艺,6 MPa作为终孔注浆压力。

3) 8106风巷采用联合支护方案后,浅部破碎围岩与深部稳定围岩间形成有效连接,沿空侧煤柱的承载能力得到提高,巷道掘进期间顶底板及两帮最大变形量分别为141 mm和164 mm,保障了巷道围岩的稳定。