煤层顶板深孔预裂爆破高效封孔材料及工艺研究

2023-06-01胡亚超熊祖强

胡亚超 ,熊祖强,2 ,王 春,2 ,王 成,2

(1.河南理工大学 能源科学与工程学院, 河南 焦作 454003;2.煤炭安全生产河南省协同创新中心, 河南 焦作 454003)

0 引 言

爆破封孔主要作用是阻止爆破过程中产生的爆轰气体冲出孔外,提高爆破破岩率,减少爆炸产生的有害气体溢出,则封孔材料的特性对封孔的效果至关重要。目前,井下爆破传统封孔材料主要有黏土、砂砾、水泥类、聚氨酯等爆破封孔材料[1-3],这些材料在大倾角深孔爆破封孔过程中存在运输量大、封孔难度大、封孔效率低、劳动强度大等问题;黏土炮泥材料捣实程度受人为因素影响较大,并且在捣实炮泥的过程中存在损伤炮线的安全事故[4]。然而,水泥类材料凝结固化时间长[5-7],聚氨酯材料反应温度高等都存在局限性[8-9]。杨东辉等[10]提出一种新型炮眼堵塞器,以黏土炮泥为对比,在动静载作用下测试其力学特性,取得了很好的效果。马春德等[11]提出一种“水炮泥+膨胀泡沫”堵塞炮孔新方法,相比传统堵塞技术具有强度高,效率快等优势。梁冰等[12]以黏土材料为对比,研究水泥和速凝剂在水作用下不同配比的封孔强度,但封孔需要等待6 h,爆破效率低下。因此,一种高效的封孔材料可以提高爆炸效率,扩大孔内裂隙生成、延伸和贯通,提高爆破效果,同时避免爆破产生的有毒有害气体冲出孔外,保证煤矿安全高效的生产[13-14]。

为解决传统爆破封孔材料在大倾角深孔爆破封孔过程中存在的不足,提出了一种高效封孔材料及工艺,来满足顶板深孔爆破封孔需要。为研究高效封孔材料封孔强度,以黏土炮泥材料为对比,在RMT-150B 型岩石力学试验机上测试其抗压强度以及静载作用下封孔材料的承载能力;分析高效封孔材料的封孔强度,并进行工业性试验验证高效封孔材料封孔效果。

1 高效封孔材料特性及封孔机理

1.1 高效封孔材料基本特性

高效封孔材料为A、B 两种组份的无机双液注浆材料,A 料为硫铝酸盐水泥熟料添加外加剂制备而成的,B 料为石灰、石膏按一定比例混合添加外加剂配制而成,外加剂主要为早强剂、速凝剂、缓凝剂和悬浮剂等;A 料、B 料分别按配比单独加水搅拌后制备的单液材料可长时间存放不凝固、不泌水;将单液材料进行等量混合搅拌后在外加剂作用下可快速生成大量钙矾石,其固结体的骨架结构承受外部的载荷,使高效封孔材料具有凝结固化时间短、早期强度高、泵送性强等性能;高效封孔材料采用水灰比为0.8∶1,通过实验室试验测得高效封孔材料的初凝时间为3.0 min,固化时间为8.0 min;反应放热温度不高于70 ℃;根据文献[15]研究可知,电雷管在温度低于125 ℃不会发生爆炸,并且乳化炸药也不会失效,所以该温度对于爆破施工是安全的;以黏土炮泥材料为对比(试验的黏土炮泥材料经高温处理后,按黏土、水质量比7∶1 的比例制备),在MRT-150B 岩石力学试验机上测试材料的抗压强度,试验结果见表1。

表1 封孔材料抗压强度Table 1 Compressive strength of sealing material

由表1 可知:高效封孔材料的抗压强度随着龄期的增长而增强;但龄期为0.5 h 时,高效封孔材料抗压强度为5.96 MPa,相比炮泥材料的0.232 MPa,提高了近25 倍。

1.2 高效封孔材料封孔机理

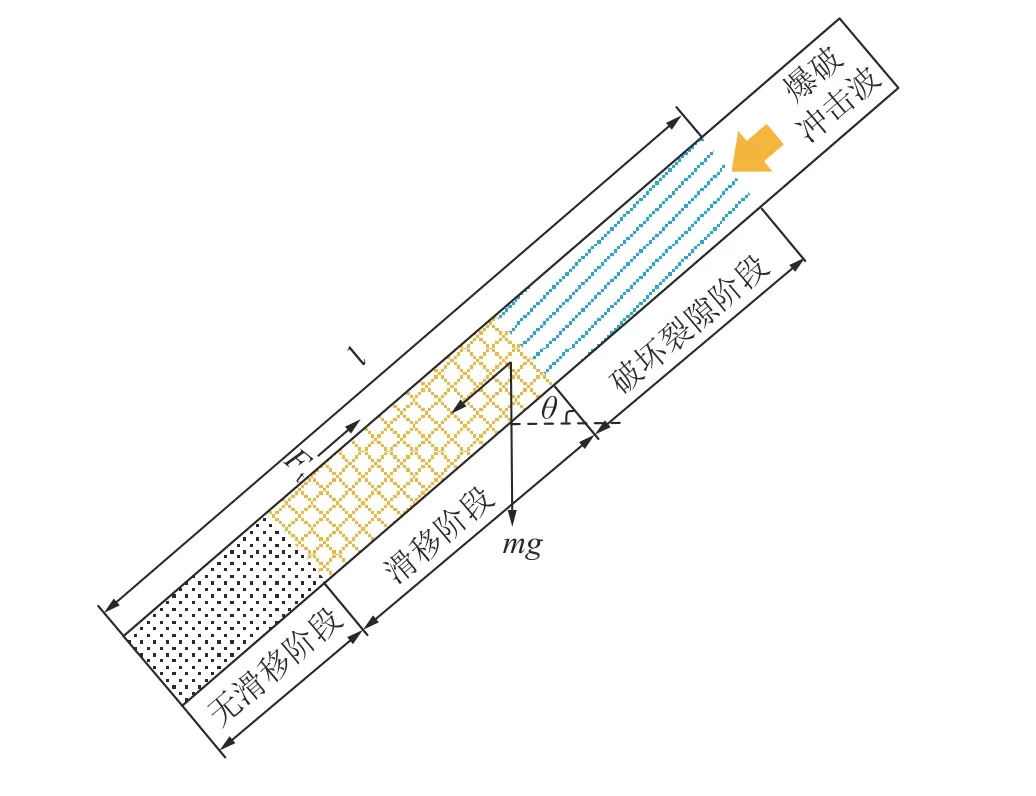

炸药爆炸过程中常常伴随着高压、高速、高温气体的产生,封孔材料会受到爆炸冲击波的作用,在冲击波的作用下使封孔材料产生一定的压缩变形或滑移,假设封孔材料受到的冲击力大于封孔材料抗压强度,爆破封孔材料受到爆破冲击在爆破孔内划分为3 个阶段,为无滑移阶段、滑移阶段和破坏裂隙段(图1);对封孔材料进行受力分析[16-17],根据牛顿第三定律可知,封孔材料受爆炸冲击波作用产生运动,受到摩擦力作用,则摩擦阻力公式为:

图1 封孔结构与受力分析Fig.1 Sealing structure and force analysis diagram

式中:Ft为爆炸气体对材料的推力,N;L为封孔长度,m;f为封孔材料与钻孔壁之间的摩擦因数;λ为侧压系数;db为爆孔直径,mm;P0为炸药爆炸作用在封孔材料上的压力,Pa;m为材料的质量;g为重力加速度,取10 m/s2;θ为爆破孔与巷道轴线的夹角。

通过封孔材料力学分析可知,高效封孔材料的摩擦阻力与封孔材料的抗压强度、作用到材料上的压力、封孔长度摩擦因数等因数成正比,则封孔材料的抗压强度、摩擦因数越大,封孔材料受到的摩擦阻力越大,封孔的效果越好。文献[12]通过研究爆破注浆封孔材料抗压强度,分析封孔长度与材料力学特性,得到注浆封孔长度L与孔径db、冲击力P0为正函数关系,与封孔材料与孔壁的摩擦因数f、材料抗压强度σ为反函数关系;测试结果表明水泥复合类材料抗压强度达到4.42 MPa 可满足爆破封孔需要高效封孔材料抗压强度为5.96 MPa,可满足爆破封孔需要;封孔长度为

由式(2)可以看出,相同封孔长度下,承受冲击载荷的能力越大,爆破封堵的效果越好,为进一步研究高效封孔材料摩擦力的大小(封孔材料与孔壁之间的封孔强度可体现摩擦力的大小),将爆破冲击波作用在封孔材料的力简化为准静压作用;以黏土炮泥材料为对照试验,通过静态压缩试验对高效封孔材料的封孔强度和承受载荷能力进行研究。

2 静载压缩试验

静载压缩试验以黏土炮泥封孔材料为对比;研究高效封孔材料在静载压缩作用下的封孔强度;为了便于试验,采用壁厚5 mm、直径为50 mm 钢管来模拟爆破钻孔,忽略壁面的粗糙度影响;向钢管内注入不同高度的封孔材料来模拟不同的封孔长度,通过在RMT-150 型电液伺服岩石压力试验机上进行压缩试验,分析高效封孔材料的封孔效果。

2.1 试验设备及方案

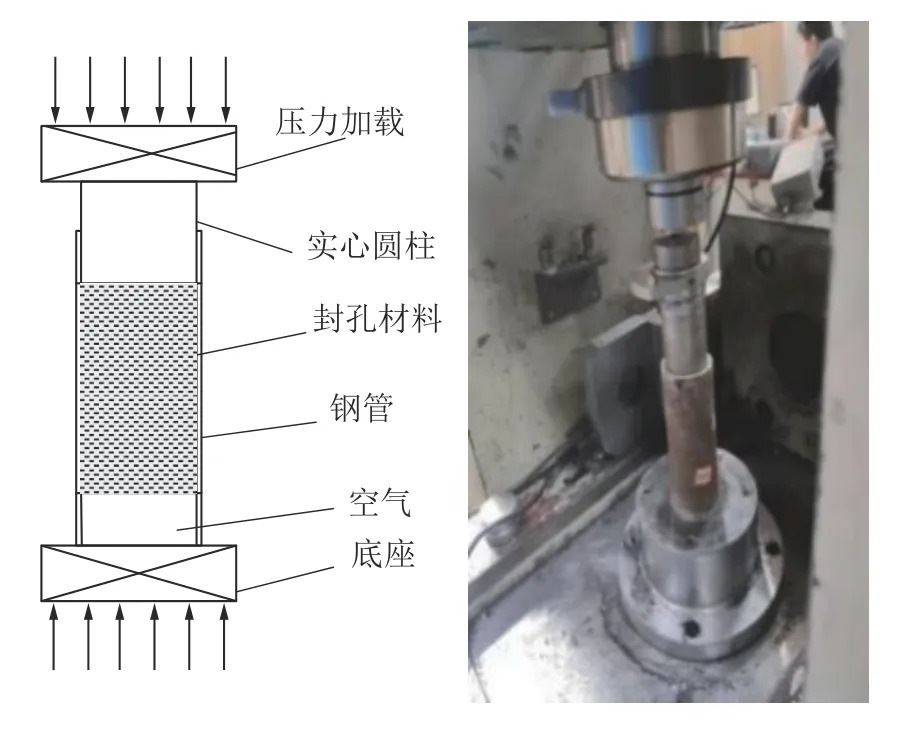

试验设备采用RMT-150B 型电液伺服岩石力学试验系统,该设备最大垂直静载荷1 000 kN,系统精度小于0.5%。试验采用力控制的加载方式,轴向加载速率为0.2 kN/s,最大轴向位移50 mm,载荷传感器为100 kN 小力传感器。由于试验系统高度限制,设计封孔长度为50、100、150、200 mm(用编号5、10、15、20 表示);钢管孔内上下分别预留50 mm 空间,上方空间是为导向作用,下方空间是为封孔材料滑动预留空间。设计直径50 mm,高度50 mm 的实心圆柱在浇筑试样过程中预留出下方的空间,进而可以确定封孔高度;设计直径50 mm,高100 mm 实心圆柱为压缩过程中作为导向作用压出孔内封孔材料;试样加载压缩示意图及实物如图2 所示。

图2 加载压缩示意及实物Fig.2 Load compressed schematic and physical map

高效封孔材料静载压缩试验采用水灰质量比为0.8∶1,通过分析不同封孔长度下材料抗压缩能力,判断其封孔效果。结合爆破现场施工时间设计采用0.5 h 的龄期进行试验。

2.2 爆破封孔材料封孔强度

以黏土炮泥材料为对比,通过静载压缩试验测试高效封孔材料不同封孔长度的封孔强度,判断该材料的封孔效果。

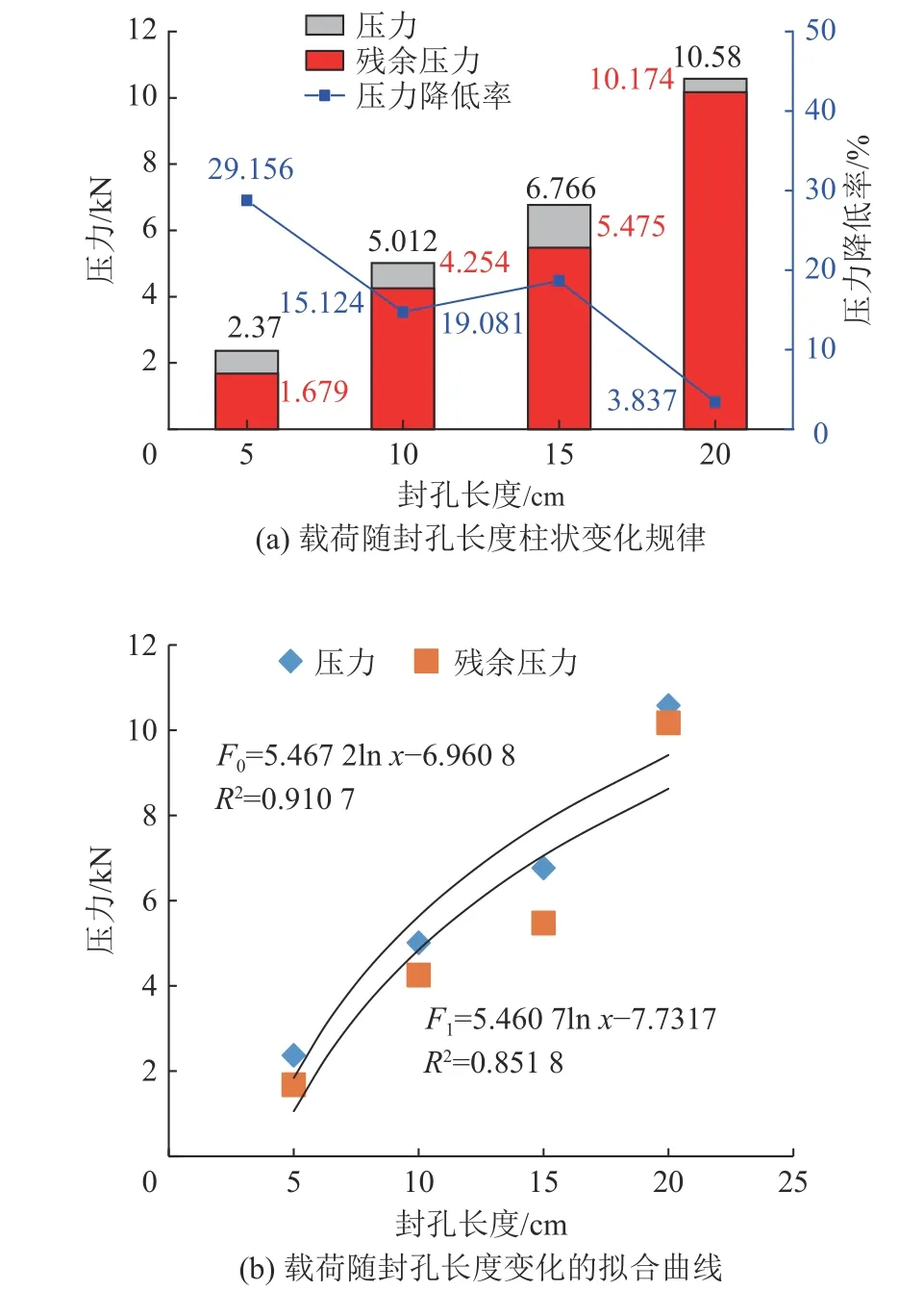

1)黏土炮泥材料压缩强度。图3 为黏土炮泥材料压缩载荷随封孔长度的变化规律。

图3 黏土炮泥材料压缩载荷随封孔长度的变化规律Fig.3 Variation law of compression load of clay stemming material with sealing length

由图3a 可以看出:随着黏土炮泥材料封孔长度的加长,试样峰值压力逐渐变大,残余压力也随之增大,封孔长度为50、200 mm 的压缩载荷为2.37、10.53 kN;主要原因是封孔长度的加长导致封孔材料与孔壁界面的接触面粗糙度变大,从而产生较大的承载能力;压力降低率整体呈下降趋势(压力降低率为残余压力相比峰值压力的降低程度),封孔长度为50、200 mm 时分别为29.156%、3.837 5%;表明随着封孔长度的加长试样的残余压力与峰值压力差距逐渐减少。

由图3b 可知:随着封孔长度的增加,峰值压力呈现出一定的规律性,通过对不同封孔长度的峰值压力和残余压力进行指数函数拟合,试样的拟合度较高,符合指数增长的规律,表明了随着封孔长度的增加,试样承受的压力也逐渐变大。即封孔长度的加长可以抵抗更大的爆炸冲击能量,可通过爆炸产生的能量推导所需的封孔长度,为爆破封孔提供理论参考。

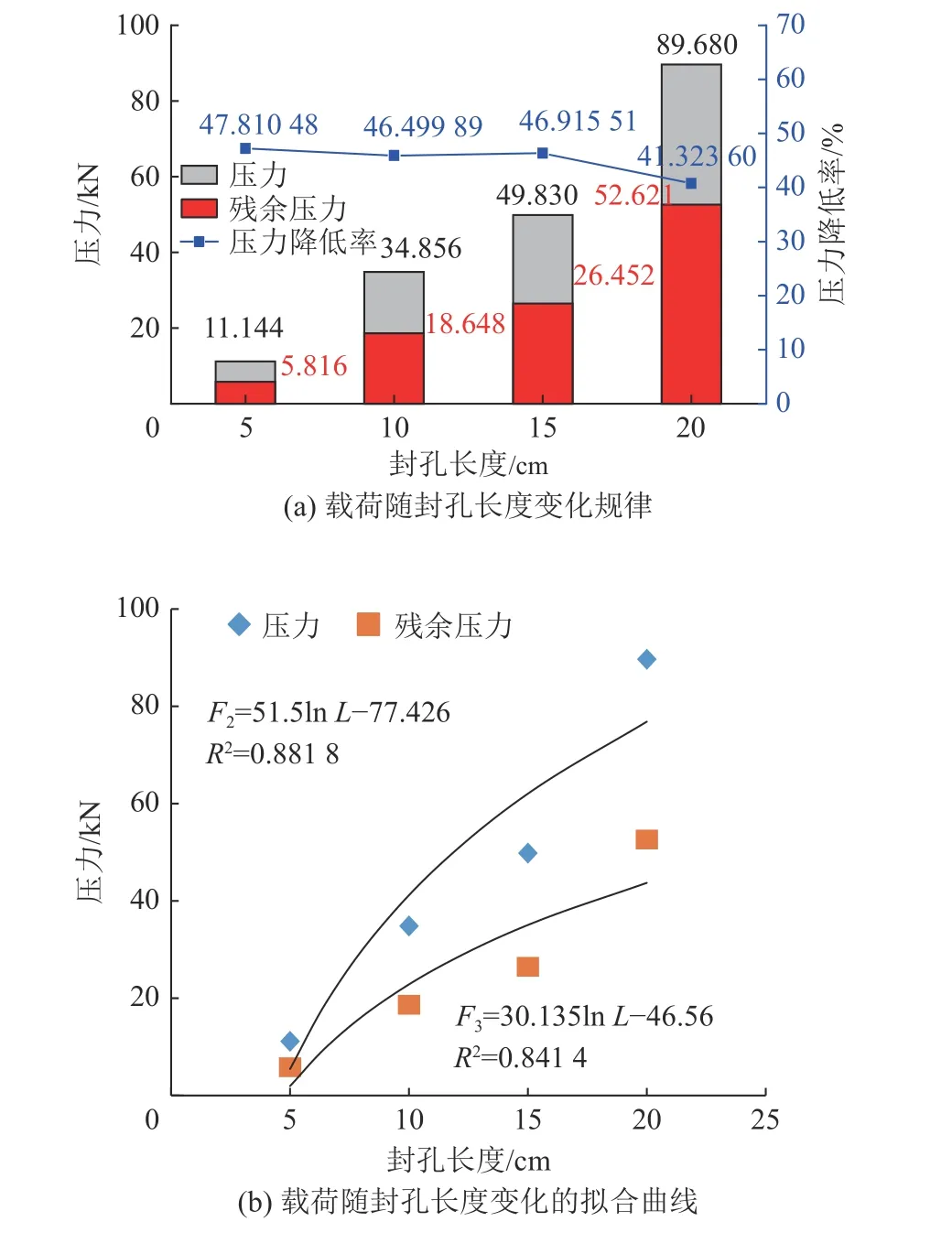

2)高效封孔材料封孔强度。本次试验高效封孔材料水灰比为0.8∶1,研究封孔强度随封孔长的变化规律。

由图4a 可以看出:随着封孔长度的增长,高效封孔材料的峰值压力也逐渐增大,压力降低率呈下降趋势,封孔长度为50、200 mm 的承受的压缩载荷分别为11.14、89.68 kN;主要原因有2 个:随着封孔长度的增加,孔壁接触面粗糙度变大,导致承受的载荷变大;高效封孔材料为水泥复合材料,凝结固化过程中与孔壁接触面变大,导致与孔壁的粘结作用变强。残余降低率随着封孔长度的增加,残余压力与峰值压力差距逐渐减少,封孔长度为50、200 mm 的残余压力由47.81%降到41.32%。

图4 高效封孔材料压缩载荷随封孔长度的变化规律Fig.4 Variation law of compression load of high-efficiency sealing material with sealing length

由图4b 可知:随着封孔长度的增加,高效封孔材料峰值压力呈现规律性变化,得到高效封孔材料承受的峰值压力和残余压力进行对数函数拟合,根据对数函数的相关系数可知,高效封孔材料的封孔强度随封孔长度的变化规律符合对数函数的。

通过对黏土炮泥材料和高效封孔材料对比分析可知:高效封孔材料的压缩载荷强度远大于黏土材料,封孔长度200 mm 时,后者比前者提高了近9 倍;封孔长度为50 mm 时,后者比前者提高了近5 倍;黏土炮泥材料的压力降低率相比高效封孔材料的较好,主要原因是黏土炮泥材料为黏塑性体,受到压缩载荷作用时,材料吸能发生膨胀,增大摩擦力作用,导致残余压力较大;高效封孔材料吸能膨胀效果较黏土炮泥材料差,但高效封孔材料残余压力也大于炮泥材料。因此,封孔长度相同的情况下,高效封孔材料相比黏土炮泥材料具有较好的封孔效果。

3 高效封孔工艺

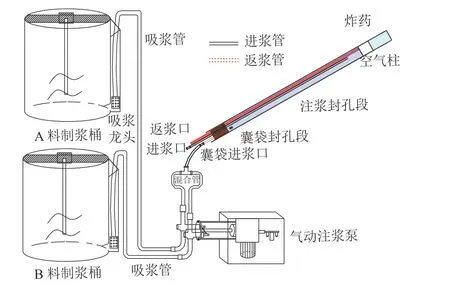

由于高效封孔为双液注浆材料,现有工艺无法满足;根据高效封孔材料凝结固化时间短,早期强度高,可泵送能力强等特性,设计了一套完整的、高效的、准确的封孔工艺体系,该封孔工艺分为囊袋孔口封孔和注浆段封孔2 部分。

3.1 囊袋孔口封孔

高效封孔材料为双液注浆材料,孔口的封孔为注浆段封孔的关键;在进行爆破孔注浆封孔前要进行孔口封孔,若孔口封孔效果差或有空隙,则注浆段封孔浆液会流出,导致封孔失败;孔口封孔采用囊袋进行封堵[18],材质为柔性膜袋,囊袋如图5 所示。

图5 囊袋封孔示意Fig.5 Sealing bag principle

由图5 可知:囊袋主要由袋体、单向阀、注浆管组成,囊袋内部装有单向阀,单向阀保证了浆液不返流;囊袋封孔工作原理为:浆液通过注浆管由单向阀进入袋体,袋体随着浆液的进入开始膨胀,受孔壁约束,对孔壁会产生压力,使囊袋与孔口结合更牢固;当囊袋内充满浆液并渗出少量水,且囊袋在人力难以拉动时,即视为孔口封口结束。

3.2 注浆段封孔

注浆段封孔的关键是能够准确的、高效的完成设计的封孔长度,封孔的长短会影响深孔爆破预裂的效果,根据高效封孔材料的特性,设计了一套高效的、准确的封孔工艺;高效封孔材料现场施工工序:前期准备工作→制浆→注浆前准备→注浆→清洗注浆设备。工艺流程如图6 所示。

图6 封孔工艺流程示意Fig.6 Schematic diagram of sealing process

具体封孔工艺流程为:

1)前期准备工作:注浆泵和搅拌桶按设计工艺连接,并将水管和风管连接到注浆泵和搅拌桶,用清水测试注浆系统是否可以正常运行。

2)制浆:在装药完成前5 min 左右,按设计的水灰比分别向搅拌桶加入清水,打开搅拌启动阀,加入高效封孔材料进行搅拌。

3)注浆前准备:将准备好的封孔囊袋、注浆管、返浆管送入到爆破转孔内,囊袋底部距离孔口30 cm,防止注浆过程中将囊袋挤出孔外,以保证注浆的顺利完成。

4)注浆:注浆部分包括孔口封堵和封孔段封孔;打开注浆泵,将出浆管内的清水排出,直到出现浆液,关闭注浆泵,连接囊袋快速接口,进行孔口封堵,当钻孔有清水流出,孔口段封孔完成,之后连接注浆口快速接口,进行封孔段注浆,直到返浆管返浆,注浆结束。

5)清洗注浆设备:注浆结束后,立即用清水清洗注浆管路,避免时间过长浆液凝固,导致注浆设备损坏。

该封孔工艺实现了爆破封孔机械化作业,工艺操作简单,整个封孔过程仅需两人就可以完成封孔作业,注浆前的准备工作需2 人共同完成,在注浆时,需一人操作注浆泵,一人进行爆破封口工作;根据高效封孔材料泵送能力强的特性,由准备到注浆结束,10 m 封孔长度封孔时间仅需15 min;传统的黏土炮泥材料在煤层顶板深孔封堵中由于钻孔近垂直、直径和封孔长度较大,需多人配合作业,且施工劳动强度大、捣实困难;因此,该封孔工艺相比传统黏土炮泥材料封孔方法大幅提升了封孔效率,减少了封孔作业人数和劳动强度、深孔作业的难度,提高了顶板深孔爆破施工的工作效率。

4 工程应用

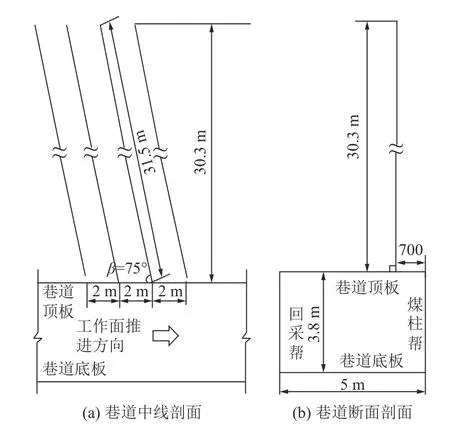

4.1 爆破孔参数

工程以某煤矿大采高工作面为背景,为解决临近巷道变形严重问题,进行顶板深孔预留爆破技术进行卸压。根据该矿煤层顶板地质条件,设计钻孔与巷道中线夹角为75°,与巷道断面夹角为0°,间距为2.0 m;爆破孔深设计为31.5 m,根据煤矿封孔长度应为炮孔长度的25%~30%[19-20],为保证安全,设计封孔长度为10 m。爆破孔如图7 所示。

图7 爆破钻孔示意Fig.7 Diagram of blasting borehole

4.2 封孔效果

采用高效封孔材料及工艺对封孔长度为10 m的爆破钻孔进行封孔,单个爆破孔从开始到封孔结束耗时间约15 min,其中囊袋孔口封堵约2 min;由于实现了机械化作业,减少封孔时间,每班爆破达到3 个孔,加上前期准备以及对炮眼透孔、装药等工艺流程,总共耗时需要2 h;由于高效封孔材料具有早强的特性,封口结束0.5 h 后就可以进行爆破,解决了煤层顶板深孔爆破封孔难题,大大提高了爆破施工的效率;爆破后封孔效果如图8 所示。

图8 爆破后封孔效果Fig.8 Sealing effect after blasting

由图8 可以看出:由于封孔效果较好,爆破后的注浆管和炮线仍悬挂在顶板,表明爆破后巷道顶板相对完好,检测的CO 体积分数为5×10-6~20×10-6,符合煤矿爆破安全要求。因此,高效封孔材料及工艺相比黏土炮泥材料来说,在顶板深孔预裂爆破具有很大的优势,且封孔效果非常好;不但解决了大倾角深孔预裂爆破的封孔难题,实现了爆破封孔机械化作业,降低了劳动强度,还大幅提高了封孔效率,进而提高了爆破施工的进程。

5 结 论

1)高效封孔材料初凝时间为3 min,固化时间为8 min,反应放热温度不高于70 ℃,低于煤体引燃温度;其0.5 h 抗压强度为5.96 MPa,相比黏土炮泥的抗压强度提高了近25 倍;分析注浆材料封孔机理,确定高效封孔材料抗压强度满足封孔需要。

2)静载压缩作用下,封孔材料的峰值压力和残余压力随着封孔长度增加而增加;高效封孔材料的压缩载荷远大于黏土炮泥材料;同一封孔长度下,高效封孔材料相比黏土炮泥材料有较好的封孔效果,且随着封孔长度的增加,高效封孔材料封孔强度相比黏土炮泥材料增长的速率较快。

3)高效封孔工艺实现了爆破封孔机械化作业,操作简便,封孔效率高,大大降低劳动强度,且爆破后顶板较完整,CO 浓度较低,封孔效果好;不但可解决顶板深孔封孔难题,还可以大幅提高爆破封孔效率,相比传统封孔工艺取得了很大的进步。