难抽煤层CO2气相压裂瓦斯高效抽采技术研究

2024-02-23杨希培邵文琦杨百舸徐锋懿

杨希培,邵文琦,杨百舸,徐锋懿

(1.国家能源集团 乌海能源有限责任公司, 内蒙古 乌海 016000;2.河南理工大学 资源环境学院, 河南 焦作 454000)

我国主要含煤地层具有低渗透、难抽采等显著特征,矿井瓦斯问题严重制约煤炭安全高效生产。实施强化增渗技术,可有效提高煤层瓦斯抽采效果,降低煤层瓦斯压力和含量[1]. 五虎山煤矿隶属国家能源集团乌海能源有限责任公司,为高瓦斯矿井,回采期间瓦斯抽采效率低,特别是工作面近切眼段预抽时间短,无法满足矿井瓦斯治理工作的需要,影响回采接替,制约了煤矿的安全高效生产。目前,该煤矿010911工作面为衔接工作面,瓦斯抽采时间短,采用了CO2气相压裂瓦斯高效抽采技术,以增加煤层透气性,提高抽采效率,缩短抽采达标时间,保证回采工作面顺利接替。

1 CO2气相压裂技术

1.1 国内外研究现状

CO2压裂技术是一种非炸药爆破技术,是美国煤矿工程师Hosea V.Ferrell 于1914年发明,欧美称之为Cardox 技术[2]. 20世纪30—50年代该技术大量应用于高瓦斯煤矿的安全高效采煤,后来在全球广泛应用于岩石安全爆破和钢铁、水泥行业的工业清堵等[3]. CO2气相压裂的主要作用是在煤层中开启原有裂缝并形成新生裂缝,由于卸压和裂缝的联合作用,煤层渗透性大幅度提高[4-6]. 自2012年以来,河南理工大学、中煤科工集团等多家科研单位在全国近百个矿井对该技术进行规模化试验研究和工业应用。应用结果表明,回采工作面的煤层渗透率提高了1~2个数量级,瓦斯抽采浓度和流量提高了1个数量级,瓦斯抽采达标时间缩短了2/3;煤巷掘进工作面的卸压防突效果显著,掘进速度提高了1~3倍,实现了低渗高瓦斯煤层的安全快速掘进[4].

1.2 CO2压裂管

CO2压裂管由充气头、加热器、储液管、剪切片、密封垫、释放头等6个部件组成,见图1. 其反应过程为:加热器通电引发,使储液管内的液态CO2迅速气化冲破剪切片,透过释放头上的喷气孔迅速向外喷发,作用于周围介质。

图1 CO2压裂管结构示意

CO2气相压裂技术为本质安全型技术,其反应过程为低温低压物理爆破过程,不产生高温及电火花,爆破震动产生低频长波,不会对煤层顶底板产生构造性破坏。

2 试验矿井瓦斯地质概况及瓦斯治理现状

2.1 矿井瓦斯地质概况

五虎山煤矿位于内蒙古自治区贺兰山煤田北段乌达矿区的南部,井田面积8.08 km2,设计生产能力为150万t/a,目前采掘活动主要集中在9、10、12号煤层。9号煤层层位较稳定,含夹矸1—4层,结构较复杂,可采厚度1.04~4.20 m,平均2.82 m,属稳定的中厚煤层。9号煤层的瓦斯绝对涌出量为21.52 m3/min,相对涌出量为7.69 m3/t,原煤瓦斯含量8.92~9.35 m3/t,煤层瓦斯原始压力0.52~0.61 MPa,煤层透气性系数0.000 6 m2/MPa2·d,属极难抽采煤层。

2.2 试验煤层瓦斯抽采现状

9#煤层为高瓦斯煤层,010911工作面设计抽采时间2年。010909工作面为010911相邻工作面,共有3条巷道:010909上运输顺槽、010909下运输顺槽、010909瓦斯治理巷,前期主要采用顺煤层定向长钻孔以及倾向钻孔抽采技术,钻头直径为113 mm,开孔高度1.8 m. 010909上运输顺槽布置3个钻场共25个本煤层定向长钻孔、78个本煤层倾向抽采孔,总工程量34 463 m.

010909工作面3条巷道的平均瓦斯抽采浓度为7.53%,平均瓦斯纯量为2.897 m3/min,平均百米钻孔瓦斯纯量为0.004 93 m3/(min·hm). 总体抽采现状为:瓦斯抽采浓度较低,百米瓦斯抽采纯量较小。

2.3 试验工作面瓦斯地质特征

010911工作面位于9#煤层盘区北翼,预计2025年进行开采。工作面整体呈单斜构造,倾向西,倾角3°~7°,走向近南北,构造较简单,工作面平面图见图2.

图2 010911工作面工程平面

010911工作面煤层总厚2.8~3.2 m. 煤层结构:0.3(0.2)2.32. 实测瓦斯含量8.98 m3/t,瓦斯压力0.668 MPa,为高瓦斯工作面。CO2压裂施工地点为010909瓦斯治理巷,该巷道长1505 m,宽4.6 m,高3.2 m.

3 CO2气相压裂高效抽采防突掘进试验与效果考察

3.1 试验方案

在010911工作面近切眼段开展CO2气相压裂瓦斯高效抽采技术,从010909瓦斯治理巷沿与巷帮垂直方向010911工作面布置钻孔。

1) 试验地点:010909瓦斯治理巷,预采面进尺1490 m~1380 m位置。

2) 钻孔参数:直径113 mm,深度100 m,距离巷道底板1.6 m,瓦斯抽采封孔长度12 m,采用两堵一注封孔技术。

3) 压裂参数:压裂器C74-L型,外径72 mm,组装完成长度1.8 m,单根液态二氧化碳储量2.0 kg,释放压力185 MPa,每个钻孔压裂管30 根,压裂封孔段0~15 m,压裂段12~67 m.

4) 原始钻孔:从010909瓦斯治理巷向010911预采工作面未施工任何抽采钻孔的煤段进行压裂试验,因该工作面未布置任何抽采钻孔,因此设计一组抽采孔作为原始抽采孔。

5) 钻孔布置:共8个压裂孔,12个抽采孔,从里向外分为4个单元,每单元5个孔,施工顺序从内向外依次施工,每单元相邻孔间距为5 m,相邻单元间距为10 m,即为压裂孔5与抽采孔1、抽采孔5与压裂孔6间距均为10 m;第一单元为压裂孔1、2、3、4、5;第二单元为抽采孔1、2、3、4、5;第三单元为压裂孔6、7,抽采孔6、7、8;第四单元为压裂孔8,抽采孔9、10、11、12. 钻孔布置方案见图3.

图3 钻孔方案设计

6) 瓦斯抽采:全部钻孔并网抽采后,每天监测瓦斯抽采单孔浓度及纯流量、组孔浓度及纯流量,连续监测45 d,测试瓦斯含量小于8 m3/t则认为抽采达标,否则继续抽采。

7) 效果考察:1#、2#站数据考察瓦斯抽采效果,对比原始抽采孔与压裂孔瓦斯抽采浓度及抽采量;3#、4#站数据考察瓦斯抽采半径。

3.2 实施过程

按照试验方案,2021年9—11月,在010911预采面进尺1490~1380 m施工8个压裂孔及12个抽采孔,所有钻孔分4个站并网抽采,施工情况:

1#站:9月16日—9月26日完成钻孔施工及压裂;2#站:9月27日—10月12日完成钻孔施工;3#站:10月13日—10月17日完成钻孔施工及压裂;4#站:10月18日—10月21日完成钻孔施工及压裂。

钻孔施工完下筛管接抽,10月1日—11月14日,每天测量1次瓦斯抽采参数,共测试45 d.

3.3 瓦斯抽采效果考察

对比CO2气相压裂前后压裂孔组抽采效果与压裂孔单孔抽采效果。

1) 单元孔瓦斯抽采效果分析。

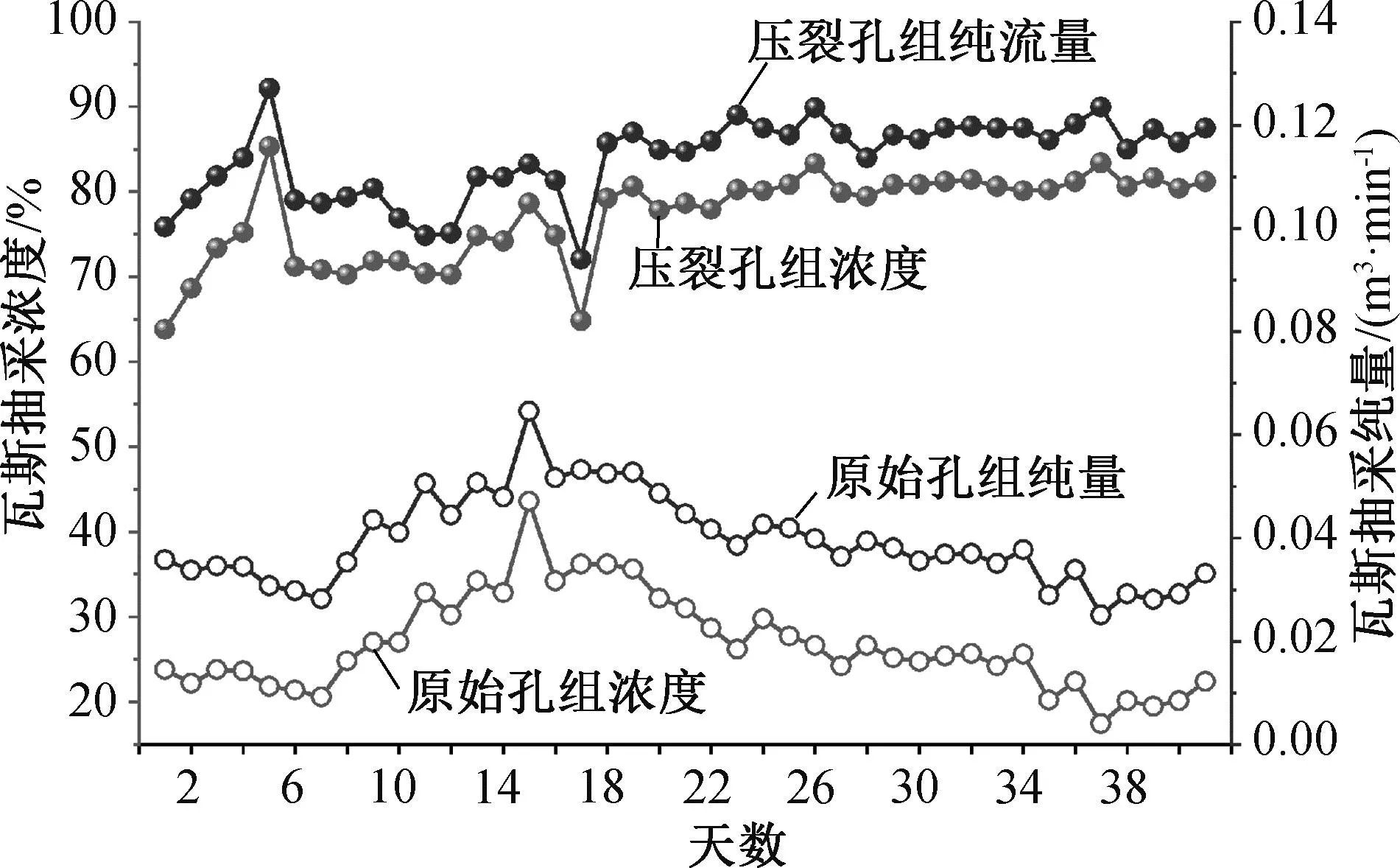

1#站(压裂孔组):瓦斯抽采浓度保持在63.8%以上,瓦斯纯量保持在0.094 m3/min以上,无衰减趋势。浓度最大值为85.3%,平均值77.1%;纯流量最大值0.127 m3/min,平均值0.114 m3/min.

2#站(原始孔组):瓦斯抽采浓度保持在17.4%以上,瓦斯纯量保持在0.025 m3/min以上,流量有明显衰减趋势。浓度最大值为43.6%,平均值26.8%;纯量最大值0.065 m3/min,平均值0.039 m3/min. 压裂孔组与原始孔组相比,瓦斯抽采浓度平均值提高1.88倍,瓦斯抽采纯量平均值提高1.92倍。气相压裂钻孔组与原始钻孔组瓦斯抽采参数平均值对比见表1、图4.

表1 压裂前后瓦斯抽采参数对比

图4 原始孔组与压裂孔组支管路抽采参数对比

2) 单孔瓦斯抽采效果分析。

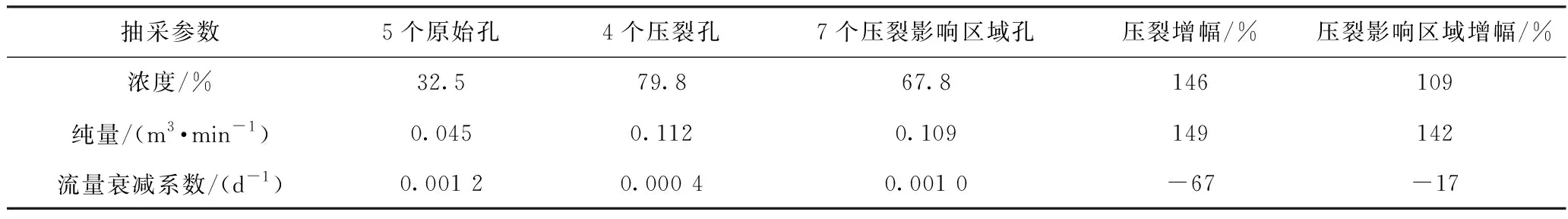

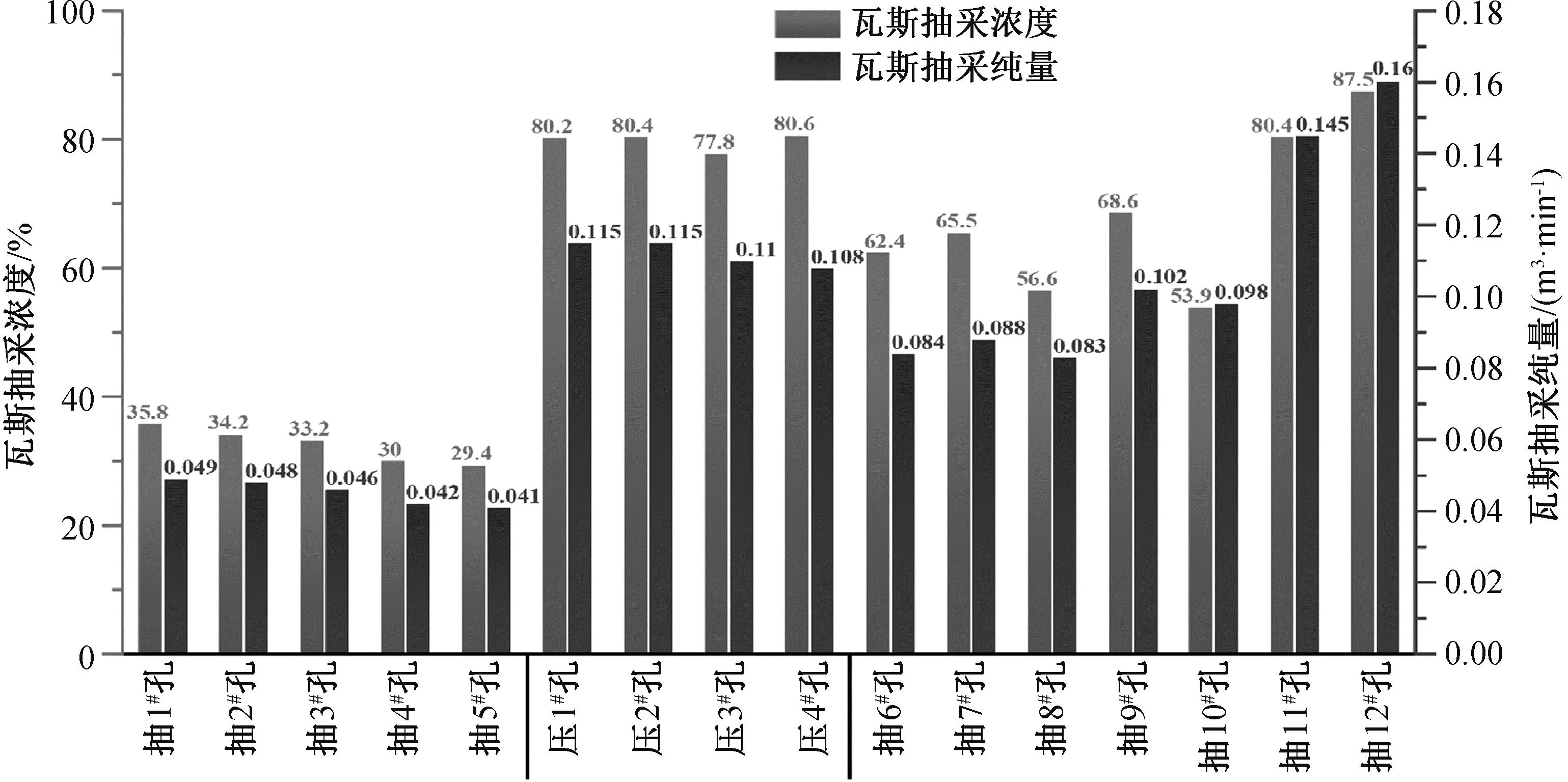

5个原始抽采孔瓦斯抽采浓度平均值32.5%,瓦斯抽采纯量平均值0.045 m3/min,流量衰减系数0.001 2 d-1.

5个压裂孔中5#压裂孔漏气,其他4个压裂钻孔瓦斯抽采浓度平均值79.8%,瓦斯抽采纯量平均值0.112 m3/min,流量衰减系数0.000 4 d-1.

7个压裂影响区域孔瓦斯抽采浓度平均值67.8%,瓦斯抽采纯量平均值0.109 m3/min,流量衰减系数0.001 0 d-1.

压裂孔与原始孔相比,瓦斯抽采浓度平均值提高1.46倍,瓦斯抽采纯量平均值提高1.49倍,流量衰减系数降低67%;压裂影响区域孔与原始孔相比,瓦斯抽采浓度平均值提高1.09倍,瓦斯抽采纯量平均值提高1.42倍,流量衰减系数降低17%. 气相压裂钻孔与原始钻孔瓦斯抽采参数平均值对比见表2、图5.

表2 压裂前后瓦斯抽采单孔参数对比

图5 原始孔、压裂孔、压裂影响区域孔抽采参数对比

3) 瓦斯抽采效果对比。

由表2、图5中瓦斯抽采效果对比可知:对于压裂完且封孔良好的压裂孔,气相压裂能实现瓦斯高效抽采,瓦斯抽采浓度、纯量均有明显提高,钻孔流量衰减系数大幅降低。同时,对于压裂影响区域的抽采孔,气相压裂同样能实现瓦斯抽采浓度、纯流量的大幅提高。

3.4 抽采半径考察

钻孔瓦斯抽采半径根据钻孔布置间距的理论方程计算,即以抽采率为指标,钻孔有效抽采半径的计算公式[7-8]如下:

(1)

式中:t为抽采时间,d;q(t)为百米钻孔经t日排放时的瓦斯流量,m3/(min·hm);η为瓦斯抽出率;ρ为煤的密度,t/m3;W为煤层原始瓦斯含量,m3/t.

基于以上理论,开展瓦斯抽采半径考察试验。试验分为两组:第1组,距离压裂钻孔5 m、10 m施工抽采半径考察钻孔;第2组:距离压裂钻孔5 m、10 m、15 m施工抽采半径考察钻孔。先施工抽采半径考察孔,再施工压裂孔。钻孔布置见图6.

图6 气相压裂抽采半径测试钻孔布置

9#煤层残存瓦斯含量为8.98 m3/t,按防治煤与瓦斯突出的要求,采掘面应实行先抽后采,将煤层瓦斯含量降到8.0 m3/t,通过预抽煤层瓦斯,其采面预抽率η不小于12.67%. 施工完成后,监测气相压裂孔及考察孔瓦斯抽采参数,连续监测90 d. 原始孔抽采90 d抽采半径为0.82 m,压裂后抽采半径提高到2.07 m,相比原始孔提高了153%. 010911预采面压裂前后瓦斯抽采半径对比见表3.

表3 010911预采面压裂前后瓦斯抽采半径对比

根据计算,钻孔间距为5 m时,采用气相压裂技术,抽采达标时间为180 d,远低于矿井原设计的9#煤层抽采时间370 d,因而可以考虑在9#煤层回采工作面采用气相压裂技术提高瓦斯抽采效率,缩短抽采达标时间。

4 结 语

1) CO2气相压裂技术能有效提高压裂孔瓦斯抽采效率。4个压裂钻孔,瓦斯抽采浓度平均值79.8%,瓦斯抽采纯量平均值0.112 m3/min,流量衰减系数0.000 4 d-1;与原始孔相比,瓦斯抽采浓度平均值提高1.46倍,瓦斯抽采纯量平均值提高1.49倍,流量衰减系数降低67%.

2) CO2气相压裂技术能有效提高压裂影响区域孔瓦斯抽采效率。7个压裂影响区域孔,瓦斯抽采浓度平均值67.8%,瓦斯抽采纯量平均值0.109 m3/min,流量衰减系数0.001 0 d-1;与原始孔相比,瓦斯抽采浓度平均值提高1.09倍,瓦斯抽采纯量平均值提高1.42倍,流量衰减系数降低17%.

3) 气相压裂孔抽采90 d瓦斯抽采半径2.07 m,相比原始孔的0.82 m,提高了153%,抽采达标时间从原设计的370 d降低到180 d,缩短了抽采达标时间,实现了瓦斯高效抽采的技术目标。

4) 研究成果表明,CO2气相压裂技术是难抽采高瓦斯煤层瓦斯高效抽采的可行技术,可用于本煤层近切眼段瓦斯快速抽采达标。下一步应继续在其他煤层推广应用,探究该技术对于提高瓦斯抽采效率的适配性方案。