碳纤维复合材料在车身底板上的胶接研究及应用

2024-02-23陈茂江曾繁旭

陈茂江 曾繁旭

(1.恒大新能源汽车投资控股集团有限公司,广州511466;2.上海海事大学物流工程学院,上海201306)

1 前言

碳纤维复合材料(Carbon Fiber Reinforced Poly⁃mer,CFRP)具有低密度、机械性能优良及耐化学品性能优良的特点,因而在新能源汽车的轻量化设计中逐步被广泛使用。蔚来ES6 车身铝合金材料使用比率达到了94%以上,并且地板上有3 个部件采用了CFRP,如图1 中部件1(Part 1)、部件2(Part 2)、部件3(Part 3)所示。

图1 ES6车型中的CFRP部件

CFRP 的连接工艺主要有机械连接(包括铆接、螺栓连接等)、胶结、焊接和混合连接(指同时采用最少2种连接工艺)等,这4种连接技术的优缺点对比见表1[1]。根据表1 中列举的优缺点,考虑到部件3仅用于车身座舱内、外之间的密封隔离,承受的载荷较低,采用最简易的机械连接—螺栓连接,部件1和部件2要承受安全带卡扣和重物冲击带来的较大载荷,且为非热塑性CFRP,因而采用胶接技术,通过选用合适的胶粘剂来达到强度要求。

表1 4种不同连接技术的优缺点对比

由图1 可以看出3 个CFRP 部件在车身结构中的应用位置,结合车身所采用的铝合金材料型号,决定了在车身总成阶段有CFRP 与铸铝件(T6 状态带电泳层)的粘接;CFRP 与CFRP 之间的粘接;CFRP 与冲压铝件(T8 状态带电泳层)的粘接。这样的粘接应用在德国的宝马I3/I7 及德国奥迪R8车身上均有大批量的使用实绩,在国内属于首次大批量使用。

CFRP 与相关零件之间采用结构胶粘接并进行红外线加热预固化的方式,使结构胶层在规定的生产节拍内达到一定的固化效果和剪切强度,可以起到固定CFRP 部件的作用,从而保证下道工序(总装车间)操作时CFRP 部件的定位精度和粘接强度不受影响。

研究图1 中ES6 车型CFRP 部件1 和部件2 的粘接技术,通过进行相关的技术测试完成如下工作:

a.确定粘接工艺流程;

b.确定粘接工艺参数;

c. 实现在大批量生产线上的应用,使全铝车身及CFRP 部件按规定的生产节拍(20 辆/h)完成粘接工作。

2 研究内容

2.1 技术准备

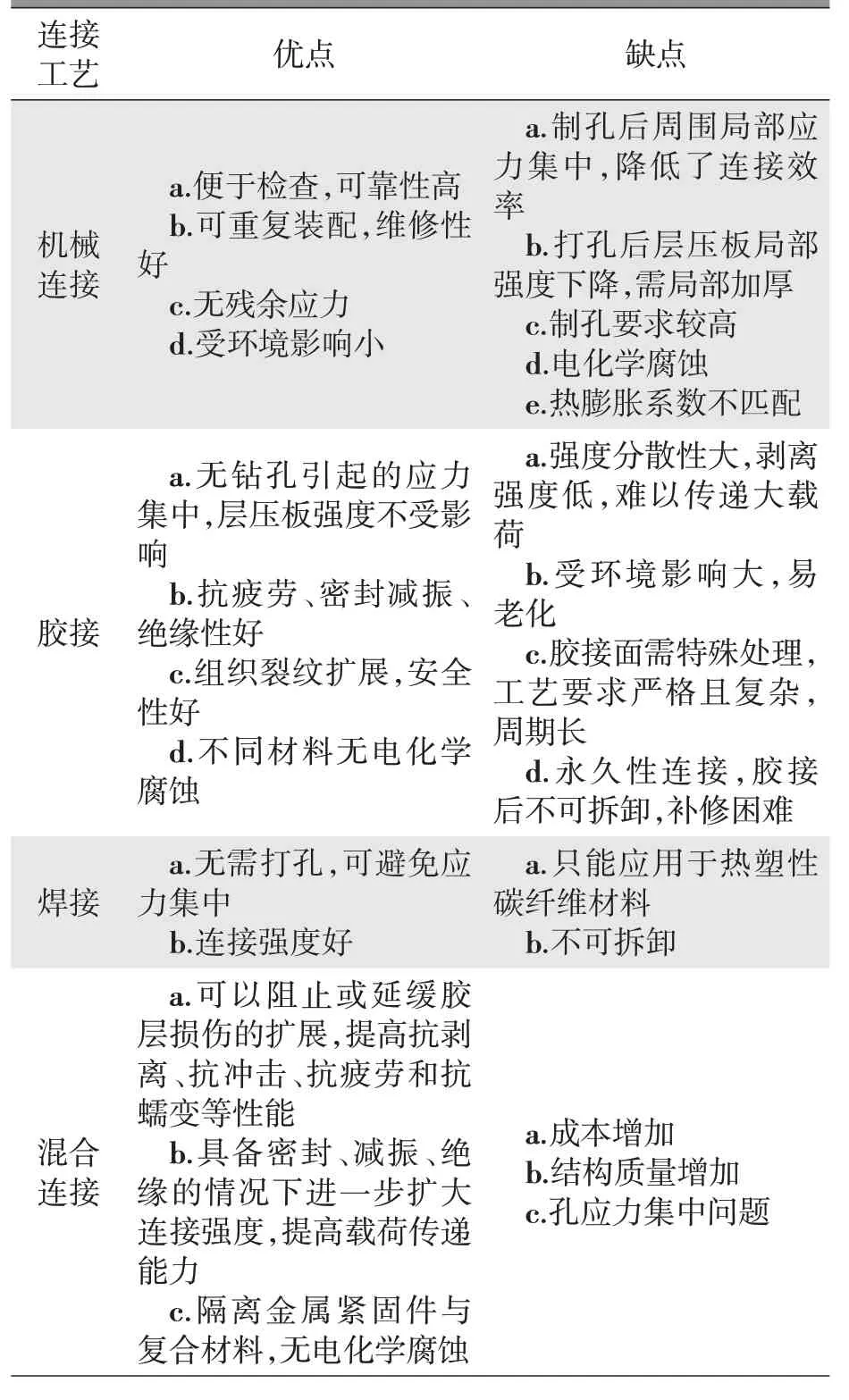

2.1.1 样件尺寸要求如图2,剪切强度测试方法参照GB/T 7124—2008《胶粘剂 拉伸剪切强度的测定(刚性材料对刚性材料)》[2],并根据车身实际情况对试片和结构胶厚度作了相应调整。

图2 样件尺寸要求

2.1.2 测试采用的材料

铝样片采用6021 铝材(涂覆电泳漆),材料供应商为神户或诺贝丽斯。CFRP 样片供应商为康德公司。

结构胶的确定,在技术上选择原则如下5 点:

a.性能。结构胶固化后需要同时满足车身结构设计所要求的搭接剪切强度和断裂伸长率。

b.粘接基材。能够适用于CFRP/电泳铝,CFRP/CFRP 等基材组合的粘接。

c.生产车间。如果安排在车身车间粘接,预固化的结构胶需要耐涂装车间的环境影响,如前处理/电泳槽里的化学品槽液的影响、电泳烘房180 ℃高温造成的剪切应力的影响等。安排在涂装车间最后一道工序粘接,使以上影响得以避免。

d. 生产流程。涂胶、加热固化等相关工艺方案均要满足生产节拍要求。

e.装配要求。进入总装车间后,预固化的结构胶强度要能满足下道工序的装配环境要求。

基于以上原则,结构胶采用陶氏(DOW)的BE⁃TAFORCETM2817 柔性快速固化双组分型聚氨酯结构胶,陶氏(DOW)提供的该产品技术参数见表2。

表2 双组分结构胶的技术参数

表2 中陶氏(DOW)采用的相关测试标准为DIN EN ISO 527–1《Plastics-Determination of ten⁃sile properties- Part 1: General principles》[3]和DIN EN ISO 527–2《Plastics-Determination of tensile properties-Part 2:Test conditions for moulding and ex⁃trusion plastics》[4]。

2.1.3 测试用红外烤灯参数设置

测试使用的红外线烤灯温度-时间设置见图3,预加热段(100 ℃,60 s),对铝合金基材进行预加热。加热段(80~140 ℃,120 s),对结构胶加热预固化。红外线烤灯的温度-时间设置采用程序自动控制,确保测试过程中数据可靠,以下测试非特殊说明,均应用该加热固化程序。图中标注曲线为红外烤灯的设置温度-时间对应图,其他8 条曲线是每次测试的双组分结构胶的实测温度-时间对应图,共测试了8 次。

图3 测试使用的红外线烤灯温度-时间设置

2.2 工艺参数的测试

2.2.1 零件间隙对结构胶搭接性能的影响

采用双组分的聚氨酯结构胶,当固化剂中的氰酸酯与主剂中的活泼氢接触时,便会自动进行加成反应,生成氨基甲酸酯结构,同时生成带支链结构的立体结构的交联产物,具有粘接力高的特点。由于聚氨酯分子中含有大量的极性基团,偶极矩大,对被粘材料有很大的亲和力,所以能同时对多种材料起到粘结作用。另外,固化剂中的异氰酸酯基(—N=C=O)是一个十分活泼的反应性基团,它除了能与主剂中的活泼氢反应外,也可以与被粘材料表面物质分子中的活泼氢反应,生成化学链,使胶粘剂分子同时与被粘的2 种材料发生桥架作用,产生很好的粘接力。因此,结构胶层的厚度决定了被粘接材料表面发生的桥架作用在粘接反应中所占的比重,从而影响到粘接强度。

本测试是通过垫片控制胶层厚度,试片分为2组,一组厚度为(2 mm CFRP-2 mm 铝合金),另一组厚度为(2 mm CFRP-2 mm CFRP),经过加热固化,研究零件间隙即结构胶厚度对胶搭接性能的影响,结果见图4。

图4 结构胶厚度与强度的关系

根据图4 的测试结果,综合考虑生产线设备的控制精度和控制成本,胶层厚度选用1.5 mm。

2.2.2 常温自然固化测试

为了证明加热固化的必要性,先要作一个基础测试。设想结构胶层不经历烤灯加热,而采用常温自然固化,测试其剪切强度和时间的关系,结构胶层厚度设定为1.5 mm,常温固化温度为23 ℃,相对湿度为50%,测试结果见图5。

图5 结构胶自然固化效果

根据图5 测试的结构胶自然固化效果,结论是在23 ℃下24 h 后,搭接剪切强度可达到BETA⁃FORCE™2817 结构胶的设计目标10 MPa;大约需要40~60 min 后,才能达到0.5 MPa 的操作强度要求,无法满足生产节拍的要求,因此,采用加热预固化的工艺具有很大的研究价值。

母亲必须知道的事项:注意母亲角色对建立安全型依恋关系的作用。孩子能否建立起安全型的依恋关系,母亲角色起着关键性作用。建立了安全型依恋关系的留守儿童一般都具有稳定而快乐的积极情绪,在陌生情境中有较强的独立精神,与人交往时有很强的社会能力和良好的社会关系;如果缺乏母爱,则容易使儿童形成回避型或反抗型依恋。

2.2.3 对双组分结构胶的操作强度测试

本测试基于双组分结构胶BETAFORCE™2817粘接CFRP-铝合金试片后,进行红外烘烤,烘烤后,压紧工装马上松开,在10 s 时间内测试剪切强度是否满足0.5 MPa 的操作强度要求。

测试1:试片厚度为(1.5 mm CFRP-1mm 铝),结构胶厚度为1.5 mm,测试结果见图6。

图6 测试1结果

由图6 可见,加热烘烤时间为120 s 时,剪切强度可达到0.5 MPa 的操作强度要求;加热烘烤时间为150 s 时,剪切强度可超过0.5 MPa 的操作强度要求。

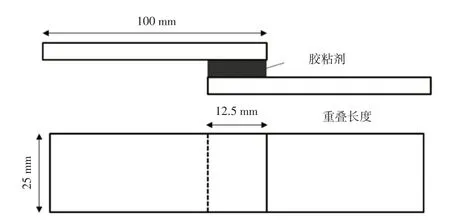

测试2:试片厚度为(2.5 mm CFRP-4 mm 铝),结构胶厚度为1.5 mm,测试结果见图7。

图7 测试2结果

由图7 可见,加热烘烤时间为150 s 时,剪切强度可达到0.5 MPa 的操作强度要求;加热烘烤时间为180 s 时,剪切强度可超过0.5 MPa 的操作强度要求。

通过以上2 个测试,结论是车身材料厚度组合优先采用(1.5mm CFRP-1 mm 铝),这样,加热烘烤时间120 s 后,粘接层的剪切强度即可达到0.5 MPa 的操作强度要求,同时满足了生产节拍的要求。

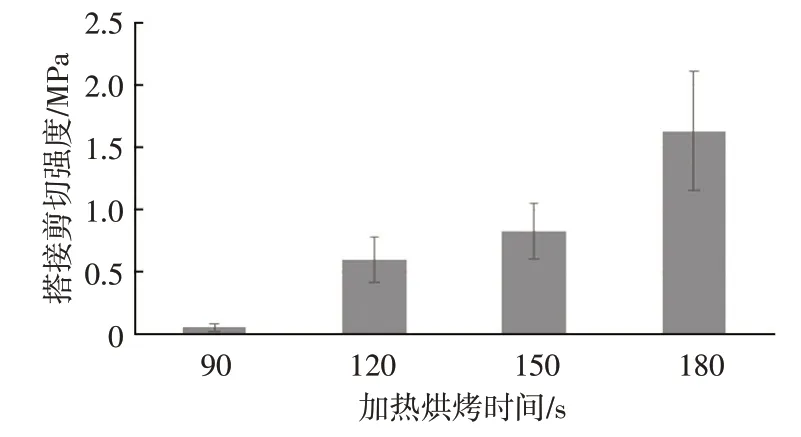

2.2.4 承重强度测试

CFRP 粘接工序在涂装车间完成,车身3 h 后将到达总装后地板部位的内饰安装工位,总装车间要求CFRP 部件上能够承载两个人(载荷为200 kg),通过CAE 模拟分析,此时CFRP 部件的剪切强度要求达到1.5 MPa,鉴于此,进行了以下测试。

测试条件:试片厚度为(1.5 mm CFRP-4 mm铝),结构胶厚度为1.5 mm,

固化条件:加热时间分别设定为(90 s,120 s,150 s,180 s),然后再常温自然固化3 h 后,分别测试了从CFRP 试片接受加热和从铝片接受加热的两种状态,测试结果见图8。

图8 承重强度测试结果

由图8 可见,加热时间为90 s,再常温自然固化3 h 后,CFRP 粘接层的剪切强度就能够达到1.5 MPa 的要求。

2.2.5 CFRP 表面处理对胶接接头性能的影响

胶接是利用基体与结构胶在粘接界面上产生的机械结合力、物理吸附力与化学键结合力而使2 个被粘物粘接起来的工艺,所以胶接结构的承载是通过胶层及界面传递载荷,因此基体表面与胶粘剂的粘接性能是影响胶接结构性能的关键。通过表面处理方法改变被粘物表面特性从而增强其与胶粘剂之间的粘接强度已成为提高胶接结构强度的关键工艺。因而,对于碳纤维复合材料,是否需要对粘接表面进行打磨和底涂也需要验证。

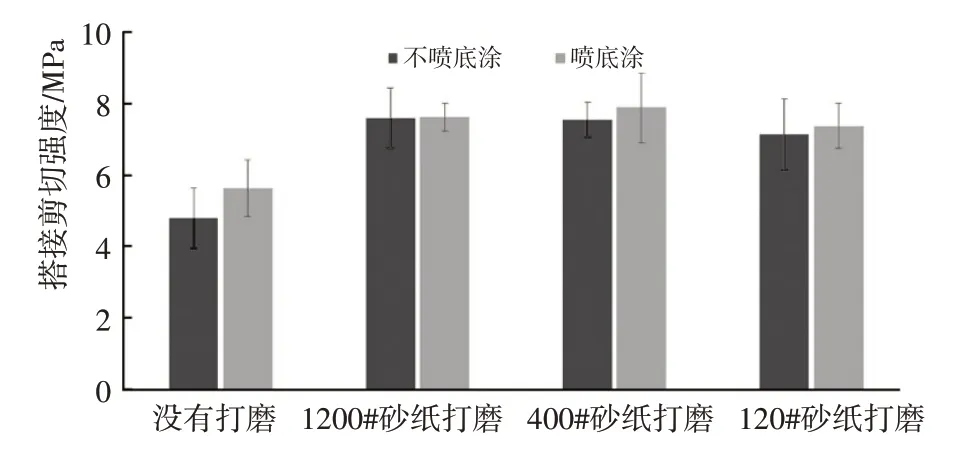

测试条件:试片厚度为(2.0 mm CFRP-1.5 mm结构胶-2.0 mm CFRP)。分别从是否进行表面打磨、喷涂底漆的维度进行了验证,加热固化后的结果见图9。

图9 表面处理效果测试结果

由图9 可见,在涂结构胶前,需要进行表面处理,采用400#砂纸打磨CFRP 粘接部位,并涂覆底涂是最佳组合。

2.3 CFRP粘接工艺流程及关键工艺参数

根据以上对CFRP 粘接工艺中关键性能及工艺参数的测试,决定CFRP 粘接生产线工艺流程及关键工艺参数如图10。

图10 CFRP粘接生产线工艺流程及关键工艺参数

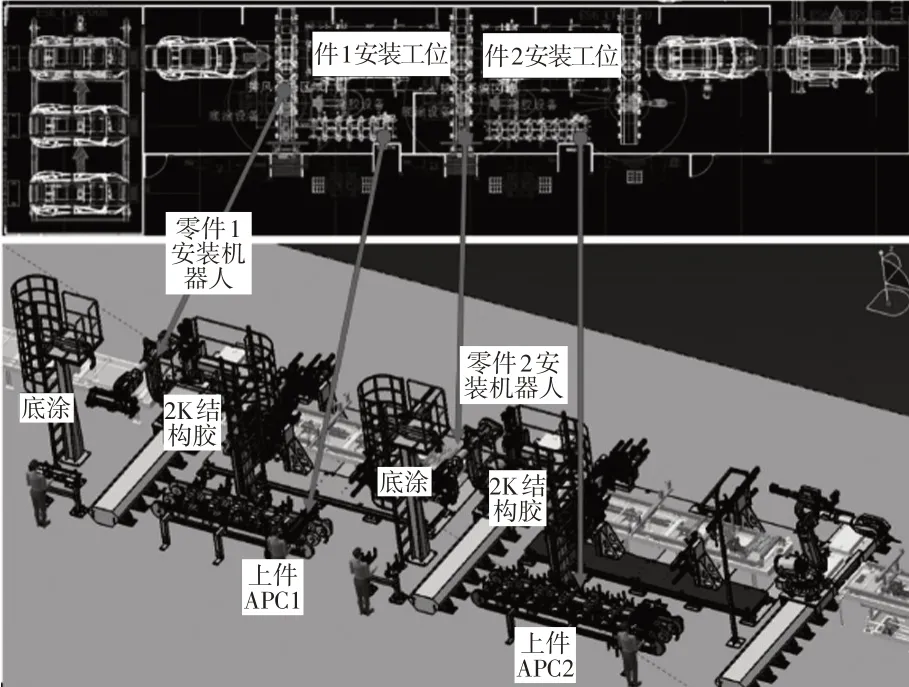

2.4 CFRP粘接生产线的布置

CFRP粘接生产线分两期建设,一期产能10 辆/h,总体布置见图11(图中上半部分为平面布置图,下半部分为立体效果图)。

图11 CFRP一期生产线总体布置

二期是在一期基础上复制了第2 条生产线,从而使总产能达到20 辆/h。

2.5 CFRP粘接生产线的工序详解

首先在线外人工对CFRP 部件的涂胶粘接部位进行预处理,采用400#砂纸打磨后,清理擦净打磨部位的残渣和灰尘。然后将CFRP 部件放置到全自动粘接生产线的上件机构。

a.车身(带涂装喷漆滑撬)到达工位1;

b.车身快速进入CFRP 粘接工位滚床;

c.车身顶升,车身定位锁紧夹具进入指定位置,车身定位夹具定位车身并锁紧(滑撬不移出),红外线预加热设备进入到指定位置;

d.CFRP 机器人1 带摄像定位装置进行车身定位确认,车身定位确认后车底预加热装置开启安装件1 的区域预加热;

e.同时机器人1 带抓手抓取件1,到达自动底涂位置完成自动底涂(所有将要涂覆结构胶的位置都需要涂有DOW4800 材料),然后到达自动涂胶位置完成自动涂胶并利用视觉系统完成胶连续性及高度检测;

f.机器人带抓手将件1 安装在车身正确位置并把结构胶下压到指定的厚度,胶厚(1.5±1)mm,再次开启车身底部的红外线加热烤灯进行加热固化(机器人安装件1 期间红外预加热停止);

g.机器人1 退出并完成件1 的安装;

h.车身解除锁紧及相关定位后,进入工位2;

i.件2 的安装动作与件1 类似,区别在于开启的预加热区域为件2 的安装区域,件2 安装到车身后,抓手上的红外线加热装置及车身底部件2 的预加热装置同时开启完成加热固化;

j.机器人回到原位,完成两个零件的安装及固化;

k.完成了CFRP 粘接工艺后的车身转移到总装车间。

3 结束语

针对国内第一条将碳纤维复合材料应用于车身结构的大批量(20 辆/h)生产线进行了研究分析,通过对预处理CFRP组件进行400#砂纸打磨后喷底涂,将BETAFORCE™结构胶下压至厚度(1.5±1)mm,然后采用红外线加热预固化,可达到最符合预期的固化效果。

该生产线将CFRP 材料与车身的地板件进行了粘接,实践了国内新能源汽车与碳纤维材料在大批量生产中的首次结合。但是,与国外已经实现了全CFRP 车身量产技术相比,还存在较大的差距,如何将CFRP 大批量应用在车身外覆盖件,并且确保车身的外观质量,这仍然是摆在我们面前的课题。