低挥发PA66复合材料的制备与应用研究

2024-02-23刘加林

刘加林

(常州星宇车灯股份有限公司,常州213000)

1 PA66的热老化性能

1.1 PA66

聚酰胺(Polyamide,PA)俗称尼龙(Nylon),是大分子链中具有重复单元酰胺基团(-CONH-)的聚合物的总称。由己内酰胺开环聚合得到的聚合物,其重复单元的碳原子数为6,故被称为尼龙6(PA6);由己二酰胺和已二酸缩聚得到的聚合物,其重复单元的碳原子数为6,故被称为尼龙66(PA66)。

1.2 PA66热氧化机理

尼龙中的酰胺基团(-NHCO-)离解能比较低,分子链容易断裂,且为生色基团;酰胺基团属于极性基团,容易吸水,在比较高的温度下易发生水解、氨解和酸解等降解反应;酰胺基团中与氮相邻的碳原子上的氢具有较高活性,易发生反应而形成自由基,从而使材料降解,导致材料性能变差,使用寿命缩短[1-2]。

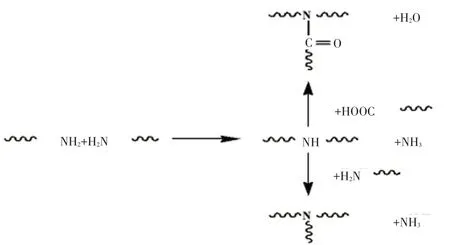

Subiman 等[3]通过研究认为,在空气中尼龙的降解分2 个阶段,尼龙分子链在第二阶段开始降解,在这一阶段的活化能随着分子量的降低而降低。通常采用14N 核磁共振波谱法(Nuclear Magnet⁃ic Resonance Spectroscopy,NMR)观察到PA66 在降解过程中有仲胺和叔胺生成,代表降解过程中生成支化交联点和三维网状交联点,PA66 的降解过程如图1 所示。

图1 PA66降解过程

1.3 PA66的热老化改性方法

材料抗氧剂按照作用机理可以分为两大类。第一类是链终止剂,又称为主抗氧剂,主要是通过截夺链增长自由基,以中止链式反应,来减缓氧化反应;第二类是能抑制或减缓引发自由基反应的抑制类稳定剂,又称为辅助抗氧剂,自动氧化过程的链引发一般由过氧化物的分解所致。热、光和金属离子催化都能加速过氧化物的分解,因此将能与过氧化物反应将过氧化物转化为非自由基稳定产物的化合物称作过氧化物分解剂,金属离子钝化剂亦能起到同样作用。

受阻酚、受阻胺、芳香胺、亚磷酸酯、金属盐、碘化钾、碘化亚铜等抗氧剂或热稳定剂提高尼龙在加工及使用过程的热稳定性。由于聚酰胺加工温度高,因此小分子的受阻酚及无机卤化物等传统型抗氧剂在上述加工温度下率先分解,或迁移至聚酰胺表面,不能有效稳定聚酰胺,有时甚至加速聚酰胺黄变等。能与聚酰胺主链共聚的受阻酚使所制备的聚酰胺主链上带有受阻酚官能团,不仅大大提高了受阻酚的高温稳定性,避免了抗氧剂高温失效的现象,同时减小聚酰胺主链的吸水性及高温黄变问题。

李荣福等[4]通过研究发现在尼龙6 热加工过程,铜盐及芳香胺具有很高的热氧稳定作用,但会使尼龙6 产生变色,因而对于颜色要求较高的产品而言,受阻酚Irganox1098 及1010 和辅助抗氧剂的复合配方体系比铜盐及芳香胺更加适合。

综上所述,通过加入多功能性抗氧剂及芳香尼龙能够有效提高聚酰胺的抗黄变性能及热氧稳定性。可以预见,开发更为高效和多功能化的抗氧剂以提高聚酰胺(PA6、PA66)抗黄变性能仍为目前及以后研究的一个主要方向。为了制备出热稳定性良好的低挥发PA66 复合材料,本研究针对不同种类和比例的抗氧剂、热稳定剂、填料以及加工工艺进行了试验研究与分析。

2 试验部分

2.1 试验材料与设备

a.PA66 EPR27:中国神马;

b.PA10T:金发科技;

c.抗氧剂Irganox®1098:德国BASF;

d.抗氧剂Naugard®445:美国科聚亚;

e.抗氧剂Irgafos®168:德国BASF;

f.铜盐热稳定剂:市售

g.分子筛:市售

h.双螺杆挤出机:南京瑞亚弗斯特;

i.塑料注塑成型机:震德注塑机;

j.高温雾化测试仪:美国热电;

k.气相色谱质谱联用仪(GC-MS):美国安捷伦。

2.2 试验方法

2.2.1 试样制备

将PA66置于100 ℃的烘箱中干燥8 h,将干燥后的PA66树脂、热稳定剂、抗氧剂、分子筛按照一定的比例称取后在高速混合机上混合均匀,经双螺杆挤出机熔融共混挤出、冷却、造粒。30%玻纤增强PA66的粒料,挤出各区温度为210 ℃,260 ℃,270 ℃,270 ℃,260 ℃,250 ℃,240 ℃,250 ℃,270 ℃。制得的增强PA66 的粒料于烘箱中100 ℃条件下充分干燥4 h,经注塑机注塑制样,注塑温度为250 ℃,270 ℃,280 ℃,290 ℃,300 ℃。工艺流程如图2。

2.2.2 雾度测试

采用厚度为2 mm,直径为80 mm 的标准圆片在160 ℃下加热16 h,挥发物凝结在经21 ℃冷却的铝箔纸上,经过干燥后,用天平比较铝箔纸测试前后质量的变化与测试样品的原始质量比值,计算出被测物质的雾度。计算公式为:

式中:F为雾度,G为测试样品的原始质量,G1为有凝结物时铝箔纸质量,G0为无凝结物时铝箔纸的质量。通过该方法表征材料的挥发性。

2.2.3 GC-MS

将2.2.2 中测试产生的成雾物质,利用甲苯溶液从玻璃板上洗脱,并进行GC-MS 检测。色谱柱DB-5ht(15 m×0.25 μm×0.1 μm);进样口温度260 ℃;柱温90 ℃保持1 min,然后以2 ℃/min 升至320 ℃,保持300 ℃运行5 min;MSD 传输线温度300 ℃;离子源温度300 ℃;载气氦气;柱流量1.8 mL/min;进样方式脉冲不分流;进样体积1 μL;溶剂延迟6.5 min。

3 结果与分析

3.1 PA66复合材料高温低挥发性的研究

本研究中通过车灯行业常用的雾度测试方法,来判断PA66 改性材料的挥发性。

3.1.1 原材料雾度

从表1 可以看出,各种原材料的雾度值都处在一个比较低的水平上,其中复合体系中的主要成分PA66 及玻璃纤维ECS301 HP-3 雾度值分别只有64 μg/g 及63 μg/g。但经双螺杆挤出机混炼加工后的雾度值上升较多,原因在于在挤出加工过程中,材料一方面受到温度的影响,另一方面受到螺杆剪切的影响,PA66 在这两个因素的影响下部分分子链发生断裂释放出小分子物质导致雾度值上升,同时,加工助剂受到温度及螺杆剪切的影响也会释放出小分子物质导致雾度值上升。因此,要降低材料的雾度,一方面要降低整个体系的降解几率,另一方面设法去除加工过程中产生的小分子物质也是降低材料雾度的一个关键所在。

表1 各种原材料的雾度值

3.1.2 抗氧剂对PA66 复合材料雾度的影响

从表2 可以看出,1098 与168 复配抗氧体系的雾度为119 μg/g,445 与168 复配抗氧体系的雾度为69 μg/g,质量分数0.3%铜盐体系的雾度为66 μg/g,质量分数0.5%铜盐体系的雾度为64 μg/g,说明445/168 复配体系抗氧剂的热稳定作用比1098/168 复配体系抗氧剂好,而铜盐热稳定剂的热稳定要高于445/168 体系复配体系抗氧剂及1098/168 复配体系抗氧剂,即铜盐类抗氧剂在高温150 ℃氧化条件下对PA66 具有更好的稳定作用。这个规律与前述讨论的抗氧剂对复合材料长期热氧老化性能的影响保持一致。

表2 抗氧剂对PA66复合材料雾度的影响

3.1.3 分子筛对PA66 复合材料雾度的影响

分子筛是一种具有立方晶格的硅铝酸盐化合物。微孔结构均匀,孔穴直径大小均匀,这些孔穴能把比其直径小的分子吸附到孔腔的内部,并对极性分子和不饱和分子具有优先吸附能力,因而能把极性大小不同、饱和程度不同、分子大小及沸点不同的分子分离开来,即具有“筛分”分子的功能。由于分子筛具有吸附能力高,热稳定性强等优点,使得分子筛获得广泛的应用。分子筛对物质的吸附来源于物理吸附,其晶体孔穴内部有很强的极性和库仑场,对极性分子(如水分子)和不饱和分子表现出强烈的吸附能力。体系压力越高,温度越低,分子筛的吸附能力越强。

从图3 可以看出,随着分子筛含量的增加,复合材料的雾度值下降,当分子筛质量分数在1.0%时,复合材料的雾度值最低,当分子筛含量的继续增加时,复合材料的雾度值又有所上升。这说明这种介孔结构的硅铝酸盐可有效地吸附材料中的水和小分子,从而降低小分子的挥发量。由于尼龙的分子链中含有亲水的酰胺基团,容易与水分子形成氢键,产生增塑效应,因此尼龙材料具有易吸水的特性。由于分子筛具有很强的吸水性,体系中分子筛的浓度越高,其所吸附的水分含量也就越高,降低其吸附其它小分子的能力。所以,分子筛的加入,只能在某种范围内,对材料的雾度产生有利效果。3.1.4 PA10T 含量对PA66 复合材料雾度的影响

图3 分子筛用量对PA66复合材料雾度的影响

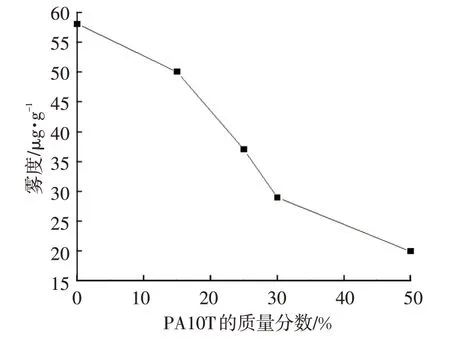

从图4 可以看出,随着PA10T 含量的增加,复合材料的雾度值逐渐降低。一方面,PA10T 由于主链上苯环的存在,它的熔点为316 ℃左右,玻璃化转变温度为135 ℃,它具有优异的耐高温性能。另一方面,PA10T 由于主链上苯环分子链规整排列可提高材料的致密度,PA10T 的引入,使得PA66/PA10T 共混物内部的自由体积空穴尺寸比未加PA10T 的材料自由体积空穴尺寸要小,小分子运动要更加地困难,延缓了小分子挥发。因为考虑到挥发物、PA10T 添加量、和力学性能、加工性能的平衡性,后续的研究中,选择PA10T 质量分数为30%。

图4 PA10T用量对PA66复合材料雾度的影响

3.1.5 真空脱挥对PA66 复合材料雾度的影响

脱挥作为聚合物生产过程中的一个主要工序,其主要作用是从聚合物体系中分离残留在聚合物中的未反应单体和溶剂等低相对分子质量的组分,通常,这些未反应的单体、溶剂、水以及各种聚合副产物被称为“挥发分”。由于双螺杆挤出机具有优异的分散混合和分布混合能力、良好的输送传热能力、优良的自清洁作用、停留时间分布窄、排气性能良好以生产能力高等优点,同时又能在一台机器上实现搅拌、混合、输送、脱挥以及造粒等功能,在挥发分浓度低,物料粘度高的条件下仍具有良好的脱挥效果,因此被广泛使用于聚合物脱挥领域。

混合物进入双螺杆挤出机后,在温度和双螺杆剪切和混合的作用下,聚合物体系的小气泡不断生长,小气泡之间不断融合形成大气泡,同时,小气泡不断吸收周围的挥发分,在双螺杆剪切力的作用下,气泡破裂并向邻近气相释放挥发分同时起到表面更新的作用,真空系统将破裂气泡的挥发分抽离,从而达到脱挥的目的。因此双螺杆挤出机的脱挥过程也可以被认为是气泡的成核、生长、运动和破裂的过程[5-7]。

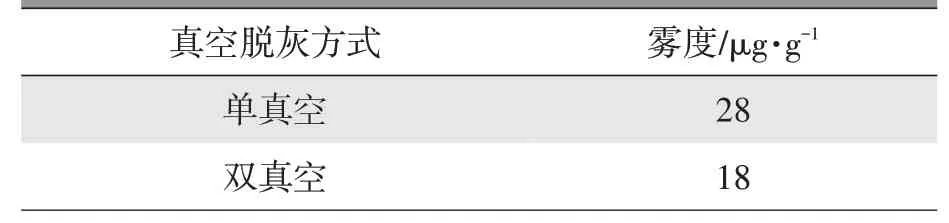

从表3 可以看出,采取双真空的脱挥方式得到的材料雾度值比采用单真空脱挥方式得到的材料雾度值要低。采用双真空的方式增强了作业物料内部的气泡输送到作业物料表面的动力以便被脱除。另一方面,采用双真空、提高真空度的方式促进了气泡的破裂,加快气泡中的挥发分逸出的过程。3.1.6 烘干时间对PA66 复合材料雾度的影响

表3 真空脱挥对PA66复合材料雾度的影响

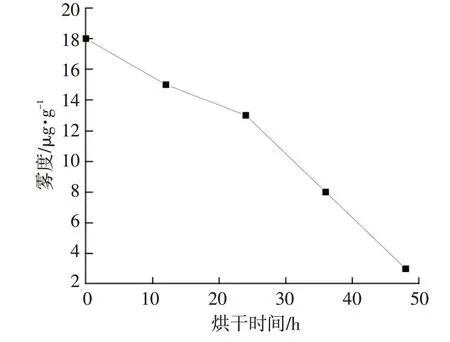

为考察烘干时间对雾度的影响,设置烘箱的温度为160 ℃,在雾度测试前,将用于雾度测试的圆片置于鼓风烘箱中进行烘干,每12 h 取样一次进行雾度测试,此方法常用于生产制造过程中降低材料雾度。图5 是PA66 复合材料的雾度随着材料烘干时间的延长而降低。

图5 烘干时间对PA66复合材料雾度的影响

未经烘干处理时,材料的雾度为18 μg/g,烘干12 h 后,材料的雾度下降到15 μg/g,烘干24 h 后,材料的雾度下降到13 μg/g,烘干36 h 后,材料的雾度下降到9 μg/g,烘干48 h 后,材料的雾度下降到3 μg/g。一方面,沸点低于160 ℃的小分子物质在高温下逐渐挥发;另一方面,沸点高于160 ℃但熔点低于160 ℃的小分子物质呈液态,凝聚于材料毛细孔,系统提供的热能足以克服气液界面表面张力时,表现为顺浓度梯度扩散,部分小分子物质同样会从材料中脱除。

3.2 PA66复合材料挥发物分析

经过抗氧化体系的选择、材料的共混、造粒工艺改进等因素的综合考虑,目前常规工艺做到的最好状态是18 μg/g,为了更好地了解挥发物的主要成分是什么,采用GC-MS 的手段,对挥发物进行了成分分析。

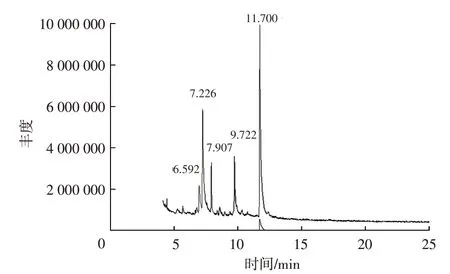

图6 为PA66 复合材料在160 ℃、16 h 的雾化测试过程脱出的成雾物质的总离子流,从图中可以观察到在保留时间6.592 min、7.226 min、7.907 min、9.722 min、11.7 min 处出现离子碎片。

图6 PA66复合材料成雾物质的总离子流

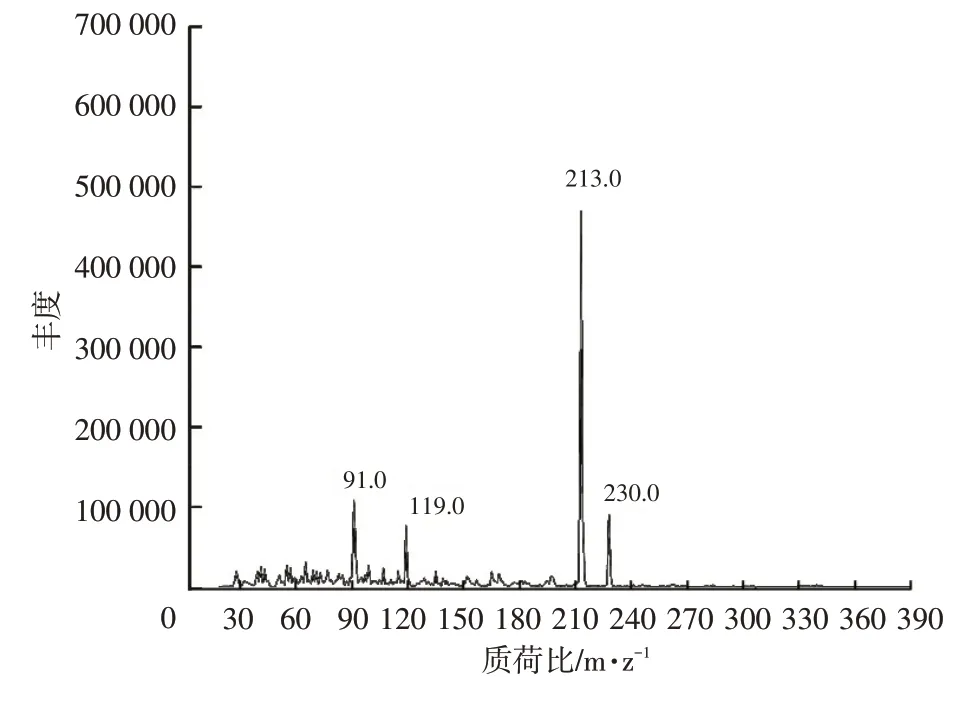

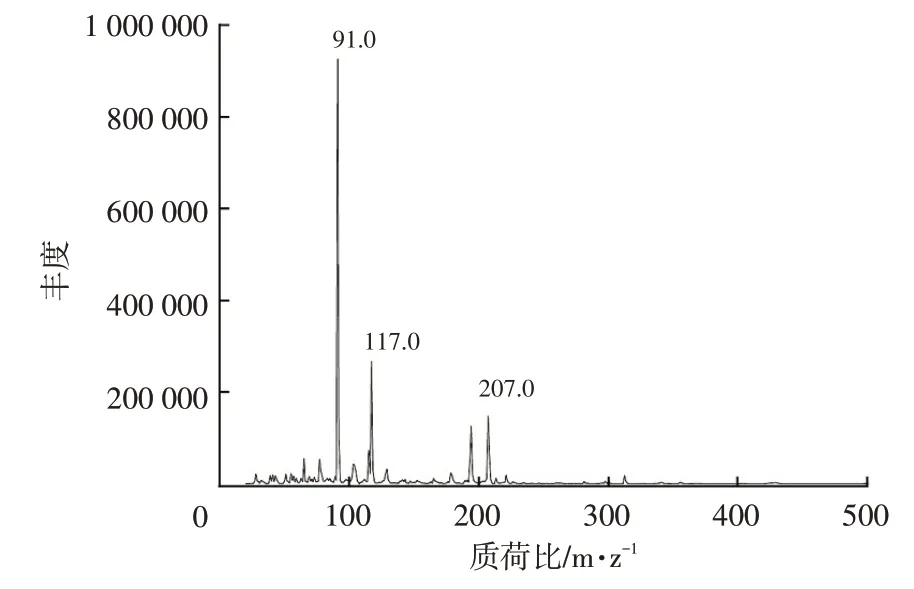

图7 为保留时间6.592 min 离子碎片的质谱图,同时根据PBM 数据库检索出的4,4′-(1-甲基亚乙基)二苯酚质谱图,两者的匹配度97%,说明成雾物质里面含有较大量的4,4′-(1-甲基亚乙基)二苯酚。

图7 保留时间6.592 min质谱图

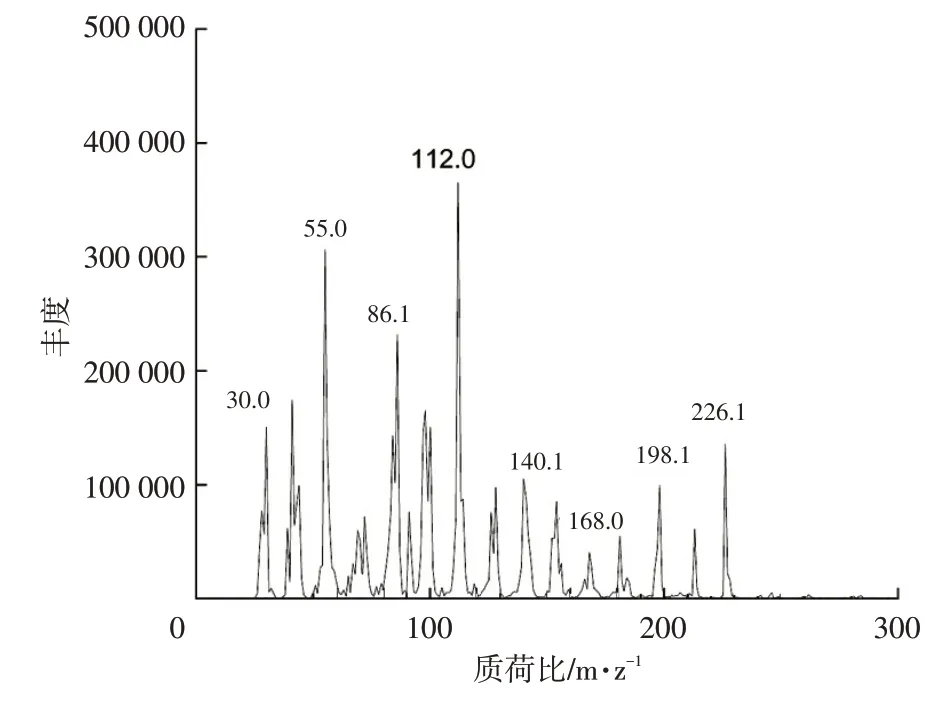

图8 为保留时间7.226 min 离子碎片的质谱图,同时根据PBM 数据库检索保留时间7.226 min处的离子碎片主要属于烷基氮杂环类物质。

图8 保留时间7.226 min质谱图

图9 为保留时间7.907 min 离子碎片的质谱图,同时根据PBM 数据库检索出的苄基-1H-苯并咪唑质谱图,两者的匹配度88%。

图9 保留时间7.907 min质谱图

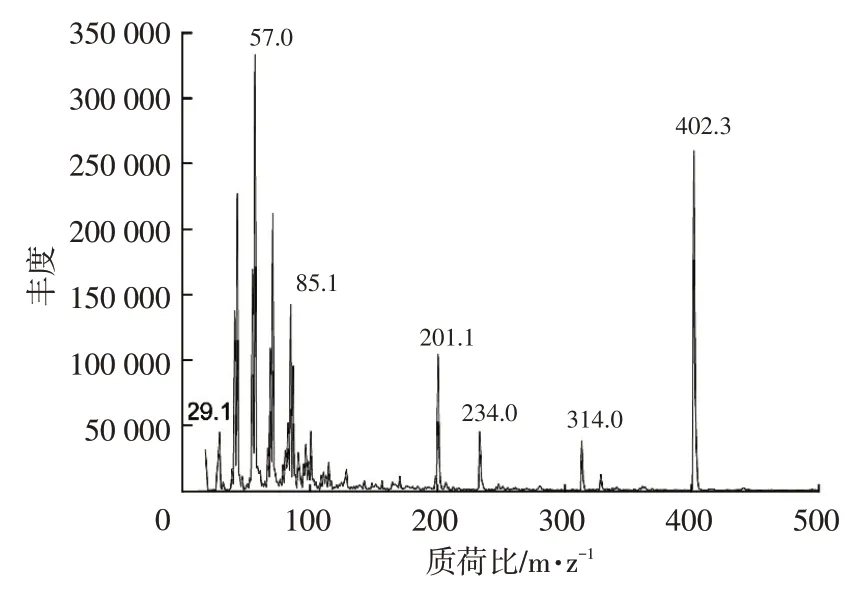

图10 为保留时间9.722 min 离子碎片的质谱图,同时根据PBM 数据库检索出的双十二烷基二硫,两者的匹配度91%。

图10 保留时间9.722 min质谱图

根据PBM 检索,保留时间11.7 min 出现的离子属于苯并三唑的碎片离子。

综上所述,可以判断PA66 复合材料在160 ℃、16 h 的雾化测试过程脱出的成雾物质主要是4,4′-(1-甲基亚乙基)二苯酚、烷基氮杂环类、苄基-1H-苯并咪唑、双十二烷基二硫、苯并三唑类物质。

4 低挥发PA66复合材料在耐热零件上的应用

选用上文优化过的PA66-GF30 低挥发性材料,进行耐热零件的注射生产。注塑生产过程中,按照标准工艺进行;控制料筒温度不超过320 ℃;料在料筒中的停留时间不超过2 min;模具经过洗油处理;模具增加排气;禁止使用脱模剂,确保零件表面无油污;包装和物流环节不得使灯座接触到任何污染源。严格控制整个流程,最大限度降低注射过程对材料雾度的影响。然后用注射完成的耐热零件,完成成品灯具组装。

不同材料选用的评价电压为12 V,对应温度为170 ℃,持续点亮240 h。功能灯反射镜表面的白色雾状沉积物状态各不相同。铜盐、分子筛、PA10T 质量分数分别为0.5%、1.0%、30%,并采用双真空的PA66-GF30 改性料时,其点亮效果比更改前有大幅度的改善,其中铜盐(0.5%)+PA10T(30%)+双真空生产的材料对试验后镀铝层表面的反射率基本没有变化,满足车灯使用要求和光学性能的测试标准。表4 为各种配比的材料实验后反射镜表面反射率的测量结果。

表4 抗氧剂对PA66复合材料雾度的影响

5 结束语

以PA66 为基体,采用熔融共混法制备PA66 复合材料,通过优化抗氧剂配方、挤出造粒生产工艺、注塑工艺,最终点亮试验能够满足170 ℃的长期使用要求。

本课题中,通过GC-MS 的方式对挥发物的成分进行检测,这些物质可能来源于PA66 原材料降解和小分子、玻璃纤维的表面处理剂等。后续再通过GC-MS 的方式,对这2 个原料分别进行挥发成分检测。确认挥发物的来源,为今后的配方改善提供依据。为开发汽车低挥发耐热零件的材料,提供相应的实践基础。