跨座式单轨换梁型道岔制造工艺

2024-02-22李景浩

周 航 敬 芮 李景浩

(中铁科工集团轨道交通装备有限公司,430223,武汉)

跨座式单轨是城市轨道交通的一种典型制式,其具有占地小、噪声低、适应性强、建设周期短和成本低等优点,特别适用于中等运量需求的城市轨道交通线路,近年来在重庆、银川、柳州、芜湖等多个城市中均有推广应用。道岔作为跨座式单轨的关键设备之一,其性能直接决定了城市轨道交通线路能否正常运行。本文通过优化工艺路线、设计专用工装胎架、组织焊接工艺试验等方法,对跨座式单轨换梁型道岔的制造工艺进行了系统性研究,最终得出了一套完整的制造工艺方案。鉴于跨座式单轨道岔结构的共通性,本文研究可为其他类型的跨座式单轨道岔的生产制造提供工程经验与技术指导。

1 换梁型道岔概况

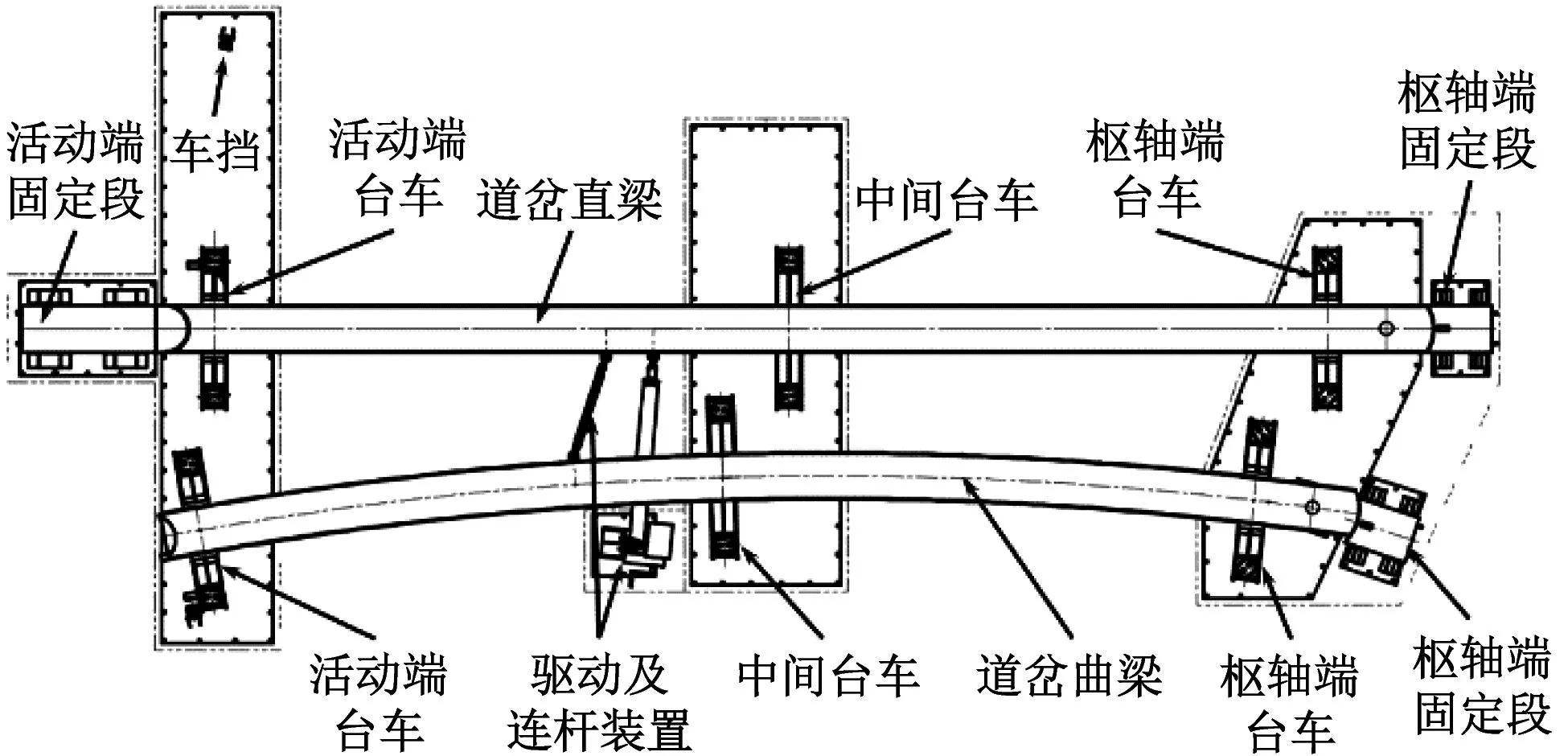

根据道岔的结构型式及不同线型,可以对不同类型的道岔进行分类[1]。其中,换梁型道岔可分为单开道岔、双开道岔和单渡线道岔。换梁型道岔由道岔梁、台车、尾轴装置、固定段、驱动装置、锁定装置及电气控制系统等部件组成,其示意图如图1 a)所示。当道岔装置启动时,驱动装置电动推杆作轴向运动向前伸长,推动道岔梁体绕尾轴转动,再通过连杆带动另一根道岔梁体绕尾轴转动,到达指定位置后,锁定装置向前伸出,将道岔梁体与固定段进行固定,由此实现道岔的转向工作。

a) 换梁型道岔

换梁型道岔各部件中,道岔梁是结构形式最复杂、精度要求最高、功能最重要的部件,起到了承载车辆质量和变更车辆行进路线的重要作用。根据跨座式单轨交通线路线型需求,不同线路上可选用不同半径圆曲线(如曲线半径为54 m、100 m等)的道岔曲梁,使车辆在不同线路上均被保持最佳的通过性与舒适性。换梁型道岔梁结构示意图如图1 b)所示。

2 换梁型道岔制造工艺研究

2.1 制造工艺重难点分析

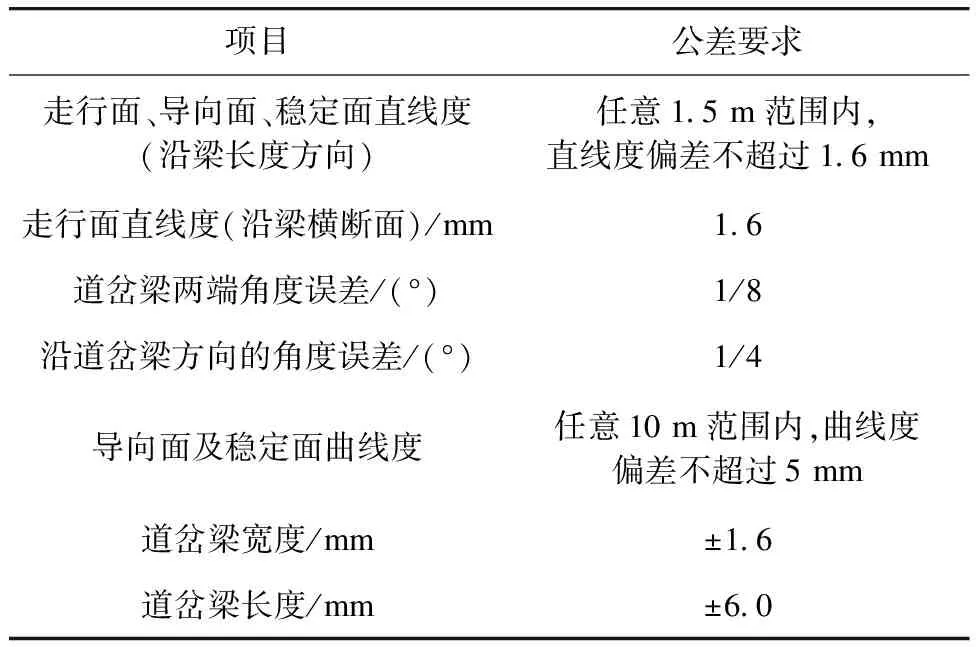

道岔作为线路的一部分,不仅要承载列车通过时传递的载荷,同时还要在不同线路间准确切换,确保列车行进线路的准确性。为了确保道岔变更线路时的准确性,道岔梁两端的角度、道岔转辙量及道岔各部件的安装配合精度均要求严格控制在公差范围内。换梁型道岔公差要求如表1所示。

表1 换梁型道岔公差要求

为确保列车通过的稳定性,对于道岔梁走行面的平面度、导向面及稳定面的线型,以及道岔梁体的宽度均有较高的公差要求,如表2所示。要使道岔梁的各项尺寸满足公差要求,就必须严格控制生产过程中的零件装配精度及焊接结构变形。但由于道岔梁各零件的厚度较薄(主要在10 mm左右),梁体长度较长,横截面的尺寸相对较小,其本身的焊接结构变形风险较大,容易出现扭曲、翘曲等变形。同时,道岔各部件的焊缝质量要求较高,且零件材质多为Q460qENH钢板,材料焊接性一般,需要合适的焊接工艺与之匹配才能满足焊缝质量需求。

表2 道岔梁相关参数公差要求

根据上述问题综合分析,换梁型道岔的制造工艺难点有:① 道岔各部件安装配合精度要求高;② 各部件尺寸精度、梁体线型精度要求高;③ 梁体结构变形风险高,线型控制难度大;④ 各部件焊缝质量要求高、材料焊接性一般;⑤ 道岔梁体内部空间狭小,不利于焊接作业。

2.2 零件制备工艺要点

零件制备的工艺要点有:

1) 所有钢板在下料前均需经过预处理和校平。

2) 隔板宽度预留3 mm余量,然后进行铣边,以确保道岔梁体宽度尺寸。

3) 对需要拼板的零件设计专用的拼接缝。例如:走行板采用折线拼接缝,腹板采用斜线拼接缝,两侧腹板拼接缝角度相反,以降低焊缝对结构强度及尺寸精度的影响。

4) 道岔梁的走行板和腹板需要沿长度方向留余量,以抵消横向隔板的角焊缝带来的横向收缩。焊缝的收缩变形与焊缝收缩过程中产生的等效收缩力相关,而焊缝等效收缩力的主要决定因素为焊接热的输入值及材料相关性能参数。收缩变形量及焊缝等效收缩力的计算式参考文献[2]。

根据文献[2]的计算式,同时结合本单位的工艺经验,确定道岔梁走行板及焊缝长度方向上的焊缝收缩余量可以表示为:

Δl=1.5‰L

(1)

式中:

L——道岔梁设计长度。

2.3 道岔梁制造工艺

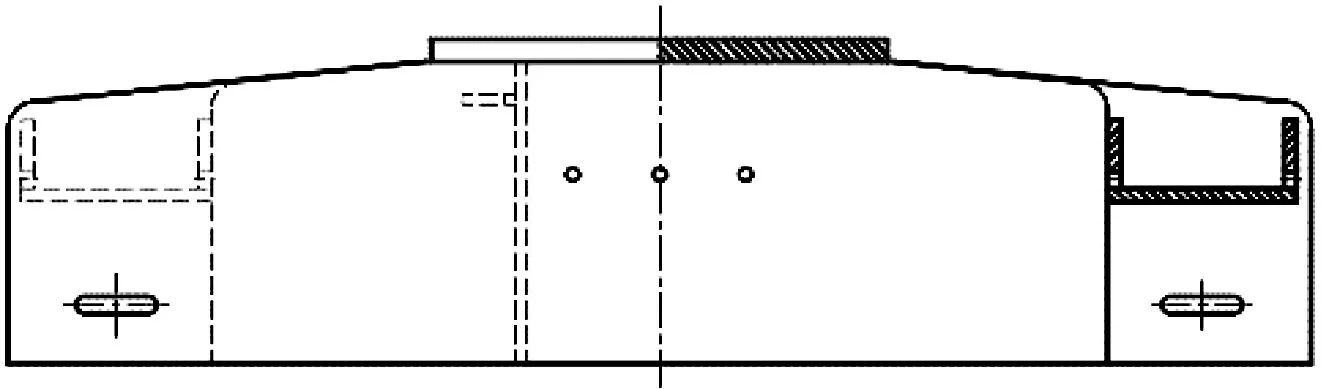

道岔梁结构型式为箱型截面梁,其截面示意图如图2所示。道岔梁在长度方向上的各横截面高度不等,制造重点在于控制结构由于焊接造成的弯曲和扭曲变形。采用先分组件进行制作,再将各组件组焊成道岔梁整体的工艺方案,如图3所示。该方案可以有效减少梁体上的焊接作业量,进而降低结构变形风险。在道岔梁与台车整体组焊完成后,采用振动时效对其进行消应力处理,改变结构的焊后残余应力分布状态,缓解焊缝处的应力集中,减少结构焊后残余变形。

图2 道岔梁截面示意图

图3 道岔梁制造工艺方案示意图

2.3.1 导向板、稳定板组焊

道岔梁导向板、稳定板及其支撑板形成一个π形结构,统称为π形板。两条长角焊缝极易引起结构弯曲和扭曲变形。通过工装上的压板和螺栓对导向板或稳定板进行夹持(见图4),以控制焊接变形。道岔曲梁的π形板工装根据内外侧π形板的不同半径来制作。π形板焊接时采用小电流分段退焊工艺,控制焊接热输入,尽量降低其变形。

图4 道岔梁π形板工装胎架图

2.3.2 道岔梁体组焊

道岔梁走行板是各零部件定位的基准,采用倒装法进行组焊,以走行面为基准定位其他零件,确保道岔各部件的安装精度。走行板组对需控制好对接缝间隙和平面度,隔板划线与梁体中心线垂直。通过工装胎架将腹板靠紧隔板进行腹板安装,注意控制尾轴中心线位置。完成腹板安装后即可焊接内部隔板,焊接顺序依次为隔板与走行板、腹板与走行板、隔板与腹板之间的焊缝,焊接采用双工位,从中间向两端同时施焊。底板安装时,利用工装将其压紧在腹板上,指接板安装高度必须严格控制,否则有可能出现梁体干涉的现象。

2.4 台车制造工艺

道岔台车车架结构示意图如图5所示。采用倒装法工艺顺序,左右两侧车轮组支架的安装面高度误差控制在±0.2 mm以内,车轮组支架上螺栓孔的角度误差控制在±0.5°以内,以确保两螺栓孔中心点连线与道岔尾轴中心点处于同一直线上。

图5 道岔台车车架结构示意图

2.5 固定段制造工艺

固定段制作方法与道岔梁基本相同,采用倒装法工艺顺序,以顶板为基准定位其他零件。重点在于控制指接板安装高度及伸出长度,避免固定段与道岔梁的指接板相互干涉。

2.6 尾轴及其基座制造工艺

尾轴及其基座铆焊控制要点主要是以底板为基准,将顶板与底板的平行度控制在0.5 mm范围内,尾轴与底板垂直度控制在0.5 mm范围内。尾轴上安装有与道岔梁相连的关节轴承,尾轴上端有超级螺母紧固,安装预紧力为525 kN,扭矩为65 Nm。

2.7 锁定装置制造工艺

锁定装置各部件加工完成后需安装在活动端固定段内,安装完成后应进行调试和试运行,电动推杆推动锁销体沿锁销座向前运动,插入定位槽中完成锁定。随着锁销体向前运动,带动锁定拉杆发生位移,从而使接缝装置向下盖拢。整个过程应确保各运动部件不会被其他零件干涉或束缚。

2.8 焊接工艺设计

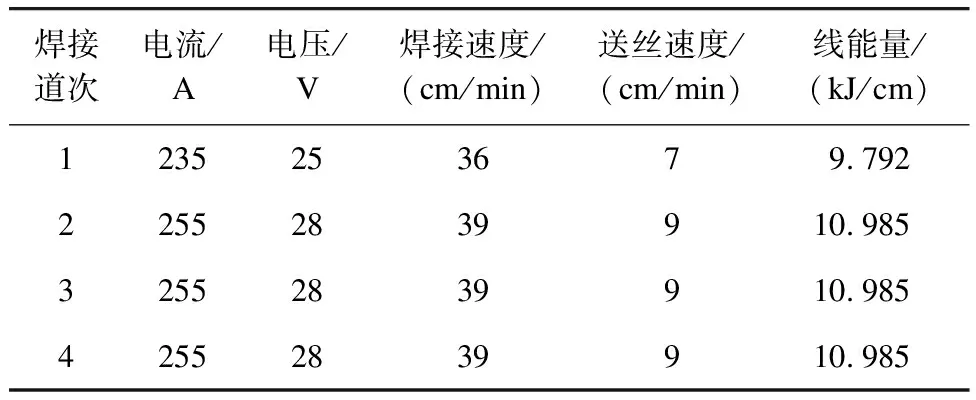

道岔的各焊接结构件主要由Q460qENH钢板组成,为将焊缝质量、焊接残余变形、焊接残余应力分布等各项指标控制在合理范围内,利用焊接数值模拟进行了焊接工艺设计。在焊接数值模拟中,常用的热源模型有双椭球体热源、3D高斯热源及2D热源。本文采用双椭球体热源,其焊接热输入分布在由两个尺寸不同的1/4椭球体组合而成的区域内,椭球体组合能够对焊接热流分布进行合理修正,使焊接温度场模拟结果更合理。通过模拟仿真可以获得不同焊接工艺参数下的试件温度场、残余应力和残余变形分布。焊接试件与仿真熔池形貌仿真示意图如图6所示,试件残余应力与残余变形分布如图7所示。通过对比分析获得的一组最优预备焊接工艺规程,如表3所示。对该工艺规程进行焊接工艺试验,进一步验证所提工艺规程的可靠性。

表3 预备焊接工艺规程

a) J01熔池

a) 残余应力

焊接数值模拟及工艺试验试件采用厚为12 mm的Q460qENH钢板,尺寸为450 mm(长)×150 mm(宽)×12 mm(厚)。通过比对数值模拟与工艺试验结果,二者的温度场及焊缝熔池形貌尺寸基本一致。经过焊缝无损检测和破坏性力学试验,试件焊缝质量满足设计和相关标准规范的要求,可应用于道岔的生产制造。

3 结语

本文对跨座式单轨换梁型道岔制造工艺进行了研究,明确了道岔产品制造的重难点及工艺要点,提出一种可行且有效的制造工艺方案,设计优化了更有利于产品质量的焊接工艺,并在本单位的道岔产品制造中获得了有效应用,对提升结构安全性和产品生产效率有显著的作用。应用本文所提道岔制造工艺后,道岔产品生产一次合格率由85%提升至95%,生产周期缩短了25%。产品结构在通过无损检测与形位检测的基础上,还通过了最高1.5倍列车载荷和二期恒载共同作用的静载试验,以及3 Hz加载频率下300万次载荷为±30 kN的疲劳试验,产品结构的刚度和强度均获得了有效保障。目前,本单位的道岔产品已应用于柳州轨道交通1号线和2号线,经过后期维保跟踪服务反馈,列车运行过程中没有任何部件或结构出现设计寿命内的故障或缺陷,应用效果较好。