基于层次分析法的TBM滚刀评价方式*

2024-02-22马文帅龚子邦吴九七

李 雪 陈 霖 霍 鹏,3 马文帅 龚子邦 吴九七

(1.西南石油大学地球科学与技术学院,610500,成都;2.上海市轨道交通结构耐久与系统安全重点实验室,201804,上海;3.四川航天建筑工程有限公司,610100,成都;4.中铁十九局集团公司轨道交通工程有限公司,101300,北京)

在高磨蚀性岩层中,TBM(硬岩隧道掘进机)采用的主要刀具为滚刀,但掘进过程中刀具磨损问题较为突出。刀具磨损后的频繁换刀不仅影响施工工期,还增加了施工成本,刀具的检测与更换在实际施工过程中所用时间占比高达20%~40%,换刀成本占到了总施工成本的1/3[1]。

刀具在高磨蚀性岩层中的磨损问题一直是该领域的研究难点,针对这一问题,国内外学者大多通过建立刀具磨损预测模型来进行研究。文献[2]提出刀具磨损的主要原因是磨粒磨损和黏着磨损,并建立了滚刀磨损预测通用计算模型。文献[3]研究了滚刀的运动轨迹和磨粒分布对刀具磨损的影响,建立了砂卵石地层TBM刀具的磨损预测模型。文献[4-5]针对高磨蚀性岩层中的刀具磨损严重问题,利用缩尺滚刀进行了室内试验,并基于现场试验验证建立了高磨蚀性岩层中的滚刀磨损预测模型。文献[6]以成都地铁1号线和7号线为例,总结了砂卵石岩层中影响滚刀磨损量的各种因素。文献[7]研究了滚刀张拉破岩模式和CSM(科罗拉多力学模型),对高磨蚀性岩层中滚刀的非正常磨损进行了监测和实例分析。文献[8]对复合地层中的滚刀磨损风险等级进行了过模糊评判,针对不同岩性中的刀具选择问题进行了研究分析。

目前,对于硬岩岩层中滚刀的寿命预测及磨损规律的研究较多,但鲜少有文献针对不同的滚刀评价体系进行研究。基于此,本文通过选取不同品牌的滚刀,以控制变量法设计了现场试验,统计分析了不同刀具在粉砂岩地层中的磨损特征。采用层次分析法,选取正常磨损和非正常磨损的7个影响因素,建立滚刀磨损失效危害评价模型。通过滚刀失效影响评价值对不同品牌的滚刀直接进行评分,选出最优滚刀品牌。本文研究可为高磨蚀性岩层中滚刀的比选提供基础。

1 工程背景介绍

1.1 工程概况

广佛东环城际铁路大源站至太和站区间线路长约6.80 km,采用两台土压平衡和TBM双模式盾构进行掘进施工。地铁隧道穿越的地层主要为中风化片麻岩(占32%)和强风化粉砂岩(占25%)。盾构隧道穿越的地层主要为中风化粉砂岩和强风化粉砂岩。岩样天然抗压强度为2.75~139.50 MPa,抗压强度变化大,岩层软硬不均,刀具磨损严重。隧址区属预丘陵地貌,地势起伏大,隧道埋深为14.5~15.8 m。掘进地层纵断面示意图如图1所示。

图1 掘进地层纵断面示意图

1.2 现场试验方案

在大源站至太和站区间掘进过程中,4家滚刀品牌可供选择,为选择相同条件下掘进距离长、刀具磨损小、高磨蚀性岩层适应性好的刀具方案,设计了控制变量试验,即控制刀间距、掘进地层、滚动半径等参数保持不变,对掘进的滚刀进行现场对比试验分析,现场试验信息如表1所示。

表1 现场试验信息

TBM刀盘按照1+2分块形式设计,滚刀共59把,S1—S12滚刀为中心滚刀,S13—S49为正面滚刀,S50—S58B为边缘滚刀,刀盘布局示意图如图2所示。中心刀具采用双刃滚刀,其余采用单刃滚刀,滚刀规格均为17寸(56.61 cm)。选取右线管片179环—245环为试验区段,掘进距离为120.6 m,穿越地层包括中风化及强风化粉砂岩地层。以边缘滚刀S50—S57作为试验用刀,即图2所示边缘区域刀具。

图2 刀盘布局示意图

为研究高磨蚀性地层下滚刀的磨损规律及类型,统计了179环—245环所有刀具的磨损数据,经分析发现,在掘进过程中,滚刀磨损分为正常磨损和非正常磨损。滚刀的正常磨损失效比例达到了76.71%,究其原因主要为,在刀具破岩过程中,刀具与岩石发生相互摩擦切削,造成刀具相对均匀的磨蚀损耗。滚刀的非正常磨损失效比例达到了23.29%,其中偏磨占比为14.20%,占比较高。刀具非正常磨损情况统计如表2所示。

表2 刀具非正常磨损情况统计

2 基于层次分析法的滚刀评价方法

2.1 滚刀磨损失效危害评价模型

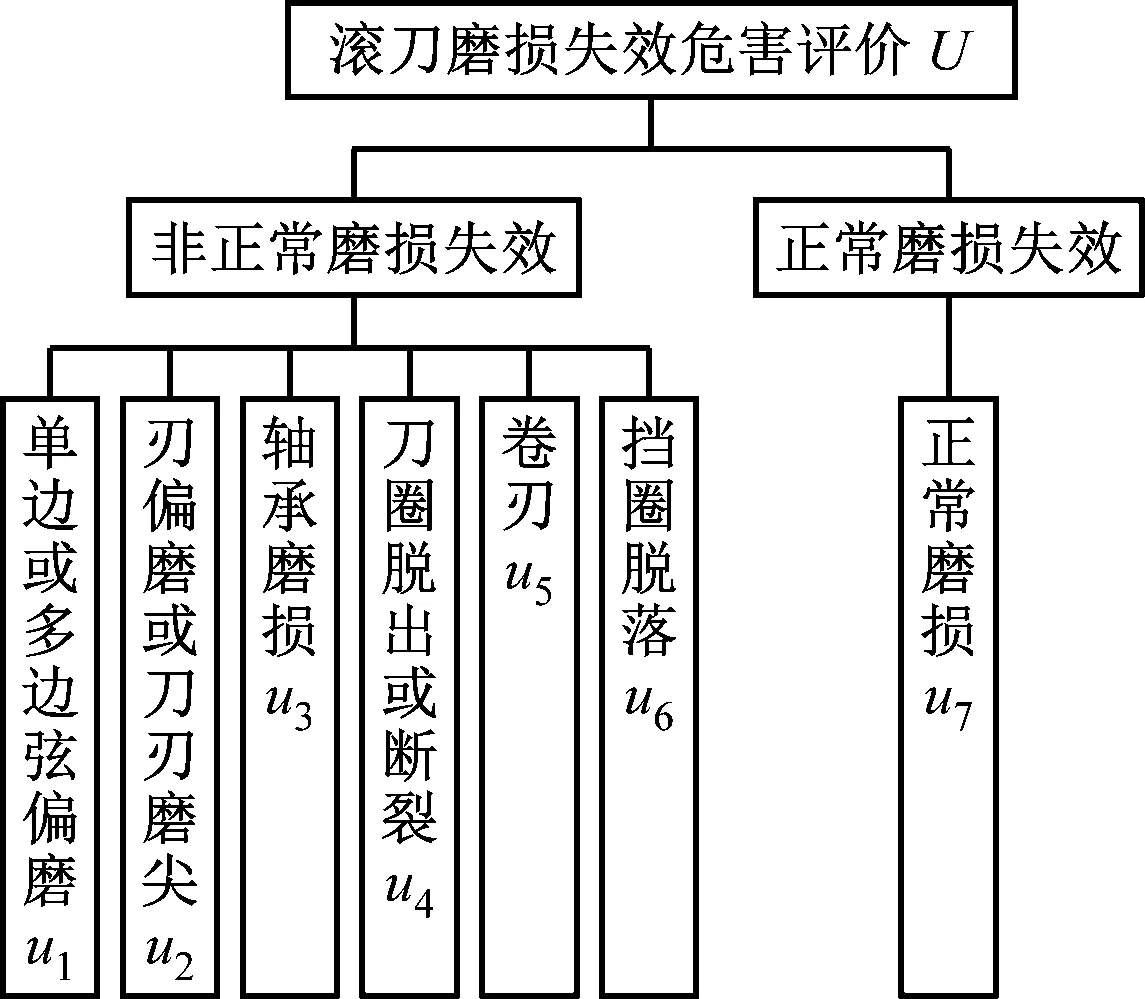

采用层次分析法确定盾构刀具磨损中各失效类型因素所造成风险的相对权重,权重越高则危害性越大,权重越低则危害性越小。基于前文所述的磨损类型,建立磨损因素集U={u1,u2,u3,u4,u5,u6,u7}[9],根据层次分析法建立评价指标体系,所建立的滚刀磨损失效危害评价模型如图3所示。将滚刀磨损失效划分为正常磨损失效与非正常磨损失效两大类,非正常磨损失效下属各类型(包括单边或多边弦偏磨、刃偏磨或刀刃磨尖、轴承磨损、刀圈脱出或断裂、卷刃、挡圈脱落、正常磨损)作为基础评价因子,对滚刀失效危害进行综合评价。

图3 滚刀磨损失效危害评价模型

:

2.2 建立比较判断矩阵与一致性检验

基于1到9的比例标度进行危害调查与专家咨询调查,按照危害越大,评价分数越高的评价机制进行排名,风险评价分值表如表3所示。针对影响滚刀失效危害性评价的7个因素,分别根据表3中的风险评价分值进行两两比较,可以得到比较判断矩阵A,其示意图如图4所示。

表3 风险评价分值表

图4 比较判断矩阵示意图

用方根法对比较判断矩阵A进行特征值及特征向量求解,计算7种失效类型危害的权重(w1q,…,w7q):

经过方根量纲一化处理后,可以得到失效类型危害的相对权重w1=0.102,w2=0.06,w3=0.154,w4=0.349,w5=0.06,w6=0.237,w7=0.037。相对权重矩阵w=[w1w2w3w4w5w6w7]T。

比较判断矩阵的最大特征值λmax可以表示为:

式中:

Bi——比较判断矩阵A与相对权重矩阵w相乘后所得矩阵中的第i个元素;

n——比较判断矩阵阶数,本文取n=7。

最后进行一致性检验,一致性指标γCI为:

7阶矩阵随机一致性指标γRI=1.36,则一致性比率γCR为:

由此可知,滚刀磨损失效危害评价模型通过一致性检验。

2.3 滚刀失效影响评价值

由前文的计算结果可知,刀圈脱出或断裂、挡圈脱落和轴承磨损三者的相对危害权重排在前3位,说明这三者的危害等级相对较高。其中,刀圈脱出或断裂易对刀具造成二次伤害,进而造成更为严重的刀具刀盘磨损,对施工项目的经济性影响较大,需要重点关注和控制。

在实际施工项目中,不同种类滚刀的各失效类型及磨损情况各不相同。为了更好地应用于实际案例,引入滚刀失效影响评价值N和失效类型发生频率占比bi,以综合评价滚刀的失效影响。滚刀失效影响评价值越高,表示滚刀在使用过程中失效带来的负面影响越严重。滚刀失效影响评价值N可以表示为:

(1)

3 实际案例分析

根据上述评价方式,统计4个品牌的滚刀在试验区段的磨损速率,为了更加直观地对比各品牌滚刀的磨损速率,将a品牌滚刀磨损速率设为对照参数1,计算出各品牌刀具的相对磨损速率。结合试验时发生的3种非正常磨损和正常磨损失效类型危害的相对权重,根据式(1)计算4个品牌滚刀的失效影响评价值,如表4所示。各刀具品牌的相对磨损速率和失效影响评价值对比,如图5所示。

表4 滚刀失效影响评价计算表

图5 各刀具品牌相对磨损速率和失效影响评价值对比

c品牌与d品牌滚刀的失效影响评价值较低,表明该滚刀在工作过程中发生非正常失效时,对项目工程的危害性更小。值得注意的是,d品牌滚刀未曾发生刀圈掉落或断裂等高危害特殊刀具失效的情况。d品牌滚刀的耐磨性能相较c品牌滚刀而言表现较差,可能是由于刀具硬度较低的缘故。d品牌滚刀的非正常磨损风险控制较好,但在正常切屑破岩方面的耐磨性表现相对较差。c品牌滚刀在正常切削时的耐磨蚀性能更好,表现较为均衡。综上所述:建议在磨蚀性较强、硬度较大的地层采用表现均衡的c品牌滚刀;而在硬度相对较低、刀具非正常失效频发的岩层采用非正常失效控制良好的d品牌滚刀。各品牌对比结果及选用建议如表5所示。

表5 滚刀品牌对比及选用建议

4 结论

1) 将刀盘分区进行编号,并统计了高磨蚀岩层中的滚刀失效类型与占比,非正常磨损占比为23.29%,正常磨损占比为76.71%,选取7种磨损类型作为影响因子,建立滚刀失效影响评价模型。

2) 采用层次分析法建立了各级指标评价矩阵,并进行了一致性检验,引入失效类型占比作为另一因变量,求出滚刀失效影响评价值,失效影响评价值越高,滚刀在使用过程中失效带来的负面影响越严重。

3) 用所提评价方式求出4个品牌滚刀的失效影响评价值,c品牌和d品牌滚刀的失效影响评价值分别为7.141和4.816,远小于a品牌的7.587和b品牌的9.058,但d品牌的相对磨损速率大于c品牌,由此得出c品牌滚刀最适合在高磨蚀性岩层中使用,a品牌滚刀适用于硬度极大的岩层,b品牌滚刀不推荐使用,d品牌滚刀适用于硬度较小的岩层。