砂卵石地层盾构刀具磨损预测模型及刀具参数敏感性分析*

2024-02-22龚子邦吴九七

李 雪 龚子邦 黄 琦 陈 霖 吴九七

(1.西南石油大学地球科学与技术学院,610500,成都;2.上海市轨道交通结构耐久与系统安全重点实验室,201804,上海)

砂卵石地层具有高磨蚀性矿物体积分数较高、流动性差及黏聚力低等特性,当盾构机在砂卵石地层掘进时,盾构刀具易出现过度磨损的现象。当盾构机中某个刀具的过度磨损超过限值时,其相邻刀具的负荷会有所增加,且会产生加速磨损现象,甚至导致相邻刀具的刀盘受损,使盾构施工作业无法顺利进行。此外,施工人员需频繁开仓换刀,为施工整体的进度和施工人员的安全带来巨大隐患。建立盾构刀具磨损预测模型,预测盾构刀具的磨损量,是确保盾构法施工高效安全进行的重要环节。

盾构刀具磨损的影响因素有刀具参数、地层参数及盾构掘进参数等[1]。目前,已有较多学者结合现场实测数据,对盾构刀具磨损的影响因素进行研究并提出优化方案。文献[2]以成都地铁1号线和7号线为例,通过室内滚刀破岩试验获得了砂卵石地层刀具的磨损规律。文献[3]以兰州轨道交通1号线下穿黄河隧道为例,总结出了适用于砂卵石地层的刀盘设计改造方案。文献[4]以成都地铁1号线为例,总结了富水砂卵石地层盾构选型和配置的对策方案。文献[5]分析了盾构刀具磨损机理,建立了考虑不同磨损机制下的刀具磨损预测模型。文献[6]基于磨粒磨损理论,分析了滚刀受力模型及刀盘运动规律,建立了滚刀磨损预测模型。文献[7]基于磨料磨损理论,建立了滚刀磨损预测模型,并对比分析了由DEFORM有限元软件模拟实际工况计算所得的磨损量与预测模型计算所得的磨损量。文献[8]提出了在砂卵石地层中的盾构刀具磨损预测模型,根据摩擦学理论确定了磨损率的表达式,并建立了磨损系数与粒度参数之间的定量关系。

砂卵石地层盾构刀具磨损形态和失效类型众多,目前国内外学者对盾构隧道刀具磨损的预测多为基于掘进参数与实测数据的线性回归分析,结合刀具磨损机理进行推导计算的研究较少,且均未全面地考虑多种磨损机制共同作用下的刀具磨损预测结果。本文针对砂卵石地层盾构刀具磨损性较高的特点,分析了砂卵石地层的研磨性、切削刀具的受力模型和切削刀具的运动模型,建立了砂卵石地层盾构切削刀具磨损量计算模型,并对影响刀具磨损的主要因素进行了敏感性分析。本文研究对砂卵石地层盾构机的高效掘进及刀具选型具有指导意义。

1 砂卵石地层对盾构刀具的研磨性分析

在砂卵石地层中盾构刀具的磨损机制主要分为两种,分别为由小颗粒引起的磨粒磨损,以及由卵石和砾石引起的黏着磨损。由磨粒磨损引起的磨损率Wab和黏着磨损引起的磨损率Wad可以表示为[9]:

(1)

(2)

式中:

P——盾构机推力;

H——材料硬度;

Kab——磨粒磨损系数;

Kad——黏着磨损系数。

砂卵石地层的微观磨损表达式,即体积磨损率Wsc可以表示为[9]:

(3)

式中:

Ksc——砂卵石地层的磨损系数,主要与砂卵石地层岩土体粒径分布有关。

文献[10]采用线性回归分析法确定了不均匀系数Cu、限制粒径d60与磨损量m之间的关系,研究结果表明,Cu、d60与m均呈单调递增的关系。基于此,建立m与Cu、d60之间的关系式:

(4)

式中:

k、a、b——拟合系数。

通过多元线性回归拟合求解可获得拟合系数a=0.28,b=0.49,k=13.01,相关系数为0.85,得出如下关系式:

(5)

在试验过程中,每个磨损样品参与磨损的距离相同,即m与Wsc成正比,则有:

(6)

由于每个试验样品材料相同、所承受的载荷相同,所以P/H是恒定的。由此结合式(5),磨损系数Ksc与砂卵石地层土体颗粒大小分布成正比,则有:

(7)

式中:

λ——比例系数,其值与土体颗粒的体积分数有关。

2 砂卵石地层盾构刀具切削机理

2.1 楔形剪切体受力模型

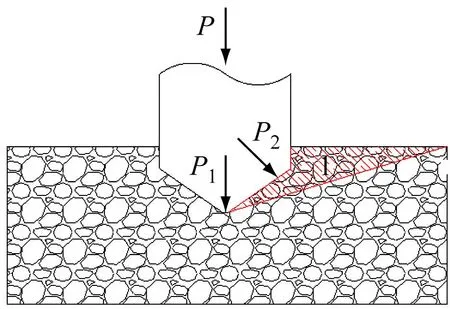

掌子面在先行刀的刀刃作用下多为剪切破坏,当盾构机推力为P时,刀具与土体接触面的力可以分解为P1和P2。在P1作用下,由于砂卵石自身的黏聚力很小,砂卵石会向两侧移动。在P2作用下,区域1受到剪切力的作用产生剪切破坏,形成剪切体。切削刀具受力分解示意图如图1所示。

图1 切削刀具受力分解示意图

将图1中的区域1简化为三角形剪切体AOD进行分析,三角形剪切体AOD的受力模型如图2所示。以O为原点,OD边为x轴,垂直OD边方向为y轴,建立平面坐标系,则P可以表示为:

注:α为岩土体内破碎角;θ为先行刀刃角;β为先行刀作用在土体上的力与土体法向面的夹角。

(8)

式中:

φ——土体内摩擦角;

C——砂卵石地层中的黏聚力,根据工程经验,C的取值范围为0~10 kPa。

2.2 切削刀具运动模型

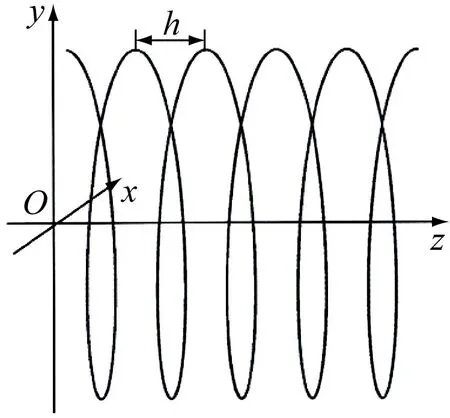

盾构机上切削刀具的运动包括两个方向:平行隧道开挖方向的直线运动和平行掌子面的圆周运动。理想状态下,盾构掘进过程中切削刀具的运动轨迹为空间螺旋线状。切削刀具切削运动轨迹示意图如图3所示。

注:h为盾构机刀盘转动一圈时,盾构机前进的距离。

盾构掘进时,由于切削刀具的运动轨迹为螺旋曲线,则切削刀具切削地层轨迹的总长l就等于运动方程中螺旋线的总长度,即:

(9)

式中:

L——盾构机掘进距离;

v——盾构机掘进速度;

ω——盾构机刀盘转速;

Ri——第i把切削刀具的安装半径。

3 考虑微观磨损特征的盾构刀具磨损预测模型

3.1 磨粒磨损刀具磨损量计算模型

1) 塑性去除磨损。由塑性去除磨损产生的磨损量wAbr为:

(10)

式中:

Ka——磨粒磨损系数。

2) 脆性去除磨损。由脆性去除磨损产生的磨损量wC为:

(11)

式中:

KB——磨粒形状分布系数,一般取为2;

KIC——断裂韧性;

d——磨粒平均直径。

3.2 黏着磨损刀具磨损量计算模型

由黏着磨损产生的磨损量wAdh为:

(12)

式中:

Kd——黏着磨损系数。

3.3 切削刀具磨损量计算模型

砂卵石地层中,切削刀具的磨损主要是由磨粒磨损(塑性去除磨损、脆性去除磨损)和黏着磨损两种磨损机制共同作用的结果。假定在一次掘进过程中,不同磨损机制产生的磨损量体积分数保持不变,则当盾构掘进距离为L时,切削刀具产生的总磨损量w可以表示为:

w=Ksc(mwAbr+nwC+ewAdh)

(13)

式中:

m、n、e——拟合系数。

3.4 拟合系数计算及适应性验证

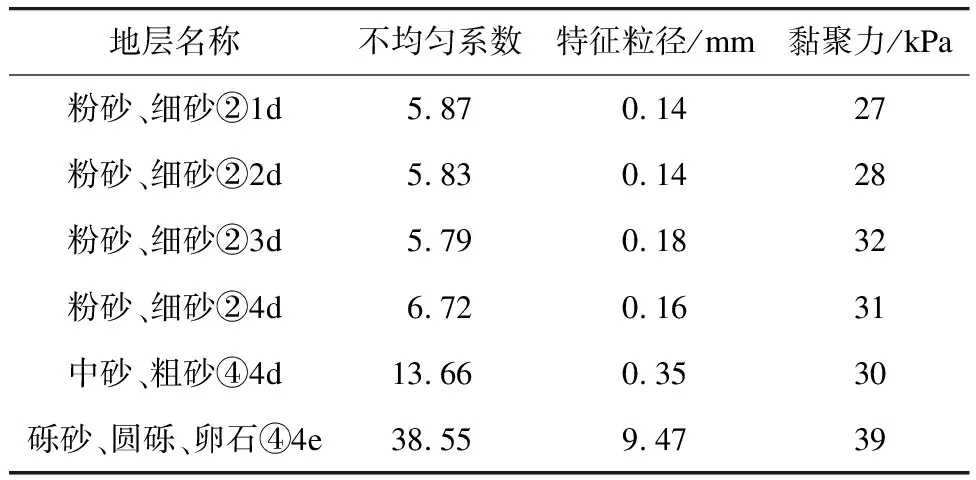

以南京某越江盾构隧道掘进区间DK14+850—DK12+446的掘进参数为例,计算3种磨损类型的磨损量,并将其与现场刀具磨损量进行拟合。盾构刀盘为辐条面板式,开挖直径为11.64 m,开口率为35%。配置各类刀具共210把,其中可更换先行刀30把,固定先行刀38把,可更换刮刀42把,固定刮刀88把,边缘刮刀10把,超挖刀2把。隧道主要穿越地层为粉细砂地层和粉质黏土地层,其中长达1 760 m的隧道掘进断面内含有卵石圆砾地层,超过断面50%的卵石圆砾地层长达720 m,全断面卵石圆砾地层长达180 m,并有30 m隧道处于强风化砂质泥岩层。主要地层物理力学参数如表1所示。该隧道在盾构掘进过程中共进行了8次换刀,选取第1次、第3次、第5次换刀区间部分刀具磨损数据进行多元线性回归拟合,拟合系数值如表2所示。

表1 主要地层物理力学参数

表2 拟合系数值

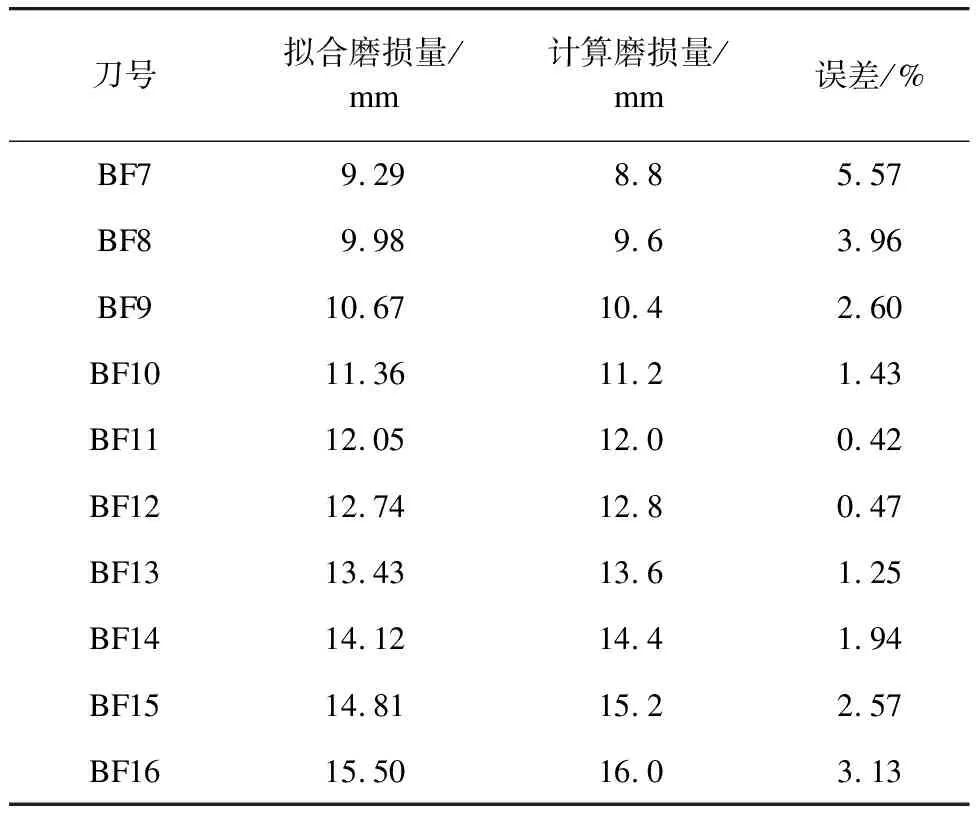

常德某盾构隧道的刀盘开挖直径为11.75 m,刀盘结构为5个星型辐条布置,开口率为35%。刀盘配置各类刀具共223把,其中常压可更换先行刀10把,常压可更换贝壳刀21把,常压可更换切刀40把,边缘刮刀10组,焊接式贝壳刀56把,切刀84把,超挖刀2把。该隧道过江段地质条件相对单一,卵砾石体积分数非常高,部分地段含少量粉土和粉细砂,其中圆砾地层占69%,卵石地层占14%。刀盘布置情况和地质条件与上述南京某盾构越江隧道类似。为了验证刀具磨损预测模型的适应性,将南京某越江盾构隧道的掘进参数代入刀具磨损预测模型,通过拟合计算可以获得3组拟合系数的平均值(分别为0.613 6、0.308 3、0.078 1),再将这3个拟合系数平均值,以及常德某盾构隧道实际工程的掘进参数代入刀具磨损预测模型进行计算。

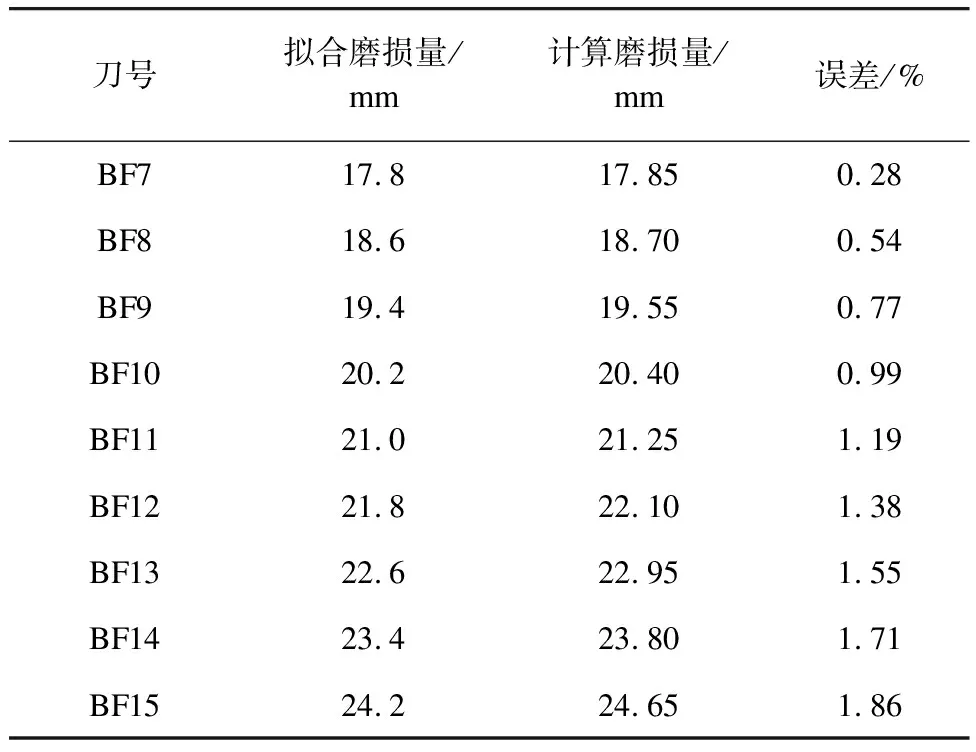

以常德某盾构隧道东线工程第2次、第6次换刀磨损数据为例,结合掘进参数、刀具参数、地质参数对刀具磨损预测模型进行验证。将隧道东线工程第2次、第6次换刀的刀具磨损预测模型计算磨损量与实际磨损量进行对比,得出的计算值与实际拟合值的相对误差如表3和表4所示。由表3和表4可知:砂卵石地层刀具磨损预测模型计算磨损量与工程实际磨损量基本吻合,且变化趋势一致,两者的相对误差均小于10%,说明刀具磨损预测模型的准确性较高。

表3 第2次换刀计算磨损量与实际磨损量对比

表4 第6次换刀计算磨损量与实际磨损量对比

4 参数敏感性分析

4.1 地质参数

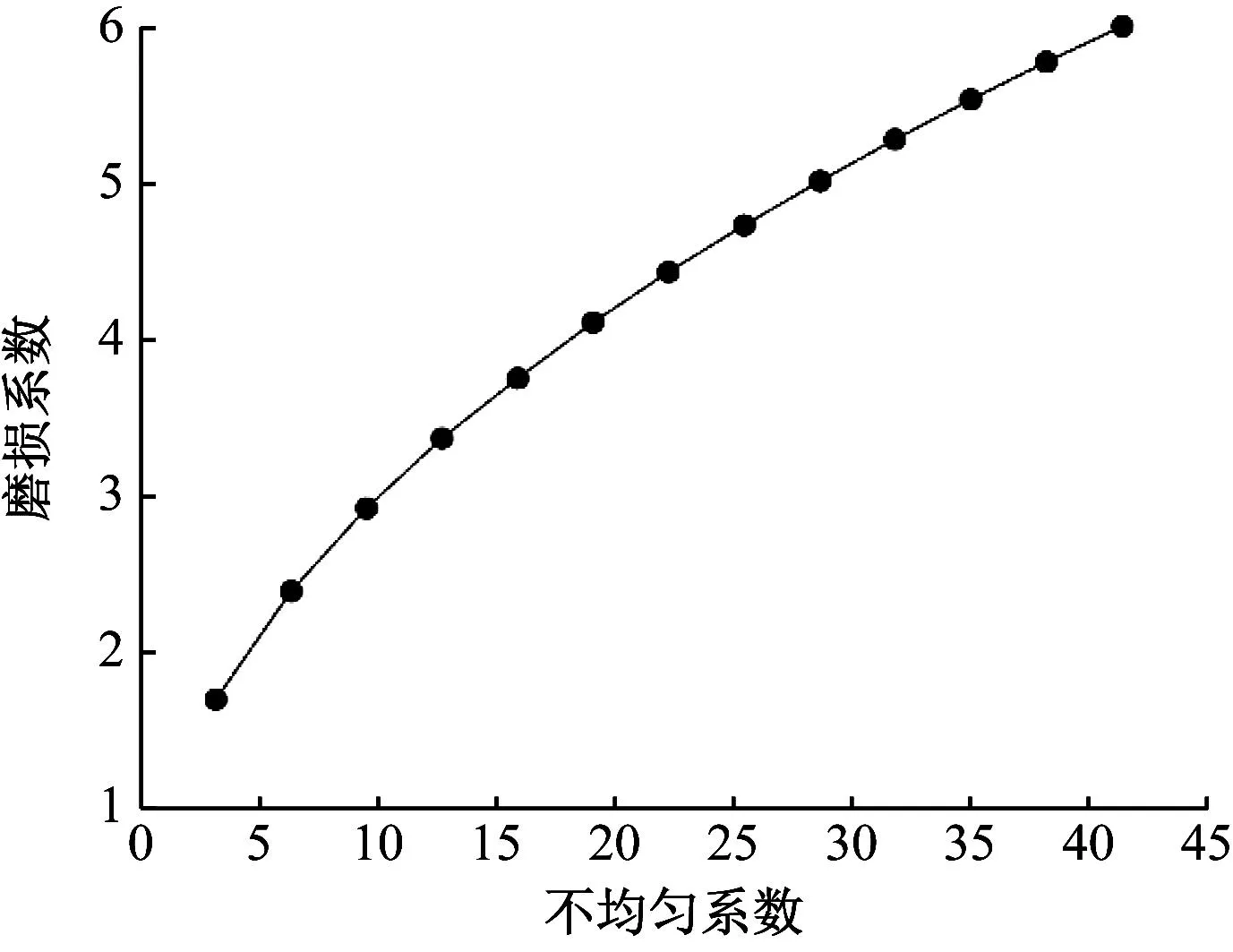

通过分析可知,磨损系数的取值主要与地层颗粒的不均匀系数及限制粒径密切相关,砂卵石地层颗粒的不均匀系数、限制粒径同砂卵石地层的磨损系数之间的关系如图4和图5所示。在其他条件相同的情况下,砂卵石地层的磨损系数随着不均匀系数和限制粒径的增大而增大,且呈现出前期增大较快、后期增大趋势变缓的特点。砂卵石地层颗粒的不均匀系数、限制粒径与磨损系数之间存在幂函数关系。由此可知,砂卵石地层中,不均匀系数和限制粒径的增大均会造成盾构刀具磨损量的增加。

图4 砂卵石地层颗粒限制粒径与磨损系数之间的关系

图5 砂卵石地层颗粒不均匀系数与磨损系数之间的关系

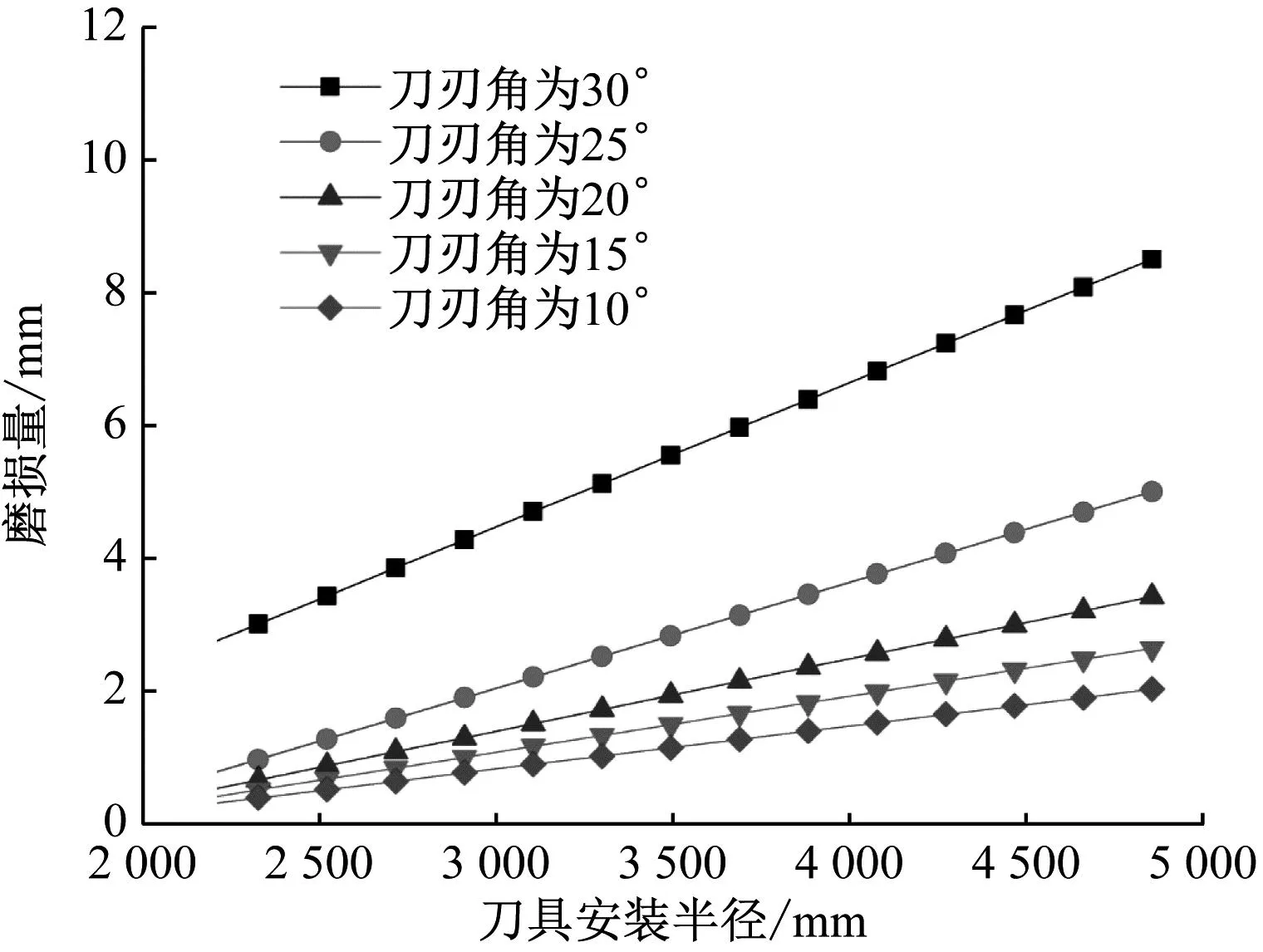

4.2 盾构机刀具刃角

盾构刀具刃角的变化对刀具的掘进效率和耐磨性有着重要的影响。以南京某越江隧道第1次换刀的刀具磨损参数为例,取刃角为10°、15°、20°、25°、30°这5种不同情况下,通过刀具磨损预测模型计算刀具安装半径与磨损量之间的关系,如图6所示。刀具的磨损量整体随着刃角的减小而减小,且随着刃角的减小,刀具磨损量的减少程度越来越小。在掘进过程中,在推力一定的情况下,盾构机的刀具刃角越大,贯入度越大,掘进速率越快,但刀具磨损量也随之增加;反之,刃角越小,贯入度越小,掘进速率则越低。因此,适当降低刀具刃角有助于减少刀具磨损,提高整体盾构掘进效率。

图6 不同刀刃角情况下刀具安装半径与磨损量之间的关系

5 结语

基于砂卵石地层中切削刀具的切削机理和受力分析,结合砂卵石地层特征参数,建立了砂卵石地层刀具磨损预测模型,并对其进行了验证。主要获得以下结论:

1) 通过回归分析建立材料磨损质量与地层颗粒级配参数之间的相关性。研究结果表明,不均匀系数、特征粒径与材料的磨损量相关性较高,均为正相关关系。

2) 基于微观磨损,考虑磨粒磨损和黏着磨损,建立了盾构刀具磨损预测模型,采用回归法进行拟合,以确定砂卵石地层中不同磨损机制产生的磨损量在总磨损量中的体积分数。研究结果表明,塑性去除磨损、脆性去除磨损和黏着磨损的体积分数分别为61.4%、30.8%、7.8%,塑性去除磨损和脆性去除磨损的体积分数较大。刀具磨损预测模型计算磨损量与工程实际磨损量相对误差小于10%,验证了刀具磨损预测模型的准确性。

3) 在砂卵石地层中,不均匀系数、特征粒径、刀具刃角影响最大。磨损系数随着不均匀系数和特征粒径的增大而增大,且呈现出前期增大较快、后期增大趋势变缓的特点,砂卵石地层颗粒的不均匀系数、特征粒径与磨损系数之间存在幂函数关系。盾构刀具的磨损量整体随着刀具刃角的减小而减小。