不完美维护下质量退化系统生产维护联合优化

2024-02-21梁啸雨陆志强

梁啸雨,陆志强

(同济大学 机械与能源工程学院,上海 201804)

0 引言

智能制造的浪潮给现代制造企业带来了新的挑战与机遇。设备状态会随着加工不可避免地发生随机劣化,直接影响产品质量甚至影响系统产能。广泛应用于工业产品质量在线自动化检测的机器视觉检测等技术[1],可以便捷地取得加工过程中的产品质量数据。研究如何建立预防性维护计划,充分利用质量信息,满足服务水平的更高要求具有重要意义。

产品质量控制与设备维护计划存在密切关系。NOURELFATH等[2]假设设备仅在失控状态会产生一部分不合格产品,在多周期批量生产的期末进行不完美的预防性维护。BOUSLAH等[3]对产品进行质量抽查,以不合格品率作为维护阈值。MEHDI等[4]则在带缓存区的单设备系统中,对产品进行100%质量检测,根据不合格产品的百分比决策是否进行维护。成国庆等[5]将批量生产结束后系统状态的检测信息和批量生产过程中的质量反馈信息作为互补,进行预防性维护决策,以确保维修活动具有快速响应能力。在单设备系统中,部分学者建立定量模型实现对产品质量与设备劣化状态的准确描述,并拓展至变工况场景:LU等[6]针对关键产品特性构建串联生产系统质量衰退流模型。禄智鸿等[7]基于质量相关部件瞬时衰退量模型和质量衰退流模型,对有效开动时间进行建模。陆彪等[8]构建了设备质量相关部件劣化对产品质量偏差影响的数学模型,采用“田口损失函数”衡量质量问题成本,为设备故障率设置阈值以触发预防性维护。然而,在多设备串联系统中,利用实时产品质量信息帮助维护决策的研究非常少。陆志强等[9]在多设备的串联生产系统的每台设备后对产品进行100%质量检测,以隐马尔科夫劣化系统的工件质量指标为决策依据,提出了设备维护的在线决策策略。

就维护类型而言,视情维护(Condition-Based Maintenance,CBM)是基于状态监测的维护策略,对设备状态进行实时评估作出维护决策,从而减少不必要的维护成本[10]。在真实生产环境中,很难通过维护活动将设备修复如新,BROWN等[11]最先提出了修复非新的模型,其假设设备只有修复如新和小修两种状态,用给定的概率描述修复的这两种情况。胡昌华等[12]综合考虑了不完美维护活动对设备劣化水平和劣化速率的双重影响。冷乔等[13]在基于加工失效假设的前提下,考虑了完美和非完美维护同时存在且周期不固定的情况。GOUIAA-MTIBAA等[14]建立了不完美预防性维护策略,对完美维护前进行的不完美维护次数进行决策。任子强等[15]则将预防性维护阈值、维护次数阈值和设备状态检测间隔、库存量共同作为决策变量,实现了系统维护决策成本的优化。

维纳过程刻画了由大量微量损失导致的非单调劣化过程,被广泛运用于考虑不完美维护的设备剩余寿命预测研究中:任子强等[15]基于维纳过程对考虑不完美维修的设备进行劣化建模。TANG等[16]在贝叶斯框架下,通过故障数据和实时劣化数据推测维纳过程参数。杨家鑫等[17]提出基于融合失效寿命数据和多源信息的隐含非线性维纳劣化过程模型。仅少量研究基于维纳过程优化系统产出质量,方玲珍等[18]基于维纳过程建立质量相关部件衰退对设备故障率和产品质量的影响机制。

维护活动不仅会产生维护成本,还会占用生产线正常运行的时间,根据维护策略制定维护计划时,需要结合生产计划进行综合研究。JAFARI等[19]将视情维护与生产批量联合决策,通过实验证明该模型明显优于基于设备寿命的维护策略。PENG等[20]进一步研究了视情维护策略与生产批量的相互影响,建立了经济制造批量(Economic Manufacturing Quantity,EMQ)和CBM的联合优化模型。汤乐成等[21]在结合生产批量时,考虑了延期交货惩罚和次品惩罚,并对不完美预防性维护和换新进行了综合决策。WANG等[22]提出了目标服务水平作为生产控制策略中的决策变量,综合考虑了库存与延期交货的风险,在产能充足的假设下研究了质量传递问题。

综上所述,在考虑视情维护的研究中,现有研究较少利用相较于设备劣化状态而言更易于获得的产品质量信息;利用维纳过程对不完美维护建模时,当前研究大多聚焦于设备剩余寿命预测而非产品质量退化,且较少结合生产计划进行联合优化。针对上述研究空白,本文以设备状态随机劣化的串联生产系统为研究对象,利用产品质量信息帮助决策是否进行设备状态检测,利用设备劣化状态对不完美维护或换新活动决策,综合衡量了不完美维护与换新对设备状态的修复效果,可以有效避免现有策略中常见的过度维护和维护不足情况;结合计划周期的需求量,制定安全库存量指导生产计划。对维护策略与安全库存量进行联合优化,使得串联生产系统总成本最小。在蒙特卡洛仿真对总成本期望值进行抽样的基础上,利用优化转换概率的花粉授粉算法进行求解,通过数值实验对比其他维护策略,验证模型和算法的有效性。

1 问题描述

以包含多台设备的串联生产系统为研究对象,在计划期内共有Z个生产周期,每个生产周期的时间T相等,在计划期开始时,已知每个生产周期的需求Dz。每件产品按照固定的生产路线顺次在m台设备上进行加工,完成每周期的计划生产量后,即停止生产。设备会随着生产的进行发生随机劣化,出现质量不合格产品,从而影响系统产能。为尽可能地满足每个周期的需求,减少不合格产品对产能的影响,应当制定恰当的安全库存策略和维护策略,即利用需求和设备劣化情况指导每个周期的计划生产量及设备维护计划,使得包括产品缺货成本、不合格品成本、设备维护成本和库存成本的总生产成本最小。为确定问题域,本文的假设如下:

(1)仅生产单一产品,原材料无限,在不考虑设备劣化的情况下,各设备间产能平衡不存在瓶颈。

(2)设备的初始状态是崭新的,会随着加工时间连续发生随机劣化,设备在特定的劣化状态下,以确定的概率产生不合格产品。

(3)在每台设备后设置产品质量检测工位,假设检测时间很短可以忽略不计,对产品进行100%质量检测,可以100%判断合格品与不合格品,根据质量缺陷情况进行线外维修或报废,产生不合格品综合处理成本。

(4)对设备状态的检测及维护活动仅发生在完成每个生产周期之后,忽略设备状态检测时间;根据设备状态决定实施不完美维护或设备换新,不考虑生产周期内设备的故障停机。

(5)不考虑设备进行检测、维护、换新占用的时间资源,仅考虑其产生的相关成本。

2 问题建模

2.1 设备劣化及维护策略模型

采用维纳过程对设备劣化进行建模,设备i经第j次维护,工作tj时间后,劣化量Xi(tj)可表示为:

Xi(tj)=zi,j+μi(tj)+σiB(tj)。

(1)

其中:σi为扩散系数,B(tj)为标准布朗运动,zi,j为残余劣化量,已知zi,j的概率分布,每次进行不完美维护后,需对其进行抽样。

(2)

其中:ai,bi为残余劣化量参数;Π(zi,j)为示值函数;wi为维护参数。

(3)

μi(tj)为第j次维护后的漂移劣化量,μi为设备i的漂移系数。

μi(tj)=tj(jφ+1)×μi。

(4)

(5)

设备i在第j次维护后,生产周期Tz中生产的次品数为Ni,z;设备i在第j次维护后,生产周期Tz结束时累计次品数为Ni,j,z。若累计次品Ni,j,z达到检测阈值αi,则对该设备进行检测,若检测得到的设备劣化状态Xi(tj)超过换新阈值βi,则对该设备进行换新,反之进行不完美维护。检测阈值α={α1,α2,α3,...,αm}、换新阈值β={β1,β2,β3,...,βm}为决策变量。

(6)

(7)

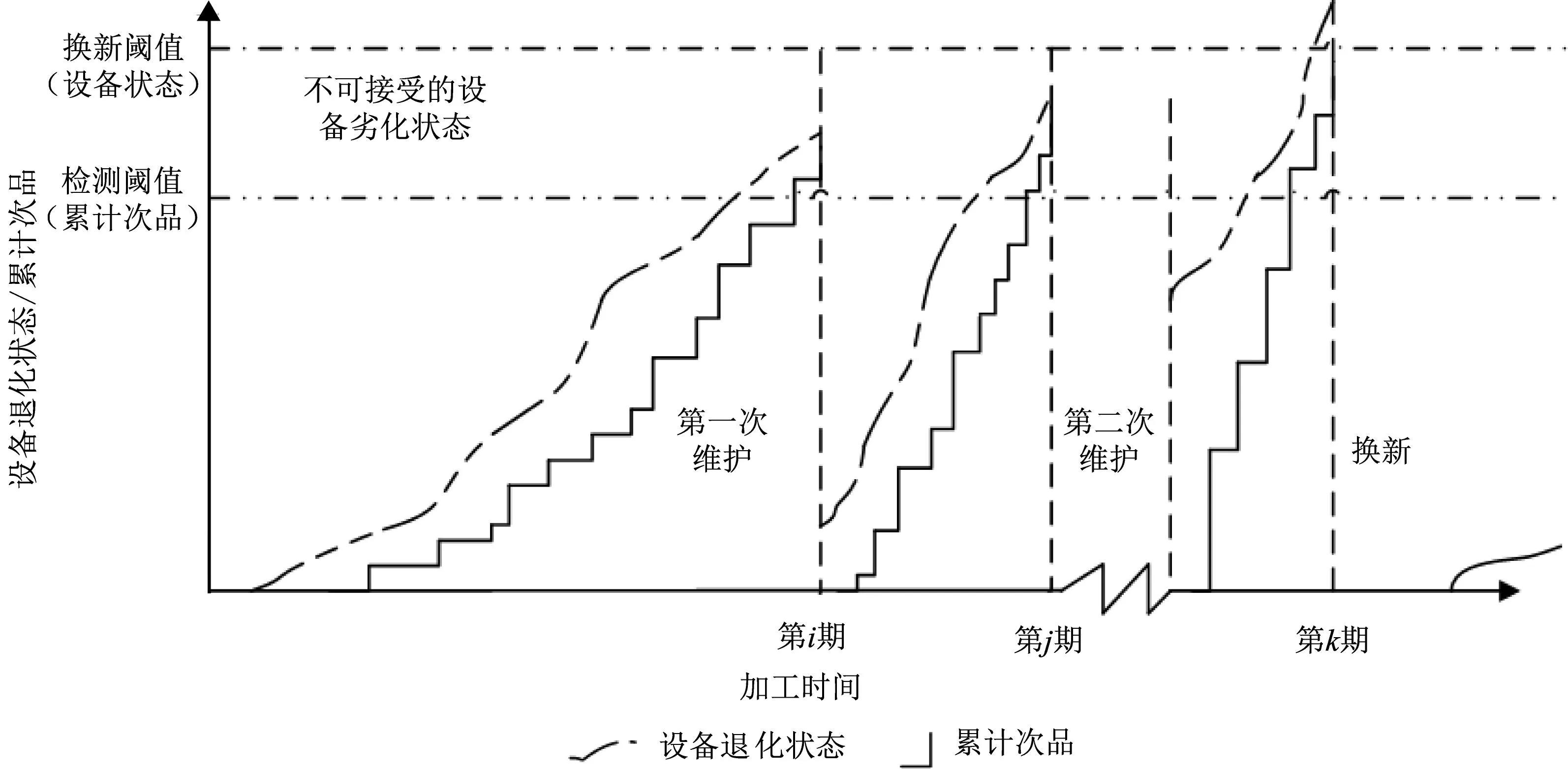

如图1所示为设备劣化状态与维护模型,在生产周期结束后,如果累计次品达到阈值,对设备进行检测后,一定会对设备进行不完美维护或换新。设备状态的随机劣化是与加工时间相关的,即随着不完美维护次数增多,设备劣化的更快,达到检测阈值后,在生产周期结束可以进行检测和维护时,设备的劣化状态可能会越差,超过换新阈值进行换新。

图1 设备劣化状态与维护模型

2.2 生产计划模型

在计划期开始时,已知第z个生产周期的需求Dz服从参数为λ的泊松分布,由于设备状态发生随机劣化,会在生产过程中产生不合格品,从而影响系统产能,可能导致无法满足需求,本文假设发生此类情况时,直接产生缺货成本。为减少缺货成本,设定安全库存,而安全库存设定过大,会增大库存成本,故本文引入安全库存量ζ作为决策变量。假设POz为生产周期z的计划产量,Oz为生产周期z的实际产量,Sz为生产周期z期末的库存量,则有:

Sz=Sz-1+Oz-Dz;

(8)

(9)

POz=ζ+Dz-Sz-1。

(10)

2.3 总成本目标函数模型

为充分衡量各项成本的综合影响,本文的总成本TC包括设备检测维护成本、设备检测换新成本、产成品库存成本、产品缺货成本以及不合格品综合处理成本,则目标函数为:

minTC=TCP+TCR+TCS+TCL+TCU。

(11)

(12)

(13)

基于本文假设,生产线没有瓶颈且设备在生产周期中不会故障停机,出现的不合格品进行线外维修或报废,故忽略在制品库存成本,仅考虑产成品库存成本。假设周期z中第o件产成品完工时间为tz,o,单位时间单位产成品的库存成本为cS,则产成品库存总成本为:

(14)

假设单位缺货成本为cL,则缺货总成本为:

(15)

(16)

3 求解方法

由于设备以维纳过程发生劣化,设备状态、产品质量和周期需求均存在不确定性,且存在复杂的相互影响关系,都会对生产系统的产能及总成本产生影响,故本文的总成本目标函数无法通过精确算法求解。为实现总成本最小化,需确定检测阈值、换新阈值及安全库存量3组决策变量的最优解,属于典型的“NP-hard”问题。为此,本文提出一种基于仿真的启发式算法,根据假设及数学模型,编程实现蒙特卡洛仿真模型,对总成本进行抽样仿真,通过置信度分析确定抽样仿真次数,而后运用优化转换概率的花粉授粉算法对模型进行求解。

3.1 基于蒙特卡洛仿真的总成本抽样

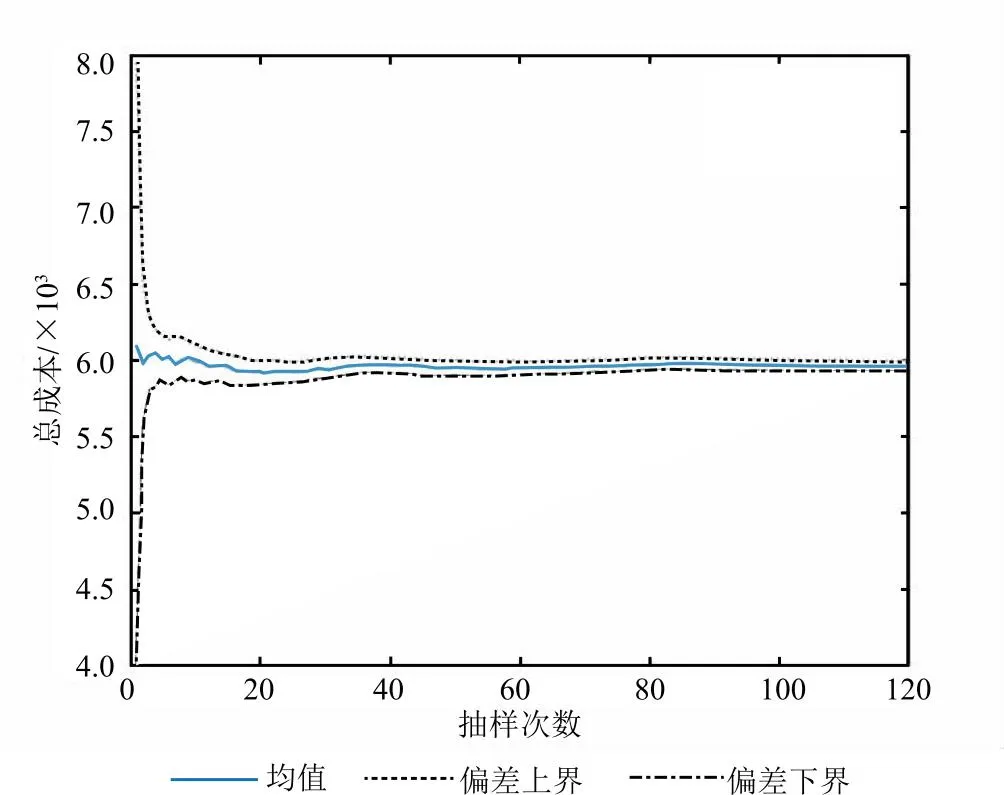

本文进行的仿真实验属于运行时长足够长的中断式仿真实验,为确保后续启发式算法求解的有效性,需多次抽样取期望,采用置信区间的方法确定仿真重复次数。总成本的置信区间

(17)

取α=0.02,即样本总成本不在置信区间的概率为2%。为达到98%的置信水平,需要进行20次重复抽样,既可以获得足够窄的置信区间,又可以保证总成本的累计均值曲线足够平稳。总成本均值及上下偏差随仿真重复次数变化如图2所示。

图2 总成本均值及偏差上下界随仿真重复次数的变化图

3.2 优化转换概率的花粉授粉算法

花粉授粉算法是由英国剑桥大学学者YANG[23]于2012年提出的启发式群智能优化算法,该算法的思想源于自然界中植物花朵授粉过程,由于其参数少、鲁棒性稳定性强的特点,适用于本文模型求解。

检测阈值α={α1,α2,α3,...,αm}、换新阈值β={β1,β2,β3,...,βm}和安全库存量ζ均采用实数编码方案,如图3所示。根据预实验确定适当的解空间后,采用随机的方式确定初始种群。当达到最大优化迭代次数Y1或最大连续不改进次数Y2后,终止算法得到最优解。

图3 编码方案

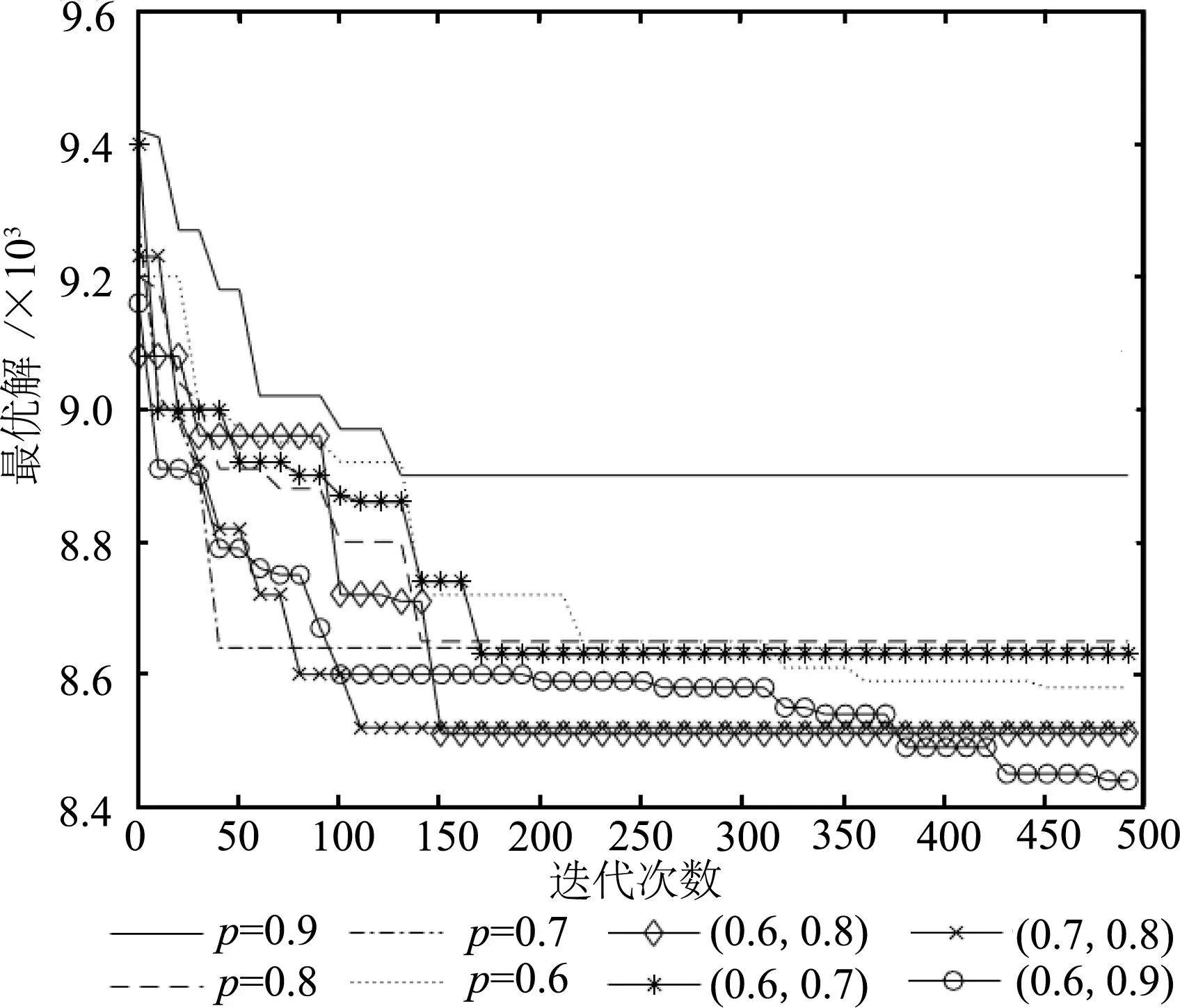

在传统的花粉授粉算法中,生物异花授粉通过Levy飞行机制实现全局授粉即全局搜索过程,非生物自花授粉实现领域授粉过程即领域搜索过程。通过转换概率p实现全局搜索与领域搜索的选择,常见的取值为0.8,当rand>p时,进行全局搜索;当rand (18) 即每次找到一个更优解后,py值更接近于转换概率下限,进行更多的全局搜索,避免陷入局部最优解;随着连续不改进次数的增加,py值逐渐变大,进行更多的领域搜索,加快求解效率。为验证优化转换概率策略的有效性,进行预实验对比传统单一取值的转换概率与不同转换概率上下限取值时,算法的优化结果。如图4所示,当转换概率上下限为(0.6,0.9)时,使用花粉授粉算法求解当前本文模型,能保证求解效率的同时,避免陷入局部最优解,求得的最优解为8 496.7。在相同的参数设定下,与应用广泛的遗传算法、模拟退火算法进行对比预实验,相较于遗传算法求得的最优解8 697.3优化了2.3%,相较于模拟退火求得的最优解8 751.9优化了2.9%,且求解速度显著领先。 图4 优化转换概率预实验 为充分验证本文优化模型的有效性,进行基本算例各项成本分析与大规模算例对比分析。将本文的生产计划与维护联合优化模型记为P0;将工业界常用的等周期换新策略记为P1,利用花粉授粉算法对换新周期进行优化;将工业界常用的阈值换新策略记为P2,即在每个生产周期间检测设备状态,超过阈值进行换新,利用花粉授粉算法对换新阈值进行优化;将不合格品阈值换新策略记为P3,超过不合格品阈值时,在下一个生产周期间进行设备换新[6],利用花粉授粉算法对不合格品阈值进行优化。 假设计划周期数为36周,每个周期168个小时,各设备工序的加工时间均为1 h。在本文模型中,存在很多不确定性影响系统产能,很难具体衡量系统最大产能,经过充分预实验,定义每周期需求服从均值为110的泊松分布为高负荷状态;每周期需求服从均值为80的泊松分布为低负荷状态。在基本算例中,考虑高负荷状态下,包括6台设备的串联生产系统。基于维纳过程的设备劣化参数拟合已有成熟应用,本文设备劣化参数参考现有研究[15,17-18]并进行预实验设定,各成本参数参考现有研究[9,18,21]按比例设定,各算法求解参数根据经验取值进行预实验设定,具体如表1~表3所示。 表1 设备劣化参数 表2 各项成本参数 表3 其他参数 利用花粉授粉算法对4种策略求解后,本文策略总成本最低为13 271.7元,相较于等周期换新策略总成本14 648.5提升了10.37%、阈值换新策略总成本14 496提升了9.22%、不合格品阈值换新策略总成本14 301.7提升了7.76%。为便于对比,将本文策略中不完美维护成本和换新成本合并记为维护总成本,各策略的各项成本如图5所示。等周期换新策略维护成本最低,但缺货成本、次品成本最高,属于维护不足的情况;阈值换新策略和不合格品阈值换新策略维护总成本高于本文策略,但维护效果并没有显著提升,属于维护过度的情况。故本文维护策略优化效果明显。 图5 各策略成本对比 为充分验证本文策略的有效性,在基本算例的基础上扩大规模,进行大规模算例分析。分别针对2台、4台、6台设备的串联生产系统,在24个、36个、48个计划生产周期中,面临高负荷和低负荷的需求情况下进行对比实验,其余参数均与基本算例一致,结果如表4所示。在各规模算例的结果中,本文策略总成本平均优于等周期换新策略12.33%;平均优于阈值换新策略8.35%;平均优于不合格品阈值换新策略9.81%。 表4 不同生产规模下本文策略与对比策略总成本比较 随着设备数、生产周期数增加,生产系统受到设备状态劣化和产品质量不确定性的影响越大。在设备数量较少,计划周期较短时,由于没有利用实时产品质量信息帮助决策,对比策略容易陷入过度维护或维护不足的情况。对于2台、4台、6台设备的串联生产系统,本文策略总成本平均优于3种对比策略10.97%、9.95%、9.56%;对于24个、36个、48个计划生产周期,本文策略总成本平均优于3种对比策略11.51%、9.84%、9.13%。在多设备长周期的大规模生产系统中,本文策略总成本平均优化比例为9%左右。在生产系统处于低负荷状态下时,阈值换新策略和不合格品阈值换新策略更容易发生过度维护的情况,本文策略总成本平均优于3种对比策略10.71%;在生产系统处于高负荷状态下时,等周期换新策略更容易发生维护不足的情况,本文策略总成本平均优于3种对比策略9.61%。综合而言,本文利用实时质量信息的视情维护策略能更好地应对不确定性,总成本显著低于各对比策略。 针对存在设备劣化质量退化的串联生产系统,本文利用维纳过程描述设备劣化过程,在考虑产品质量退化的情况下,对不完美维护与换新对设备状态的修复效果进行建模。建立视情维护策略,利用产品质量信息决策是否进行设备质量检测。以设备不完美维护阈值、换新阈值及安全库存量作为决策变量,对生产计划、维护策略进行联合优化。 为应对模型中随机需求、设备随机劣化、质量随机退化带来的不确定性,利用蒙特卡洛仿真对总成本进行抽样,提出优化转换概率的花粉授粉算法,针对模型特点进行预实验确定最佳参数,保证求解效率的同时,避免陷入局部最优解。 与生产常见策略和现有研究进行对比,在算例中进行各项成本分析,在不同规模的生产系统中进行了充分的对比实验,验证了本文优化转换概率的花粉授粉算法求解的有效性,本文策略在不同规模的生产系统中平均优于各对比策略10.16%,优化效果显著。 下一步的研究工作将拓展至多产品多失效模式的复杂生产系统,利用实时质量信息优化维护决策。

4 算例分析

4.1 基本算例分析

4.2 大规模算例分析

5 结束语