考虑内圈中心偏移和钢球均匀磨损的深沟球轴承振动特性分析

2024-02-20叶超蒋汉军刘富豪王文明张介禄

叶超,蒋汉军,刘富豪,王文明,张介禄

(1.青岛理工大学 机械与汽车工程学院,山东 青岛 266520;2.山东温岭精锻科技有限公司,济南 271104;3.江苏泰隆减速机股份有限公司,江苏 泰州 255400)

滚动轴承是旋转机械中起支承、旋转作用的重要部件,具有摩擦阻力小、转速高、结构紧凑和精度高等特点,广泛应用于诸多工程领域[1]。在轴承实际运行过程中,滚动体与滚道之间的接触条件会发生变化,导致滚动体承受的载荷受其接触变形的影响。文献[2]利用赫兹接触理论计算了双列轴承钢球与沟道接触时的应力与变形,并进行了静力学分析;文献[3]研究了加速工况下游隙、内圈质量和角加速度对滚动体动态载荷的影响;文献[4]分析了不同工况下油膜和滚动体离心力对轴承径向刚度的影响。为使振动特性的结果更接近于实际,许多学者将滚动体承受的载荷引入动力学模型以分析其对振动特性的影响[5−6]。

同时,轴承不可避免会出现各种故障,导致轴承振动的变化和噪声的产生,对设备造成极大影响,对轴承故障的研究也格外重要。文献[7−8]在考虑加工精度影响的基础上研究了制造误差和内、外圈滚道波纹度对轴承振动特性的影响;文献[9−11]研究了内、外圈滚道和保持架磨损对轴承振动特性的影响;文献[12−13]使用Volterra 核函数法研究了钢球磨损对轴承时、频域振动的影响;文献[14−15]研究了内、外圈滚道和滚动体的局部剥落、点蚀对轴承振动特性的影响。

上述研究未考虑内圈中心偏移和滚动体均匀磨损对轴承振动特性的影响,因此,本文以深沟球轴承为例,基于赫兹接触理论推导考虑内圈中心偏移影响的轴承总接触变形,建立考虑钢球均匀磨损影响的滚动轴承动力学模型,并分析单一钢球在不同磨损程度下对轴承振动特性的影响。

1 考虑轴承内圈中心偏移与钢球均匀磨损的滚动轴承动力学模型

1.1 考虑内圈中心偏移影响的钢球接触变形

如图1 所示,在径向力作用下,轴承内圈将沿水平和竖直方向产生振动位移x和y,两者的共同作用会导致内圈中心发生偏移,并使赫兹接触法线围绕钢球和外圈接触点A转动一定的角度φj′。

图1 考虑轴承内圈中心偏移影响的钢球接触变形Fig.1 Contact deformation of steel ball considering influence of center offset of bearing inner ring

通常,第j个钢球在任意位置角φj处的总接触变形为

轴承内圈在实际运转过程中受到振动的影响,中心将由点O移动到点O1,(1)式仍以点O为基准计算接触变形是不准确的。因此,本文以第j个钢球为研究对象进行受力分析,则考虑轴承内圈中心偏移的总接触变形为

式中:Gr为轴承径向游隙;Dw为球径;F,E分别为轴承内、外沟道的直径;Z为钢球数;cj为内圈发生振动位移后内圈中心与钢球和外圈接触点A的实际距离;a为初始条件下轴承中心O与钢球和外圈接触点A的距离;b为总振动位移;φj为钢球在t时刻的转动角度;γ为总振动位移方向与水平方向的夹角;φ0为钢球初始位置角;ωc为保持架角速度。

1.2 钢球的承载

结合钢球的接触变形,根据轴承动力学分析和赫兹接触理论,在准静态条件下将承载区中钢球所受到的载荷相加即可得到轴承在变形方向上的总载荷。滚动轴承任意一个钢球在水平、竖直方向所承受的载荷分别为

式中:Ks为钢球与内、外沟道之间的总接触刚度,取决于材料的接触几何形状和弹性接触;Ki,Ke分别为钢球与内、外沟道之间的接触刚度;k为椭圆参数;Γ,Ψ 分别为第一、第二类完全椭圆积分;E*为等效弹性模量;∑ρ为钢球与内、外沟道接触副的曲率和[16];H(δj)为Heaviside 函数;βj为钢球总接触变形方向与水平方向的夹角。

在传统模型中,βj近似等于钢球在t时刻的转动角度φj,由于轴承内圈中心偏移会导致其与钢球之间的中心距发生变化,进而导致赫兹接触法线方向围绕钢球和轴承外圈接触点A转动一定的角度φj′。如图1 所示,设钢球H 为以O为原点的坐标系[γ,γ+ π]内的任一钢球,βH=φH+φH′;而钢球G 为位于该坐标系[γ−π,γ]内的任一钢球,βG=φG−φG′。当y≥0时,

当y<0时,

则赫兹接触法线方向围绕钢球与外圈接触点A转动的角度φj′可表示为

综上,所有钢球在水平、竖直方向承受的总载荷为

1.3 考虑均匀磨损钢球的承载

以第j个钢球为研究对象,当其发生均匀磨损且磨损量为δw时,该钢球的实际直径为

其在任意位置角φj处的总接触变形为

则发生均匀磨损的第j个钢球在水平、竖直方向上所承受的载荷为

钢球发生均匀磨损后,轴承所有钢球承受的总载荷为

式中:n为载荷−变形指数,对于球轴承,n=1.5。

2 滚动轴承动力学模型

综合考虑滚动轴承的内部阻尼、振动特性以及钢球均匀磨损影响,假设钢球等距分布在轴承内部进行纯滚动运动,不考虑润滑油膜的作用,将钢球与内、外沟道间的接触简化为弹簧−阻尼系统,建立如图2所示的滚动轴承动力学模型。

图2 滚动轴承的集中弹簧−质量模型Fig.2 Concentrated spring−mass model of rolling bearing

根据滚动轴承的集中弹簧−质量模型建立两自由度滚动轴承系统的动力学方程,即

式中:m为轴承内圈和轴的总质量;c为轴承的阻尼系数;̈,̈分别为轴承内圈在水平、竖直方向的振动加速度;ẋ,ẏ分别为轴承内圈在水平、竖直方向的振动速度;Fx,Fy分别为轴承内圈在水平、竖直方向所承受的径向力。

3 结果分析

基于考虑轴承内圈中心偏移的滚动轴承动力学模型,以6008 型深沟球轴承为例研究钢球均匀磨损对轴承系统振动特性的影响。选取轴承系统水平、竖直方向的径向力Fx=3 kN,Fy=5 kN,转速ns=1000 r/min,轴承的相关参数见表1。为研究轴承系统振动特性的影响,采用龙格−库塔方法求解轴承系统动力学方程。令tb为一个钢球从初始位置移动到下一个钢球初始位置所需的时间,则量纲一化的时间T=t/tb。

表1 6008型深沟球轴承的相关参数Tab.1 Relevant parameters of 6008 deep groove ball bearing

3.1 模型对比

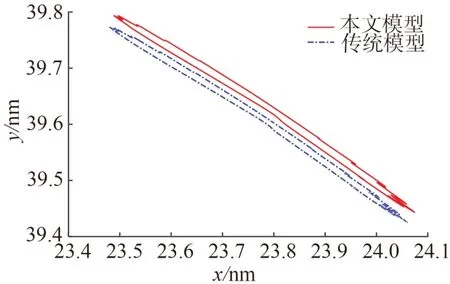

考虑轴承内圈中心偏移影响的模型与传统模型[7]的振动位移、振动加速度和内圈中心轨迹的对比如图3—图5 所示:本文所建模型的振动位移大于传统模型,而振动加速度则略小于传统模型,这是由于考虑内圈中心偏移影响后得到的实际总接触变形大于传统模型,导致轴承在水平、竖直方向上所有钢球承受的总载荷增大,基于力的平衡原理,本文所建模型的振动加速度振幅略小;另外,由于内圈偏移产生了夹角φj′,由本文模型得到的内圈中心轨迹发生了更大的偏移。

图3 两种模型的振动位移对比Fig.3 Comparison of vibration displacement between two models

图4 两种模型的振动加速度对比Fig.4 Comparison of vibration acceleration between two models

图5 两种模型的内圈中心轨迹Fig.5 Inner ring center trajectory of two models

3.2 钢球均匀磨损对轴承振动特性的影响

通过改变轴承中某个钢球的磨损量δw,将发生钢球磨损的轴承与正常轴承进行对比,分析钢球均匀磨损对滚动轴承振动特性的影响。

某个钢球发生均匀磨损的情况下,轴承的振动位移、振动速度分别如图6、图7 所示:当发生均匀磨损的钢球进入承载区时,水平、竖直方向上的振动位移分别呈现先凸后凹和先凹后凸的趋势,钢球离开承载区后,振动位移的振幅才恢复正常,这是由于轴承受内圈振动的影响,在磨损钢球进入、离开承载区时会受到较大的冲击,导致振动位移变化较大;同理,当磨损钢球进入、离开承载区时,振动速度也产生了较大的波动。

图6 考虑钢球均匀磨损对于轴承振动位移的影响Fig.6 Influence of uniform wear of steel ball on vibration displacement of bearing

图7 考虑钢球均匀磨损对于轴承振动速度的影响Fig.7 Influence of uniform wear of steel ball on vibration velocity of bearing

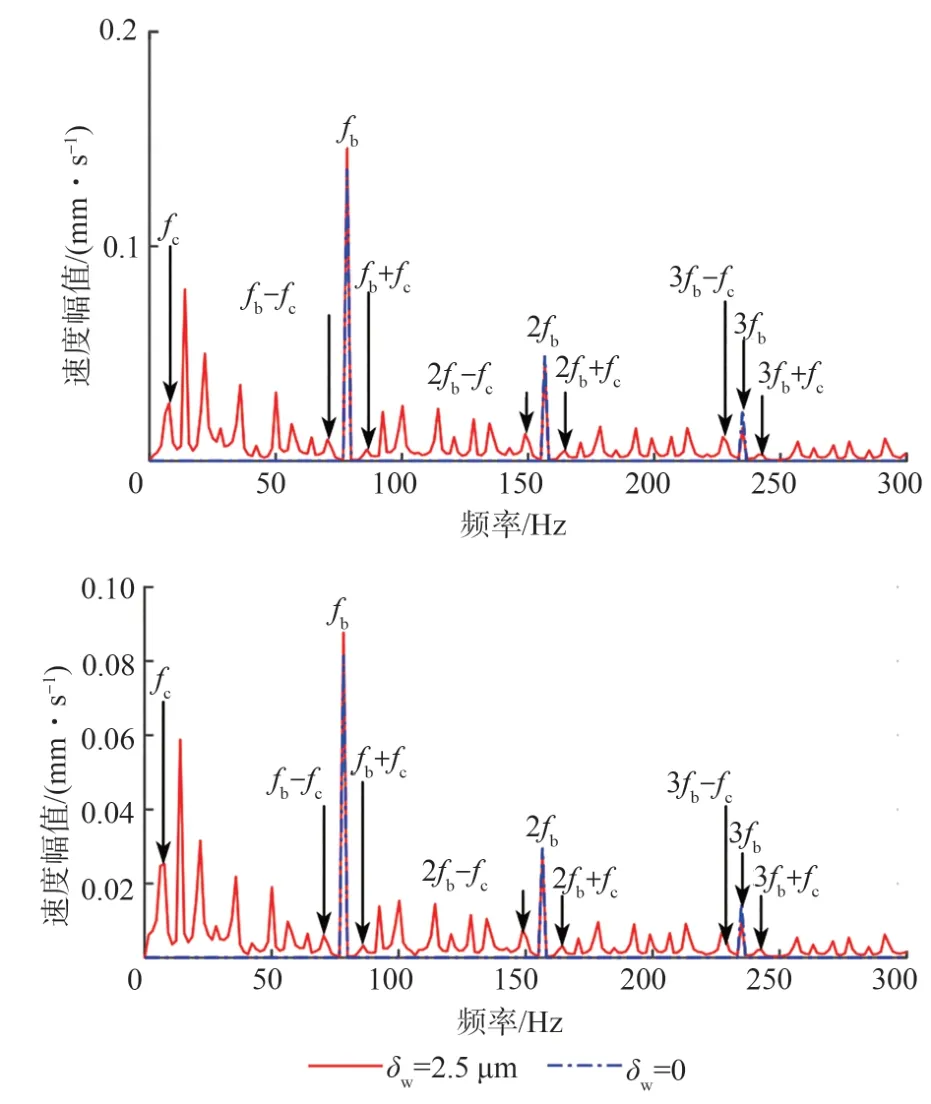

考虑均匀磨损钢球的轴承系统的振动速度频域图如图8 所示:当钢球无磨损时,频域图中主要存在钢球通过频率fb及其倍频;当钢球存在均匀磨损时,会导致故障频率(保持架转动频率fc)及其倍频的出现;同时,由于保持架转动频率的调制作用,钢球通过频率附近会出现明显的边频带,如fb−fc和fb+fc等。

图8 考虑钢球均匀磨损对于轴承振动速度影响的频域图Fig.8 Influence of uniform wear of steel ball on frequency domain diagram of vibration velocity of bearing

轴承某个钢球所承受载荷的变化如图9所示:由于钢球所承受载荷的方向变化和振动位移的影响,当钢球进入承载区时,其在水平、竖直方向上所承受的载荷分别呈现由凸到凹和由凹到凸的变化趋势,并且载荷方向为负的时间在经过整个承载区的时间中占比较少。

图9 单一钢球所受到的载荷变化Fig.9 Changes of loads acting on single steel ball

3.3 不同磨损程度的钢球对轴承振动特性的影响

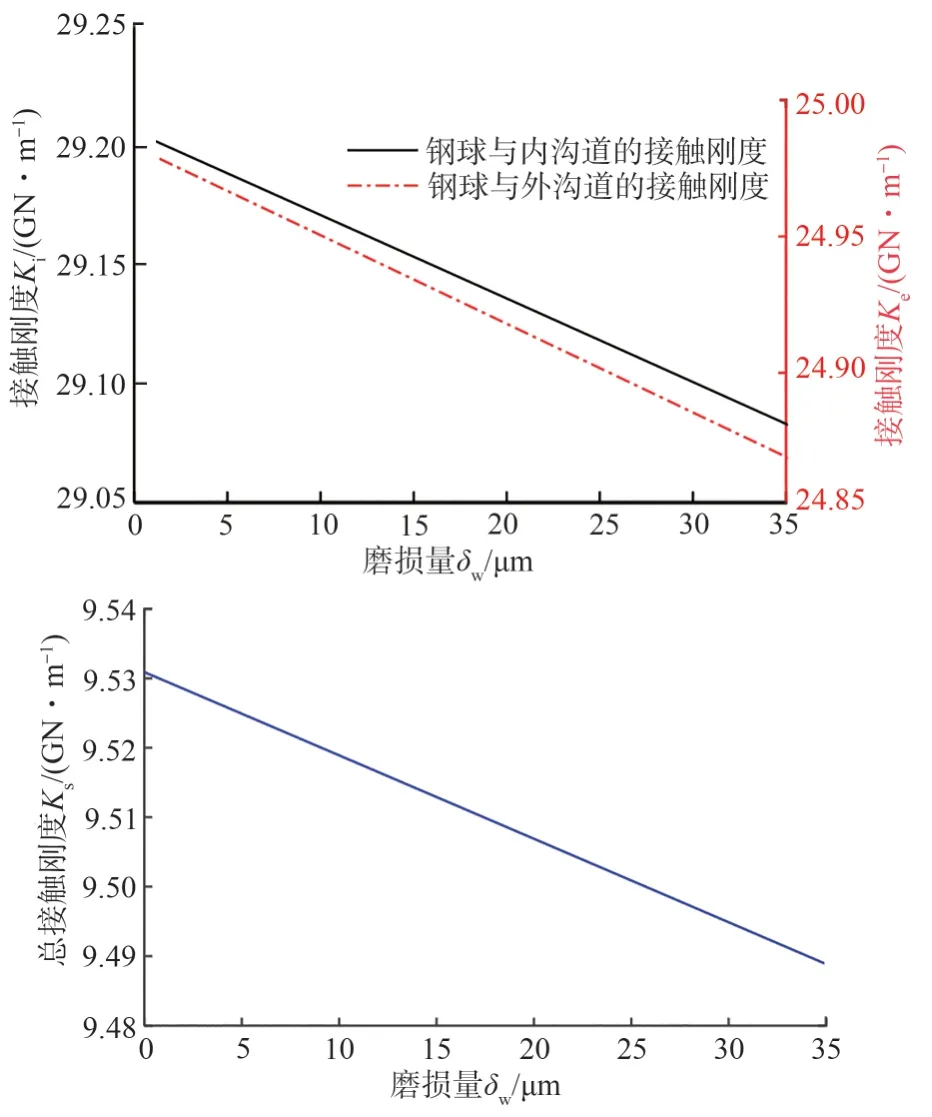

不同磨损程度钢球与内、外沟道之间接触刚度的变化如图10所示:随着钢球磨损量的增加,发生均匀磨损的钢球的直径减小,导致钢球在轴承径向和轴向平面的主曲率增大,进而导致Ki,Ke和Ks减小,因此接触刚度呈线性减小的趋势。

图10 钢球不同磨损程度的接触刚度的变化Fig.10 Changes of contact stiffness under different wear degrees of steel ball

钢球不同磨损程度时,轴承振动位移的幅值变化如图11 所示:随着钢球磨损量的变化,水平、竖直方向上振动位移的最大值逐渐增大,最小值则逐渐减小;当磨损量达到15 µm 时竖直方向振动位移的最小值不再减小,当磨损量超过16 µm时水平方向振动位移的最小值也不再减少,即该钢球在载荷为负值的承载区(图9)时不再与内圈接触;当磨损量分别超过25,27 µm 时,该钢球在水平、竖直方向上不再与内圈接触并承载,即钢球磨损量超过27 µm时失去了支承作用。

图11 钢球不同磨损量下振动位移的幅值变化Fig.11 Amplitude changes of vibration displacement under different wear amounts of steel ball

4 结论

在考虑内圈中心偏移和钢球均匀磨损的影响下,提出了深沟球轴承钢球接触变形的计算方法并建立了综合考虑滚动轴承内部阻尼、振动特性和钢球均匀磨损影响的滚动轴承动力学模型,通过分析钢球均匀磨损对轴承振动特性的影响并与传统模型进行对比,可得出以下结论:

1)与传统模型相比,考虑轴承内圈中心偏移影响模型的振动位移更大,得到的轴承内圈中心轨迹也发生了更大的偏移。

2)轴承某个钢球发生均匀磨损会导致承载区内的振动位移振幅增大,振动速度也随之发生变化,磨损钢球所承受的载荷会减小,同时导致故障频率及其倍频以及钢球通过频率两侧边频带的出现。

3)随着钢球磨损量的增大,钢球与内、外沟道的接触刚度和总接触刚度呈线性减小的趋势,滚动轴承振动位移的幅值也随之增大,当钢球磨损量达到一定程度后不再与内圈发生接触并承载。