非钢制关节轴承制造材料研究进展

2024-02-20孙泽陈辉肖光春罗婷刘香港

孙泽,陈辉,肖光春,罗婷,刘香港

(1.齐鲁工业大学(山东省科学院) 机械工程学院,济南 250353;2.山东省机械设计研究院,济南 250031)

关节轴承的滑动面为球面,可以实现一定角度的摆动,是需要实现一定角度倾斜运动机构的重要组成部件,其失效原因主要为内外圈的摩擦磨损[1]。关节轴承内外圈材料的选择对其摩擦磨损、承载能力、耐冲击和耐腐蚀等性能有重要影响。大部分自润滑关节轴承内外圈之间存在一层润滑层,其材料的选择是影响自润滑关节轴承摩擦磨损的关键因素。

开展关节轴承各零件材料的研究对其性能和寿命的提高有重要意义。关节轴承按承载方向、公称接触角和结构形式分为向心关节轴承、角接触关节轴承、推力关节轴承和杆端关节轴承,向心关节轴承在工程中应用较广,本文以向心关节轴承为例(下文无特殊说明的关节轴承均为向心关节轴承)介绍了关节轴承零件材料的发展现状,归纳总结各种材料及其经过处理后的性能,并在此基础上对关节轴承零件材料的发展趋势进行了展望。

1 关节轴承内外圈材料

2022年7月实施的国家标准GB/T 304.9—2021《关节轴承 第9部分:通用技术规范》规定了关节轴承内外圈材料一般选用轴承钢、不锈钢或渗碳钢;挤压型外圈和镶嵌型外圈一般采用优质碳素结构钢、调质钢[2],钢制关节轴承的应用已相对成熟。随着机械设备的发展,一些特殊应用场合对关节轴承的摩擦性能、承载能力和耐腐蚀性等提出了更高要求。为提高关节轴承的各项性能,研究人员对各类合金在关节轴承内外圈上的应用进行了研究[3];对于无法应用衬垫和涂层的场合,还研究了能实现自润滑的内外圈材料。

1.1 铝合金材料

铝合金是一种耐腐蚀、耐磨损、质量轻的合金材料,早在1998年,国内就开始了铝合金自润滑关节轴承的研究,但受限于当时的技术,研究并不全面。经过十多年的发展,已有选用2 系列和7 系列铝合金材料制备的新型铝合金自润滑关节轴承[4],并得到了工程化应用;文献[5]则通过内外圈材料为7075 铝合金的关节轴承的性能测试,证明了其作为挤压型自润滑关节轴承的可行性。

铝合金因优异的性能,质量轻的特点成为轻量化航空关节轴承的理想材料。目前,制约铝合金关节轴承发展的最大问题是铝合金加工时变形大,加工困难。近年来飞速发展的3D 打印技术可以有效解决铝合金内外圈加工难的问题。文献[6]在7075 铝合金粉末中添加Al3Zr 核试剂颗粒制备了高强度3D 打印铝合金,比传统3D 打印铝合金的强度提高了80%。随着3D 打印技术的日趋成熟,制备高性能的铝合金3D 打印材料可能是铝合金关节轴承的重要研究方向。

1.2 钛合金材料

钛合金具有比强度高、耐腐蚀等优点,在关节轴承内外圈上也有广泛的应用前景[7]。文献[8]将60NiTi 钛镍合金用于关节轴承内外圈制造,其摩擦性能与440C 不锈钢相当,但质量较轻,耐腐蚀性好,非常适合飞机、船舶、食品机械等领域。文献[9]发现TC4 钛合金与PTFE/Kevlar 自润滑织物之间的摩擦因数在0.10 ~ 0.25 之间波动,波动很大的原因为钛合金耐磨性差,为改善钛合金与织物之间的摩擦性能,可通过改性的方式提高钛合金的耐磨性。

通常,钛合金含有昂贵的V,Mo 等元素,生产成本高,难以在关节轴承中广泛应用。文献[10]通过减少Al 含量,并用Fe 和Cr 替代V 制备了Ti−3Al−2.1Cr−1.3Fe和Ti−2.1Cr−1.3Fe进行试验,发现Ti−3Al−2.1Cr−1.3Fe 的强度更高,抗拉强度和屈服强度可达1235,1130 MPa。文献[11]通过减少Al,并用Cr 和Mn 替代V 制备了Ti−4.5Al−6.9Cr−2.3Mn,其断裂强度、屈服强度分别可达1191.3,928.4 MPa,伸长率为10.7%。目前,低成本钛合金的研究虽然有一定进展,但主要应用于汽车、体育等民用领域,仍无法推广到对综合性能要求高的航天领域。研究低成本、高综合性能的钛合金材料是钛合金关节轴承的迫切需要。

1.3 自润滑材料

对于衬垫、涂层无法应用的高温、高腐蚀等场合,可将自润滑材料置入内外圈中,甚至直接用自润滑材料制作关节轴承的内外圈以实现自润滑。文献[12]设计了一种摩擦因数约0.05的镶嵌型自润滑关节轴承,其内圈采用铁基合金材料,外圈采用铸造铝青铜材料,固体润滑剂采用某型复合材料(其中一种成分为MoS2超细粉),经混料、烘干、压制成形、烧结、车加工后镶嵌在外圈内表面的孔中。文献[13]设计了一种高温核用自润滑关节轴承,其结构如图1所示,外圈为H1025不锈钢,内圈为C96900 铜合金,将石墨粉体镶嵌在内圈中,内外圈之间铺设一层MoS2粉末,该结构有效降低了轴承的摩擦因数。文献[14]设计了一种40Cr/石墨的自润滑关节轴承,其外圈由40Cr 制成并在表面进行磷化处理,内圈由石墨挤压烧结成形,其可以在载荷为10 kN 和倾斜摆动频率为1 Hz 的工况下安全运转。

图1 镶嵌型关节轴承模型 (1/4模型)Fig.1 Inlaid spherical plain bearing model (quarter model)

无论是将自润滑材料直接加入内外圈还是用石墨等润滑材料作为内外圈材料,都会对关节轴承的力学性能产生很大影响。陶瓷材料具有高强度、高硬度、耐高温、耐腐蚀、耐磨损的优点,作为自润滑关节轴承内外圈材料可以有效提高关节轴承的力学性能。文献[15]设计了Si3N4材料的关节轴承,其摩擦因数为0.03 ~ 0.20,适用于高载荷的摆动场合。文献[16]研究发现随着载荷和转速的增加,Si3N4表现出更好的耐磨性和自润滑性,适当增加载荷和转速有利于Si3N4全陶瓷关节轴承在无润滑条件下的运行。由于陶瓷关节轴承装配困难,相关研究相对较少,但耐高温、耐腐蚀的陶瓷材料是极端环境下关节轴承的理想材料,有很大的应用前景。

1.4 内外圈材料的处理工艺

为提高非自润滑关节轴承内外圈之间的摩擦性能,对内外圈接触面材料进行渗碳和渗氮[17]、超声表面滚压[18]、激光硬化[19]、表面微织构[20]等表面强化。在此基础上,为进一步减少内外圈之间的磨损,可将微织构与超声表面滚压技术相结合应用于关节轴承,经该工艺处理后,关节轴承的摩擦性能提高了55%以上[21]。

为进一步改善自润滑关节轴承的摩擦性能,许多研究人员尝试使用其他表面处理工艺并取得了良好的改善效果:文献[22]采用超音速火焰喷涂在自润滑关节轴承内圈外表面喷涂了厚度约350 µm 的WC−10Co−4Cr 陶瓷涂层并测试其摩擦性能,发现陶瓷涂层具有良好的耐磨性,有效降低了PTFE 衬垫的磨损,比镀铬处理关节轴承的寿命提升了4 ~ 8 倍;为使关节轴承满足大载荷直升机的技术指标要求,文献[23]通过磁控溅射法在9Cr18 关节轴承内圈外表面分别制备了铬掺杂类金刚石(Cr DLC)和钨掺杂类金刚石(W DLC)的2种薄膜,240 min对磨后的扫描电镜图像如图2所示,相对于9Cr18−Cr DLC,9Cr18−W DLC的摩擦过程更加平稳,更易形成自润滑转移膜,摩擦因数更低,耐磨性更好。

图2 9Cr18关节轴承内圈外表面磨损后的扫描电镜图像Fig.2 Scanning electron microscope after wear of inner ring outer surface of 9Cr18 spherical plain bearing

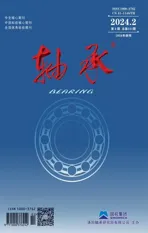

合金材料通常需要进行各种处理以满足关节轴承的使用要求。文献[4]为提高铝合金的表面强度、耐磨性、耐蚀性和使用寿命,在轴承成形后对接触表面进行了硬质阳极化和铬酸阳极化处理。文献[9]发现可以通过钛合金的改性处理减少堆积碎片,从而减少钛合金表面的划伤和衬垫的磨损。文献[24]将热氧(Thermal Oxidative,TO)处理应用于Ti6Al4V 合金,使Ti6Al4V 合金的磨损率下降了2 个数量级。文献[25]对Ti6Al4V 合金进行了激光表面织构(Laser Surface Texture, LST)和TO 双相处理,如图3 所示,LST−TO 双相处理后的Ti6Al4V 合金(DT−Ti6Al4V)摩擦因数有所上升,但耐磨性得到了显著提高,与未处理的材料相比,磨损率下降了95.2%,与单独的LST 或TO 处理相比,磨损率也大幅下降。

图3 Ti6Al4V,LST−Ti6Al4V,TO−Ti6Al4V 和DT−Ti6Al4V样品的平均摩擦因数和磨损率Fig.3 Average friction coefficient and wear rate of Ti6Al4V,LST−Ti6Al4V, TO−Ti6Al4V and DT−Ti6Al4V samples

对内外圈材料进行处理的目的是提高其耐腐蚀性并降低磨损,从而提高关节轴承的寿命。随着材料科学的发展,将来势必会出现更先进的材料处理工艺,将其应用在关节轴承中以提高轴承寿命,是关节轴承材料的一个重要研究方向。

2 衬垫材料

目前,自润滑关节轴承的衬垫材料有聚四氟乙烯(PTFE)纤维织物复合材料、聚合物及其填充复合材料、金属背衬层状复合材料3 类[26]。其中金属背衬层状复合材料加工工艺复杂,产品精度和质量不易控制,对其研究的很少。

2.1 PTFE纤维织物复合材料

PTFE 具有摩擦因数小,润滑性能好,化学性能稳定等优点,是一种理想的润滑材料,但其耐磨性差,蠕变率高,往往需要与其他增强纤维编织在一起使用。PTFE 纤维织物衬垫由PTFE 纤维与其他高性能增强纤维编织成形,再用树脂填充纤维间的缝隙。基体材料需具有一定的抗热变形能力,通常选用热固性树脂作为黏结剂,常用树脂有酚醛树脂、聚酰亚胺树脂、环氧树脂等[26]。目前,主要通过改变编织工艺、增强纤维类型、填料类型和界面改性等方法来提高PTFE 纤维织物复合材料的摩擦磨损性能[27]。

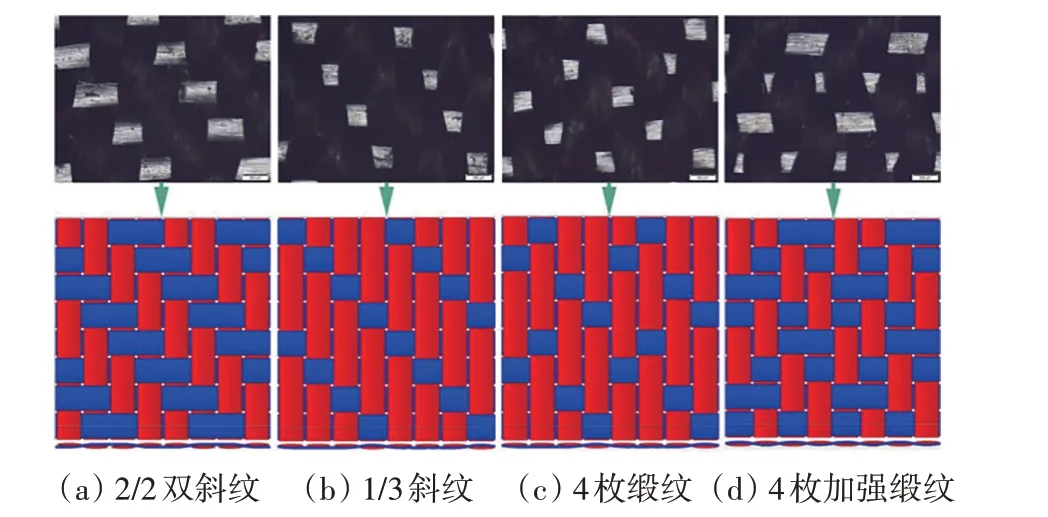

2.1.1 编织工艺

PTFE 纤维织物复合材料常采用的编织结构有平纹、斜纹和缎纹3 种。文献[28]将Kevlar/PTFE 织物分为润滑区、增强区和键接区,制备了平纹、1/3 斜纹和8/5 缎纹3 种形式的Kevlar/PTFE织物,如图4 所示。在轻载场合,织物的磨损区域位于润滑区,平纹织构在润滑区内PTFE 的占比最低,形成稳定润滑膜需要消耗更多的织物材料,故轻载场合下平纹织构磨损量最大;在重载场合,织物的磨损区域会进入增强区,在增强区PTFE 的占比最高,平纹织构只需要较少的织物材料便可形成稳定的润滑膜,故重载场合下平纹织构拥有最好的润滑性能。文献[29]进一步制备了2/2 双斜纹、1/3 斜纹、4 枚缎纹和4 枚加强缎纹4 种相同组织循环数和纱线支数的PTFE/S−玻璃纤维织物,如图5 所示:PTFE/S−玻璃纤维织物材料的摩擦性能与纱线的拔出性能、织物的结构完整性密切相关;4 枚加强缎纹织物纬向和经向的纱线拔出性能最好,拉伸强度最高,耐磨性能最优,结构最完整且连续交叉点最多;2/2 双斜纹织物自润滑复合材料的耐磨性能和力学性能最差。

图4 不同结构织物的剖视图Fig.4 Sectional view of fabrics with different structures

图5 PTFE/S−玻璃纤维织物示意图Fig.5 Diagram of PTFE/S−fiber glass fabrics

除织物结构外,织物密度、编织方向等也会对衬垫的摩擦性能产生影响:文献[30]测试了不同织物密度的PTFE/Kevlar 复合材料的摩擦性能,发现当织物密度从每英寸65 根减少到50 根时,材料磨损率下降约14.4%,摩擦因数提高了6.1%;文献[31]制备2种不同斜纹取向的PTFE/Kevlar 织物并测试了各自的摩擦性能,发现向左倾斜的斜纹织物在低PV值时摩擦性能更好,摩擦性能受施加载荷的影响更大,最适合低载荷的场合,向右倾斜的斜纹织物则在高PV值时表现出更好的摩擦性能,摩擦性能受滑动速度的影响更大,适用于滑动速度较低的场合。

选择合适的编织工艺将显著改善PTFE 纤维织物衬垫关节轴承的摩擦性能。

2.1.2 增强纤维类型

PTFE 的增强纤维种类很多,如耐高温性能良好的芳纶纤维,高强度低摩擦的碳纤维,高强度又耐高温的玻璃纤维等。文献[32]研究了Kevlar、玻璃纤维和棉纤维增强PTFE 的摩擦性能,发现在考虑较小摩擦因数和较低温度时,玻璃纤维具有最好的减摩性;在考虑耐磨性时,玻璃纤维最差,石棉纤维次之,芳纶纤维最好,仅有轻微的黏着磨损。文献[33]研究了一种基体为酚醛树脂的PTFE/聚酯织物,该织物在重载时磨损量很大,但在高速滑动下仍能保持良好的润滑性能,适用于高速和低载荷的场合。

目前常用的增强纤维都存在一定的缺陷,寻找一种拥有良好力学性能,耐高温、摩擦性能好的增强纤维是PTFE 纤维织物衬复合材料的一个重要方向。

2.1.3 填料类型

为使织物复合材料获得更好的摩擦磨损性能,许多研究人员在织物复合材料中添加无机纳米粒子、固体润滑剂等各类填料进行研究。文献[34]研究了添加石墨、石墨烯和氧化石墨烯(GO)对PTFE/Nomex 织物/酚醛复合材料性能的影响,如图6 所示,石墨、石墨烯、GO 的最佳含量(质量分数,下同)分别为4%,2%,2%;当含量均为4%时,在载荷(压强)为85 MPa,滑动速度为0.364 m/s 的工况下,添加GO 的织物表现出最好的力学性能和耐磨性。文献[35]发现添加适当的铣削沥青碳纤维可在保持PTFE/Kevlar 织物复合材料低摩擦因数的同时,提高其耐磨性。文献[36]采用2−巯基苯并咪唑(MB)减少臭氧氧化对航空用织物复合材料摩擦性能和使用寿命的影响,发现MB 可有效提高织物复合材料的摩擦性能和耐臭氧性能,其最佳含量为4%,在不同臭氧老化时间下,可使自润滑织物复合材料的磨损率降低42.4% ~ 61.8%。

图6 石墨、石墨烯和氧化石墨烯对PTFE/Nomex 织物/酚醛复合材料性能的影响Fig.6 Effects of graphite, graphene and graphene oxide on properties of PTFE / Nomex fabric/phenolic composites

多种填料之间具有一定的协同效应,使用2种以上填料时,材料性能更优,文献[37]研究了石墨/石墨烯对PTFE/Nomex 酚醛树脂基织物摩擦性能的影响,如图7 所示,在石墨烯正向滚动效应和石墨赋予材料高承载能力的协同作用下,石墨/石墨烯填充复合材料的摩擦磨损性能优于单一填充的复合材料。文献[38]制备了PA40@SiO2含油微胶囊(PSMS)并研究其对PTFE/芳纶织物复合材料摩擦性能的影响,PSMS 显著降低了PTFE/芳纶织物复合材料的磨损,当PSMS 含量为6%时的摩擦性能最好,摩擦因数和磨损率分别下降了42.9%和31.5%,寿命提高了5.3倍。

图7 PTFE/Nomex织物复合材料的摩擦因数和磨损率Fig.7 Friction coefficient and wear rate of PTFE/Nomex fabric composites

各类填料显著改善了PTFE 纤维织物复合材料的摩擦性能,主要发展方向是尝试新的填料类型或添加种类较多的填料使PTFE 纤维织物复合材料获得更好的摩擦性能。

2.1.4 界面修饰和黏结性

由于纤维织物表面具有化学惰性,纤维织物与基材的黏结性较差,从而影响了衬垫的摩擦性能。提高织物黏结性的常用方法有物理改性、化学改性和构建纳米材料界面。

物理改性采用物理手段改变纤维织物的结构,以提高织物的黏附能力。文献[39]将PTFE/芳纶混合编织的纤维衬垫在超声波清洗槽中进行超声波处理以降低纤维的表面能,并提高织物黏结性,超声改性有效改善了衬垫自润滑关节轴承摩擦磨损时的成膜性能,其摩擦因数最大降低7%,磨损率最大降低31%,且只发生了黏着磨损。可通过空气等离子改性[40]、冷冻处理[41]等物理改性方式提高织物的黏结性。

化学改性采用化学方法提高纤维表面活性或粗糙度,以提高织物黏结性。文献[42]利用钠一萘络合物去除PTFE/Kevlar 织物中PTFE 表面的C−F键,改性后材料的摩擦因数更加稳定,PTFE转移膜更加完整。按照图8的反应机理,文献[43]将聚多巴胺/碳化硅/聚乙烯亚胺(PDA/SiC/PEI)功能涂层的混合物沉积到PTFE/玻璃织物表面,通过增加织物表面粗糙度和引入大量的胺官能团改善了PTFE/玻璃织物与酚醛树脂基质之间的界面黏合,使织物/基质界面的黏附性增强了47.8%。

图8 PDA/SiC/PEI共沉积工艺的可能反应机理示意图Fig.8 Diagram of possible reaction mechanism of PDA/SiC/PEI codeposition process

在织物表面构建纳米界面可以提高织物的黏结性,从而改善衬垫的摩擦性能。文献[44]通过一步水热法将排列好的NiFe 层状双氢氧化合物(NiFe−LDH)纳米片引入PTFE/Nomex 织物表面以提高织物表面粗糙度和活跃性,使织物的剥离强度和抗拉强度分别提高了14.4%和11.9%。

上述方法显著提高了织物的黏结性,但工艺十分复杂,增加了衬垫的制备难度;因此,寻找一种工艺简单且能够显著改善织物黏结性的处理方式对于PTFE织物复合材料的发展十分重要。

2.1.5 小结

经过编织工艺、增强纤维类型、填料类型和界面改性方法的研究,PTFE 纤维织物复合材料的摩擦磨损性能已得到了一定的提高。然而,由于影响PTFE 纤维织物复合材料性能的因素众多,而且有些因素的影响机理尚不明确,目前尚未找到各个工艺的最优组合。因此,确定PTFE 纤维织物复合材料摩擦性能影响因素的作用机理,从而进一步制造出低摩擦因数、低磨损率的衬垫材料是PTFE 纤维织物复合材料在关节轴承应用中的主要发展方向。

2.2 聚合物及其填充复合材料

聚合物及其填充复合材料主要是PTFE基复合材料,因PTFE耐磨性和力学性能较差,研究人员尝试加入多种类型的填料改善复合材料的摩擦性能和力学性能。文献[45]发现PTFE+17%玻璃纤维、PTFE+25%青铜、PTFE+35%碳在不同滑动速度和载荷下的摩擦磨损性能均显著优于纯PTFE,PTFE+17%玻璃纤维的摩擦磨损性能最佳,摩擦因数和磨损率分别比纯PTFE降低15%和98%。研究人员还将尼龙6(PA6)[46],LaF3/CeF3[47]、纳米SiO2[48]、石墨烯[49]等用作PTFE 的填充材料,研究发现PTFE 的性能均得到了一定程度的提升。目前,聚合物及其填充复合材料的主要研究方向仍是寻找合适的填充物,从而获得最佳的摩擦性能和力学性能。

3 涂层材料

随着航空航天事业的蓬勃发展,研究人员越来越重视在恶劣的太空环境(高真空、宽温度范围、原子氧、紫外线辐射等)中实现关键运动部件的高可靠性和长使用寿命。涂层技术能够很好地应对太空环境[50],大量学者对涂层自润滑关节轴承进行了研究:文献[51]用无机磷酸盐作为黏结剂制备了MoS2和石墨的混合物,并以不同的喷涂压力将混合物涂覆到关节轴承内圈外表面作为关节轴承的自润滑涂层,当喷枪压强为0.2 MPa,MoS2与石墨的质量比为3∶1 时,关节轴承在2.5 ~ 3.0 Hz 下表现出优异的摩擦性能,摩擦因数约0.04 和磨损高度约17 µm;文献[52]制备了MoS2−TiO2涂层并测试其在不同条件下的摩擦性能,由于MoS2和TiO2的协同作用,复合MoS2−TiO2涂层比纯MoS2涂层的摩擦性能更好,且当TiO2含量为15%时,涂层在较高的接触压力和滑动速度下表现出最低的摩擦因数和磨损率。

目前,涂层材料的摩擦性能一般不如衬垫材料,这是涂层自润滑关节轴承没有衬垫自润滑关节轴承应用广泛的主要原因,研究出更低摩擦因数的涂层材料是涂层自润滑关节轴承发展的重中之重。

4 结束语

目前已有许多关节轴承材料的研究,使关节轴承的性能得到一定程度的提升,但现有关节轴承材料存在一些不足,仍需进一步研究:

1)关节轴承内外圈材料。除目前应用广泛的常规钢制材料外,具有优良性能的铝合金和钛合金是关节轴承内外圈材料的合适之选;提高铝合金的加工性能(如采用3D 打印技术)是铝合金关节轴承的重要发展方向;采用低成本的元素替代钛合金中的V,Mo 等昂贵元素制备出高性能且耐磨损的钛合金材料是钛合金关节轴承的迫切需要;应用先进材料处理工艺提高关节轴承的使用寿命,是关节轴承内外圈材料的发展趋势。

2)衬垫和涂层材料。PTFE 纤维织物复合材料衬垫拥有优异的摩擦性能,具有最广阔的应用前景,影响PTFE 纤维织物复合材料摩擦的因素众多且关系复杂,在考虑众多影响因素的情况下,制备出性能最优的衬垫材料是关节轴承材料的重要任务;设计制造方便,摩擦性能好,耐高温、耐腐蚀的材料是衬垫和涂层材料的主要研究方向。

3)陶瓷材料摩擦性能好,耐高温、耐腐蚀,特别适合高温、高腐蚀等极端环境,在关节轴承上有广阔的应用前景。