使用黏结剂和造孔剂对粒状干法脱硫剂调控的研究进展

2024-02-20吴维成谷志卿彭贝贝

吴维成,鞠 朋,谷志卿,彭贝贝,张 静

(1.沈阳工程学院碳达峰碳中和研究院,沈阳 110136;2.辽宁石油化工大学化工学院;3.南京理工大学新能源学院)

在目前全球环境污染亟待整改的背景下,国家出台了相关的法律法规,提出“双碳”目标,对于石油炼制企业脱除SO2技术的要求也逐渐提高。根据GB 3095—2012《环境空气质量标准》和GB/T 16157—1996《固定污染源废气中颗粒物测定和污染物采样方法》规定:最大允许排放浓度为空气中SO2质量浓度不大于0.02 mg/L。国家对工业排放到大气中的SO2含量有明确限制要求,根据国家标准,要求工业废气中SO2质量浓度不大于0.15 mg/m3[1]。石油炼制企业中SO2主要来自脱硫装置的尾气、锅炉烟气和催化裂化再生烟气等[2]。SO2浓度过高,会在大气中生成酸雨,对环境造成不可逆的影响,同时也会加大石油炼制企业的设备损耗。造成SO2超标排放的主要原因之一是脱硫技术落后,因此需要开发一种高效脱硫技术,以使排放量达到环保标准。

传统的脱硫方法分为湿法脱硫、干法脱硫和半干法脱硫技术[3-5]。湿法脱硫技术具有脱硫效率高、反应速率快、钙利用率高等优点,但一般存在设备维修费用高、容易对环境造成二次污染等问题[6-8]。干法脱硫技术的优点是脱硫工艺简单、投资费用低、用水量少等,但存在建设费用高、脱硫效率低等问题[9-10]。半干法脱硫技术具有工艺简单、投资费用相对较低、脱硫产物容易处理等特点,但存在脱硫系统中除尘设备运行压力较大的问题[11-12]。

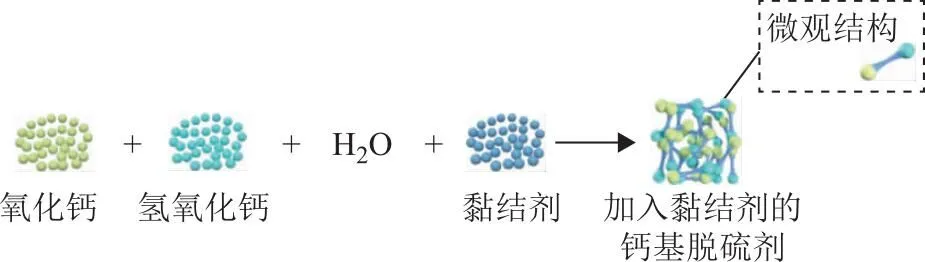

干法粒状脱硫剂属于干法脱硫技术的一种,其中关键核心技术之一在于干法粒状脱硫剂的设计与制备。其主要流程是,在传统干法脱硫剂的基础上添加了黏结剂和造孔剂,一般而言,将CaO或Ca(OH)2、黏结剂和造孔剂按照一定比例混合、加水混合搅拌、挤条成型。这种干法粒状脱硫剂具有脱硫效率高、机械强度高、比表面积和孔隙率大的特点,且制备过程操作简单、易于管理,因此得到了企业界和学术界的关注。但是,干法粒状脱硫剂在不添加黏结剂和造孔剂时会导致脱硫剂机械强度不高、比表面积和孔隙率较低,导致脱硫剂容易粉化、脱硫效率低等问题。黏结剂和造孔剂的选择是提高脱硫剂机械强度和脱硫效率的关键因素,本文主要综述黏结剂和造孔剂对脱硫剂影响的机理,以及脱硫剂的最佳配比等内容。

1 黏结剂对干法粒状脱硫剂的调控

当干法粒状脱硫剂不添加黏结剂时,脱硫剂的机械强度不高,使用过程中容易粉化,脱硫效率低。因此,为了保证脱硫系统的正常运行,通过添加黏结剂来提高脱硫剂的机械强度和脱硫效率,以防止脱硫剂粉化后对脱硫系统管道的堵塞和腐蚀。黏结剂的作用是改善脱硫剂的机械强度,提高脱硫剂的抗粉化能力,通常黏结剂不会与脱硫剂的其他组分发生反应,它通过改变活性组分的形态构造和颗粒间孔隙结构,对活性组分起分散和支撑作用,提供脱硫剂骨架结构(见图1),从而有利于提高脱硫活性、硫容和机械强度,降低脱硫剂成本[13]。通常采用添加白泥、赤泥、高岭土等作黏结剂,这样制作的脱硫剂不仅成本低,而且有利于解决环境污染以及资源浪费的问题,实现资源的可持续发展。

图1 脱硫剂中添加黏结剂的效果

张海红等[14]研究发现:黏结剂的添加能够大幅提高脱硫剂的机械强度,添加黏结剂的脱硫剂在脱硫中没出现粉化现象,这是因为黏结剂对脱硫剂的活性组分起到支撑载体的作用;但从脱硫剂的硫容看,不加黏结剂的脱硫剂硫容比添加黏结剂的硫容高,这是由于不加黏结剂的脱硫剂在硫化过程中出现粉化现象,导致脱硫剂内部活性组分暴露出来,增大了脱硫剂的比表面积,进而增大了脱硫剂的硫容。因此脱硫剂中黏结剂添加量存在一个最佳比例,这样才能使脱硫剂的机械强度和硫容均达到最优值。

1.1 白泥和赤泥

白泥是氨法制碱的工业废物,其主要成分有碳酸钙和生产过程中用到的强碱[[15]。白泥作为黏结剂时,制得的脱硫剂具有较大的反应表面,脱硫效率较高,制备工艺简单。杜庆敏等[16]在脱硫剂中添加白泥,发现脱硫效率基本保持在80%左右。白泥具有天然的碱性成分(见表1),其中的碱性成分和氯离子会对管道产生腐蚀[17]。

表1 造纸白泥的主要组分[18]

白泥脱硫原理为:

赤泥是炼铝厂和炼钢厂产生的工业废物[19],主要组分有Al2O3,CaO,Fe2O3等(见表2)。用赤泥作黏结剂具有脱硫速率快、价格便宜、抗烧结能力强等优点。若将白泥和赤泥结合作脱硫剂的添加剂,则可以降低白泥的碱性和氯离子对管道产生腐蚀的效果,同时降低经济成本,有利于环境保护。张新玲等[20]以碱厂白泥和钢厂赤泥为黏结剂,发现白泥/赤泥最佳质量比为2∶1,采用所制脱硫剂时的最高脱硫率为99.83%。当黏结剂中白泥添加量(w)超过80%时,脱硫过程中CaCO3会造成脱硫剂的孔道堵塞,使脱硫剂的效率降低;当黏结剂中赤泥添加量(w)超过30%时,也会产生与白泥添加量过高时同样的影响;当黏结剂中赤泥添加量(w)低于20%时,脱硫剂的活性组分较少,导致脱硫剂的脱硫效率降低。王志涛等[21]通过试验也得到此黏结剂的最佳配比。

表2 赤泥化学组成[22] w,%

赤泥脱硫原理为:

1.2 高岭土

高岭土的主要组分是SiO2,Al2O3,Na2O等。以高岭土作为黏结剂可以提高脱硫剂的整体机械强度,以及增强活性组分的稳定性。胡世菊等[23]以高岭土为黏结剂,以铁铈氧化物为活性组分,通过试验得到最佳配比,脱硫剂活性组分与粉煤灰及黏结剂的质量比为8∶2∶1,在450 ℃温度的条件下,该脱硫剂的脱硫效率可达95%,并且脱硫剂活性能保持约30 h。

许鸿雁等[24]对比了脱硫剂中添加高岭土、硅藻土、膨润土3种黏结剂的脱硫效果,发现添加高岭土时脱硫剂的脱硫效率、硫容、孔体积和比表面积都高于添加另外两种组分时,这主要因为高岭土中碱性成分含量高,可以使高岭土加入脱硫剂中时高效脱除石油炼制企业烟气中的硫化物,达到绿色生产的目的。图2所示为添加不同添加剂的脱硫剂的扫描电镜(SEM)照片,可以看出高岭土颗粒有很好的分散性,而且有絮状和小孔结构,这样的结构可以提高硫容,膨润土的这种性质则较差,而硅藻土出现了烧结现象。由此可见黏结剂可以改变脱硫剂颗粒结构的形状,进而改变脱硫剂的孔隙结构。周奇骏等[25]以高岭土和石膏为黏结剂,通过试验得到以高岭土和石膏为黏结剂的脱硫剂的最佳配比(矿渣、氧化铁、黏结剂、造孔剂的质量比为100∶30∶15∶3),该脱硫剂的穿透时间为5.31 h,穿透硫容为32.3 g/(100 g)。这是因为高岭土和石膏协同作用增加了脱硫剂的比表面积,因此获得了更长的穿透时间。李为等[26]通过添加高岭土为黏结剂、淀粉为造孔剂,发现将30%~40%的高岭土和5%的淀粉加入脱硫剂后脱硫效果较好,该脱硫剂的有效硫容可达20.517 g/(100 g),这是由于高岭土和淀粉的共同作用使脱硫剂的孔隙率增加。

图2 添加不同黏结剂的脱硫剂的SEM照片[24]

2 造孔剂对干法粒状脱硫剂的调控

由于Ca基脱硫剂具有价格低、脱硫效率高等优点,因此在脱硫剂中占比较高。Ca基脱硫剂主要以CaO和Ca(OH)2为主,由于CaO和Ca(OH)2的摩尔体积较小,一旦与SO2反应生成CaSO3和CaSO4后,脱硫剂的摩尔体积迅速增大,会堵塞脱硫剂的孔道,从而造成脱硫剂利用率下降,脱硫反应无法继续。造孔剂本身一般没有活性,与脱硫剂中其他组分不发生反应,但是它的加入可以增大脱硫剂的孔隙率和比表面积,减小扩散阻力,增加污染物与脱硫剂的接触机会,提高脱硫剂的脱硫效率,其主要效果如图3所示。

图3 脱硫剂中添加造孔剂的效果示意

2.1 钠 盐

脱硫剂的脱硫效率主要受脱硫剂孔隙率、比表面积等物理结构特性的影响。张彦威等[27]发现Na2CO3的加入促使CaO·CaSO4晶格重排,得到有助于提高脱硫效率的孔结构和孔径尺寸,因此使脱硫效率增加。王春波等[28]发现,将Na2CO3加入到CaO脱硫剂中时,Na2CO3中的Na+取代了CaO晶格中的部分Ca2+,使CaO中空位数增多,即缺陷浓度增大。因此在硫化反应中产生的CaSO4也具有缺陷,产生的CaSO4的缺陷浓度越高越有利于Ca2+的扩散,进而促进硫化反应的进行[29]。

进一步的研究发现,复合造孔剂的协同作用会使造孔效果更明显。例如张虎等[30]以NaOH、Na2CO3作为造孔剂,发现单独添加NaOH的脱硫剂的穿透时间为1.0 min/g,而 Na2CO3和NaOH共同作用的脱硫剂的穿透时间为4.6 min/g,这是由于NaOH的加入促进了SiO2、Al2O3的溶解,使脱硫剂表面水合产物增多[31],这些水和溶解的产物颗粒聚集在一起,构成了更加庞杂的孔隙结构,增大了比表面积,进而提高了穿透时间。

滕斌等[32]发现,以NaCl为造孔剂时能提高CaO的消化速率,易形成Ca(OH)2,Ca(OH)2形成晶核的速率快。晶体成核速率与成长速率较慢,形成的Ca(OH)2晶体小,比表面积大,孔隙率大,因此提高了脱硫剂的脱硫效率。Paolo等[33]也发现,添加NaCl能提高脱硫效率,这是由于NaCl能促进或诱导CaO的晶格重排;且NaCl也是较活泼的氯化物,可引起更多的硫化反应,这与NaCl中Na+的特定性质有关,使脱硫剂的孔表面积增大,气体更易扩散,因此脱硫剂的脱硫效率提高。

2.2 醇 类

陈鸿伟等[34]将C2H5OH/H2O溶液添加到CaO脱硫剂中,发现在水合温度为15 ℃时固硫率能达到73%左右。这主要是由于乙醇对CaO的物理结构产生了影响,主要表现在乙醇的加入使CaO的孔分布更优,比表面积增大,因此固硫率提高。

聚乙二醇(PEG)是高分子聚合物,有良好的水溶性,与其他有机物的相溶性也较好。陈文华等[35]在CaO脱硫剂中添加聚乙二醇600(PEG600),发现当添加量(w)为3%时比不添加PEG时的脱硫效率提高了49.1%。这是由于Ca(OH)2是极性化合物,表面能较高,颗粒会聚集在一起。PEG添加量较低时,PEG在Ca(OH)2表面形成的包围较少,颗粒与颗粒间的静电斥力不够大,不能够阻断Ca(OH)2颗粒间的聚集,无法达到很好的分散效果;增加PEG浓度时,PEG内含有的羟基(—OH)能在Ca(OH)2表面形成锚固点,有效地降低Ca(OH)2颗粒的聚集,进而使其分散性更好,脱硫剂的比表面积增大,进而提高其脱硫效率。

2.3 双氧水

双氧水(H2O2)是强氧化剂,滕斌和柳瑶斌等[32]用H2O2作为调质剂,发现当H2O2的添加量(w)为5%时,CaO脱硫剂的比表面积和孔隙率分别由未添加H2O2时的53 m2/g和22%提高到65 m2/g和29%。这是由于H2O2氧化CaO脱硫剂中的物质而自身被还原,持续释放出O2,使CaO脱硫剂呈蜂窝状,进而提高脱硫剂的比表面积和脱硫效率,同时减缓了CaO消化速率。

3 结束语

随着“碳达峰”“碳中和”政策的提出,国家对SO2的排放问题越发关注。对于大部分的企业尤其是石油炼制企业,由于传统工艺脱硫效果不理想,需要一种高效的脱硫工艺使石油炼制企业的工业烟气达到国家排放标准。粒状干法脱硫剂廉价易得且脱硫效率高,会大大减少SO2对人体的危害和大气的污染。传统脱硫剂机械强度不高,容易粉化且脱硫效率较低,而通过添加黏结剂和造孔剂可以在很大程度上提高脱硫剂的机械强度和脱硫效率,使脱硫剂的利用率增加,减少脱硫剂的浪费。黏结剂和造孔剂对脱硫剂结构和脱硫效率的作用机理还需进一步研究探讨,除了黏结剂和造孔剂对脱硫效率的影响,是否还存在着其他组分的影响,也需要进一步研究和讨论。